半焦作為催化劑/載體催化焦油裂解研究

張志華,田明,雷旭陽

(河北科技工程職業技術大學,河北 邢臺 054000)

隨著能源和環境問題的日益突出,大力發展清潔可再生能源在當今,尤其是“雙碳”背景下尤為重要。生物質較化石燃料清潔環保,在利用的全生命周期被認為CO2近零排放,被喻為“即時利用的綠色煤炭”。其含量是僅次于煤、石油、天然氣的第四大能源,約占能源總量的10%~14%。生物質直接燃燒,熱效率僅為8%~10%。利用生物質氣化技術,其熱效率可達30%。因此,從環保、效率及可行性等方面看,生物質氣化是有效的生物質能利用技術。長久以來焦油問題一直是氣化技術存在的關鍵問題之一。

焦油易冷凝造成管道堵塞,也會腐蝕換熱器和過濾器等設備,影響設備正常運行。因此,有效降低產氣中焦油的含量是凈化產氣、提高燃氣品質的關鍵。目前,催化轉化法是最有效的焦油去除方法,所用催化劑有大量研究報道。天然礦石類成本低,機械強度低;堿金屬類易熔融團聚,回收困難;過渡金屬(如Pd、Pt等)成本高,易積碳失活;鎳基催化劑活性高,易積碳。有文獻報道,半焦是生物質/煤經過熱解或者部分氣化產生的固體產物,資源豐富,價格低廉,可“原位”制得,能有效促進焦油裂解,且本身固有的堿和堿土金屬(AAEMs)對焦油裂解也具有催化作用[1]。由此可見,半焦作為催化劑或載體用于焦油裂解具有廣闊的應用前景。

本文闡述了半焦作為催化劑/載體用于焦油裂解的研究進展,主要對熱解溫度、反應溫度和AAEMs等對焦油裂解的影響及催化劑失活原因進行了評述。通過半焦負載金屬(Ni和Fe等)構筑金屬/半焦負載型催化劑彌補半焦作為催化劑本身存在的不足,并初步展望了其亟需解決的問題和未來發展趨勢。

1 半焦作為催化劑用于焦油裂解

1.1 催化劑熱解制備溫度對半焦裂解焦油的影響

半焦熱解制備溫度影響半焦的組成和微觀結構,因此,對焦油的裂解能力有影響。Krerkaiwan等[2]研究表明600°C熱解產生的半焦較800°C有更高的焦油轉化率。吸附是反應進行的前提,低溫條件制得的半焦具有較大的比表面積,更有利于焦油與半焦表面活性位點的接觸,增大半焦對焦油的吸附能力,促進焦油的裂解。另外降低半焦熱解溫度使得半焦催化劑的反應活化能變小,催化反應活性增大。因此,在半焦/半焦負載型催化劑制備時,盡可能選擇低的熱解溫度,但是熱解制備半焦的溫度必須高于半焦催化反應的床層溫度,避免半焦結構發生變化。

表1 不同熱解溫度下半焦的結構特性[2]

1.2 催化反應溫度對半焦裂解焦油的影響

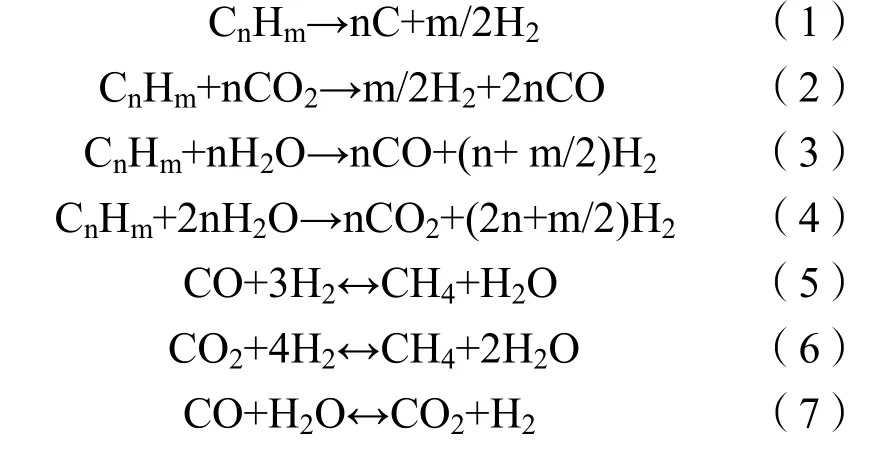

催化反應溫度是影響催化劑催化效果的關鍵因素,適宜的反應溫度有利于催化劑對焦油發揮較大的催化裂解作用。在焦油裂解過程主要發生裂解反應(1),干重整反應(2)和蒸汽重整反應(3)(4),見下列反應式(其中CnHm表示焦油化合物):

焦油裂解和重整反應是吸熱反應,升高催化劑床層溫度,不僅有利于焦油發生裂解反應和重整反應,還能有效調節產氣組成。Matsuhara等[3]研究表明半焦對焦油裂解具有良好的催化效果。當反應溫度為750 °C時,沸點高于336°C的重質焦油在半焦催化作用下其轉化率為96%;當反應溫度升至900°C,苯、萘和菲的含量分別僅剩0.02%、0.001%和0.000 1%。Mani等[4]將松木半焦用于甲苯水蒸氣重整反應,當反應溫度為600°C時甲苯轉化率為13%,當溫度升到900 °C時,甲苯轉化率可以達到94%。Ma等[5]在750~900°C研究焦油模型化合物醋酸、間甲酚、呋喃和丙酮在生物質半焦存在的條件下進行H2O重整反應,結果表明隨著反應溫度的增加,焦油產率下降,CO產率升高,CH4和CO2產率下降,H2產率從62.86%升高到87.16%。

因此,升高催化劑床層溫度有利于半焦對焦油的催化裂解,為保持催化劑較高的催化活性及減小能耗,催化劑床層溫度盡可能低于850°C,以減小半焦的消耗。

1.3 反應氣氛對半焦裂解焦油的影響

反應氣氛通常分為惰性氣氛(N2和Ar等)和非惰性氣氛(空氣氣氛、CO2和H2O等),近年來,有大量的文獻報道。

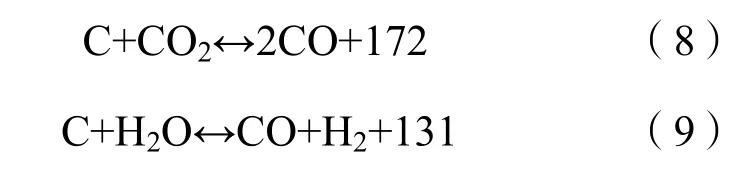

Song等[6]研究表明,H2O能夠有效催化重整重質焦油,對于輕質焦油的催化作用并不明顯;Feng等[7]在Ar/H2O/CO2氣氛下研究半焦對焦油的催化作用,800°C時表明,Ar氣氛下焦油質量分數降為3.63%;在H2O氣氛下,焦油質量分數從2.60%降低到1.38%;在CO2氣氛下,焦油質量分數從3.02%降低到1.89%。當引入氣化介質CO2或H2O時,半焦在高溫條件(≥800°C)易水煤氣變換反應(7)和Boudouard反應(8)使得半焦表面產生新的活性位點,并保持一定的催化活性。隨著CO2/H2O濃度增加,半焦表面含氧官能團增多,富含電子的焦油更易與含氧官能團和AAEMs等酸性位點結合,進而使得半焦對焦油的催化裂解作用增強。此外,由于H2O較CO2易于產生H/O/OH等利于焦油裂解的自由基,故H2O氣氛下有較高焦油催化活性。

綜上所述,在非惰性氣氛(CO2和H2O等)較惰性氣氛能有效增加半焦表面的含氧官能團,提高半焦對焦油的催化反應活性。

1.4 半焦中固有的AAEMs對焦油裂解的影響

堿金屬和堿土金屬(AAEMs)主要包括K、Na、Ca和Mg。在實際應用中,AAEMs釋放會對設備造成不利影響,如設備熔融和腐蝕管道等問題。但在揮發分與半焦相互作用研究中,半焦中的AAEMs可作為焦油裂解的良好催化劑,影響氣體產物的分布。

Hayashi等[8]表明半焦中僅有的質量分數為0.03%~ 0.7%的Na、Ca和Mg等能有效促進焦油的二次裂解反應,使焦油轉化率達到99%。在H2O氣氛下,含有堿/堿土金屬的半焦存在下,焦油中三環或三環以上的芳香環僅占0.1%;在酸洗半焦(無AAEMs)作用下,其產率為5%。Feng等[9]研究表明半焦中的AAEMs(如K和Ca)能促進H2O和CO2對半焦的活化,增加半焦表面的含氧官能團和缺陷位,從而促進半焦對焦油的裂解。

在重整反應體系中,H、OH等自由基能夠占據半焦中AAEMs釋放的活性位點,促使半焦結構發生變化,半焦氣化反應性降低。釋放到氣相中的AAEMs占據裂解的小分子焦油活性位點,阻止小分子聚合生成大分子焦油;釋放到氣固相界面的AAEMs和半焦表面的含氧官能團作為酸性位點,能有效促進半焦對焦油的裂解。因此,在揮發分與半焦相互作用研究中,半焦中含有的AAEMs對焦油裂解作用是不能忽略的。

2 半焦作為載體用于焦油裂解

半焦由于其多孔結構和較大的比表面積可作為載體用于烴類和焦油的裂解研究,通常可以利用金屬(如Ni、Fe等)的高焦油催化活性彌補低溫下半焦催化能力不足等問題。半焦作為載體具有以下特點:(1)半焦以生物質/煤為原料、容易原位制備;(2)半焦較其他載體具有其獨特的優點,它可經碳熱還原“原位”產生尺寸分布均勻的納米金屬顆粒,其他氧化物載體則需要氫氣還原[10-11];(3)較大比表面積和多孔結構的半焦更有利于金屬顆粒的分散,延長催化劑的使用壽命,防止催化活性位的燒結[12];(4)半焦本身固有的堿/堿土金屬對焦油裂解也具有催化作用[8-9]。

2.1 半焦負載型催化劑的制備

半焦負載型的制備通常具有以下幾種制備方法:(1)先負載再熱解;(2)先熱解再負載;(3)先熱解再與金屬氧化物機械混合。方法(1)是生物質/煤先與金屬鹽溶液浸漬之后烘干,再在惰性氣氛下熱解得到半焦負載(Ⅰ)型催化劑,方法(2)是生物質/煤先在惰性氣氛下熱解得到半焦,之后再與金屬鹽溶液浸漬,之后再煅燒得到半焦負載(Ⅱ)型催化劑。方法(3)是生物質/煤先在惰性氣氛下熱解得到半焦,之后再與金屬氧化物機械混合制得半焦負載(Ⅲ)型催化劑。半焦負載(Ⅰ)和(Ⅱ)型催化劑較半焦負載(Ⅲ)型催化劑金屬納米顆粒分散的好,因此具有較高的焦油催化活性。半焦負載(Ⅱ)型催化劑制備方法耗時耗能,目前半焦負載(Ⅰ)型是用于焦油重整最經濟有效的催化劑。

2.2 半焦負載型催化劑用于焦油裂解研究

半焦負載型催化劑比半焦本身用于焦油裂解有以下優點:(1)由于金屬(如Ni、Fe等)對焦油具有較強的催化裂解/重整作用,通過構筑金屬/半焦催化劑利用金屬的高催化活性降低了催化反應彌補半焦在低溫條件下催化活性低的問題;(2)金屬/半焦催化劑要比半焦本身用于焦油裂解具有較高的焦油催化活性;(3)金屬通過半焦熱解過程中的碳熱還原反應可以原位產生金屬納米顆粒(如Ni)更有利于焦油的裂解。

關于半焦負載型催化劑研究較多的是Ni/半焦和Fe/半焦,Shen等[13]研究了稻殼半焦負載Ni-Fe催化劑對焦油催化,表明使用半焦負載鎳催化劑焦油轉化率達到93%。Wang等[14]將半焦和Ni/半焦催化劑用于凈化二次氣體,發現在800 °C,NiO負載15%,Ni/半焦催化劑的焦油去除率超過97%。

綜上所述,金屬/半焦催化劑要比半焦本身用于焦油催化活性高,目前Ni/半焦的研究較多,在研究鎳負載量、反應溫度和催化劑制備優化等對焦油裂解的影響取得了一定的研究進展。但仍存在一些其他問題,如Ni/半焦催化劑表面積碳形成的機理研究,怎樣消除催化劑表面的積碳?鎳顆粒過大則會使鎳顆粒燒結,導致催化活性降低,怎么調控鎳顆粒尺寸?獲得尺寸均一、高分散的鎳納米顆粒?等等......以上都是亟需解決的問題,這對半焦負載鎳催化劑的設計有一定的指導。

3 結語和展望

焦油問題一直是生物質氣化技術需要解決的主要問題,催化劑對焦油裂解具有很大的促進作用。半焦較其他催化劑有不能比擬的優點,其催化活性受熱解制備溫度、熱解制備氣氛、反應氣氛、氣相停留時間等因素的制約。

利用金屬(如Ni、Fe等)對焦油具有較強的催化裂解/重整作用,通過構筑金屬/半焦催化劑降低催化反應溫度,彌補半焦在低溫條件下催化活性不足等問題。目前,鎳金屬由于其高催化活性和經濟效益,通過構筑Ni/半焦催化劑用于焦油裂解的研究具有廣闊的應用前景,值得深入的研究。