JZG72型偏心式死繩固定器繩輪的力學特性分析

易先中,張仕帆,周元華,陳澤群,冀玉松,蔡星星,李培梅

(1.長江大學機械工程學院,湖北荊州 434023;2.湖北江漢石油儀器儀表股份有限公司,湖北武漢 430205;3.川慶鉆探工程有限公司長慶鉆井總公司,陜西西安 710018)

0 前言

死繩固定器是石油鉆機、修井機的重要部件,是記錄井下鉆柱懸重、鉆壓參數,分析和判斷鉆具工作狀態,掌握井下托壓、鉆頭卡鉆等異常信息的一次儀表[1-2]。死繩固定器的工作過程是將拉力轉換為液體壓力,死繩沿預先設計的繩輪槽方向排列,并依次纏繞在繩輪上,其末端固定在死繩固定器上。繩輪與傳感器支臂為一體,可繞軸轉動,軸安裝在底座上,傳感器連接在傳感器支臂與底座之間。死繩固定器的工作示意如圖1所示。

圖1 死繩固定器工作示意

針對死繩固定器在鉆井生產實際使用中繩輪部位易出現損傷和失效的問題,本文作者以JZG72型死繩固定器為例,運用工程力學和ANSYS Workbench軟件對其進行了分析計算,發現繩輪軸孔偏心距對繩輪強度的影響較大。可采用調整繩輪軸孔偏心距的方法,提高繩輪的強度儲備和安全性,具有不增加材料的幾何尺寸和質量,不需要選用高等級鋼材,降低成本等優點。

1 載荷分析

1.1 繩輪給定條件

以JZG72型死繩固定器繩輪及其焊接件(包括傳感器支臂與繩卡支臂)為主要研究對象[3-5],其三維模型見圖2,結構尺寸參數如表1所示。

圖2 JZG72型死繩固定器繩輪及焊接件三維模型示意

表1 JZG72型死繩固定器繩輪主要結構參數

1.2 繩輪載荷計算

基于作者前期對JZG18型死繩固定器的力學特性研究[6],在此以同樣的方法對JZG72型死繩固定器的力學特性進行分析,如圖3所示[7-8]。繩輪表面承受的壓力與死繩張力平衡,建立平衡方程如下:

圖3 繩輪受力分析

(1)

(2)

式中:p為繩輪受到的壓力,MPa;T為死繩微段松邊一端的張力,kN;t為繩槽節距,mm;θ為死繩繞在卷筒上的有效角度,rad。

p=26.48 MPa

1.3 傳感器支臂載荷計算

傳感器支臂受力計算過程中忽略死繩及繩輪重力,考慮摩擦阻力,當死繩拉力增大到最大死繩拉力時,傳感器支臂的受力分析如圖4所示。根據靜力學平衡條件,得到平衡方程[5-6]如下:

圖4 傳感器支臂受力分析

∑M0=0aFs-bFc-rN=0

(3)

∑X=0Fsinα-Ncosα=0

(4)

∑Y=0Fs-Fc-Fcosα-Nsinα=0

(5)

N=μF

(6)

根據式(3)—(6)推導得:

F與豎軸線的夾角α為

α=arctanμ

(7)

傳感器支臂所受力Fc為

(8)

式中:Fs為最大死繩拉力,kN;Fc為傳感器支臂所受力,kN;a為Fs相對于軸心O的力臂,mm;b為Fc相對于軸心O的力臂,mm;r為繩輪軸孔半徑,mm;μ為圓錐滾子軸承軸向載荷摩擦因數,取0.008。

將具體數值代入式(8)計算得到傳感器支臂在繩輪軸孔偏心距為0~160 mm內所受力Fc,如表2所示。

表2 不同繩輪軸孔偏心距下傳感器支臂所受力Fc的數值

1.4 繩卡支臂載荷計算

當死繩固定器受到最大靜載荷處于平衡狀態時,考慮纏繞在繩輪上的死繩兩端的張力平衡關系,且死繩為撓性體,取死繩微段受力分析如圖5所示。假設死繩有沿繩輪切向方向的滑動趨勢,根據靜力學平衡條件[6-12],列方程如下:

圖5 微段死繩的受力分析

(9)

(10)

dF=μ0dN

(11)

式中:T+dT為死繩微段緊邊一端的張力,kN;T為死繩微段松邊一端的張力,kN;dN為繩輪對死繩微段的反作用力,kN;dF為死繩微段所受的摩擦力,kN;μ0為死繩與卷筒之間的摩擦因數;θ為死繩纏繞在繩輪的有效角度。

由公式(9)可以推導出公式(12),如下:

dN=Tdθ

(12)

由公式(10)(11)可以聯合推導出公式(13),如下:

dT=μ0dN

(13)

將公式(12)代入公式(13)中,推導出公式(14),如下:

dT=μ0Tdθ

(14)

對式(14)兩側進行積分,得到歐拉撓性體摩擦公式(15)[13],如下:

(15)

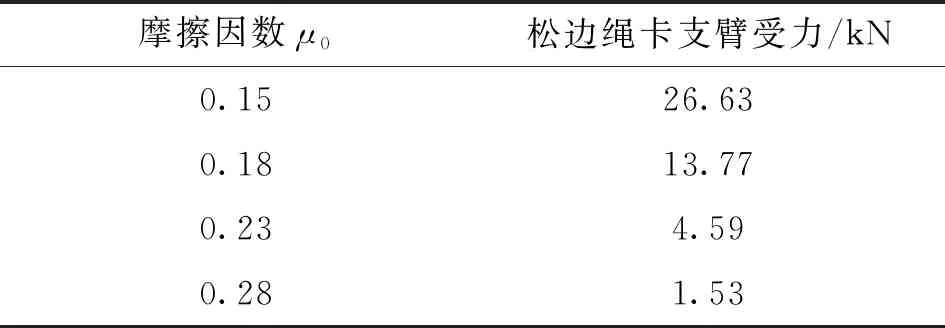

模型中死繩纏繞在卷筒的有效角度θ取7π,考慮實際工況中死繩與卷筒之間的摩擦因數μ0無法確定,分別取0.15、0.18、0.23與0.28進行計算,如表3所示。

表3 不同摩擦因數下繩卡支臂受力大小

2 有限元分析

2.1 建立有限元模型

利用SolidWorks軟件建立JZG72型死繩固定器繩輪及其焊接件的三維模型,如圖6所示。根據實際工況,在建模過程中對繩輪結構進行了簡化處理,如忽略部分螺紋孔、倒角、底座等,以提高有限元分析效率。

圖6 JZG72型死繩固定器繩輪有限元模型

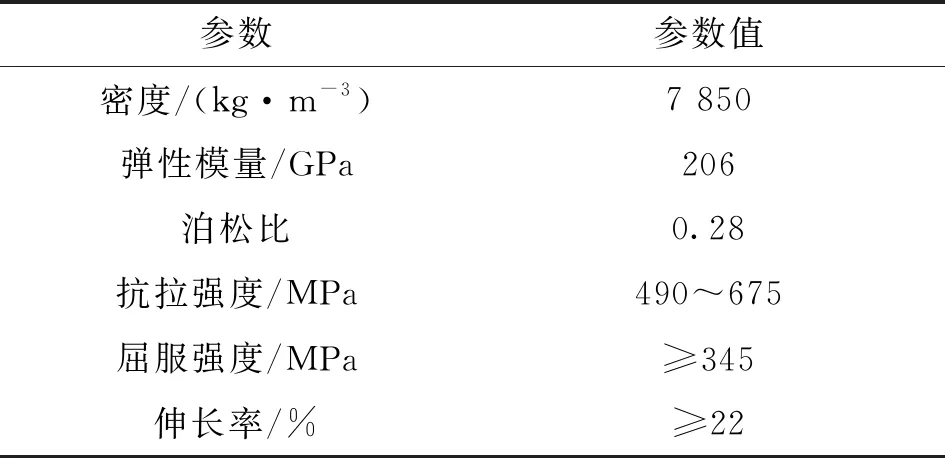

SolidWorks建模后另存為Parasolid(*.x_t)格式文件,導入ANSYS Workbench軟件進行網格劃分處理。模型材料選用Q345E,其性能參數如表4所示。考慮到繩輪與傳感器支臂、繩卡支臂焊接組成,首先對模型做布爾加運算,以便于分析外載荷對整體結構的影響。由于模型尺寸較大,結構較為復雜,故采用整體網格劃分控制,四節點四面體單元,使用高級尺寸功能對曲面及轉角處的網格進行細化。網格單元尺寸為6 mm,共計劃分872 825個四面體單元和1 489 331個節點,如圖7所示。

表4 JZG72型死繩固定器繩輪及焊接件材料的力學性能參數

圖7 JZG72型死繩固定器繩輪有限元網絡

2.2 邊界條件及加載方式

JZG72型死繩固定器繩輪采用標準的圓柱面約束近似代替軸承對繩輪輪轂的約束,限制徑向、軸向及切向的自由度,忽略摩擦力對軸孔的影響[6]。

研究中繩槽與死繩接觸面施加的壓力為26.48 MPa,方向垂直于繩槽接觸面;傳感器支臂所受力Fc取值如表2所示,該力的方向垂直于傳感器支臂傳感器端面(沿Y軸負方向);繩卡端摩擦因數取0.15,對應的繩卡支臂受力為26.63 kN,該力的方向垂直于繩卡端端面(沿Y軸正方向)。

2.3 有限元分析計算結果

通過對JZG72型死繩固定器繩輪及其焊接件進行有限元計算,得到繩輪軸孔偏心距為0 mm時繩輪及各焊接件的變形與應力數值,如表5所示。分析可知,繩輪處的最大等效應力為277.26 MPa,位于繩輪肋板處,最大等效應力超過材料Q345E的許用應力,許用應力[σ]=σs/ns=345/1.4=246 MPa(安全系數ns取1.4,以下安全系數ns均取1.4),繩輪處靜強度易發生破壞。傳感器支臂和繩卡支臂的最大等效應力分別為116.15、185.60 MPa,均符合材料強度要求。

表5 JZG72型死繩固定器繩輪及焊接件的變形、應力及應力分量數值

針對繩輪部位易出現損傷和失效的問題,找出影響繩輪強度的主要幾何結構因素并設計優化方案。

2.4 繩輪軸孔偏心距布置優化方案

2.4.1 不同繩輪軸孔偏心距下繩輪有限元分析計算

分別選取繩輪軸孔偏心距為:0、20、40、60、80、100、120、140、160 mm,死繩固定器繩輪處受到的最大等效應力分別為277.26、261.28、254.97、248.33、252.66、253.02、239.89、256.49、259.78 MPa,如圖8所示。在該軸孔的偏心距范圍內,隨著繩輪軸孔偏心距的增大,繩輪的最大等效應力整體呈現先減小后增大的趨勢,但在軸孔偏心距為120 mm處繩輪最大等效應力驟降至239.89 MPa,如圖9所示。而繩輪最大變形量整體隨著軸孔偏心距的增大而線性減小,由最初的0.852 mm下降至0.531 mm,如圖10所示。

圖8 不同繩輪軸孔偏心距下死繩固定器繩輪等效應力云圖

圖9 不同繩輪軸孔偏心距下死繩固定器繩輪最大等效應力曲線 圖10 不同繩輪軸孔偏心距下死繩固定器繩輪最大變形量曲線

當繩輪軸孔的偏心距為120 mm時,死繩固定器繩輪所受最大等效應力達到最小值(239.89 MPa),小于材料Q345E的許用應力,符合材料強度要求。可見,采用調整軸孔偏心距的優化方案,能有效提高繩輪的強度儲備和安全性,具有不增加材料的幾何尺寸和質量、不需要選用高等級鋼材、降低了成本等優點。

2.4.2 不同繩輪軸孔偏心距下傳感器支臂和繩卡支臂有限元分析計算在該優化設計方案下,探究了繩輪焊接件靜力強度受到繩輪軸孔偏心距的影響。當軸孔偏心距在0~160 mm之間變化時,得到了不同繩輪軸孔偏心距下繩輪焊接件繩卡支臂、傳感器支臂的應力變化曲線,如圖11所示。

圖11 不同繩輪軸孔偏心距下死繩固定器傳感器支臂和繩卡支臂最大等效應力曲線

經驗證可知,當繩輪軸孔偏心距在0~160 mm內變化時,傳感器支臂和繩卡支臂的最大等效應力整體處于安全狀態,繩輪軸孔偏心距對其應力強度影響較小。

3 結論

(1)運用ANSYS Workbench軟件,計算得到JZG72型死繩固定器繩輪、傳感器支臂和繩卡支臂在繩輪軸孔偏心距為0 mm時的最大等效應力分別為277.26、116.15、185.60 MPa。傳感器支臂和繩卡支臂的最大等效應力均小于材料Q345E的許用應力,即許用應力[σ]=246 MPa(安全系數ns取1.4),符合材料強度要求。但繩輪處的最大等效應力為277.26 MPa,超過材料Q345E的許用應力,受力薄弱處易發生破壞。

(2)采用調整繩輪軸孔偏心距的方法,提高繩輪的強度儲備和安全性。分別選取繩輪軸孔偏心距為:0、20、40、60、80、100、120、140、160 mm。在選定偏心距中,當繩輪軸孔的偏心距為120 mm時,繩輪所受最大等效應力最小(239.89 MPa),且小于材料Q345E的許用應力,符合材料強度要求,具有不增加材料的幾何尺寸和質量、不需要選用高等級鋼材、降低了成本等優點,可為相關類型死繩固定器的設計提供參考和借鑒。