含硫油田采出水系統腐蝕機理及防腐技術研究

陸 瀟,李吉鵬,王帥棟,田富全,肖美霞

(1.中國石油長慶油田分公司第十一采油廠,陜西西安 710016;2.西安石油大學新能源學院,陜西西安 710065)

近年來,我國對油氣資源的需求顯著提升,運輸管路及設備也隨之增加,然而金屬管路及設備容易被油氣中的二氧化碳和硫化氫等侵蝕,影響油田的生產安全和經濟效益[1]。所以,對腐蝕成因進行充分認識,并制定出行之有效的防腐蝕措施,具有重大意義。管路腐蝕主要原因為含硫污水中的H2S、NH3等腐蝕介質由于電化學反應生成H2S而引起的腐蝕;污水中大量的NH3、CN-、Cl-與H2S反應生成腐蝕性較強的NH4HS等物質而引起的腐蝕。目前,常用的防腐手段主要有管道涂層保護,添加緩蝕劑和除硫劑等。

1 實驗方法

1.1 油田水質分析

選取含硫區域站點中采出水系統中的水樣作為研究對象。參考SY/T 5523—2000《油田水分析方法》進行水樣分析;通過離子色譜儀(ICS-5000)進行離子濃度分析;水樣中CO32-和HCO3-濃度采用雙指示劑——中和滴定法酚酞和甲基橙的方法測定(LY/T 1251—1999)。

1.2 腐蝕產物分析

將現場站點的腐蝕樣品經過洗油、干燥和研磨后制樣,利用X射線衍射儀(XRD)檢測腐蝕產物的物相組成,利用掃描電鏡(SEM)對腐蝕產物進行微觀形貌觀察,利用能譜分析儀(EDS)分析腐蝕產物中主要的化學元素組成。

1.3 掛片失重實驗

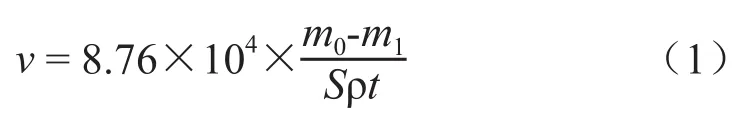

腐蝕鋼片采用尺寸為40mm×10mm×3mm的Q235B鋼片,用280-1000#砂紙逐層打磨,用去離子水清洗,再用丙酮除去油脂,然后用冷風烘干,3次稱重,取平均值。在高溫高壓釜內,將鋼片置于腐蝕性介質中,進行了動態掛片實驗。在35℃×101kPa的環境中,進行了168h的腐蝕實驗。測試完畢后,將鋼片放入酸性溶液中浸泡數秒,然后用去離子水清洗,用酒精除去水分,然后用冷風干燥;三次稱重,取平均值,每1組分別作3個平行樣品。按式(1)計算Q235B鋼片的腐蝕速度。

式中:v為腐蝕速率,μm/a;m0-m1為試樣的質量損失,g;S為金屬試樣的表面積,cm2;ρ為金屬材料密度,g/cm3;t為腐蝕時間,h。

1.4 水質硫化物的測定

依據國家環境保護總局標準HJ/T 60—2000《水質硫化物的測定碘量法》,研究了除硫劑添加量對不同水樣中含硫化物的影響。硫化氫測定實驗采用GB/T 11060.1—2010進行,每個實驗均要進行2~3次,誤差不超過±1%。

1.5 緩蝕率的計算

按式(2)計算均勻緩蝕率η。

式中:η為均勻緩蝕率,%;Δm0為空白實驗中試片的質量損失(g);Δm1為加藥實驗中試片的質量損失(g)。

2 結果與討論

2.1 水樣測試結果分析

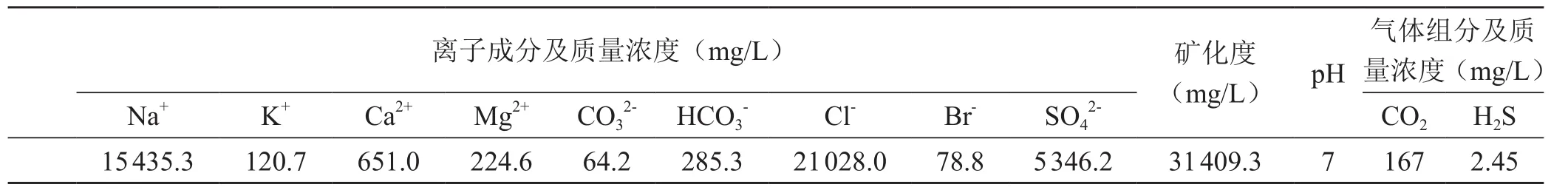

油井采出水成分測定結果,如表1所示。當礦化度小于150 000mg/L條件下,碳鋼的腐蝕速率隨著礦化度的增加而增大。由表1可知,該采出水樣品的礦化度對鋼的腐蝕速度有一定影響。當CO2存在于腐蝕介質中時,它會與水分子發生反應,而碳酸則會在溶液中電離,并產生 H+和HCO3-。這些物質會增加溶液的導電性和腐蝕性,加速腐蝕。另外,由于Ca2+、Mg2+、SO4

表1 油井采出水成分測定結果

2-、HCO3-、CO3

2-等含量較高,當它們處于飽和狀態時,極易形成不溶性物質,從而在鋼材表面形成一層固體垢塊。當無機鹽積聚到一定濃度形成致密的污垢時,腐蝕反而得到緩解,但是,嚴重的污垢也會導致設備的阻塞,對安全生產具有不良影響。當Cl-含量大于7 000mg/L 時,腐蝕速率明顯加大,這主要是由于高濃度的Cl-離子易穿透保護膜,在陽極區,導致一般坑蝕蔓延,使腐蝕加劇,產生局部腐蝕。

2.2 腐蝕產物的XRD,SEM和EDS分析

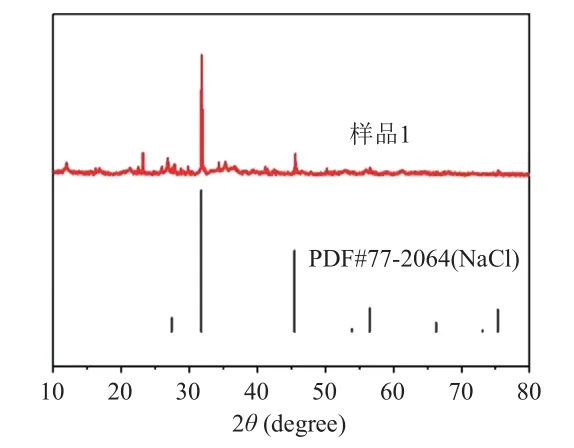

利用XRD表征技術對站點腐蝕產物的物相結構進行分析,如圖1所示,其腐蝕產物在2θ=11.6°對應于Fe2O3的特征峰。2θ=32.6°主要為NaCl的特征峰。

圖1 腐蝕產物樣品XRD譜圖

腐蝕產物EDS元素分析表明,主要含C(32.54wt%)、Fe(26.40wt%)、Cl(10.26wt%)、O(29.91wt%)及S(0.59wt%)等元素,基體鐵與腐蝕產物膜的界面處,Cl-會積聚成核,導致界面區域陽極溶解加速形成蝕坑。在Cl-的催化作用下,點蝕坑會逐漸擴大、加深。S元素主要以溶解H2S形式存在,加劇腐蝕。

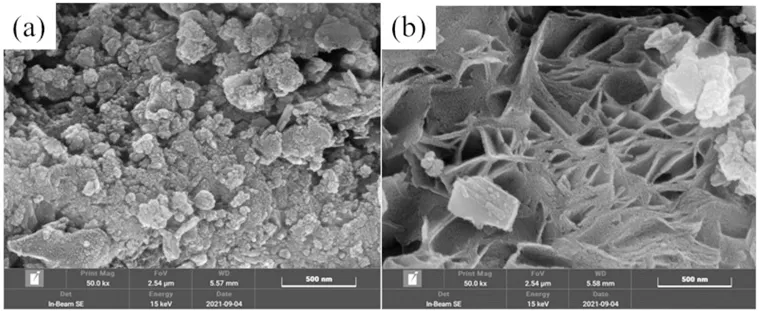

圖2和圖3給出了腐蝕產物的SEM形貌圖。結果顯示腐蝕產物主要為疏松多孔結構,該多孔結構使得腐蝕液在其中進一步富集,可以加速管道腐蝕,在Cl-的催化作用下,點蝕坑區域會不斷擴大、加深。基體鐵與腐蝕產物膜的界面處,Cl-會積聚成核,導致界面區域陽極溶解加速形成蝕坑,在Cl-的催化作用下,點蝕坑會不斷擴大、加深。

圖2 腐蝕產物的低倍率SEM圖

圖3 腐蝕產物的高倍率SEM圖

2.3 除硫劑評價

現用的除硫劑TL-10是一種具有刺激性氣味的淡黃色液體,具有良好的水溶性,能有效清除氣體或液烴中的H2S、硫醇及其他含硫化合物。

2.3.1 除硫劑動態除硫效率分析

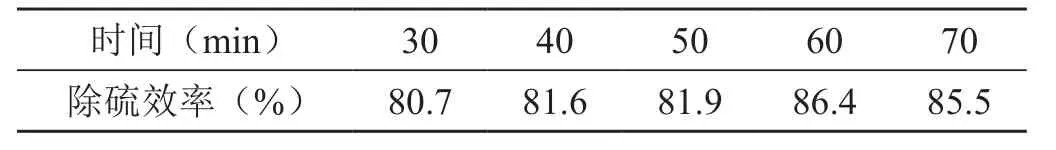

在動態下測定了90min內除硫劑在不同時間的除硫效率,如表2所示。當反應時間達到60min后,除硫劑的除硫效率為86.4%,達到最佳狀態,除硫效率比較優異。

表2 動態下不同時間除硫劑TL-10的除硫效率

在動態下測定了不同含量除硫劑的除硫效率。發現隨著除硫劑的增加,除硫效率呈現單調性提高,當添加量達到66 667×10-6時,其除硫效率可達到80.7%。該結果證實了除硫劑TL-10的除硫效率較好。

2.3.2 除硫劑靜態除硫效率分析

研究了除硫劑TL-10添加量對硫化物含量不同的水樣的除硫效率的影響規律。如表3所示,除硫劑含量與除硫效率呈現單調增加趨勢,調控除硫劑含量可實現較高的除硫效率。

表3 不同除硫劑TL-10添加量下,采出水系統中水樣的除硫效率

2.4 緩蝕劑評價

MH-46作為一種具有良好抗CO2侵蝕性能的油溶性咪唑啉類緩蝕劑,在管道和裝備中廣泛使用。

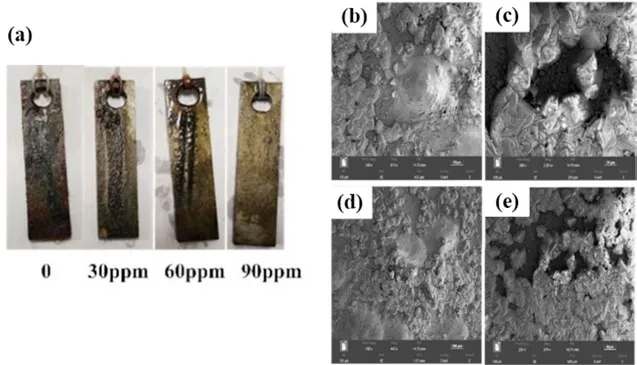

圖4(a)給出了含有不同量的緩蝕劑MH-46的腐蝕介質中Q325B試樣腐蝕情況。在沒有投加緩蝕劑時,Q235B的腐蝕速率為0.195mm/a;投加緩蝕劑MH-46后,發現隨著緩蝕劑的添加量增加,腐蝕速率不斷降低。當投加90×10-6MH-46緩蝕劑時,Q235B的腐蝕速率為0.057mm/a,緩蝕率可達到70.8%。該研究結果表明,MH-46緩蝕劑對采出水系統防腐性能相對較好。

圖4 添加0、30×10-6、60×10-6和90×10-6緩蝕劑后采出水系統水樣中Q235B試樣腐蝕情況以及SEM形貌圖

圖4(b-e)給出了添加緩蝕劑后Q235B腐蝕掛片表面SEM形貌,發現鋼片表面發生輕微腐蝕,此外,還發現了一些不同程度的腐蝕坑,但并沒有大范圍的腐蝕,這表明緩蝕劑MH-46的存在確實降低了腐蝕速度。這是由于緩蝕劑MH-46在金屬表層上可以阻止電荷的傳遞,同時也可以阻止鐵離子與腐蝕介質的離子擴散。緩蝕劑MH-46通過與氫離子作用阻止氫離子得到電子被還原,從而達到緩蝕目的。另一方面可使金屬表面形成一層鈍化膜,從而達到抑制腐蝕的目的。此外,Q235B鋼腐蝕產物主要含有O、C、Fe、S、Al及Cl元素,其中Cl元素含量有所減少,可減緩腐蝕。該研究結果再次證實了緩蝕劑MH-46對采出水系統具有較好的防腐性能。

3 結論

1)針對采出水和腐蝕產物分析結果,發現采出水中較高的礦化度、CO2濃度、H2S濃度、Cl-含量及水型等是采出水系統腐蝕的主要原因。

2)在氯化鈉型水系中硫化物對腐蝕影響較小,CO32-、HCO3-和Ca2+等離子會促進腐蝕;基體鐵與腐蝕產物膜的界面處,在Cl-的催化作用下,導致界面區域陽極溶解加速形成蝕坑。

3)對現用的除硫劑TL-10的除硫效率和緩蝕劑MH-46的緩蝕率進行室內實驗,發現TL-10具有優異的除硫效率,MH-46對在氯化鈉型水系中鋼材的腐蝕具有良好的緩蝕效率。