關于消除某車型儀表臺異響問題的分析

張 健, 邵科君, 張 彬

(杭州吉利汽車有限公司, 浙江 杭州 310020)

1 引言

2021年6~7月,在某車型SOP至今異響問題中,儀表臺處異響問題占比總異響問題的47.8%,為異響問題的TOP1問題,已嚴重影響路試下線的一次通過率,單車返修耗時約30min,返修人數2人,浪費人力資源。從2020年11月至今,因儀表臺異響導致的單臺不良85例,整車合格率82.4%。主要異響源由橫向排查7個步驟進行開展,本文將對這一系列問題進行專題討論分析。

2 現狀調查

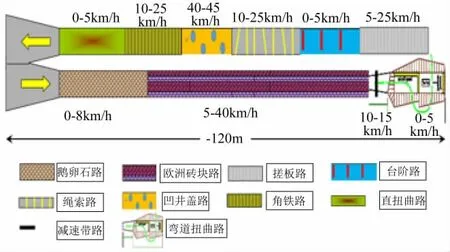

筆者及質量小組成員首先對故障機理進行解析,測試道標準異響路普:共10種特殊路普。

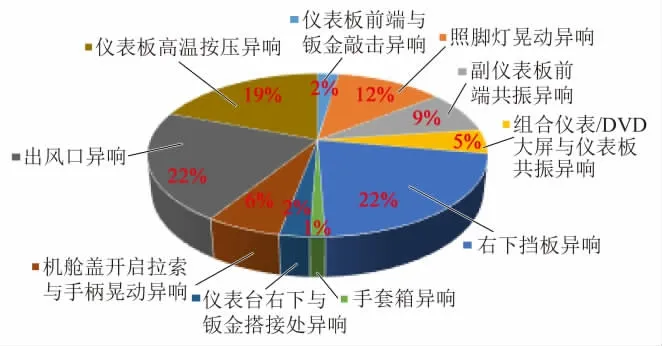

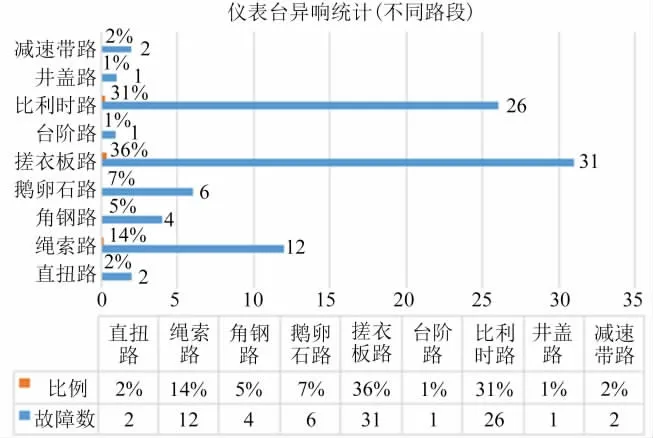

如圖1所示,主要異響有:儀表板前端與鈑金敲擊異響、照腳燈晃動異響、副儀表板前端共振異響、組合儀表/DVD大屏與儀表板共振異響、右下擋板異響、手套箱異響、儀表臺右下與鈑金搭接處異響、機艙蓋開啟拉索與手柄晃動異響、出風口異響、儀表板高溫按壓異響。通過分析和收集統計1周的不良數量,分析表明:異響主要集中在搓衣板路故障占比36%和比利時路故障占比31%,其中主要的異響部位是在左下擋板和出風口部分。故障占比的具體數據分析和統計結果如圖2、圖3所示。

圖1 測試道標準異響路普圖

圖2 儀表臺NVH異響問題統計表

圖3 儀表臺異響統計(不同路段)

針對異響的環境進行調查,存在以下幾種情況:①統計市場儀表臺異響抱怨率,從故障更換的地點看,故障模式一般出現在較溫暖地區;②故障里程無明顯規律,但問題大多在溫暖的地區;③路試問題儀表臺異響統計,炎熱的6~8月為異響高發季節。

小組成員對故障車進行確認,故障主要有:角鋼路行駛時,儀表臺前部有明顯敲擊響;搓衣板路行駛時,儀表臺左下方聽到噠噠聲,以及聽到主副儀表板之間共振異響;比利時路行駛時,儀表臺右下方聽到噠噠聲;鵝卵石路行駛時,聽到右側出風口處金屬音;繩索路行駛時,儀表板右下處有明顯敲擊響;氣溫升高時,儀表板飾板處按壓吱吱聲;臺階路行駛時,發現手套箱處敲擊聲;比利時路行駛時,儀表臺右下方和前方聽到噠噠聲。

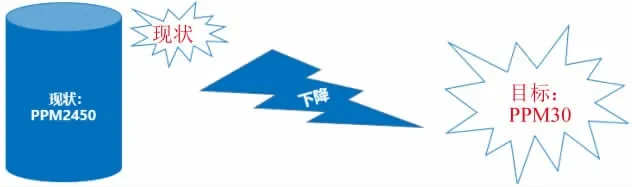

無異響是用戶的基本需求,因此,用戶對異響特別在意。小組根據卡諾模型分析發現:在基地MES問題統計中,儀表臺處異響問題占比總異響問題的47.8%,為異響問題的TOP1問題。由于儀表臺異響問題維修難度大、問題故障現象多、維修成本高,且該項目綜合評價26分,需立項整改。儀表臺異響問題,導致顧客抱怨率高,嚴重影響產品的市場口碑,故最終成立改善小組,對問題進行攻關改善。最終確認改善目標為:降低某車型儀表臺異響,一次合格率大于98%,如圖4所示。

圖4 異響改善目標

小組成員準備從以下幾個方面對故障車進行拆解分析。

1) 拆解故障車,儀表板骨架異響,如圖5所示。儀表板IMG飾板與儀表板骨架均采用PC+ABS材料,由于材料特性,高溫按壓時會產生吱吱異響。

圖5 故障車儀表板骨架異響

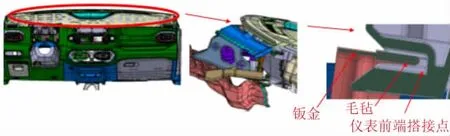

2) 拆解故障車,確認儀表前端與車身鈑金4個搭接點黏貼毛氈過薄(毛氈厚度為1mm),當儀表裝配后毛氈受力壓縮后實際厚度只有0.2mm,當顛簸路時儀表前端與鈑金搭接點Z向彈跳導致與鈑金碰撞異響,如圖6所示。

圖6 儀表前端與車身鈑金4個搭接點異響

3) 故障車異響來源于手套箱阻尼轉軸與阻尼配合間隙大,通過數據測量手套箱阻尼轉軸為10.4mm,實際尺寸為10.2mm,如圖7所示。因為是活動件,在零下30℃下間隙問題會更加放大,在手套箱開啟及關閉狀態過程中,間隙過大就會造成晃動異響。

圖7 手套箱阻尼轉軸與阻尼配合間隙大產生的異響

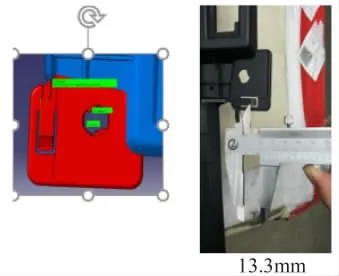

4) 故障車搓衣板路儀表板下方照腳燈振動產生響聲,如圖8所示。孔位尺寸要求13mm,實測13.3mm,偏大不滿足要求,迎賓燈設計要求13mm,實測12.9mm滿足要求。

圖8 搓衣板路儀表板下方照腳燈振動響聲

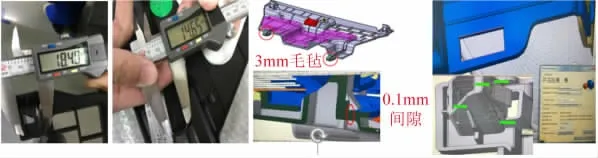

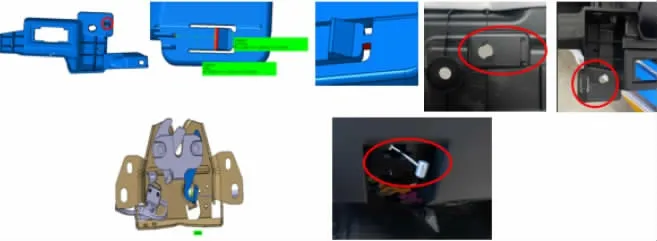

5) 故障車比利時路儀表板右下擋板與儀表板本體振動產生響聲。如圖9所示,①儀表板右下擋板前部卡角原定義粘貼毛氈厚度為3mm,現實物粘貼毛氈厚度為1mm,比利時路與空調孔位搭接處共振產生異響;②儀表板右下擋板與儀表板本體搭接處單邊預留間隙0.1mm,現間隙0.4mm,X向晃動量較大,導致異響。

圖9 儀表板右下擋板與儀表板本體振動產生響聲

6) 故障車在比利時路面行駛時,發動機罩鎖開啟把手位置異響,如圖10所示。①發動機罩鎖開啟拉索空行程(5mm) 偏大,發動機罩鎖開啟拉索安裝在開啟把手中過于松動,整車在比利時路面行駛時,開啟拉索在開啟把手中高頻率振動產生響聲;②發動機罩鎖開啟拉索連接線總成尺寸A+B公差為±1.5mm。

圖10 發動機罩鎖開啟把手位置異響

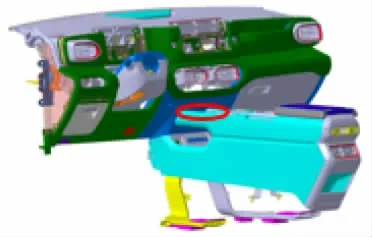

7) 故障車搓衣板路行駛時,聽到主副儀表板之間共振異響,如圖11所示。主要是因為副儀表和主儀表板之間存在間隙。

圖11 主副儀表板之間共振異響

筆者及質量小組成員對儀表板異響問題實物故障車解析發現:故障車儀表板骨架異響;儀表前端與車身鈑金4個搭接點異響;手套箱阻尼轉軸與阻尼異響;儀表板下方照腳燈振動產生響聲;儀表板右下擋板與儀表板本體振動產生響聲;發動機罩鎖開啟把手位置異響;主副儀表板之間共振異響。小組通過人機料法環等方面進行進一步分析,推測出可能造成儀表板異響的5個因素。

3 原因分析

3.1 人員資質確認

對人員資質進行確認,如圖12所示,核對人員技能矩陣圖,左右兩側員工均達到要求,完全勝任此工位,且近2月儀表臺裝配工位無人員變化,可確定人員資質無問題,非要因。路試檢驗指導書,檢驗順序明確,且均有上崗資質,可確定路試檢驗員工資質為非要因。

圖12 人員資質確認

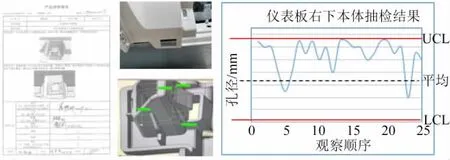

3.2 零部件尺寸確認

筆者及質量小組成員對零部件尺寸偏差進行確認,如圖13所示。首先,兩零部件搭接,在路試時易共振產生異響;其次,對零部件匹配是否存在晃動進行確認,間隙也導致異響產生。如發動機罩鎖開啟拉索空行程(5mm) 偏大,拉索在開啟把手中振動,與開啟把手碰撞產生響聲。由以上確認,零部件尺寸偏差存在間隙會導致異響為要因。

圖13 零部件尺寸確認

3.3 零部件材料確認

筆者及質量小組成員對零部件材料進行確認,如圖14所示。實車在高溫環境驗證,證明在高溫時,異響發生幾率增大;如儀表板飾板及IMG骨架均采用PC+ABS材料,極易出現材料黏滑現象,導致按壓異響。由以上確認,零部件材料設計不合理會導致異響為要因。

圖14 零部件材料進行確認

3.4 搭接處設計確認

筆者及質量小組成員對零部件搭接處進行確認分析,如圖15所示,當兩個零件搭接沒有固定,路試時可能存在異響,根據異響的原理分析,避免共振有效的措施是固定或采用隔絕的方法。

圖15 零部件搭接處進行確認

經過設計數據進行校核和實物確認。梳理搭接處可能存在異響的點,并實物確認是否異響。因結構無法更改,故采用毛氈隔絕可以消除異響。由以上確認,零部件搭接設計不合理會導致異響為要因。

3.5 零部件匹配情況確認

小組成員對換擋面板與儀表板右下本體進行確認,如圖16所示。

圖16 對換擋面板與儀表板右下本體進行確認

1) 材料:換擋面板材料為PC+ABS,儀表板右下本體材料為PP+EPDM-T20。

2) 搭接處尺寸:換擋面板為7.358×12.635(2處),儀表板右下本體為7.453×16.987(2處)。

3) 搭接方式:間隙配合。

4) 工藝:注塑。

5) 異響原因:因兩零件屬于間隙配合,且沒有隔離介質,當路試組合路面時,產生高頻振動,導致異響產生。

綜上分析,通過對人機料法環等方面進行分析,針對以上5個影響因素(路試異響檢驗人員、儀表臺裝配人員崗位技能資質符合要求、其中零部件尺寸存在偏差、搭接處設計不合理,零部件材料不合理),其中4個為要因。

通過統計分析,零部件尺寸存在偏差導致異響的占比30%,零部件材料導致異響的占比40%,零部件匹配導致異響的占比15%,搭接處設計不合理異響的占比15%。

4 對策制定及實施

4.1 對策1:針對尺寸偏差的零件進行修正(圖17)

圖17 對尺寸偏差的零件進行修正

為解決OBD支架與儀表板右下擋板變形問題,增加1根1.5×4mm的筋,解決晃動異響問題,將開口由13.1mm更改為12.8mm,使燈單邊干涉0.05mm。發動機罩鎖開啟拉索空行程為2.5mm,即發動機罩鎖開啟拉索連接線總成鋼絲繩縮短2.5mm,公差調整為±1mm。完成時間為2021年5月30日。

4.2 對策2:儀表板材料調整改善(圖18)

圖18 儀表板材料調整改善

儀表板裝飾面板材料由PC+ABS改為PP+EPDM-T30,扶手箱本體材料由PC+ABS改PP+EPDM-T30。完成時間2021年6月30日。

4.3 對策3:搭接處設計改善

產品搭接處產生異響,故增加隔離。儀表板下本體、儀表板左下護板、換擋面板出風口和儀表板本體等增加毛氈進行隔離。

4.4 對策4:配合尺寸改善(圖19)

圖19 配合尺寸改善

儀表板右下擋板卡角處加膠6.5mm,防止裝配過程中卡角變形,儀表板右下本體與儀表板右下擋板卡接處加膠0.5mm,增加兩零部件配合時的干涉量。完成時間2021年5月25日。

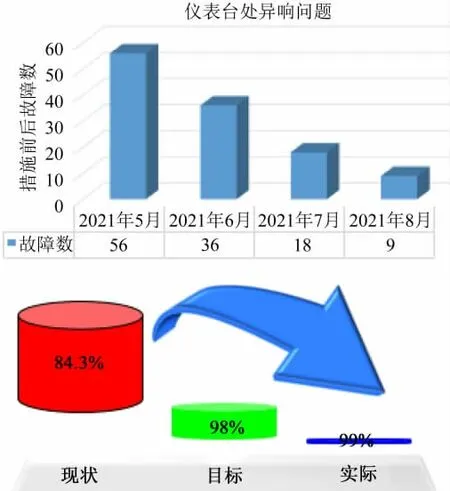

5 效果驗證

1) 所有措施體現后,零部件按對策檢驗合格后進行裝車驗證,裝車20臺后間隙面差滿足要求,路試無異響。

2) 為了科學性和有效性驗證,所有對策實施后統計分析,合格率從84%提升到98%。合格率統計表如圖20所示,滿足要求。小組連續驗證3個月,問題無復發,故障百分百消除,因此小組判定改善有效。

圖20 合格率統計表

6 防止再發

為了預防,可以通過模具進行修改、增加圖紙尺寸檢測管控、來料檢測、材料變更、匹配結構優化、搭接處增加隔離等措施,并簽訂樣件,按樣件進行檢驗。同時,相關尺寸和毛氈等增加到異響一元管理表里面,也要對每批次來料進行管控。

7 橫向排查

對車內存在零件的尺寸和材料以及搭接匹配關系進行確認和橫展,重點尺寸列入管控表,對每批次來料進行檢驗,數據每批次進行檢測,并專人監控尺寸穩定性和走向,可以每周進行統計分析和調整,這樣就可有效避免類似問題發生。

8 結語

通過對某車型儀表板異響問題故障的解決,找到了儀表板異響的根本原因,對儀表板異響制定了相應的整改措施,經驗證后證實有效,并找到監控儀表板異響的有效流程。通過此項目改善,對尺寸、材料設計、搭接關系、尺寸匹配影響點、尺寸鏈有了更深一步了解。遇到問題要系統分析,對零部件進行拆解及故障再現分析,挖掘問題真因,制定整改計劃,整改完成后,試驗進一步驗證,確保方案的有效性。針對本次改善項目活動,小組完成了預定的目標值,將該車型儀表板異響問題有效改善,合格率從84%提升到98%。針對其他零部件依然存在一些品質問題,通過此次改善橫向推廣、排查,切實根據客戶使用實際工況、駕駛習慣等優化零部件,提升國產汽車的整車品質及市場形象。