二維柱塞泵扭矩特性分析

趙文亮, 朱登魁, 阮 健, 徐 鈺, 周洪學, 黃帥宗

(1.河南航天流體控制技術有限公司, 河南鄭州 451191; 2 浙江工業大學, 浙江杭州 310014;3.河南航天液壓氣動技術有限公司, 河南鄭州 451191)

引言

滾輪固定式二維柱塞泵由于本身結構的原因,裝配中不可避免地存在導軌軸向間隙。目前的機械結構采用彈簧預緊的方式消除軸向間隙[1-3]。在裝配實踐中發現存在彈簧預緊力的二維柱塞泵,其扭矩普遍大于無預緊彈簧結構;且隨著彈簧預緊力的增加,二維柱塞泵扭矩也隨之增加。根據二維柱塞泵結構特點,理想狀態下彈簧預緊力的大小對二維柱塞泵扭矩無影響。因此,本研究致力于探究彈簧預緊力的大小對于二維柱塞泵扭矩作用機理的影響,從而進一步完善二維柱塞泵設計理論。

1 扭矩特性分析

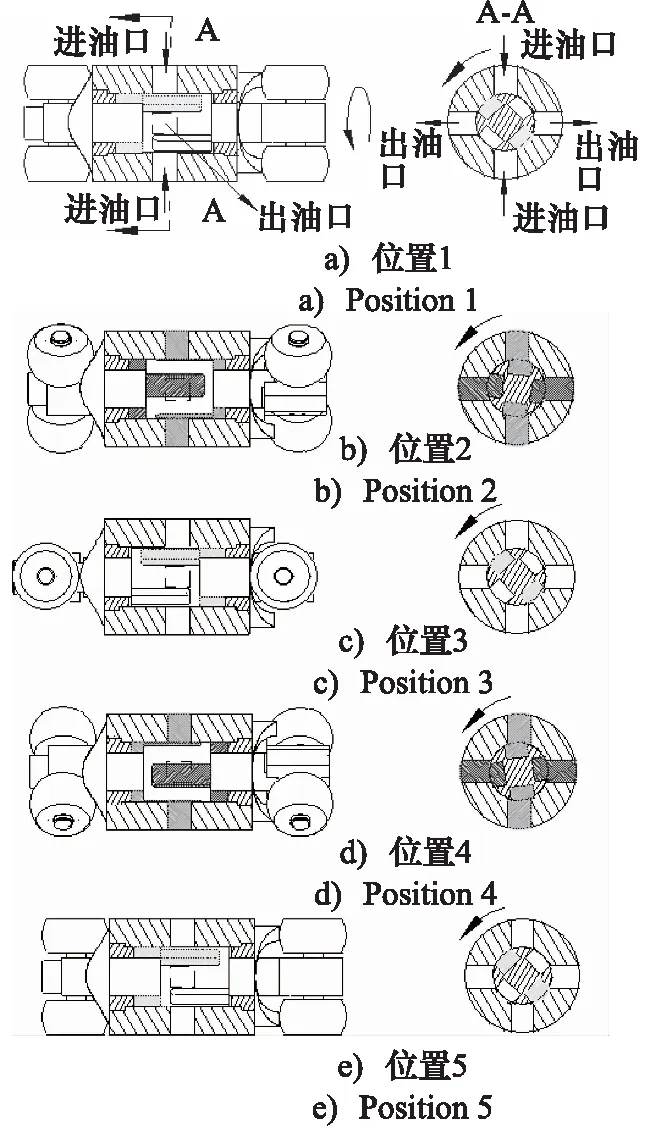

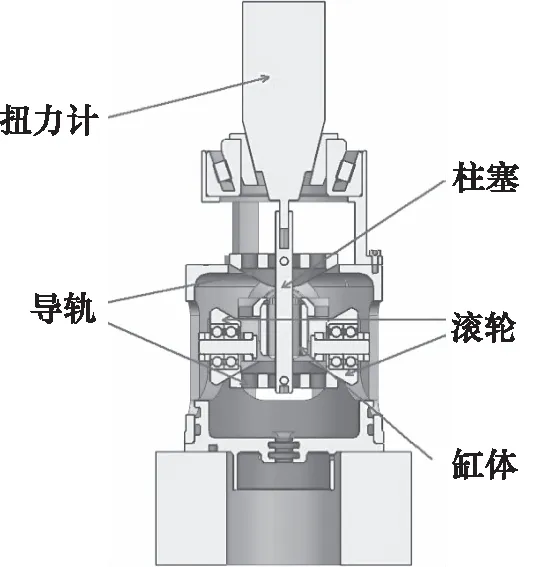

二維柱塞泵泵芯總成典型結構如圖1所示,二維柱塞泵通過缸體與柱塞上對稱開的4個配油口,通過柱塞的轉動實現配油機能。隨著柱塞的旋轉,缸體上配油口與柱塞上開槽周期性的開合,其工作原理[4]如圖2所示。

泵芯沿逆時針方向旋轉,同時在滾輪的作用下做軸向往復運動。活塞上與缸體右腔相通的腔記為腔1,活塞上與缸體左腔相通的腔記為腔2。圖2a位置時,滾輪位于凸輪最低點(以左邊滾輪為例),活塞與缸體上油口不連通,隨后活塞在滾輪、凸輪的作用下向左運動。缸體右腔容積逐漸變大,腔1此時與缸體的吸油口連通,右腔開始吸油;同時,缸體的左腔容積逐漸減少,腔2與排油口連通,左腔開始排油,如圖2b位置所示。

圖2c位置時,滾輪到達凸輪最高點(以左邊滾輪為例),活塞與缸體上油口不連通,隨后活塞在滾輪、凸輪的作用下向右運動。缸體右腔容積逐漸變小,腔1此時與缸體的排油口連通,右腔開始吸油;同時,缸體的左腔容積逐漸變大,腔2與吸油口連通,左腔開始吸油,如圖2d位置所示。

1.滾輪 2.導軌 3.缸體 4.左腔 5.柱塞 6.同心環 7.右腔 8.波形墊圈圖1 泵芯總成Fig.1 Pump core assembly

圖2 二維柱塞泵配油機理Fig.2 Two-dimensional piston pump working principle

活塞繼續旋轉,在滾輪、凸輪的作用下繼續向右運動,滾輪達到凸輪最低點(以左邊凸輪為例),腔1、腔2與缸體上配油口間均為關閉狀態,完成一個循環,如圖2e位置所示。

導軌是二維柱塞泵的關鍵零件,導軌的設計可借鑒圓柱凸輪機構。凸輪機構是使從動件作預期規律運動的高副機構[5],其主要優缺點如下:

優點是從動件的運動規律可以任意擬定,其運動時間與停歇時間的比例以及停歇次數都可以任意擬定;缺點是高速凸輪機構中,其高副接觸處的動力學特性比較復雜,精確分析與設計都比較困難。

前期研究表明,具有等加等減運動特性的轉子組件,雙聯設計能夠有效降低二維柱塞泵壓力脈動[6-9],因此采用等加等減曲線設計二維導軌。

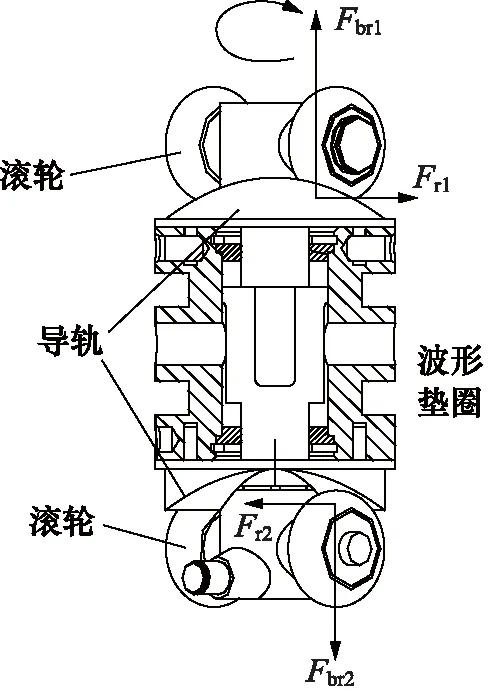

等加速等減速運動規律,Am最小,但即使在無停歇的運動中仍有柔性沖擊,行程始末及中點加速度出現突變(即Jm→∞),要求機構剛度大及系統間隙小;在耐磨損、壓力角、彈簧尺寸等方面不如簡諧和擺線規律,目前很少用。等加速、等減速段周期及行程分別為β1,h,加速段和減速段范圍分別為(0~1/2β1,0~1/2h)和(1/2β1~β1,1/2h~h)。軸向位移函數分別如式(1)[6]、式(2):

S=2h(θ/β1)2

(1)

(2)

二維導軌的設計取π/2作為1個周期,柱塞旋轉1周完成4個周期。柱塞輸入軸勻速轉動,根據等加等減速曲線方程得式(3)、式(4)(以下公式推導,除特殊說明外,物理量單位皆為國際單位):

(3)

β1=π/2

(4)

其中:θ—— 導軌轉動角度

ω—— 導軌轉動角速度

t—— 時間

β1—— 運動周期

則,轉子組件軸向位移方程為:

(5)

式中,S—— 轉子組件軸向位移

h—— 導軌高程

將式(3)代入式(5)得:

(6)

S(θ)對θ求導:

(7)

圖3 導軌-滾輪受力分析Fig.3 Cam-idler wheel force analysis

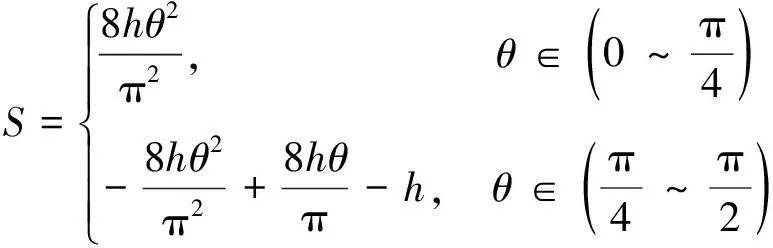

二維導軌曲面為具有2個波峰/波谷的馬鞍面。以泵芯總成的轉子組件為研究對象進行空載工況下的受力分析,如圖3所示,此時導軌與滾輪的作用力完全由作用于導軌下的彈簧預緊力產生(忽略重力影響),此結構中的彈簧預緊力由波形墊片的壓縮產生。圖中,Fbr,Fr為導軌對滾輪支反力的軸向、徑向分力。柱塞轉向如箭頭所示,從下往上看,柱塞沿逆時針方向轉動,滾輪位于π/4位置。

如圖3所示,Fbr完全由作用在導軌上的彈簧預緊力提供,大小等于彈簧預緊力,可得:

Fbr1=Fbr2

(8)

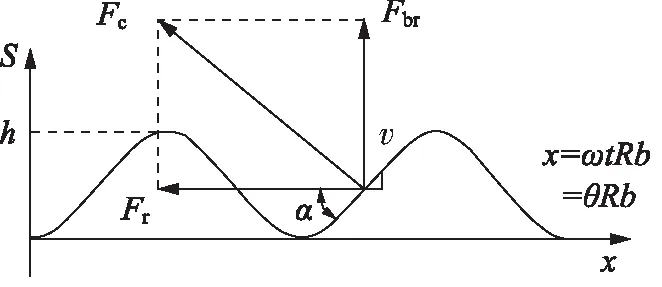

將導軌曲面上中心線沿周長展開及受力分析,如圖4所示。圖中,Fc為導軌對滾輪的作用力;v為滾輪與導軌接觸點的矢量方向;α為導軌壓力角;Rb為導軌曲面中徑。

由圖3可知:

(9)

根據機械設計手冊凸輪機構的設計[5]可知,壓力角為:

(10)

(11)

圖4 導軌曲面中線沿圓周方向展開及受力分析Fig.4 Extend wings of cam facemiddle line and force analysis

對于圓柱凸輪,e=0(e為偏心距),將式(7)、式(11)代入式(10)可得:

(12)

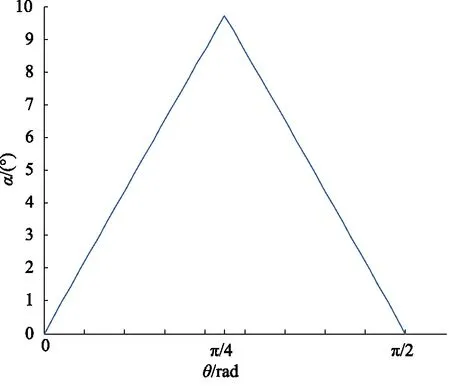

圖5 滾輪轉動角度-壓力角關系曲線Fig.5 Idler wheel angle-pressure line

將h=4 mm,Rb=29.75 mm代入式(12)得壓力角曲線如圖5所示。由圖5可知,壓力角在滾輪轉動角度(0~π/2)周期內,關于π/4對稱;當上滾輪處于導軌π/2位置時,下滾輪處于導軌0位置;隨著柱塞轉動,上滾輪向導軌0位置運動,下滾輪向導軌π/2位置運動,且運動角度相等。因此,可認為上、下滾輪在導軌位置的壓力角時刻相等,即:

α1=α2

(13)

由式(6)、式(7)和式(11)可得:

Fr1=Fr2

(14)

又由圖2可得,Fr1,Fr2方向相反,作用點相對于圓心的距離Rb相等(也即力臂相等),因此其對柱塞的扭矩大小相等,方向相反。因此,以泵芯為分析對象,彈簧預緊力為內力,對泵芯的輸入扭矩無影響。

2 異常原因分析

由上節分析可知,以泵芯為分析對象,彈簧預緊力為內力,對泵芯的輸入扭矩無影響。但實際裝配過程中發現,隨著彈簧預緊力的增大,輸入扭矩急劇增大,與理論分析結論相反。為分析這一現象,對發生輸入扭矩增大的二維柱塞泵泵芯結構進行深入分析。

如圖6為泵芯剖面圖,導軌、滾輪配合面為帶一錐度的斜面,理論上,該斜面交點位于柱塞回轉中心。同心環與柱塞之間為小間隙配合,配合間隙0.004~0.008 mm。理論上,當滾輪錐面、導軌錐面的交點位于柱塞回轉中心時,彈簧預緊力不產生多余的外力,彈簧預緊力不影響泵芯的輸入扭矩。

圖6 泵芯剖面圖Fig.6 Profile map of pump core

但實際裝配過程中,為保證導軌、滾輪錐面的交點位于柱塞回轉中心,需由多個零件的加工精度保證,包括導軌曲面的加工精度、導軌定位孔的加工精度、缸體的外圓精度、外圓與內孔的同軸度、滾輪的錐面加工精度、滾輪的裝配精度6個相關形位公差來保證。尺寸鏈較長,將0.004~0.008 mm的公差帶分配給6個尺寸,現有的加工能力無法保證。因此,必然導致導軌、滾輪錐面約束的柱塞回轉中心與同心環約束的柱塞回轉中心不重合,且兩回轉中心的距離遠大于柱塞與同心環的配合間隙。反映在導軌-滾輪運動副即為一側滾輪與導軌接觸,產生作用于柱塞的徑向力。在存在彈簧預緊力的情況下,隨著彈簧預緊力的增大,摩擦力隨之增大,進而導致輸入扭矩增大。

3 驗證工裝設計及數據分析

基于上節的分析結論,為驗證彈簧預緊力對二維柱塞泵扭矩特性的影響,提出如下假設:在排除同心環對柱塞摩擦力的影響下,彈簧預緊力的大小與二維柱塞泵輸入扭矩的大小無關。

工程中可用參數檢驗的方法,從總體中隨機抽取一定數量的樣本進行研究,并以此推斷總體。參數檢驗不僅能夠對1個總體的參數進行推斷,還能比較2個或多個總體的參數。

假設檢驗的基本思路是首先對總體參數提出零假設,然后利用樣本的數據去驗證先前提出的假設是否成立。如果樣本數據不能充分否認零假設,則不能拒絕零假設。在假設檢驗的推斷過程中,基本原則是依靠統計分析推斷原理,即小概率時間在一次特定的抽樣中幾乎不可能發生,如果發生了小概率事件,就有理由拒絕零假設。

根據假設檢驗統計方法和本研究發現的理論現象的矛盾點,提出了上一假設。同時,為驗證這一假設,設計了假設驗證工藝裝備,取消同心環結構,同時保留導軌、滾輪錐面。該工裝設計有彈簧,彈簧位于保持架和缸體之間,安裝完成后彈簧處于預壓縮狀態。然后以彈簧預緊力為自變量,采集不同彈簧預緊力下二維柱塞泵的扭矩值,計算彈簧預緊力對于扭矩影響的顯著性水平(p值)。工程實踐中常用p值為0.05,即當顯著性水平大于0.05時,認為彈簧預緊力對二維柱塞泵扭矩無影響;當顯著性水平小于0.05時,認為彈簧預緊力對二維柱塞泵扭矩有影響[10-12]。

3.1 工藝裝備設計

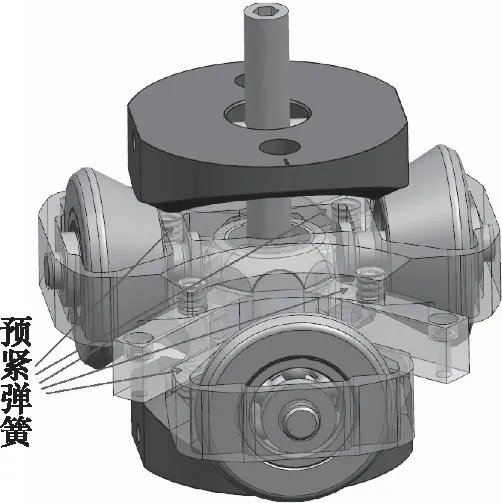

基于上述工藝裝備設計思想,設計了如圖7所示工藝裝備。該工藝裝備的特點為:保留了導軌、滾輪的錐度結構,導軌與滾輪的受力與原結構相同;取消了同心環結構,柱塞與缸體間為大間隙,排除了摩擦力的影響。

同時為保證彈簧預緊力可調,設計了如圖8所示的彈簧預緊結構,共對稱布置8個預緊彈簧,改變預緊彈簧數量即可以改變二維柱塞泵預緊力大小。為充分說明試驗結論的有效性,選取4個預緊彈簧結構(彈簧預緊力44 N)和8個預緊彈簧結構(彈簧預緊力88 N)2種工況作為自變量,采集不同角度下二維柱塞泵的扭矩,計算彈簧預緊力對于扭矩影響的顯著性水平(p值)。

圖7 彈簧預緊力驗證工裝Fig.7 Verify tool of spring preload

圖8 預緊彈簧結構Fig.8 Spring preload structure

3.2 扭矩數據采集及分析

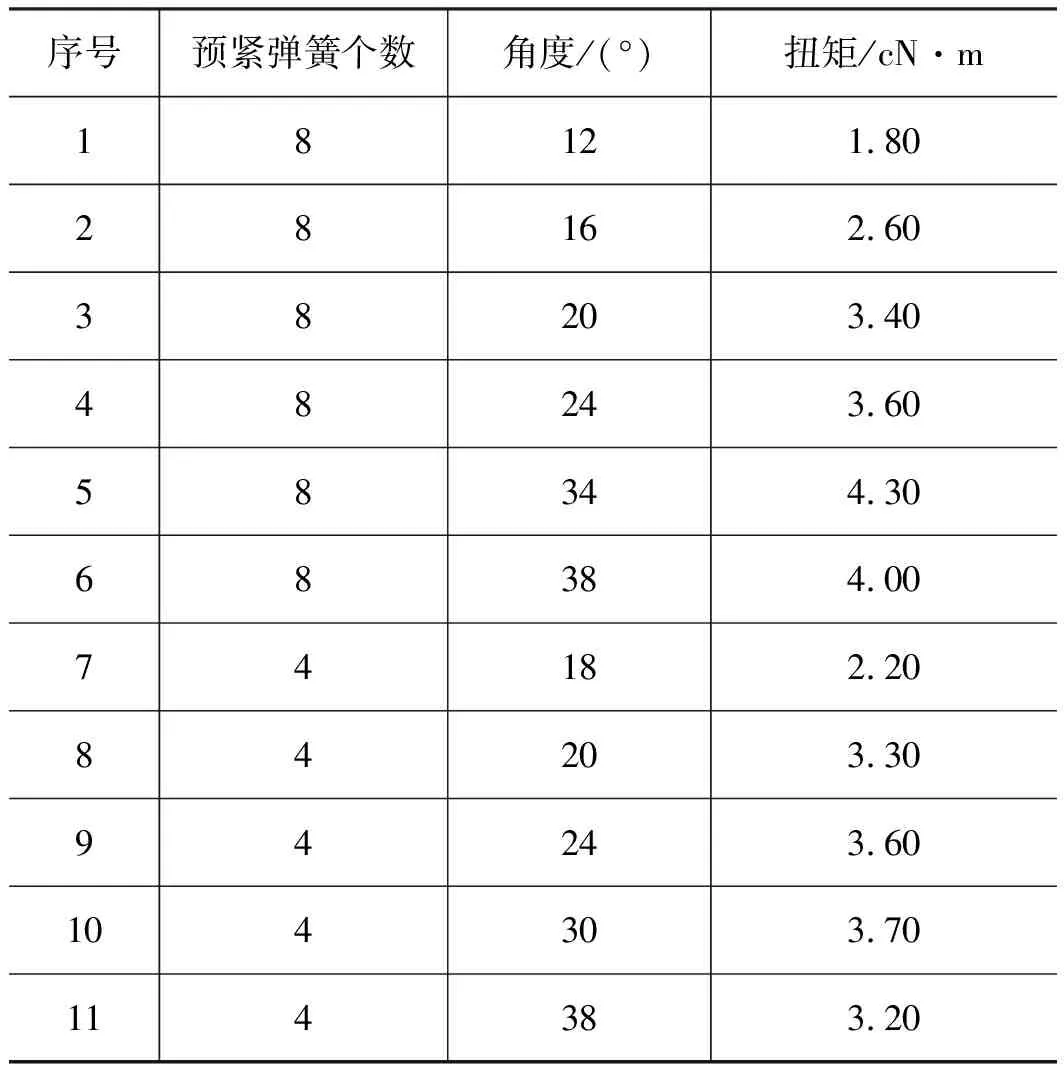

本研究設計了如圖9所示的數據采集工裝,分別用于采集4個預緊彈簧和8個預緊彈簧下不同角度處的二維柱塞泵扭矩。

本研究通過N·m級的扭力計采集泵芯扭矩。如圖9所示,為便于測量不同角度下的輸入扭矩,在扭力計座2上設計有刻度線。基于上圖所示的扭矩數據采集工藝裝備,分別采集了4個預緊彈簧結構(彈簧預緊力44 N)和8個預緊彈簧結構(彈簧預緊力88 N),0°~40°下的泵芯輸入扭矩,如表1所示。

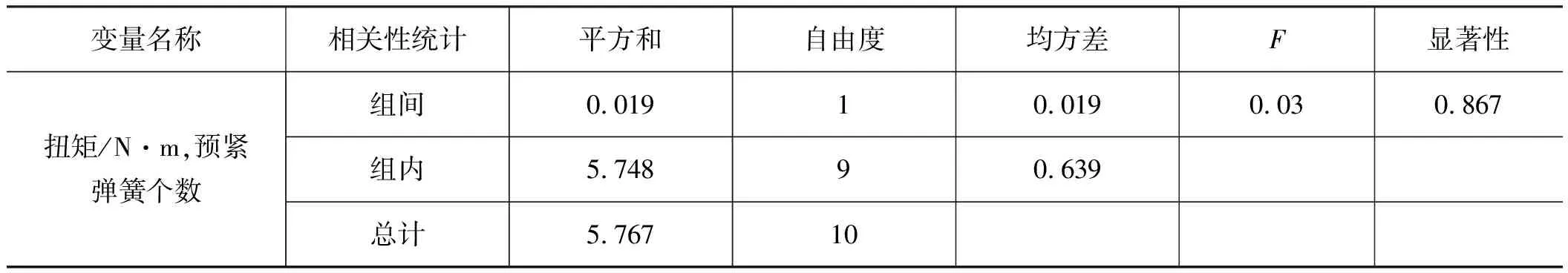

使用假設檢驗分析方法和SPSS分析軟件,計算檢驗的觀測顯著性水平(p值)。SPSS計算結果表明:顯著性水平為0.867,遠大于0.05,如表2所示。因此,可以認為彈簧預緊力對二維柱塞泵扭矩無影響。

圖9 扭矩采集工裝Fig.9 Torque measure tool

表1 扭矩采集數據表Tab.1 torque data of different angle

表2 顯著性水平計算Tab.2 Significance level calculate

4 結論

(1) 綜上所述,驗證結果表明:理想情況下,彈簧預緊力對二維柱塞泵扭矩特性的無影響。彈簧預緊力增加造成二維柱塞泵扭矩增加的真實原因為:導軌、滾輪具有一定錐面時,加工、裝配誤差導致彈簧預緊力使柱塞相對于同心環產生了額外的法向力;當彈簧預緊力增大時,柱塞-同心環法向力增大,摩擦力增大,因此造成二維柱塞泵扭矩增大。

(2)進一步推廣到負載工況,隨著輸出壓力增加,柱塞-同心環之間的法向力將進一步增大,摩擦力增大。因此,導軌、滾輪具有一定錐面時,加工、裝配誤差導致柱塞-同心環間產生了額外的法向力,是降低二維柱塞泵機械效率的重要原因。