有序微槽結構電鍍砂輪緩進給磨削窄深槽研究

劉超

(長沙理工大學汽車與機械工程學院,長沙 410004)

0 引言

窄深槽通常是槽寬小于4 mm,深寬比大于2的特殊結構[1],在航空航天、汽車工業和工程機械等領域應用越來越廣泛,如航空渦輪發動機榫槽、花鍵軸、變量泵轉子槽等關鍵零件。由于窄深槽獨特的結構特點,使得其加工難度增大[2]。緩進給磨削技術在機械加工過程中具有獨特的優勢,它集形狀精度高和材料去除率高的優點于一體,被普遍認為是一種高效低成本加工方法[3-5]。

然而使用傳統砂輪進行緩進給磨削加工時,因為冷卻困難而容易造成磨削溫度過高,導致出現工件表面熱損傷[6]和砂輪堵塞[7]等問題,直接影響工件的表面質量和加工精度。許多學者研究發現,工作面預加工有大量溝槽的開槽砂輪可以大大降低磨削溫度和減少磨削表面熱量的輸入,從而有效降低工件材料的熱損傷[8-9]。此外,相比于傳統砂輪,該結構的砂輪不僅能有效降低磨削力[10],而且提高了磨削比[11]。但現有開槽砂輪的槽寬通常大于1 mm,當砂輪溝槽進入或者離開磨削區時會引起振動。基于此,本課題組提出并制備了槽寬為0.1 mm、間隔為1 mm左右、深度為數毫米的有序微槽結構砂輪。

由于緩進給磨削窄深槽時,磨削液難以進入磨削區進行有效潤滑和冷卻,本文開展了有序微槽結構電鍍砂輪緩進給磨削窄深槽實驗,探究了磨削參數(磨削深度、工件速度等)對緩進給磨削力的影響,探討了緩進給磨削窄深槽表面粗糙度、表面形貌、白層厚度以及顯微硬度的變化規律。

1 實驗方案

緩進給磨削實驗在超精密臥軸平面磨床MGK7120 ×6上進行,實驗裝置如圖1所示。工件材料為淬硬軸承鋼GCr15(AISI 52100),奧氏體化溫度Ac1=745 ℃,工件尺寸(長×寬×高)為10 mm×15 mm×20 mm,試樣表面洛氏硬度為(62±0.5)HRC。實驗用有序微槽結構電鍍CBN砂輪直徑為φ200 mm,砂輪厚度為4 mm,外圓周面上均布有大量間距為1.05 mm、寬度為0.1 mm、深度為1.5 mm的微槽。CBN磨粒粒徑為160#。選用水基乳化液作為磨削冷卻液,磨削方式為切入式逆磨。緩進給磨削實驗參數如表1所示。

圖1 磨削實驗裝置

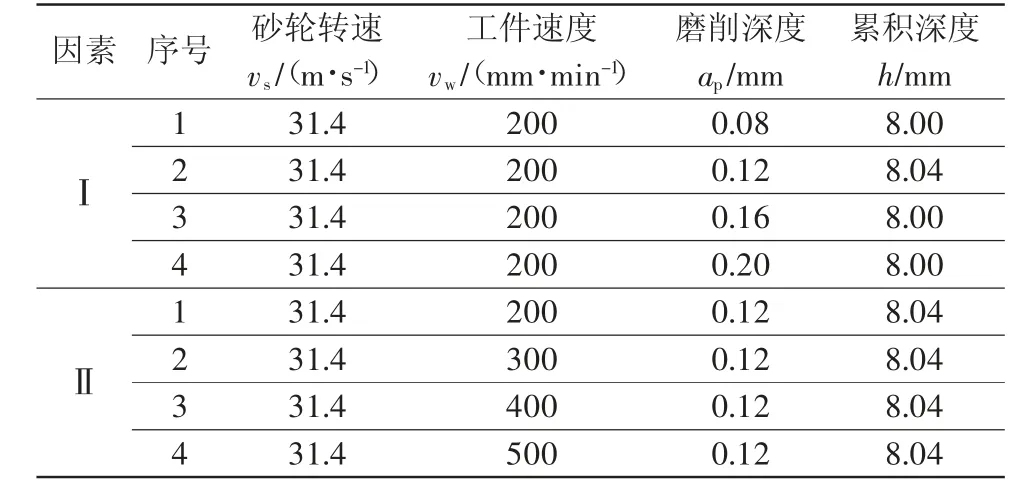

表1 磨削實驗參數

采用瑞士Kistler 9257B型三向壓電式測力儀在線測量磨削力,采樣頻率為5000 Hz。磨削后將工件放入超聲波清洗機中用無水乙醇清洗干凈。采用SE2600型粗糙度輪廓測試儀測量窄深槽底面和側面的粗糙度,截止波長為0.8 mm,評價長度為2 mm。采用Phenom ProX型飛納掃描電鏡觀察底面和側面的形貌。用線切割將工件橫向剖開,依次采用400#、800#、1200#和2000#的金相砂紙及拋光布對橫截面進行拋光,直至成鏡面。用超聲波清洗后將已拋光的橫截面浸入4%的硝酸酒精溶液中腐蝕35 s,立即用水清洗干凈并干燥。采用金相顯微鏡觀測已腐蝕橫截面的白層厚度。采用HVST-1000Z型維氏硬度計測量橫截面顯微硬度,載荷為100 g,加載時間為10 s。

2 結果與分析

2.1 磨削力

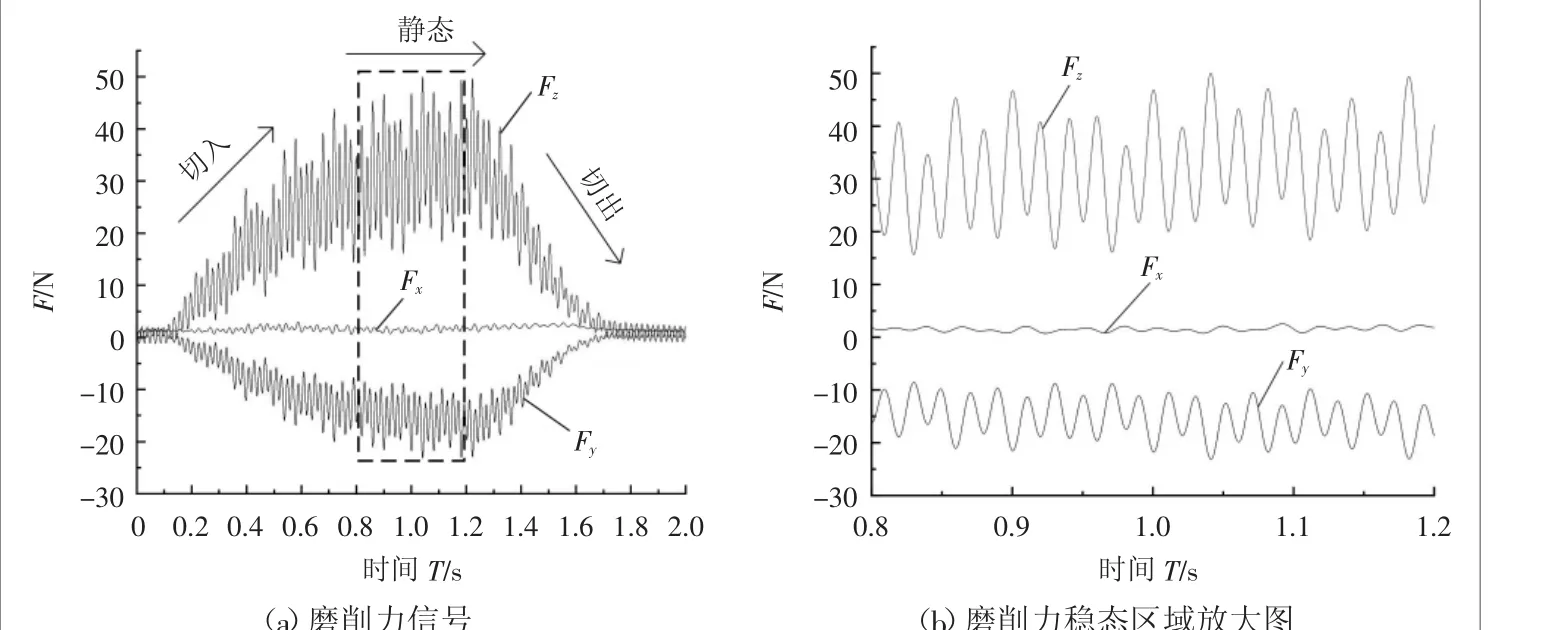

當砂輪轉速vs=31.4 m/s,工件速度vw=500 mm/min,磨削深度ap=0.12 mm時測得的緩進給磨削力信號如圖2所示。從圖2(a)可知,原始力信號分為切入、穩態和切出這3個階段,軸向力Fx、水平力Fy和垂直力Fz呈現高頻特性。將圖2(a)中黑色虛框區域進行放大,即圖2(b),可以看出,在穩態階段,水平力Fy和垂直力Fz的絕對值大小保持一致的波動變化。根據穩態階段的磨削力信號,從而得到穩態階段的水平力Fy和垂直力Fz的平均值,如式(1)所示:

圖2 典型緩進給磨削力信號

式中:ap為磨削深度;ds為砂輪直徑。

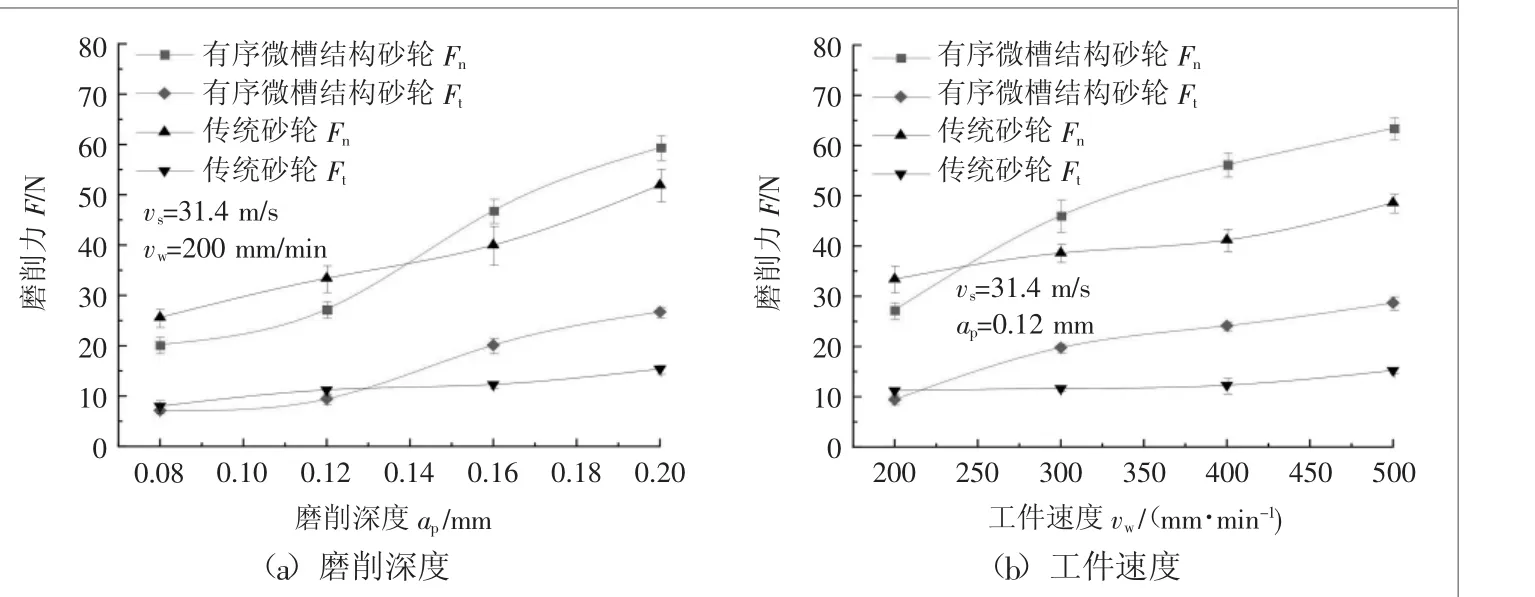

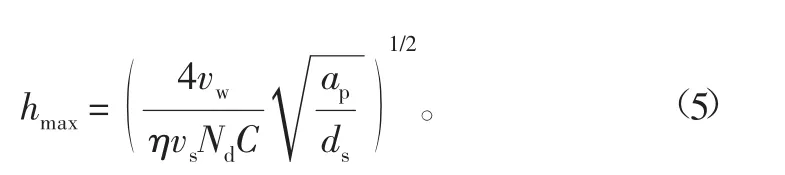

圖3(a)和圖3(b)分別為磨削深度和工件速度對緩進給磨削力的影響規律。顯然,磨削力Fn和Ft隨磨削深度和工件速度的增加而逐漸增大。這是由于磨削深度和工件速度的增加導致了最大未變形切屑厚度的增大[8]。根據切屑形成的幾何特征,最大未變形切屑厚度的計算如式(5)所示[8]:

圖3 磨削參數對緩進給磨削力的影響

式中:η為砂輪工作面斷續比;Nd為砂輪工作面單位面積的切刃數;C為與磨粒尖端角度有關的常數;vw為工件速度;vs為砂輪轉速。

需要注意的是,當磨削深度和工件速度較小時,有序微槽結構砂輪的磨削力小于傳統砂輪,當磨削深度和工件速度較大時,有序微槽結構砂輪磨削力反而大于傳統砂輪。這是因為在相同磨削參數下,二者幾何接觸弧長相同,由于有序微槽結構砂輪表面存在大量微槽,從而使其與工件的實際接觸面積比傳統砂輪的小,在磨料密度相同的條件下有序微槽結構砂輪與工件材料接觸的磨粒數減少,磨削力變小;但由于有序微槽結構砂輪表面存在大量微槽,其最大未變形切屑厚度增大,從而其磨粒切入工件材料的深度比傳統砂輪的大,在磨料粒徑相同的條件下有序微槽結構砂輪單顆磨粒與工件材料的相互作用區域增大,磨削力變大,且隨著磨削深度和工件速度的增加,有序微槽結構砂輪的最大未變形切屑厚度的增幅比傳統砂輪的更大。

2.2 表面粗糙度和形貌

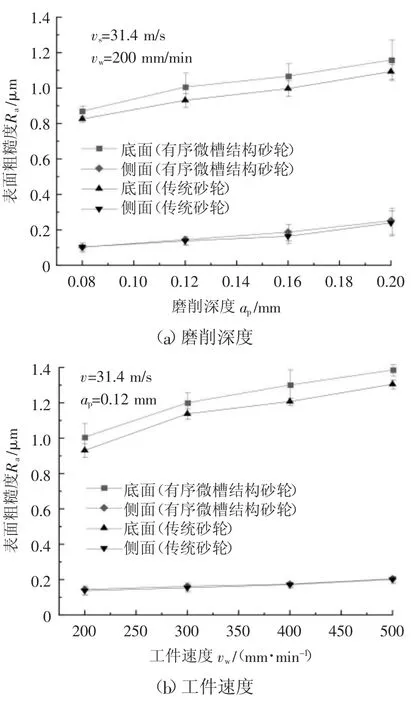

圖4(a)和圖4(b)分別為磨削深度和工件速度對緩進給磨削窄深槽表面粗糙度的影響規律。顯然,隨著磨削深度和工件速度的增加,磨削表面粗糙度增大[4]。同時,在相同磨削參數下,有序微槽結構砂輪磨削的窄深槽底面粗糙度比傳統砂輪的大,這是因為有序微槽結構砂輪存在大量微槽,其最大未變形切屑厚度增大,從而使其磨粒切入工件材料的深度比傳統砂輪的大,使得窄深槽底面粗糙度變大。另外,由于砂輪側刃區對窄深槽側面進行了多次“精磨”,所以有序微槽結構砂輪磨削的側面粗糙度與傳統砂輪的相差不大,二者的側面粗糙度平均值都僅 介 于0.10 ~0.25 μm 之 間;且兩種砂輪磨削的窄深槽側面粗糙度值都遠低于底面粗糙度值。

圖4 磨削參數對緩進給磨削窄深槽表面粗糙度的影響

圖5為當砂輪轉速vs=31.4 m/s,工件速度vw=200 mm/min,磨削深度ap=0.16 mm時,緩進給磨削窄深槽表面形貌圖。由圖可知,窄深槽磨削表面存在大量的溝痕,這是因為在砂輪磨粒的切削作用下,材料去除方式主要是塑性去除,磨削表面形成耕犁溝痕,同時工件材料向兩側流動并堆積、隆起。但在相同磨削參數下,兩種砂輪磨削的窄深槽側面比其底面要光滑很多,側面的溝痕較淺,底面的溝痕較深。雖然兩種砂輪磨削的窄深槽底面和側面都出現了不同程度的缺陷,但傳統砂輪磨削下的窄深槽表面缺陷更為嚴重,其底面出現了燒傷、材料粘附等缺陷。

圖5 緩進給磨削窄深槽表面形貌

2.3 白層厚度和顯微硬度

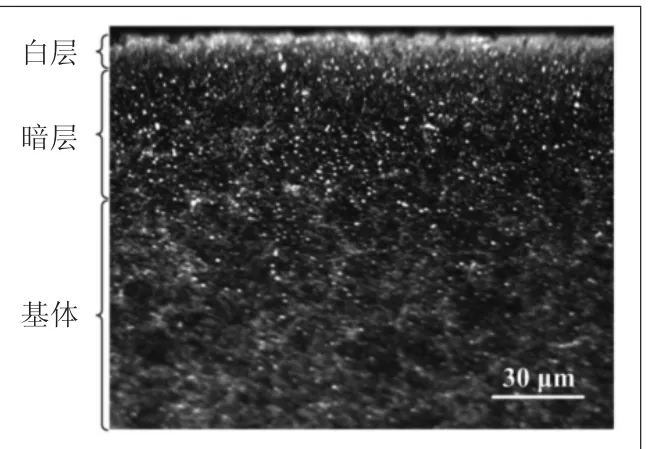

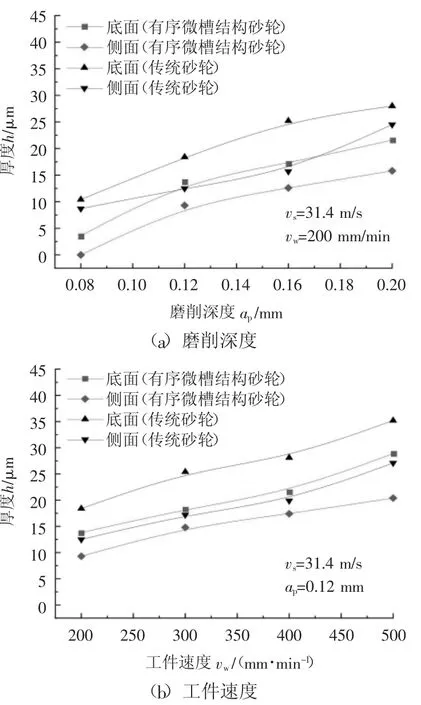

圖6為當砂輪轉速vs=31.4 m/s,工件速度vw=200 mm/min,磨削深度ap=0.16 mm時,有序微槽結構砂輪磨削窄深槽的側表層橫截面在光學顯微鏡下的組織結構。顯然,磨削后工件表層橫截面組織分成3個部分,由表及里依次為白層、暗層和基體[12],白層厚度明顯小于暗層厚度,白層厚度約為12 μm,暗層厚度約為42 μm。圖7(a)和圖7(b)分別為磨削深度和工件速度對窄深槽白層厚度的影響規律。由圖可知,隨著磨削深度和工件速度的增加,窄深槽表層白層厚度逐漸增加。但在相同磨削條件下,不管是窄深槽底面還是窄深槽側面,有序微槽結構砂輪磨削下的窄深槽白層厚度均比傳統砂輪的小。實驗還發現,白層厚度在與磨削表面平行方向上的分布存在差異性,其原因是:一方面,在磨削過程中,砂輪上的磨粒是隨機分布的,且每顆磨粒受到的損耗程度也不一致,單顆磨粒在工件上引起的磨削力以及引起的應力、應變及溫升存在差別,使得白層厚度的分布存在差異性;另一方面,在磨削過程中,因為砂輪上的磨粒隨機分布,特別是有序微槽結構砂輪上還存在微槽,使得冷卻液經過工件不同區域產生的冷卻效果存在差別,導致白層厚度的分布存在差異性。

圖6 磨削表層橫截面在光學顯微鏡下的組織結構

圖7 磨削參數對窄深槽白層厚度的影響

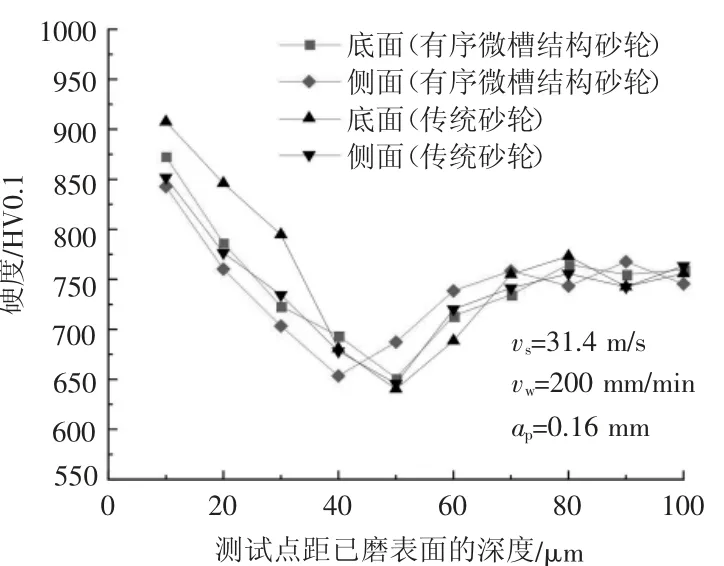

圖8為窄深槽磨削表層橫截面的硬度分布。由圖可知,當砂輪轉速vs=31.4 m/s,工件速度vw=200 mm/min,磨削深度ap=0.16 mm時,隨著距離已磨表面的深度增加,顯微硬度先降低,后增高,最后趨向于穩定。這是由于磨削后工件表層組織結構發生很大變化,由表及里依次為白層、暗層和基體組織,且磨削過程中的磨削力和磨削熱引起的白層的硬度高于基體組織,磨削熱梯度變化引起的暗層的硬度低于基體組織[13]。然而有序微槽結構砂輪磨削下的窄深槽表層橫截面最大顯微硬度值比傳統砂輪的要低,且在高于基體組織硬度的深度范圍內,并在同一深度下,前者顯微硬度值比后者的低。

圖8 窄深槽磨削表層橫截面的硬度分布

3 結論

1)當磨削深度和工件速度較小時,有序微槽結構砂輪的磨削力小于傳統砂輪,當磨削深度和工件速度較大時,有序微槽結構砂輪磨削力反而大于傳統砂輪。

2)有序微槽結構砂輪磨削窄深槽的側面粗糙度與傳統砂輪的相差不大,二者的側面粗糙度都僅介于0.10~0.25 μm之間。有序微槽結構砂輪磨削窄深槽的底面粗糙度略有增大。

3)有序微槽結構砂輪和傳統砂輪磨削窄深槽表面存在大量的溝痕,底面溝痕較深,側面溝痕較淺。傳統砂輪磨削窄深槽底面出現燒傷、材料粘附等缺陷。

4)在相同實驗條件下,相比于傳統砂輪,使用有序微槽結構砂輪磨削下的窄深槽白層厚度減少了,窄深槽表層橫截面最大顯微硬度降低了。