基于單目視覺三維恢復(fù)算法的微觀形貌原位測量方法研究

安奕同,周平,閆英

(大連理工大學(xué) 精密與特種加工教育部重點實驗室,遼寧大連 116024)

0 引言

工件表面的微觀形貌分析一直是機(jī)械加工及測量領(lǐng)域研究的熱點,對優(yōu)化工藝方法、提高工件表面質(zhì)量發(fā)揮著重要作用[1]。現(xiàn)有的先進(jìn)測量手段可以獲取工件表面的三維形貌,實現(xiàn)更加直觀的測量結(jié)果。例如激光共聚焦顯微鏡能夠利用激光掃描獲取工件表面三維形貌,并對表面進(jìn)行參數(shù)分析[2]。但是這些技術(shù)設(shè)備不僅造價昂貴,還需要將零件拆卸或分解并在實驗室環(huán)境中測量,難以應(yīng)用于現(xiàn)場檢測和原位測量,始終無法突破對表面微觀形貌原位測量的壁壘[3]。

隨著計算視覺技術(shù)的發(fā)展,計算機(jī)視覺技術(shù)在工件表面檢測上的應(yīng)用也越來越受到關(guān)注。計算機(jī)視覺技術(shù)克服了傳統(tǒng)方法的不足,具有簡單快捷、無接觸、無變形等優(yōu)點。基于單目視覺的SFS(shape from shading,從明暗恢復(fù)形狀)方法和光度立體視覺技術(shù)是計算機(jī)視覺技術(shù)在三維形貌恢復(fù)的手段,可以獲取工件表面法向量,還可以高精度恢復(fù)表面形貌,因而成為機(jī)器視覺領(lǐng)域研究熱門。

本研究的目的是將SFS方法和光度立體法應(yīng)用于工件表面微觀形貌的三維恢復(fù),分析其算法性能,提出一種通過二維圖像進(jìn)行三維形貌恢復(fù)的原位測量方法,為超精密加工在線測量提供新方法。

1 三維重構(gòu)算法

1.1 Shape from shading

1970年,Horn[4]提出從明暗恢復(fù)形狀算法(Shape from shading),最初目的是用于月球表面重建。該方法利用物體表面二維圖像的灰度變化來恢復(fù)其表面各點的高度信息,從而實現(xiàn)對零件圖像表面微觀形貌的三維重建。

SFS方法可以劃分成4種類別,包括最小化方法、傳播方法、局部方法和線性方法[5]。為了滿足算法簡單易實現(xiàn)、快速、易收斂的要求,本文采用Tsai-Shah線性方法,詳細(xì)介紹具體步驟。

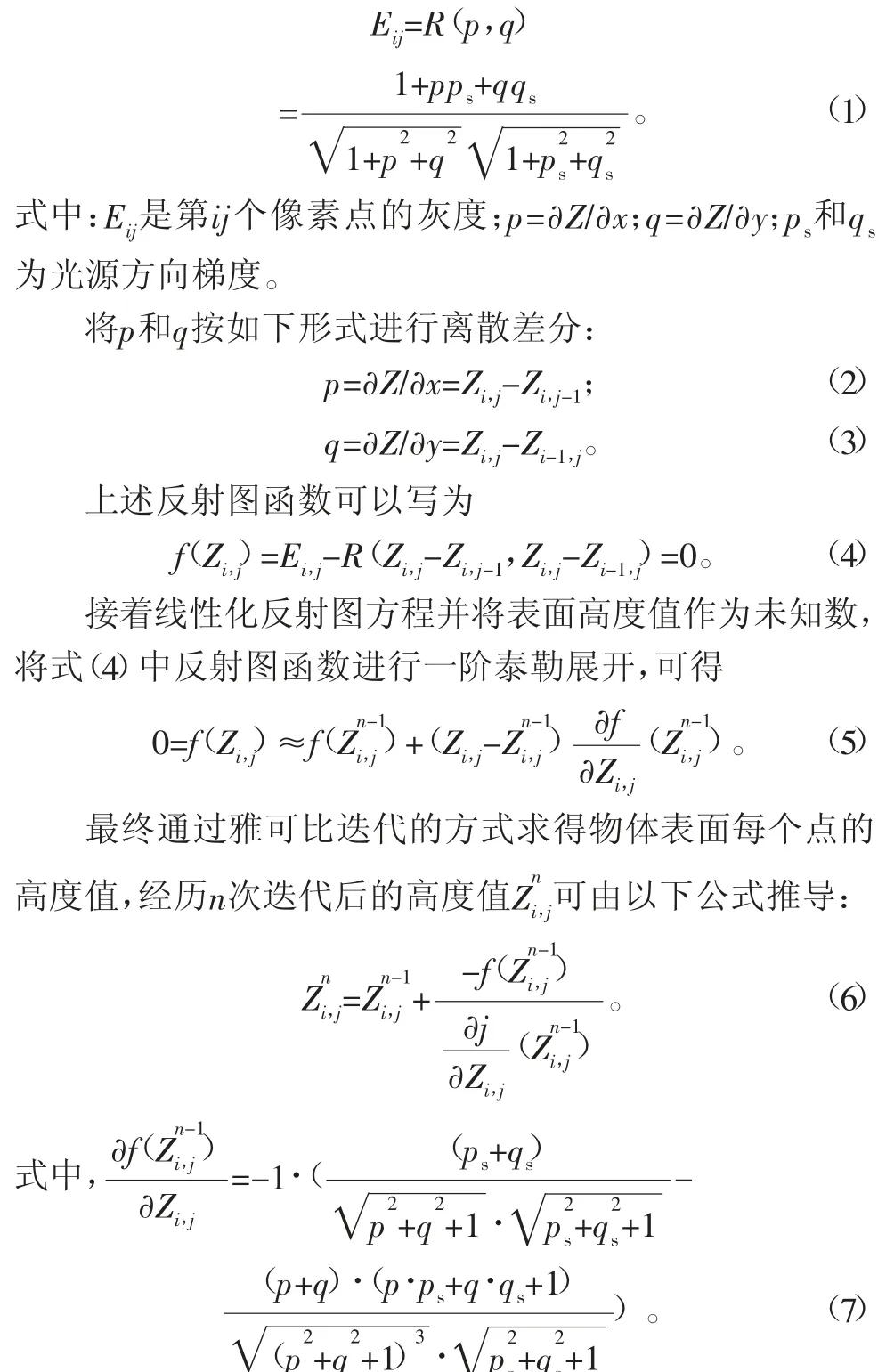

首先將表面梯度進(jìn)行離散估計。朗伯體表面的反射圖函數(shù)如下:

假設(shè)初始高度為0,經(jīng)過10次迭代后表面高度即可收斂平滑,整體算法流程如圖1所示。

圖1 本文SFS算法流程圖

1.2 光度立體技術(shù)

1980年,Woodham[6]提出了光度立體法,在保持相機(jī)視野不變的情況下,利用不同方向光源,對光源添加約束,令上述問題存在唯一解。光度立體法原理可以描述為:在不同但可控的光照條件下,得到物體表面上同一視點的圖像。基于這些圖像和物體表面的反射模型,計算物體表面的法向量,然后恢復(fù)物體表面的三維形貌。

在恢復(fù)過程中,采用了朗伯體反射模型[7]。假設(shè)存在n個光源,它們的位置形成一個光源方向矩陣L=[L1,L2…Ln]T(理論上只需要3個方向的光源,但實際上會使用更多數(shù)量的光源消除誤差),其中Ln表示第n個光源方向矢量。在n個光源的依次單獨照明下,表面上同一點會得到n個表面亮度I=[I1,I2…In],其中In表示在第n個光源照明下所得到的表面亮度。如果表面上一點的法 向 量 為N=[n1,n2,n3]T,則朗伯體模型可表示為

使用近點光源校準(zhǔn)方法獲得入射光的信息,包括入射光的強度和方向。同時,根據(jù)圖像中每個像素點的灰度值,得到每個點的反射亮度,并根據(jù)式(8)計算出表面點的法向量,主要步驟如下:

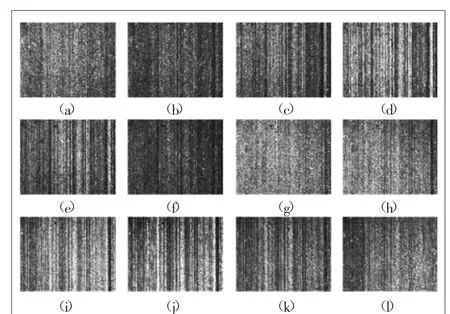

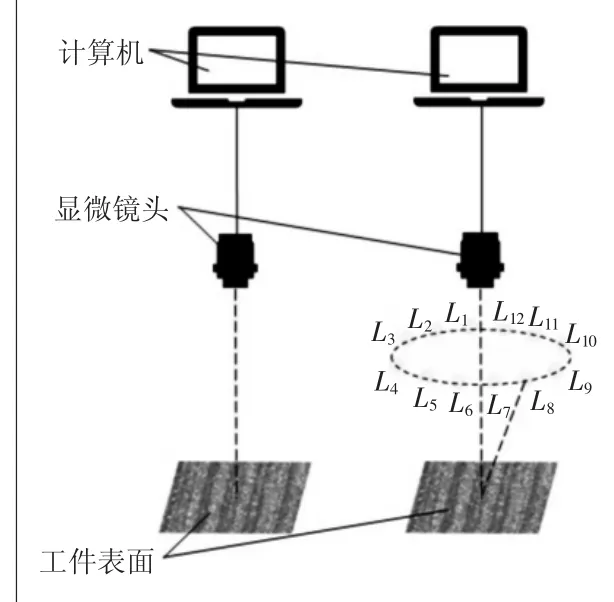

第一步。如圖4所示,使用具有12個圓形均勻分布光源的電子顯微鏡來獲得工件表面的二維圖像。圖2顯示了在12個光源的不同方向照明下的SiC工件表面圖像。

圖2 12個不同方向光源依次照射下獲得的圖像

第二步。計算物體表面的法向量。使用圖2中的圖像,工件表面上一點的法向量可以通過式(8)計算。以此類推,將上述算法應(yīng)用于圖像的所有像素即可得到工件表面圖像所有點的法向量。

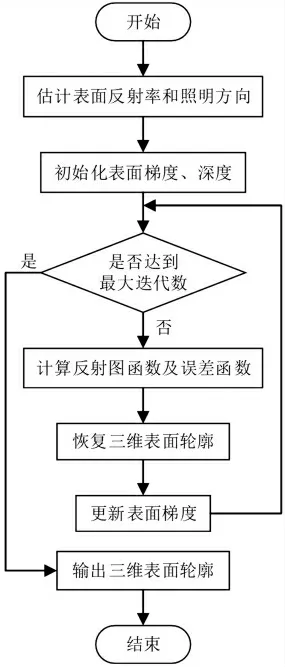

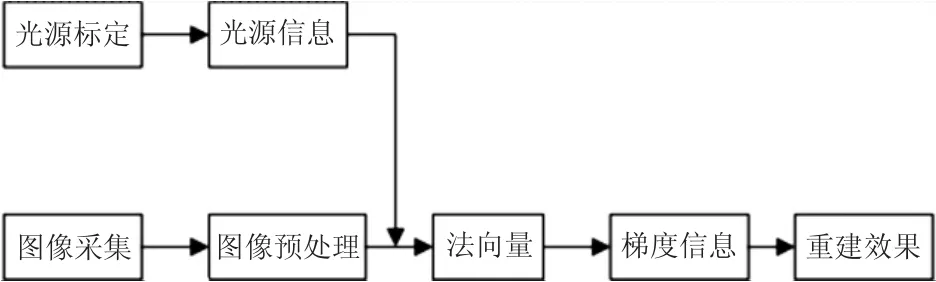

第三步。通過對向量域進(jìn)行積分獲得表面深度信息。將得到的法向量歸一化,得到工件表面梯度域,最后通過對法向量積分來恢復(fù)表面的深度信息。表面深度的計算方法與Agrawal 所提出的方法[8]相同,本文光度立體法流程如圖3所示。

圖3 本文光度立體法流程圖

2 試驗與分析

基于上文提及的微觀形貌原位測量方法,設(shè)計了二維圖像采集系統(tǒng),并將其用于工件表面的檢測,最后比較恢復(fù)結(jié)果與共聚焦顯微鏡掃描結(jié)果,驗證所提方法的準(zhǔn)確性。

2.1 圖像采集系統(tǒng)

本文設(shè)計了微觀三維形貌的原位測量系統(tǒng),該系統(tǒng)包括FT-UMS1000電子顯微鏡頭、一個 同 軸 光 源、12 個環(huán)形均勻分布的光源,如圖4所示。

圖4 SFS方法(左)及光度立體法(右)試驗方案

系統(tǒng)工作原理為將顯微鏡頭對準(zhǔn)所測工件表面并對焦,通過同軸光源照明獲取SFS 算法所需平面圖像;然后關(guān)閉同軸光源,依次切換12個光源照明獲得12幅單光源照明下的平面圖像,接下來利用上文提及的恢復(fù)算法實現(xiàn)工件表面微觀三維形貌的獲取。

2.2 驗證試驗方案

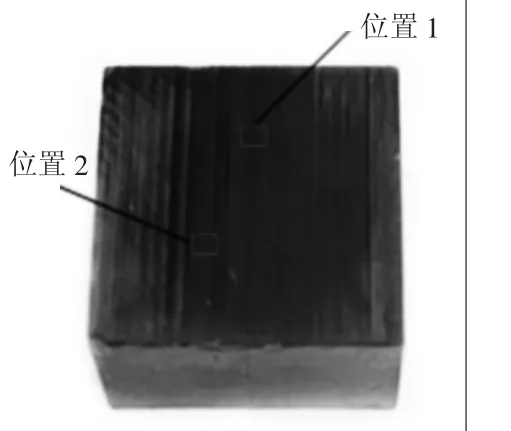

本文的試驗對象SiC為工件表面,利用SFS算法以及光度立體法對其微觀表面進(jìn)行三維形貌恢復(fù)與特征參數(shù)計算,同時利用激光共聚焦顯微鏡(Laser scanning confocal microscopy,LSCM)對同位置進(jìn)行掃描,以驗證兩種三維形貌恢復(fù)方法的準(zhǔn)確性。

為了驗證兩種恢復(fù)方法對表面三維形貌恢復(fù)結(jié)果的準(zhǔn)確性,本文隨機(jī)選擇并標(biāo)記了兩處特征位置進(jìn)行重構(gòu)試驗,同時也保證了兩種方法與LSCM測量的可比性,試驗工件及測量位置如圖5所示。

圖5 SiC工件試驗對象及測量位置

使用兩種方法與LSCM分別得到三維形貌后,分別比較高度圖、特征位置截線及特征點、截線二維參數(shù)和三維參數(shù),以驗證兩種方法對表面形貌恢復(fù)的準(zhǔn)確性。

2.3 試驗結(jié)果與分析

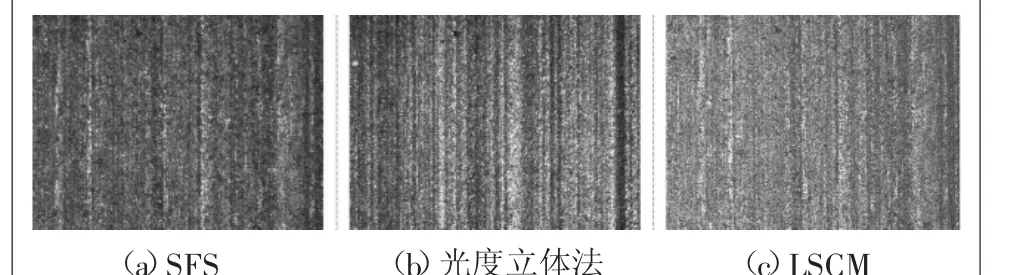

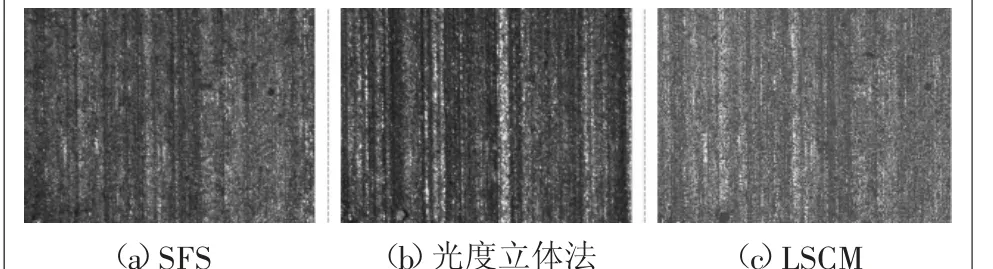

將SiC工件分別置于一般環(huán)境下電子顯微鏡頭與試驗室環(huán)境下的LSCM下,得到了兩個測量位置的二維圖像,如圖6和圖7所示。

圖6 不同手段獲得SiC工件表面測量位置1二維微觀形貌

圖7 不同手段獲得SiC工件表面測量位置2二維微觀形貌

2.3.1 SiC工件表面位置1測量

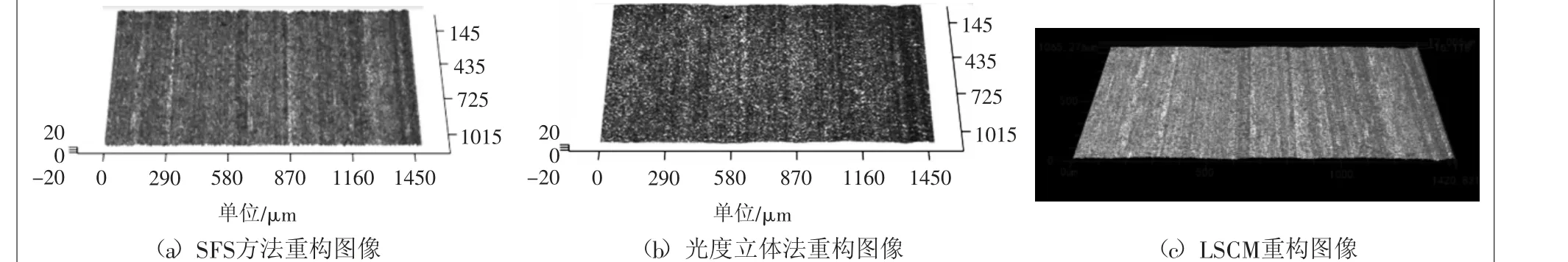

通過SFS方法和光度立體法分別對采集的二維圖像進(jìn)行三維重構(gòu)恢復(fù),并利用LSCM對相同區(qū)域進(jìn)行激光掃描,獲得三維形貌如圖8所示,高度圖如圖9所示。

圖8 不同手段獲得測量位置1三維微觀形貌

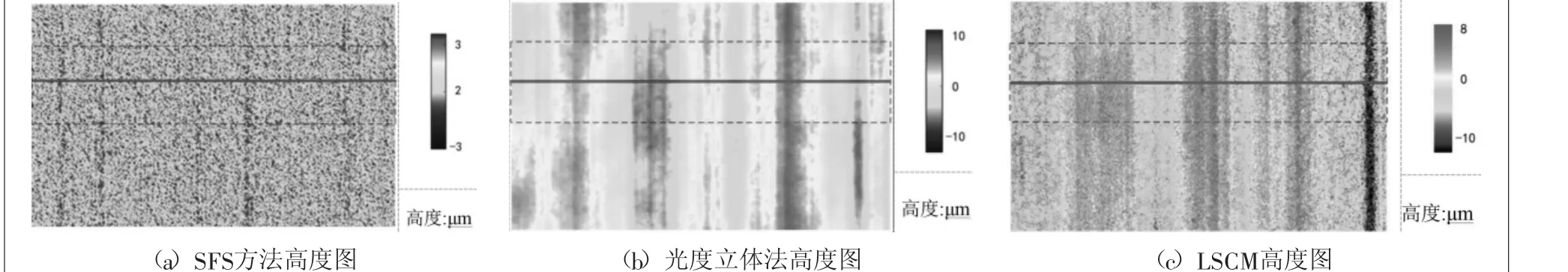

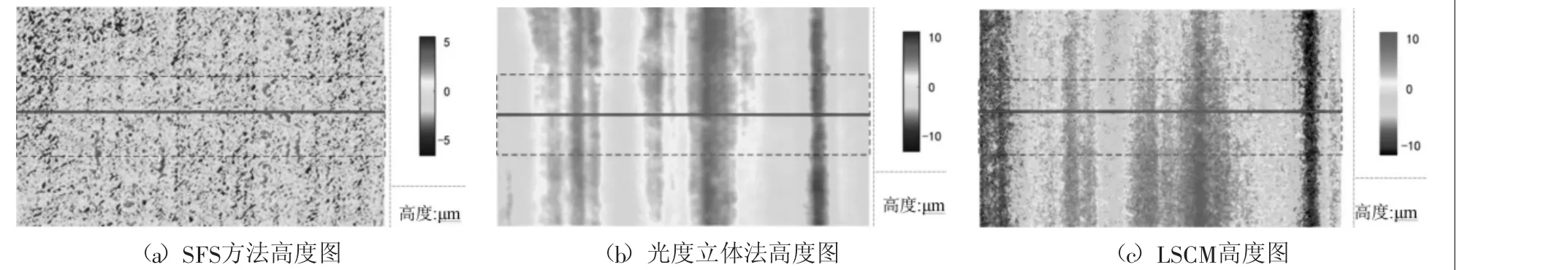

通過觀察圖9高度圖,SFS方法得到的三維形貌高度分布一致性較差,光度立體法與LSCM的高度分布基本一致。分別選取高度圖中標(biāo)記截線處,繪制輪廓曲線,如圖10所示。

圖9 不同手段獲得測量位置1高度圖

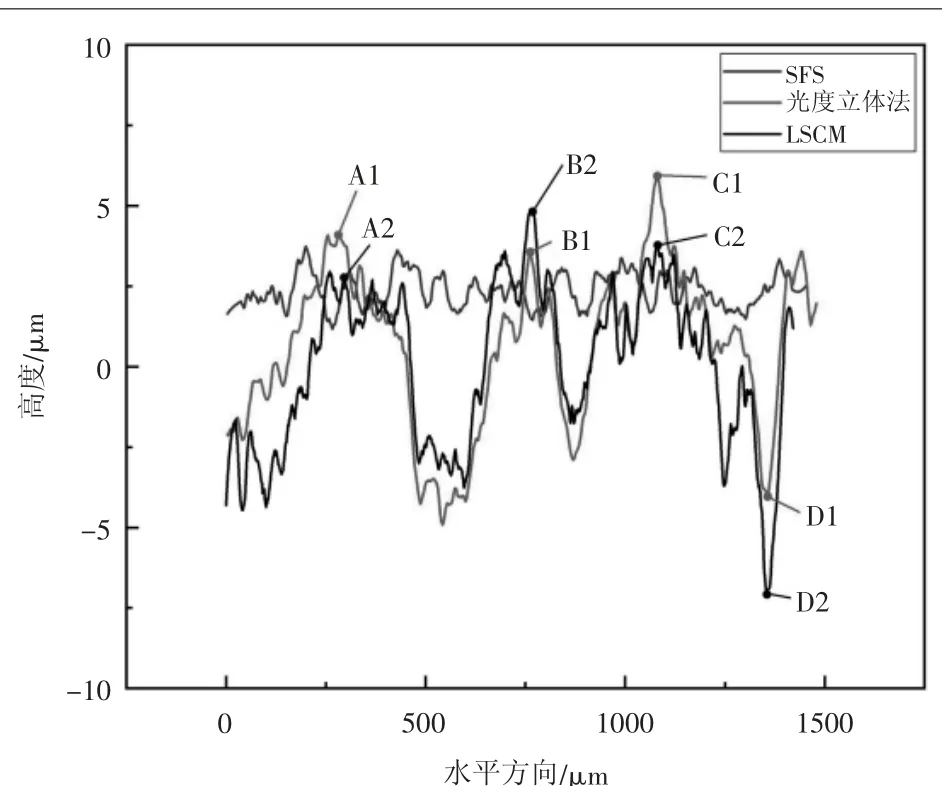

通過觀察截線對比圖可知,SFS方法走勢相差較大,故不再詳細(xì)進(jìn)行參數(shù)對比;而光度立體法與LSCM截線走勢基本一致,峰谷基本對應(yīng);故接下來選擇圖10中光度立體法及LSCM截線上所示兩組對應(yīng)特征點,定量對比每組特征點之間的高度差、寬度差及絕對誤差,如表1所示。

圖10 不同手段獲得測量位置1截線對比圖

表1 測量位置1截線特征點對比

由表1可知,與LSCM相比,寬度差誤差最大值為9.18 μm,其相對誤差為1.94%,高度差誤差最大值為5.11 μm,其相對誤差為1.63%。

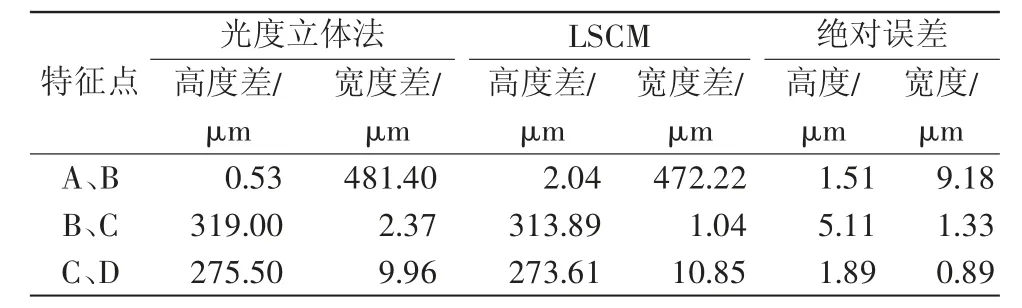

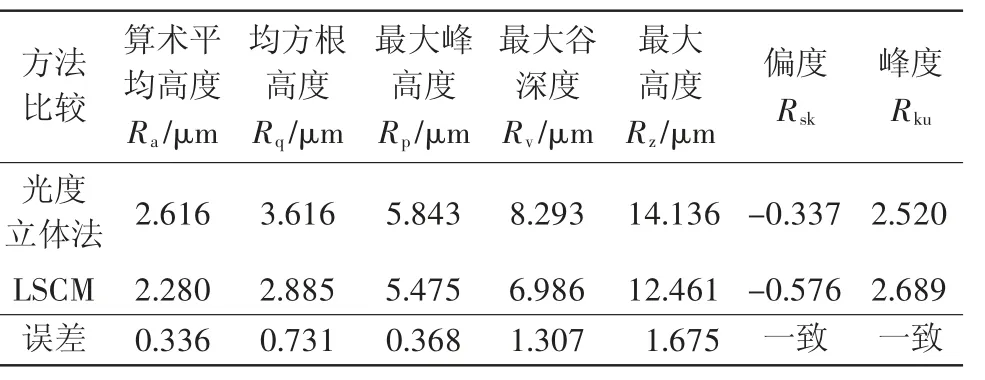

然后使用兩種手段分別獲取截線二維參數(shù)并比較,包括算數(shù)平均高度Ra、均方根高度Rq、最大峰高度Rp、最大谷深度Rv、最大高度Rz,反映截線高度分布的偏度Rsk、峰度Rku,結(jié)果如表2所示。

表2 測量位置1截線二維參數(shù)對比

由表2可知,相對于LSCM圖像,光度立體法算術(shù)平均高度誤差值為0.310 μm,其相對誤差為13.6%;均方根高度誤差值為0.291 μm,其相對誤差為10.7%;最大高度誤差值為5.282 μm,其相對誤差為32.8%。Rsk都低于0,表明輪廓有較少的凸臺和尖峰;Rku都低于3,截線高度分布均勻。

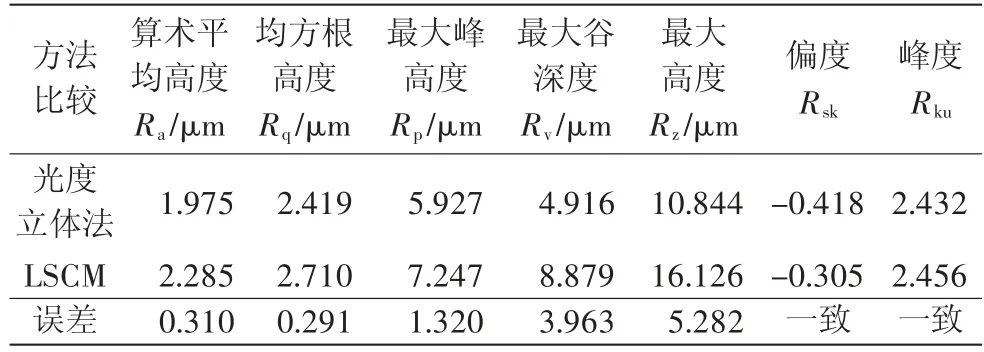

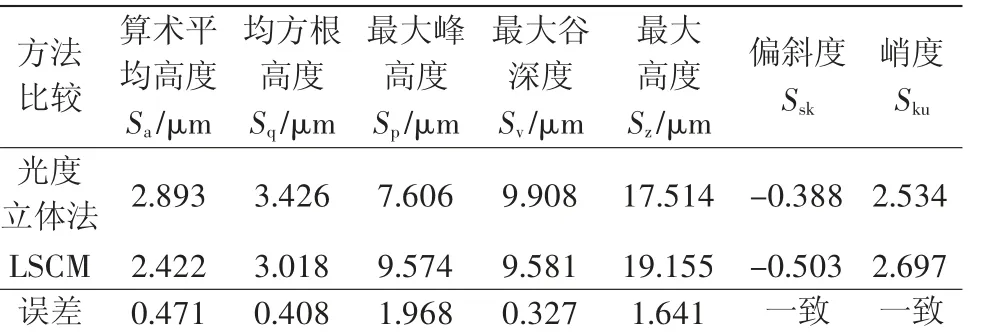

使用兩方法對圖9測量位置1的三維參數(shù)進(jìn)行獲取和比較,包括算數(shù)平均高度Sa、均方根高度Sq、最大峰高Sp、最大谷深Sv、最大高度Sz、反映表面高度分布的偏斜度Ssk、峭度Sku,結(jié)果如表3所示。

表3 測量位置1重構(gòu)圖像三維參數(shù)對比

通過觀察表3可知,光度立體法所得表面三維算術(shù)平均高度誤差為0.277 μm,其相對誤差為13.2%;三維均方根高度誤差為0.488 μm,其相對誤差為19.6%;最大高度誤差值為5.282 μm,其相對誤差為8.03%。Ssk值都低于0,表示高度分布相對于平均面偏上,與特征位置三維形貌相符;Sku值都低于3,表示形貌高度分布均勻,與特征位置三維形貌相符。

綜上分析,對于SiC工件表面位置1,與LSCM相比,SFS方法重構(gòu)結(jié)果較差;光度立體法三維模型直觀形貌、高度分布、取樣截線走勢均一致較好;各二維參數(shù)中,最大高度相對誤差最大,為32.8%,峰度及偏度判斷結(jié)果一致。各三維參數(shù)中,均方根高度相對誤差最大,為19.6%,偏斜度及峭度判斷結(jié)果一致。

2.3.2 SiC工件表面位置2測量

同樣利用SFS方法、光度立體法LSCM分別對測量位置2采集二維圖像;隨后進(jìn)行三維重構(gòu)恢復(fù),獲得三維表面形貌,如圖11所示。各方法高度圖如圖12所示,通過觀察可以看出,SFS方法結(jié)果依舊不理想,高度分布不一致;光度立體法重構(gòu)結(jié)果較理想,表面紋理、高度分布基本一致,各方法相似位置截線對比如圖13所示。

圖11 不同手段獲得測量位置2三維微觀形貌

圖12 不同手段獲得測量位置2高度圖

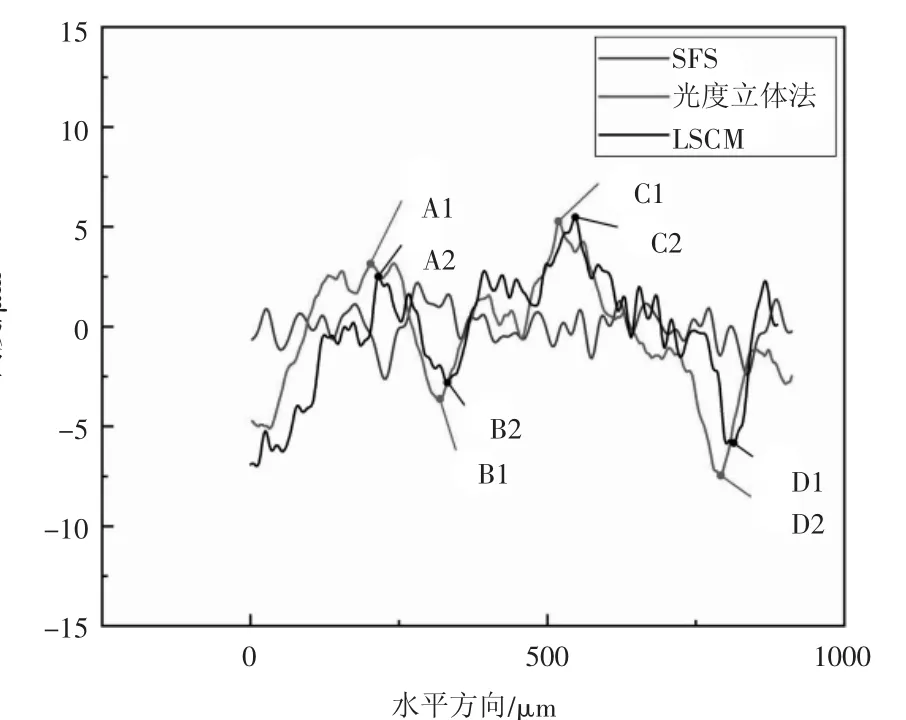

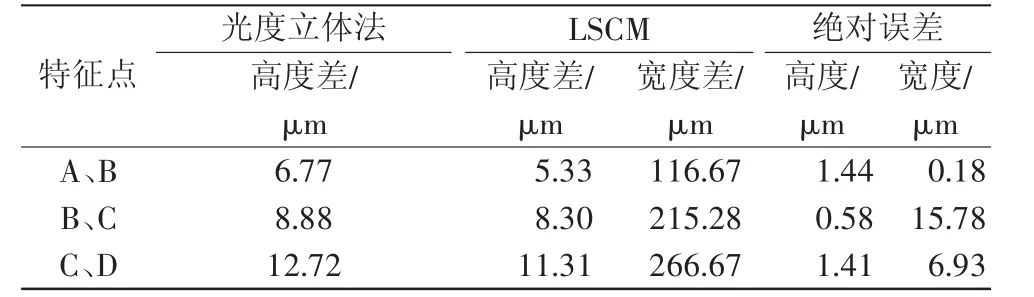

由圖13可以觀察到,SFS方法所得截線符合度較差,故考慮不再參與后續(xù)參數(shù)對比;光度立體法與LSCM所得截線走勢一致,符合度較好。接著選取光度立體法和LSCM截線上兩組對應(yīng)特征點,并比較每組特征點之間的高度差、寬度差及其絕對誤差,結(jié)果如表4所示。

圖13 不同手段獲得測量位置2截線對比圖

表4 測量位置2截線特征點對比

由表4可知,與LSCM相比,寬度差誤差最大值為15.78 μm,其相對誤差為7.33%,高度差誤差最大值為1.44 μm,其相對誤差為27.02%。

接著提取并對比截線的二維參數(shù),包括算數(shù)平均高度Ra、均方根高度Rq、最大峰高度Rp、最大谷深度Rv、最大高度Rz,表示截線高度分布的偏度Rsk、峰度Rku,結(jié)果如表5所示。

表5 測量位置2截線二維參數(shù)對比

由表5可知,相對于LSCM圖像,光度立體法算術(shù)平均高度誤差值為0.336 μm,其相對誤差為14.7%;均方根高度誤差值為0.731 μm,其相對誤差為25.3%;最大高度誤差值為1.675 μm,其相對誤差為13.4%。Rsk都低于0,表明輪廓有較少的凸臺和尖峰;Rku都低于3,表明截線高度分布均勻,二維參數(shù)結(jié)果與直觀觀察相符。

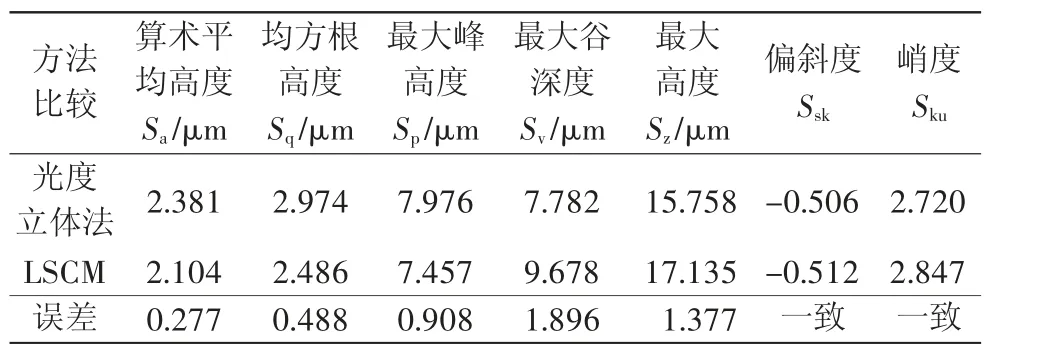

最后對兩種手段測量位置1的三維參數(shù)進(jìn)行提取與對比,包括算數(shù)平均高度Sa、均方根高度Sq、最大峰高Sp、最大谷深Sv、最大高度Sz、反映表面高度分布的偏斜度Ssk、峭度Sku,結(jié)果如表6所示。

通過觀察表6可知,光度立體法所得表面三維算術(shù)平均高度誤差為0.471 μm,其相對誤差為19.4%;三維均方根高度誤差為0.220 μm,其相對誤差為13.5%;最大高度誤差值為1.641 μm,其相對誤差為8.5%。Ssk值都低于0,表示高度分布相對于平均面偏上,與特征位置三維形貌相符;Sku值都低于3,表示形貌高度分布均勻,與特征位置三維形貌相符。

表6 測量位置2重構(gòu)圖像三維參數(shù)對比

綜上分析,對于SiC工件表面位置2,與LSCM 相比,SFS方法重構(gòu)結(jié)果較差;光度立體法三維模型直觀形貌、高度分布、取樣截線走勢均一致較好;各二維參數(shù)中,均方根高度相對誤差最大,為25.3%,峰度及偏度判斷結(jié)果一致。各三維參數(shù)中,算術(shù)平均高度相對誤差最大,為19.4%,偏斜度及峭度判斷結(jié)果一致。

3 結(jié)語

本文將基于單目視覺的SFS方法和光度立體法應(yīng)用至微觀形貌的原位測量領(lǐng)域,提出了一種通過單目顯微鏡頭采集二維平面圖像恢復(fù)三維表面形貌的方法。該方法將SFS方法和光度立體法所得重構(gòu)結(jié)果與激光共聚焦顯微鏡掃描結(jié)果比較,包括二維輪廓線、二維表面形貌參數(shù)、三維表面形貌參數(shù),結(jié)果表明:SFS方法僅靠一張圖像作為輸入,深度信息丟失較多,同時在一般光照環(huán)境下,受陰影、噪聲等影響,對SiC工件復(fù)雜表面重構(gòu)結(jié)果不理想;光度立體法利用多角度光源拍攝,得到更多表面信息,求解得到更精確的表面法向量,可以獲得較為精確的重構(gòu)表面。

本文提出的方法能夠應(yīng)用于機(jī)械工件表面微觀形貌的三維重構(gòu)與參數(shù)分析,相比于傳統(tǒng)的工件加工后拆卸并測量的方式,無需拆卸工件,可對工件加工狀況提供及時的反饋,更加節(jié)約時間;同時測量設(shè)備經(jīng)濟(jì)、體積小,為解決機(jī)械零件表面微觀形貌原位檢測與三維分析難題提供了一種新思路。