井下塌孔失效鉆孔抽采失效判定方法研究

范彥陽,季衛斌,覃曉波

(1.貴州安和礦業科技工程股份有限公司,貴州 貴陽 550081;2.西南地區煤礦瓦斯防治工程研究中心,貴州 貴陽 550081)

0 引言

井下瓦斯鉆孔抽采是國內煤礦瓦斯抽采的最主要方式[1],對于高瓦斯和煤與瓦斯突出礦井來說,鉆孔的利用效率直接關系到瓦斯治理效率和治理效果,由于目前大部分礦井已進入深部開采階段,且多數煤層為松軟煤層,鉆孔成孔后的穩定性保持和防護一直是制約瓦斯高效防治的難點。實際因塌孔導致的鉆孔失效如何快速檢測和判定出來比較困難,有鑒于此,筆者針對我國煤礦特點,從井下抽采鉆孔的失效原因分析出發,建立鉆孔失效原因模型,對塌孔從影響抽采角度進行分類,對多種失效鉆孔原因提出檢測方法,形成逐步排查的抽采鉆孔失效檢測及判定流程,能夠有效指導生產實踐。

1 抽采鉆孔失效原因分析

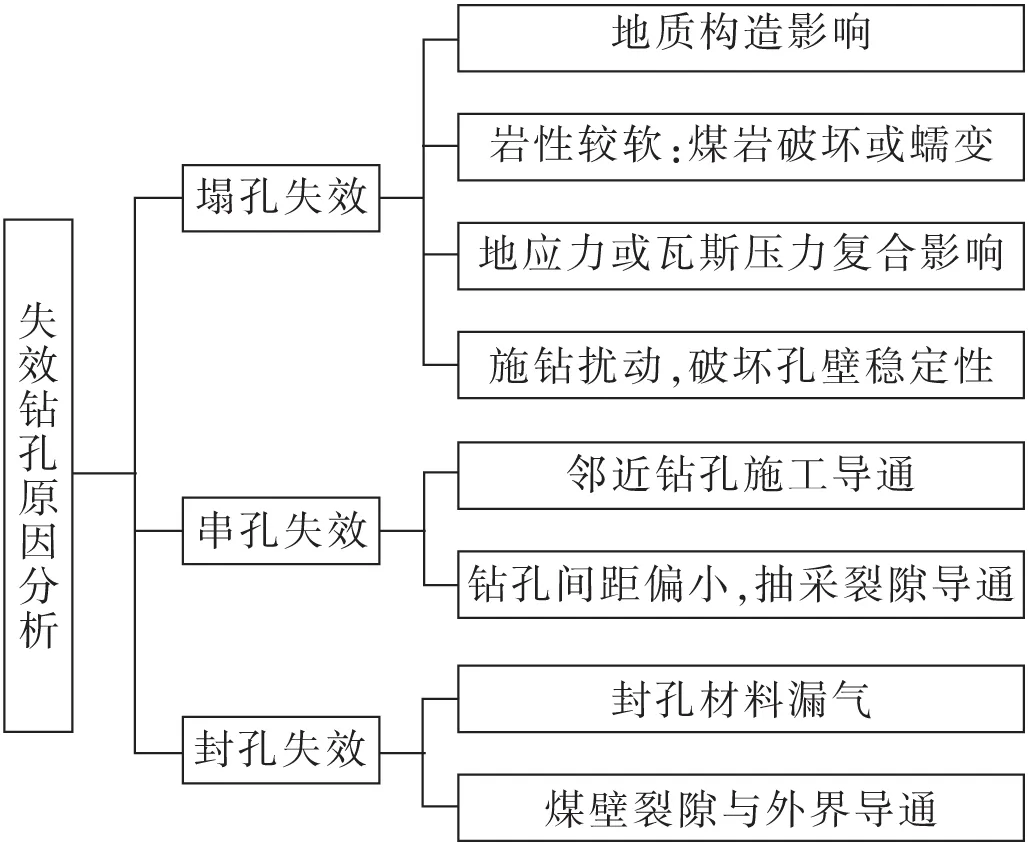

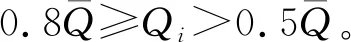

如圖1所示,經統計分析,當前鉆孔失效的主要類型包括鉆孔塌孔失效、串孔失效以及封孔失效3種。

圖1 抽采鉆孔失效類型及原因統計

1.1 塌孔原因分析

鉆孔塌孔出現概率最高、造成塌孔原因也較多,大致分為4個方面[2]:①各種地質構造因素影響,在斷層、陷落柱、破碎帶等附近孔壁容易失穩;②巖性較軟導致的塌孔,包括在成孔階段造成的鉆孔失穩以及成孔后圍巖蠕變造成的鉆孔破壞;③在地應力、瓦斯壓力復合作用下,原有鉆孔破壞后的進一步塌孔;④施鉆過程中鉆具選用不當或鉆進操作水平較差所致,主要為施鉆擾動破壞。

1.2 鉆孔串孔原因分析

鉆孔串孔對抽采鉆孔失效影響最大,造成鉆孔串孔主要有2個原因[3]:①相鄰鉆孔因為施鉆水平和施鉆質量,導致2個鉆孔直接串通;②抽采鉆孔間距設計不合理,間距過小,在強負壓抽采作用下,鉆孔之間抽采裂隙導通導致間接串孔。這2種串孔情形隨著施鉆裝備的提升,比如定向鉆機和軌跡測量裝置的應用,以及鉆工作業的操作能力可以通過培訓提高,使得當前串孔失效概率大幅降低。

1.3 封孔失效原因分析

抽采封孔一般會形成密閉抽采氣室[4],封堵裂隙空間及漏氣通道,造成封孔失效的原因主要有:①封孔材料本身漏氣;②煤壁裂隙與外部導通,抽采時空氣從裂隙進入,造成負壓損失和鉆孔失效。

綜上,隨著封孔工藝的改進、封孔深度的增加,以及隨鉆軌跡測量技術的推廣應用,鉆孔串孔和封孔原因導致的鉆孔失效逐步減少,但鉆孔塌孔導致的抽采鉆孔失效難題卻一直未得到有效解決,其中一個主要原因在于檢測和判定塌孔鉆孔比較困難。

2 塌孔鉆孔分類研究

2.1 按照對鉆孔流量的理論影響分類

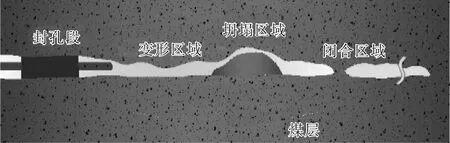

圖2 鉆孔內部變形塌孔堵塞示意

抽采鉆孔孔壁形變以后嚴重影響了瓦斯抽采效率,在抽采負壓不變的情況下抽采流量與有效橫截面幾何特征相關。

對于正常未變形的圓形鉆孔,流量表示如下

(1)

式中,ΔP為抽采壓差,MPa;L為鉆孔長度,m;α為摩擦阻力系數,N·S2/m4;r為鉆孔原始半徑,m;Q1為瓦斯流量,m3/min。

如將變形后的鉆孔孔壁看作表面光滑的曲線,對于形變后的鉆孔有

(2)

式中,L0為鉆孔變形區長度,m;U為變形后鉆孔周界平均長度,m;S為鉆孔變形區域的平均橫截面面積,m2;k為巖體碎漲系數,常數;Q2為鉆孔變形后抽采瓦斯流量,m3/min。

將(1)(2)2式聯立,可得

“巴洛克”是一種代表歐洲文化的典型藝術風格,追求宏偉、奔放、夸張的效果,而巴洛克音樂的特色便是“速度與激情”!維瓦爾第是當時意大利巴洛克音樂的“高產大戶”,他一生創作過六百多首作品,其中最出名、最有新意的就是《四季》。維瓦爾第給《四季》中的每首協奏曲都單獨取了名字,分別是《春》《夏》《秋》《冬》,這就是最早的“標題音樂”。相傳他還巧妙地為每首作品配上了唯美的十四行詩,這也是之前的音樂家沒做過的(至于那詩到底是不是他本人寫的,就無從知曉了)。

(3)

可以看出鉆孔變形后的流量與變形后鉆孔的幾何形貌密切相關,同時也可以把鉆孔形變的嚴重程度用幾何形貌函數來表征。所以,鉆孔的變形程度可以用抽采流量來直接反映。

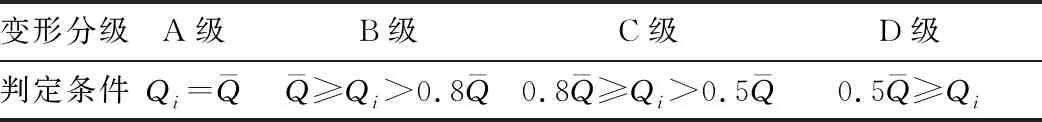

表1 鉆孔穩定性分級

圖3 鉆孔塌孔程度分級示意

2.2 按照鉆進成孔時間分類

依據塌孔時間與鉆進成孔的時間劃分如下3種情形[2]:第1種是鉆進時嚴重塌孔,主要塌孔原因是地應力很大或煤體強度很低、孔壁不穩定等影響,在鉆進過程中受到鉆具鉆進擾動的影響出現的塌孔,屬于鉆機力學直接作用導致塌孔;第2種是鉆進后的變形或剝落,同樣因地應力較大或者煤體強度較低、孔壁處于塑性區[5],在鉆進過程由于鉆具支撐不會出現坍塌,而當退鉆后即很快出現孔壁變形或剝落;第3種是鉆進后的蠕變縮頸,主要發生在軟煤,其中鉆孔失穩變形與時間關系較大,故成孔后孔壁的變形一直在隨時間持續增加,在一定時間后,孔的直徑和截面大幅度減小,孔的形狀不再是規則的圓形而是橢圓,或者不規則的類平面橄欖球形,這種縮徑對瓦斯抽采通道影響最大,也不容易快速檢查判定出來及對應修復。

2.3 按照對負壓和流量綜合影響分類

部分學者[6-7]認為,塌孔不止影響鉆孔的抽采瓦斯流量,在塌孔堵孔區域抽采負壓也有較大影響,根據地面模擬試驗了完整孔、局部塌孔(后半程鉆孔煤渣充填)、堵孔(全孔段煤渣充填)3種情形下的負壓和流量變化。

完整鉆孔:完整孔抽采負壓沿孔長大致呈線性分布,其負壓損失較小,鉆孔不同部位負壓較接近,孔內負壓與煤層瓦斯壓力差亦比較接近,鉆孔不同部位抽采瓦斯量亦基本相同,故鉆孔抽采流量沿孔長亦大致呈線性分布。孔口負壓越高,鉆孔抽采流量越大,鉆孔負壓損失越大,不過與孔口負壓相比仍較小。

局部塌孔:與完整孔相比,塌孔時總負壓損失比完整孔總負壓損失有所增加,其抽采總流量比完整孔抽采總流量略有降低。可見孔底塌孔對瓦斯抽采效果影響不大。

堵孔:鉆孔完整段負壓損失較小,堵孔段孔內煤體與周圍煤體互相接觸成為連續介質,塌孔段瓦斯流動變成了滲流,此段抽采壓力變成了此處的煤層瓦斯壓力,堵孔段壓力為0 kPa;鉆孔完整段負壓損失有所增加;與完整孔和塌孔時抽采流量相比,堵孔時鉆孔抽采流量明顯降低,這主要是由于抽采鉆孔有效抽采長度減少造成的。

綜上所述,不論鉆孔塌孔堵孔處于鉆進的哪個階段,反映在抽采時期表現為抽采流量、抽采濃度、抽采負壓的變化。因此,通過統計分析依據對理論流量的影響可以實現對鉆孔塌孔堵孔的初步排查,并通過對孔內抽采流量和負壓的沿程變化趨勢可以確定塌孔的程度和塌孔點位置,從而為針對性修復提供思路。

3 塌孔鉆孔排查及修復方法

3.1 判定依據設計

3.2 主要指標檢測方法

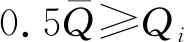

為測定鉆孔內沿程負壓和流量的變化,借鑒孔內漏氣檢測技術[8-10],設計孔內負壓測定裝置如圖4所示,煤礦常用的抽采管直徑范圍為42~75 mm,薄壁不銹鋼管具有質量小、表面光滑、受壓不易變形的優勢,因此,取氣管件采用直徑為25 mm的薄壁不銹鋼管,每節1~1.5 m,設計長度為100 m。為方便井下操作,接頭外連接多功能瓦斯參數測定儀,該裝置同時也可直接判斷出鉆孔明顯的物理塌孔位置。

圖4 鉆孔內負壓測定裝置示意

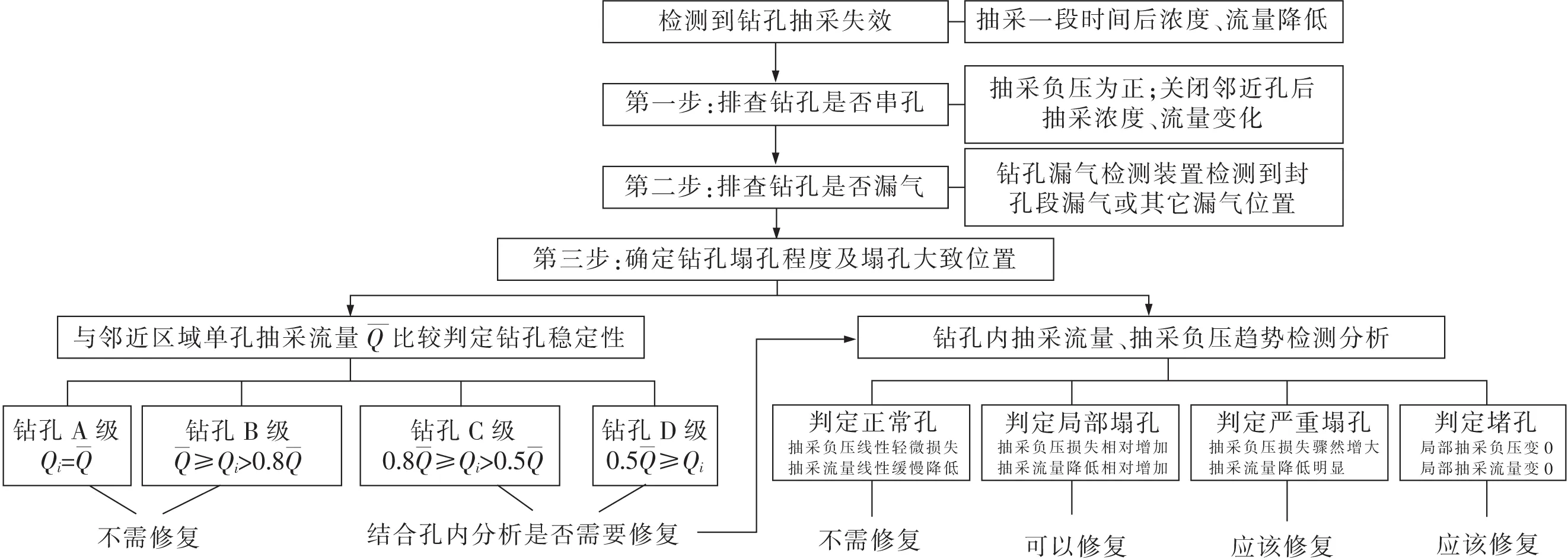

3.3 判定流程

設計抽采鉆孔失效的判定流程如圖5所示。

圖5 抽采鉆孔失效判定流程

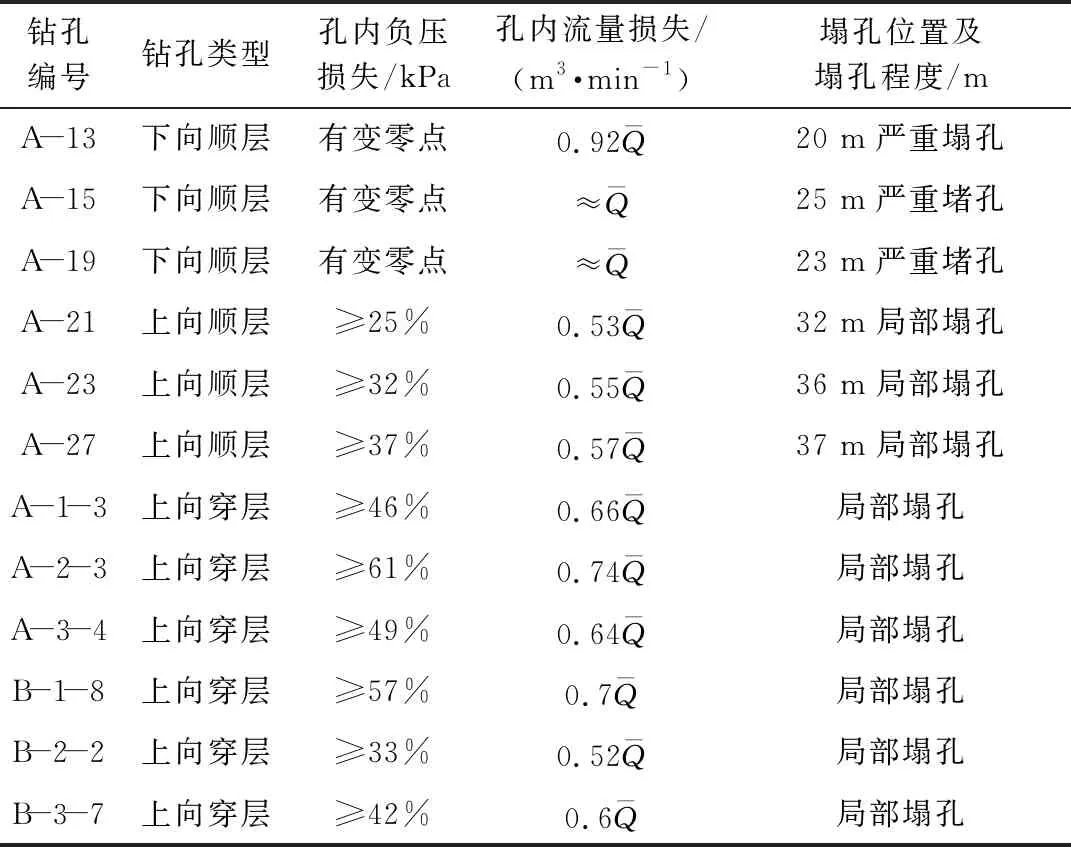

4 現場試驗

2021年6月,在某礦應用抽采鉆孔失效判定技術,累計發現塌孔或堵孔失效鉆孔超過30個,部分塌孔失效鉆孔參數見表2。

表2 某礦塌孔判定測定結果

對上述抽采鉆孔應用中壓注水修復技術,修復至今單孔抽采濃度均保持在40%~65%(對比修復之前鉆孔單孔濃度均小于10%),單孔瓦斯抽采流量也達到同組鉆孔平均流量的0.9倍以上。

5 結論

(1)對抽采鉆孔塌孔進行了分類,按照塌孔影響瓦斯抽采流量可以分為A~D這4個等級,并給出鉆孔抽采流量的理論計算公式和不同穩定性程度鉆孔流量與理論流量的關系,A級鉆孔穩定性最好;鉆進后的圍巖變形以及鉆孔圍巖蠕變是松軟煤層塌孔的最主要情形。

(2)提出鉆孔漏氣和鉆孔串孔快速測定技術,鉆孔串孔主要依據觀測負壓和調節鄰近影響鉆孔后的抽采狀態變化來判斷,鉆孔漏氣主要通過測定淺孔段孔內不同位置瓦斯濃度和氧氣濃度來判定。

(3)研究了完整鉆孔、局部塌孔、堵孔3種情形下不同抽采負壓時的鉆孔內負壓、抽采流量與孔口距離的關系,掌握了堵孔和塌孔時的抽采負壓、流量變化規律,最終集成建立了抽采鉆孔失效判定流程,實現了逐步排查和分類處理。