一硝基甲苯生產廢水預處理工藝的優化

王軍華,李祥金,侯曉培,張吉曄,馬彩鳳

(山東彩客東奧化學有限公司,山東 東營 257000)

0 引言

隨著全球對生產低碳要求的日益突出,化工生產廢水的環保處理從源頭上降低污染物的含量是確保低碳化運行的重要途經。

本文所要闡述的是一種硝基甲苯廢水處理工藝的優化研究。硝基甲苯是重要的精細化工中間體,由甲苯硝化制得,硝化生產過程中產生大量的廢水,廢水中含有硝基物、甲苯和氨氮等物質,直接排放會對自然水體的水生生態系統和土壤陸地生態系統產生一系列的生態影響和環境效應[1]。目前硝化廢水中氨氮的處理方法一般需要經過四效蒸發、微電解、芬頓、生化等工藝處理后才能排放,處理難度大,成本高。且在處理過程中存在曝氣等操作,氨氮有可能造成無組織排放,造成污染。

目前大多處理工藝為使用共沸的方法除去硝基物和甲苯,使廢水得到一定的預處理效果,同時凝水回用于水洗工段。但該方法長時間回用凝水,會造成其中的氨氮產生聚集,凝水氨氮持續增高,處理后的廢水氨氮也逐漸變高,給后續處理造成困難。因此需要將凝水的氨氮降低,本文以一硝基甲苯生產廢水的共沸—蒸發—回用這一閉路循環為研究對象,對主要污染物進行了描述,從工程上把閉路循環中污染物的積累打破,找到一個合理的出口,進而為后續處理和利用創造更好的條件,大大降低后續成本。

1 工藝方案的設計與分析

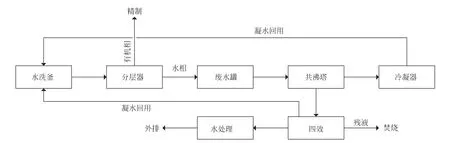

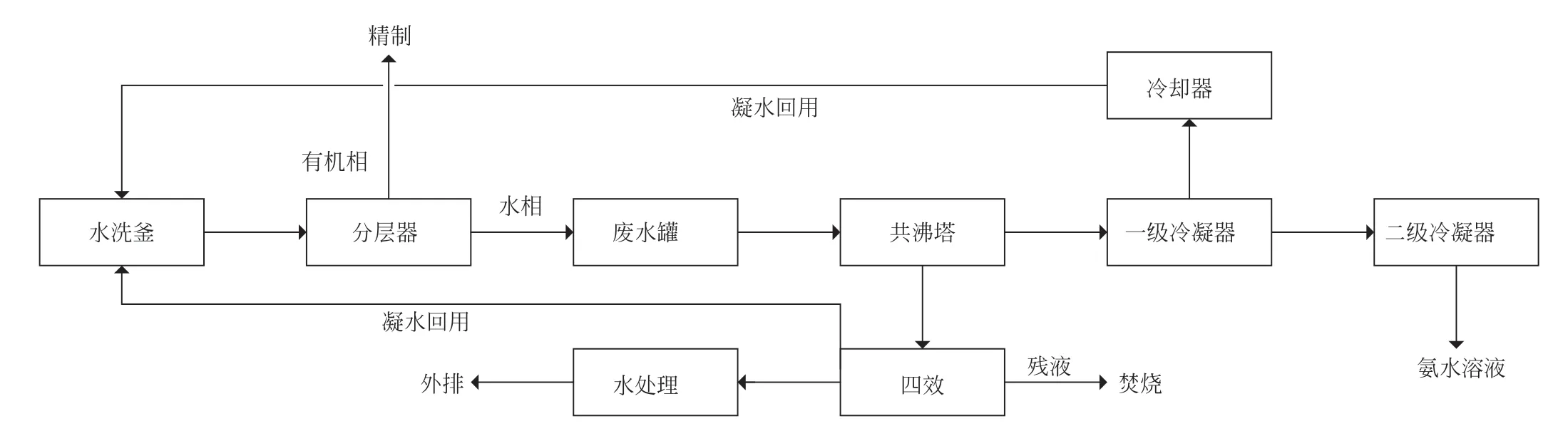

甲苯和硝酸反應過程中會產生副產物硝基酚,生產中一般使用堿水和水洗滌,除去副產物硝基酚,洗滌后的廢水中含有硝基酚鈉鹽、硝基甲苯和甲苯等。廢水經過共沸塔除去硝基甲苯和甲苯,共沸塔塔頂凝水回用于水洗工段,回收硝基甲苯和甲苯。塔底廢水進入四效蒸發系統,經過蒸發后的凝水回用于水洗工段,水洗后的廢水再次進入共沸塔,依次循環。下面以甲苯硝化廢水共沸回收—四效蒸發—回用水洗—再進行共沸回收為研究單元進行分析。現狀工藝流程模型如圖1所示。

圖1 甲苯硝化廢水處理現狀工藝流程

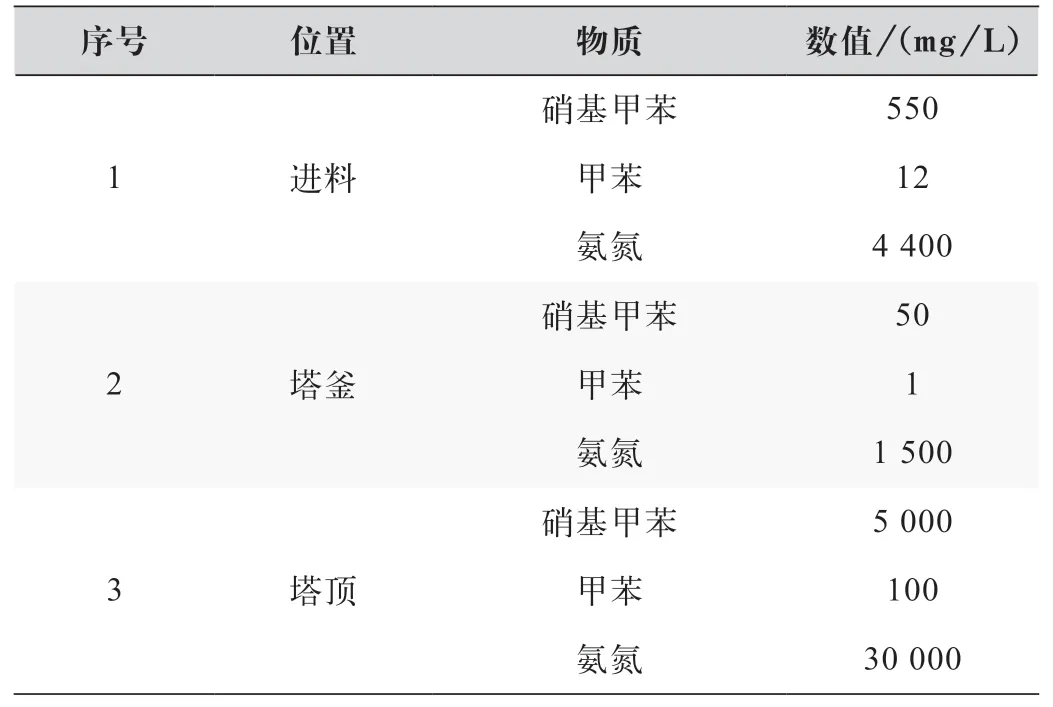

廢水經過共沸塔回收處理后,進料、塔釜、塔頂主要組分如表1所示。

表1 共沸塔主要可回收物質和污染物組成

從上述表中數據可以看出經過共沸塔處理后的廢水塔釜硝基物、甲苯等有機類物質得到有效的去除,去除率達到90%以上,氨氮值在1 500 mg/L左右。塔頂凝水氨氮在30 000 mg/L左右,含有硝基甲苯和甲苯等有機雜質,無法作為氨水使用,需要去除硝基甲苯和甲苯后才能作為氨水使用。

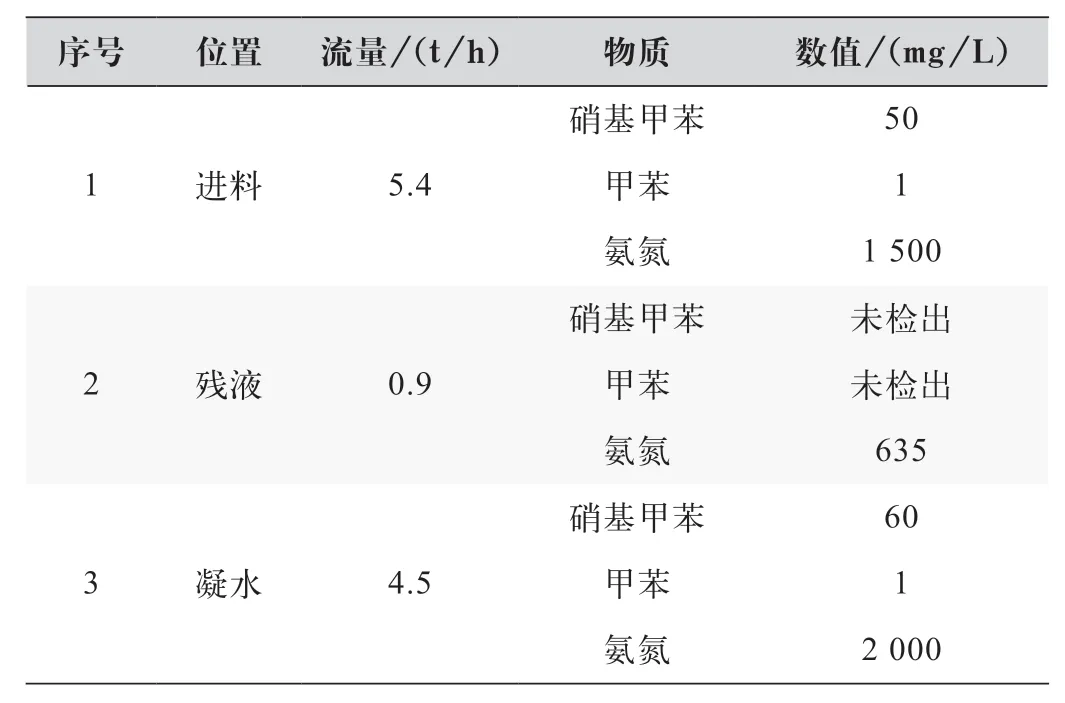

經過共沸塔回收的塔底廢水,再經過四效蒸發處理,處理數據如表2所示。

表2 四效蒸發處理后各水樣指標

從上述表中數據可以看出經過四效處理后的廢水塔釜硝基物、甲苯等有機類物質幾乎全部去除,氨氮值在635 mg/L。塔頂硝基物在1~3效得到90%以上的回收,凝水回收83%。四效硝基物極低,但氨氮尚未達到理想數值(小于80 mg/L),需要一個工藝出口,否則,對下游污水處理將造成沖擊,需要進行設計改進。

1.1 工藝方案的設計

針對氨氮的物化特性,進行了實驗研究,以確定工藝路線和設備選型條件,在此基礎上完成工藝設計。

1.1.1 實驗部分

(1)實驗儀器和試劑

紫外可見分光光度計UV-5500PC;硝化廢水;氨水、硫酸、氫氧化鈉均為工業級。

(2)反應原理

氨氮是指水中以游離氨(NH3)和銨離子(NH4+)形式存在的氮,隨著pH的變大,氨氮由銨離子向游離氨轉變,在通過升溫將水中的游離氨以氨氣的形式蒸出來,再通過分級冷凝的方式收集低氨氮凝水和高氨氮凝水。

(3)實驗方法

pH值對游離氨的影響:使用氫氧化鈉溶液和硫酸溶液調節硝化廢水pH值至指定數值,常溫下檢測硝化廢水中的游離氨。

溫度對氨氮的溶解度:常溫下配制飽和氨水,再在不同溫度下保溫至濃度恒定。

冷凝溫度對凝水氨氮的影響:調節硝化廢水至規定的pH值,然后加入帶有攪拌的裝置、溫度計、精餾裝置的1 000 mL四口瓶中,加入量為500 g,攪拌下升溫至100~105 ℃,蒸汽進入一級冷凝時,開始在使用蠕動泵在精餾裝置頂滴加硝化廢水,控制一級冷凝至指定溫度,使部分蒸汽進入二級冷凝后全部冷凝。通過兩級冷凝控制凝水中的氨氮。

(4)產品分析

氨氮:納氏比色法。

游離氨:根據酸堿中和反應原理,以甲基紅-亞甲基藍混合液作指示劑,用鹽酸標準滴定溶液中和呈微紅色為終點。由鹽酸標準滴定溶液的消耗量,計算游離氨的含量[2]。

1.1.2 實驗結果與討論

(1)工藝優點

該工藝是在現有工藝的基礎上進行的改進,其目的是給氨氮尋找一個出口,盡量降低硝化廢水中的氨氮,同時將氨氮回收為氨水,用于其他產品,創造一定的經濟價值,更重要的是實現綠色環保的目的。

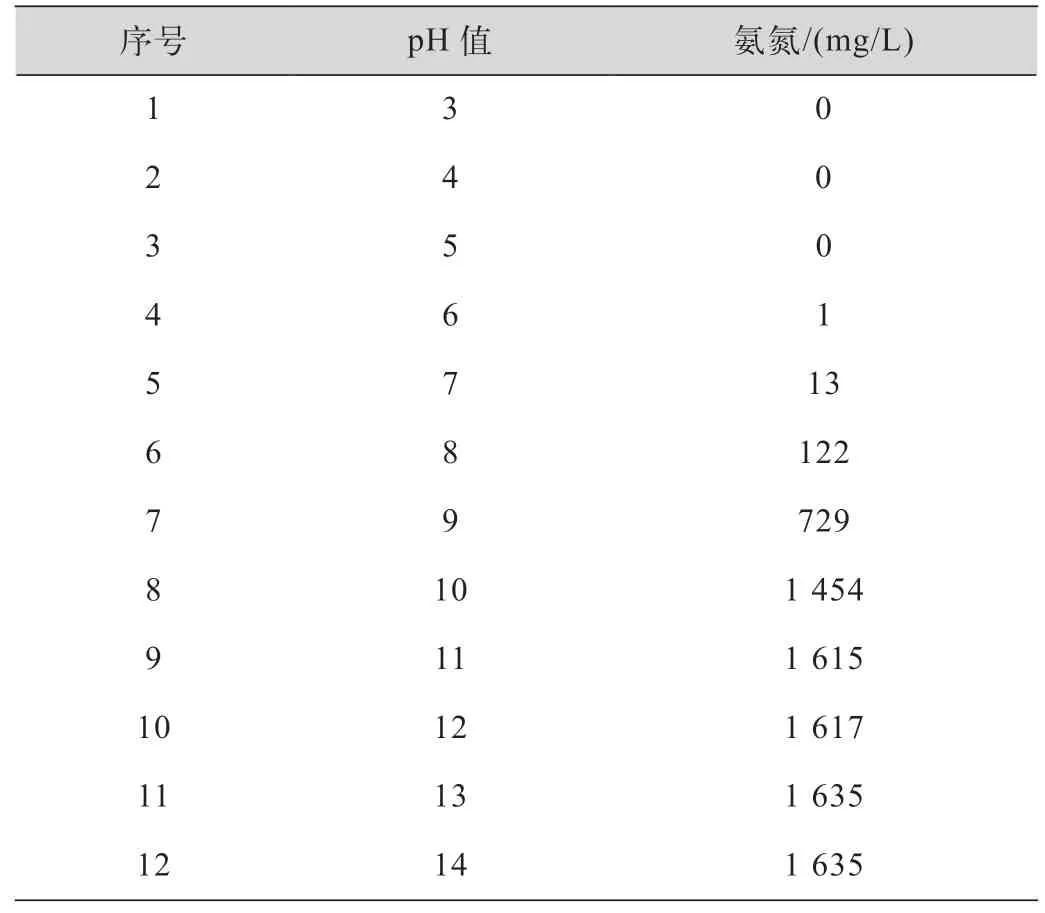

(2) pH值對游離氨的影響

使用氫氧化鈉溶液和硫酸溶液調節硝化廢水pH值至指定數值,常溫下檢測各pH值下硝化廢水中的游離氨,實驗結果如表3所示。

表3 不同pH值下游離氨

由以上數據可以看出,pH值小于6時,硝化廢水中的氨氮主要以銨離子的形式存在,游離氨幾乎沒有,當pH值大于6時,隨著pH值的增大,硝化廢水中氨氮開始由銨離子向游離氨的形式轉化,游離氨濃度逐漸增大,當pH值大于11后,硝化廢水中的氨氮主要以游離氨的形式存在,因此選擇pH值大于11。

(3)溫度對氨氮的溶解度

考察不同溫度下氨水的飽和溶液,實驗數據如表4所示。

表4 氨水溶解度

由以上數據可以看出,隨著溫度的升高,氨的溶解度逐漸降低,為了將氨盡可能提取出來,因此溫度選擇大于90 ℃。

(4)冷凝溫度對凝水氨氮的影響

調節硝化廢水pH值大于11后進行蒸餾,通過控制一級冷凝和二級冷凝的溫度,考察不同冷凝溫度下凝水中的氨氮、硝基甲苯和甲苯,實驗結果如表5所示。

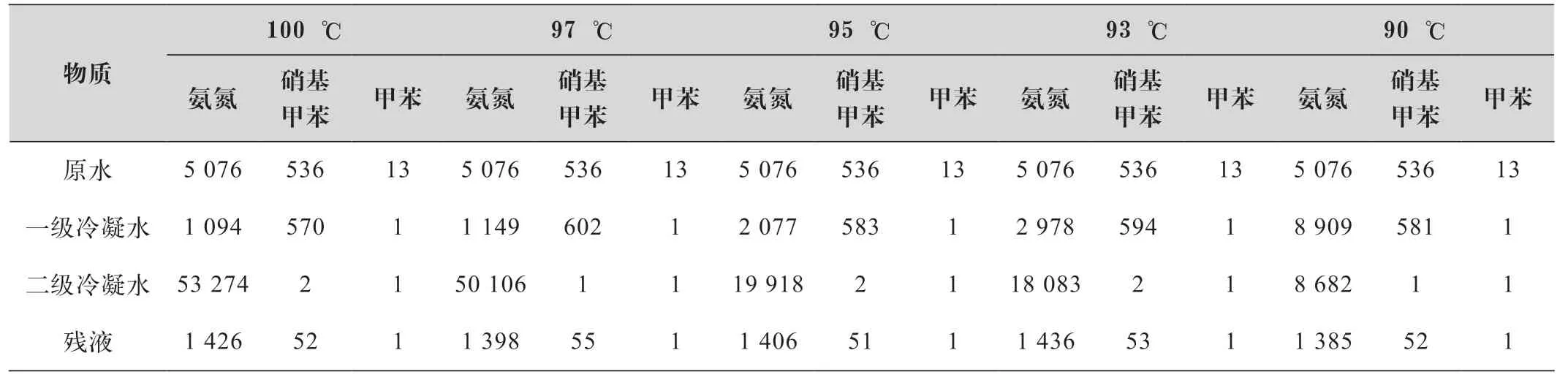

表5 不同溫度下氨氮的冷凝效果 單位:mg/L

由以上數據可以看出,隨著一級冷凝溫度的降低,一級冷凝水中的氨氮越來越高,二級冷凝水的氨氮越來越低。其中一級冷凝溫度控制在97 ℃以上時,游離氨主要在二級冷凝下來,且濃度較高,可以作為氨水使用,一級凝水氨氮降至2 000 mg/L以下,相比之前的30 000 mg/L,氨氮減少90%以上。

廢水氨氮偏高的原因主要是回用水氨氮偏高造成的,回用水氨氮明顯降低,水洗釜出來的廢水氨氮同樣會明顯降低。最終實現循環遞減降低系統氨氮的目標。

1.1.3 實驗結論

(1)硝化廢水在pH值小于6時,硝化廢水中的氨氮主要以銨離子的形式存在,游離氨幾乎沒有,當pH值大于6時,隨著pH值的增大,硝化廢水中氨氮開始由銨離子向游離氨的形式轉化,游離氨濃度逐漸增大,當pH值大于11后,硝化廢水中的氨氮主要以游離氨的形式存在。

(2)硝化廢水蒸餾時,通過控制一級冷凝溫度大于等于97 ℃,可以有效的分開高低氨氮凝水,低氨氮凝水氨氮可以達到2 000 mg/L以下,可以作為回用水使用。高氨氮凝水可以50 000 mg/L以上,可以作為氨水回收利用。

通過該方法處理硝化廢水后能有效降低回用水氨氮,同時能回收部分氨水,達到經濟實惠,綠色環保的目的。

1.2 工藝方案的設計

通過上述實驗,結合現場實際,在滿足工藝條件的基礎上重新設計共沸塔處理硝化廢水的工藝流程如圖2所示。

圖2 兩級冷凝一級冷卻流程圖

1.3 主要備功能分配

合理的功能分配,有利于氨氮在冷凝液中的含量控制,因此設備換熱面積的計算與選擇,決定了在經濟條件下完成氨氮的預處理,并達到一個平衡狀態。

(1)一級冷凝器氨氮含量與溫度控制的分配

一級冷凝器的功能是將大部分水冷凝下來,大部分氨氮進入二級冷凝器,由表5可以看出一級冷卻器溫度控制在97 ℃以上時,一級冷凝器氨氮含量為1 149 mg/L,因此一級冷凝器溫度控制在97 ℃以上,此時的氨氮在2 000 mg/L以下。

(2)二級冷凝器氨氮含量與溫度控制的分配

一級冷凝器未冷凝下來的水和大部分氨氮進入二級冷凝器,二級冷凝器的功能是將這部分水和氨氮冷凝下來,由表4可知看出,在50 ℃時氨水溶解度在23.5 g/100 g水,滿足,明顯高于表7中二級冷凝水濃度,因此將二級冷凝器的控制在50 ℃,

(3)冷卻器冷卻溫度的控制選擇

水洗釜要求溫度為55 ℃,而一級冷凝器出來的溫度是97 ℃,需要進一步冷卻,因此冷卻器溫度控制選擇在50 ℃左右。

2 主體設備設計結果

按照4萬噸/年甲苯硝化共沸塔回處理廢水的規模設計,進水量為6 t/h,水洗釜工藝控制溫度55 ℃[3]。

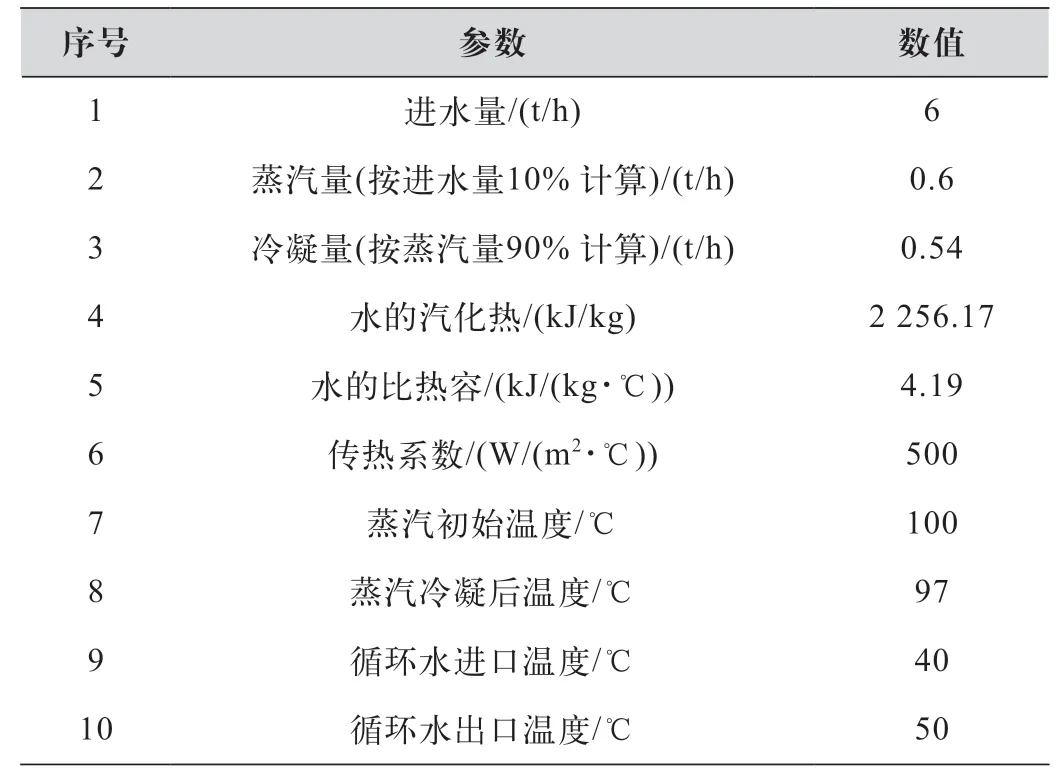

2.1 一級冷凝器的設計

一級冷凝器的設計依據如表6所示。根據表6參數計算出一級冷凝器的換熱面積為12.8 m2,選擇換熱面積為15 m2。

表6 一級冷凝器的設計依據

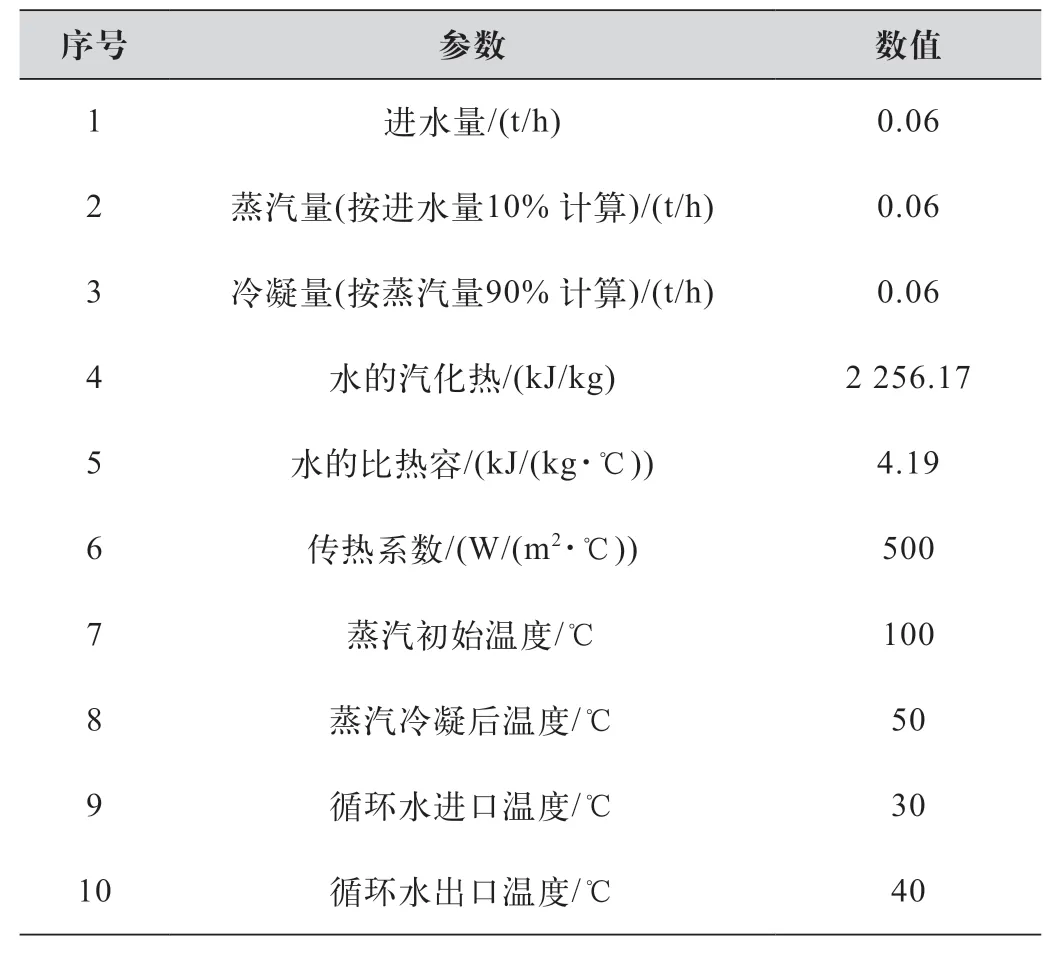

2.2 二級冷凝器的設計

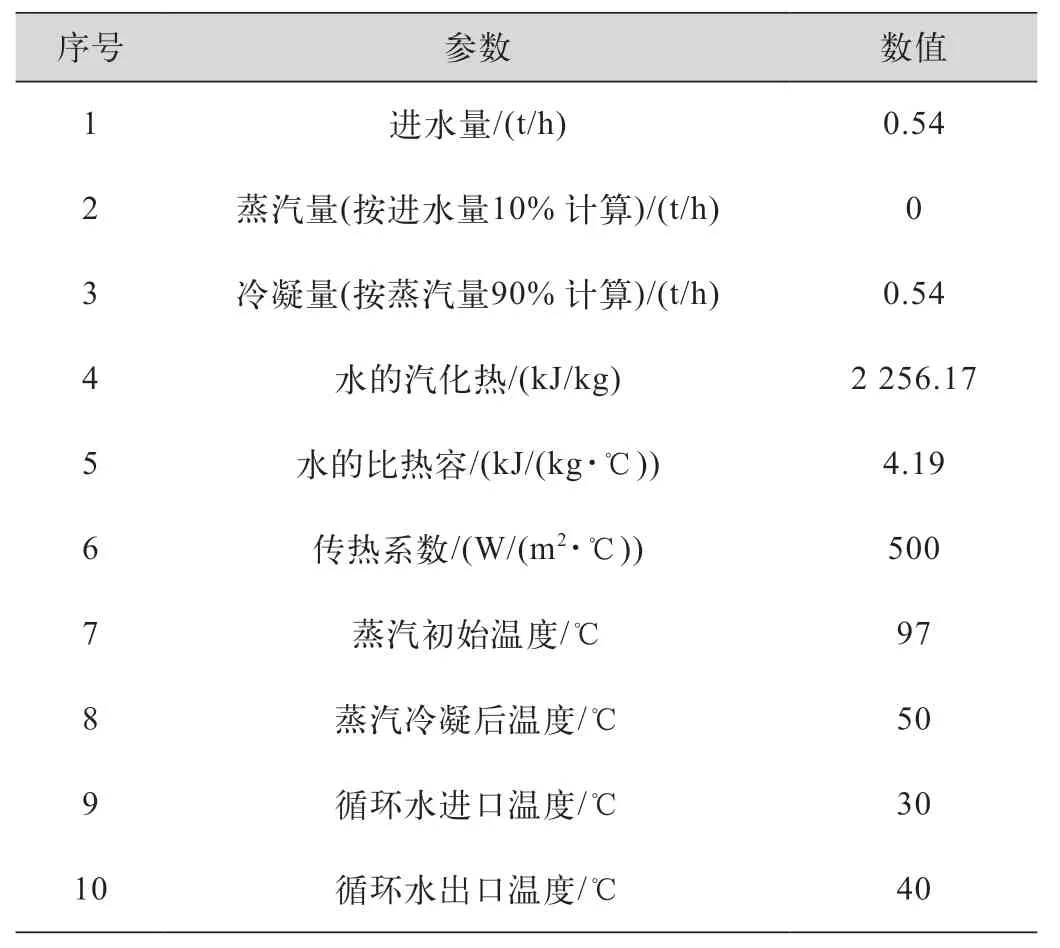

二級冷凝器的設計依據如表7所示。根據表7參數計算出二級冷凝器的換熱面積為3.34 m2,選擇換熱面積為4 m2。

表7 二級冷凝器的設計依據

2.3 冷卻器的設計

冷卻器的設計依據如表8所示。根據表8參數計算出二級冷凝器的換熱面積為1.4 m2,選擇換熱面積為2 m2。

表8 冷卻器的設計依據

綜上,按照4萬噸/年甲苯硝化共沸塔回處理廢水的規模設計,進水量為6 t/h,水洗釜工藝控制溫度55 ℃。選擇一級冷凝器的換熱面積為15 m2,二級冷凝器換熱面積為4 m2,冷卻器的換熱面積是2 m2,這樣可以達到有效的分開高低氨氮凝水的目的。

3 結語

本文提出了一種處理硝化廢水的思路,首先將硝化廢水經過共沸塔處理,回收凝水中的硝基甲苯和甲苯,殘液進入四效處理,經過四效處理后的凝水多數回用于水洗工段,少部分進入后續處理階段,處理達標后排入下游水處理廠,實現節水。在回收硝基甲苯和甲苯的同時,根據氨氮在水中的性質將氨氮分離開來,既降低回用水的氨氮,降低后續工段的處理壓力,又可回收部分氨水,實現資源回收。

通過以上思路,對現有設備進行優化,優化后的共沸塔頂部一級冷凝出水氨氮可降至2 000 mg/L以下,回用于水洗工段,實現廢水再次利用,二級冷凝出水氨氮50 000 mg/L以上,作為氨水使用。經過多次處理后的廢水氨氮實現遞減,實現了廢水經過后續蒸發后能夠連續穩定回用的目標。同時四效凝水用于水洗工段后實現總體節水率80%以上,氨氮的降低減少后續生化處理負荷50%以上。