智能控制技術在煤礦機電設備中的應用

李興民

(陜煤集團神木張家峁礦業有限公司,陜西神木 719300)

煤礦機電設備的運行環境復雜,且其實際運行情況直接關系著煤礦生產質量、效率以及安全性,因此,針對煤礦機電設備實施運行管理是必然選擇。現階段,依托智能控制技術展開煤礦機電設備管理受到更多關注,值得深入探討。

1 智能控制技術在煤礦機電設備中的應用前景分析

自動化、智能化為當前以及未來煤礦機電設備、煤礦生產的主流發展趨勢,從這一角度來看,智能控制技術在煤礦機電設備以及煤礦生產中有著極為理想的應用前景,支持著智慧煤礦的加速建設,同時實現對煤礦機電設備運行以及煤礦生產安全的更好維護。

2 煤礦機電設備中智能控制技術的應用價值性分析

①優化煤礦機電設備的整體運行效率。在煤礦機電設備中引入智能控制技術能夠促使煤礦機電設備的自我驅動系統表現出逐步完善的狀態,支持復雜任務的迅速、高質量完成,降低煤礦機電設備實際運行過程中的故障問題發生概率、頻率,從而達到提升煤礦機電設備整體運行效率與平穩程度的效果。②推動煤礦開采生產效率的持續提升。通過應用智能控制技術完成對煤礦機電設備運行的監管與維護,能夠促使傳統的人工管控操作逐步由自動化、智能化控制所替代,實現運行決策的自動化生成,推動著實際煤礦機電設備運行以及煤礦開采生產效率的提高。③促進煤礦開采安全風險的明顯下降。智能控制技術在煤礦機電設備運行管理中的應用促使設備自動化監管、遠程管理成為現實,不需要在井下以及工作現場安排更多的工作人員,降低人工巡檢次數,并逐步實現煤礦機電設備運行管理以及井下生產的無人化,因此在提高煤礦開采安全水平方面能夠顯現出較為理想的應用優勢。

3 煤礦機電設備中智能控制技術的具體應用路徑

3.1 智能控制技術在采煤機中的應用

在智能控制技術的支持下,采煤機在實際的礦井開采作業中能夠通過智能感知和人工遠程實時干預,促使“智能+遠程干預”這種采煤新方法的建立與落實成為現實,切實做到在礦井開采作業中“一人巡視、無人操作”的可視化遠程干預型智能采煤。同時,基于智能控制技術的采煤機還可以實現智能調高和工作面智能矯直控制技術,結合數據、視頻、三維虛擬自動推送技術的利用,為遠程干預操作人員構建起更加真實的工作環境,更好實現開采工作的“身臨其境”。

在實際礦井開采作業期間,相關工作人員可以根據生產工藝編制采煤程序,采煤機按照程序自動割煤,來實現采煤機記憶割煤+遠程干預。當支架跟機自動化功能轉入啟動狀態后,相應支架結構可以迅速依托紅外接收器完成對采煤機實際位置的自動、精準確定,并結合預設參數做出一系列動作,包括自動拉架、推溜、收打護幫板等。依托基于智能控制技術的采煤機的應用,促使整個礦井開采作業過程逐步轉入全面自動化狀態,促使井下無人操作逐漸成為現實,只需要在地面安排專業人員完成生產程序設定、監控及維修,即可實現礦井開采,提升礦井開采作業安全性以及實際工作效率的同時,避免產生更大的人工成本。

結合當前的生產實踐能夠了解到,通過應用基于智能控制技術的采煤機展開礦井開采作業,可以節約90%以上的人工成本,同時由于相應控制系統以及設備可以進行24h 持續不斷的運行與工作,不需要休息時間,同一天完成的工作量可以達到人工操作的3倍以上,因此能夠明顯提高煤礦的實際開采量,生產經濟效益理想。

3.2 智能控制技術在通風設備中的應用

通風設備是保證煤礦井下作業人員生命安全的重要機電設備,其運行管理以及監測工作的展開有著極高的現實價值,直接影響著礦井生產安全。為了確保通風設備能夠在井下生產期間長時間保持在正常穩定運行的狀態,在當前的工作實踐中,可以利用智能控制技術落實對井下通風設備的監管,促使在地面監測井下風門的運行狀態、遠程控制風門的開啟與關閉等功能成為現實,以替代安排專業人員進入現場進行通風設備運行狀態的巡視,提升通風設備監管工作的智能性。在此過程中,需要綜合利用自動化控制、網絡通訊、視頻監測、智能管控、語音廣播通信等技術,促使井下風門的運行監測、智能控制、遠程監控、語音通話等功能逐步形成,并在實際的通風設備監管控制中發揮出其重要作用,降低通風設備監管控制實際工作量,提升工作效率。

在傳統的基于人工巡視的通風設備監管控制中,需要安排專業人員定期對井下各地點風門進行巡視維護,風門出現故障時需多方逐級傳達后,巡檢工方可得知情況,而依托基于智能控制技術的通風設備及其配套監管系統的應用,能夠明顯降低人工巡檢工作量,提升通風設備監管控制工作的便捷程度。此時,一旦通風設備發生故障問題或是存在運行異常的現象,配套智能化監管系統可以迅速收集現場數據信息并將其傳遞至調動指揮中心,使值班人員及時掌握故障情況并組織處理,結合通風系統智能化監管系統實現對故障診斷程序的遠程啟動,提升通風設備故障問題處理效率以及質量水平,達到更好維護礦井生產通風設備運行安全性、平穩性的效果。

3.3 智能控制技術在礦井提升設備中的應用

礦井生產環境存在著復雜性明顯的特點,且煤礦開采慣性大、速度快,因此在實際的井下開采生產中,投放提升設備是必然選擇,其運行狀態能夠對整個礦井生產的效率、質量以及安全水平產生一定的影響,所以必須要著重落實對礦井提升設備運行的強化管控。通過在礦井提升設備中引入智能控制技術就能夠達到上述目標,可以達到驅動井下運輸設備運行穩定性提升的效果,實現井下運輸設備運行監測與管理工作的技術升級。依托雙PLC 完全控制技術、變頻矢量控制技術、通訊網絡技術等的綜合應用,能夠促使井下運輸設備的運行安全水平以及可靠程度表現出明顯提高的發展趨勢,促使井下運輸設備軟啟動、軟停車、連續平滑調速等功能成為現實,確保在不同提升工況條件下井下運輸設備均能夠保持正常運行的狀態,實現對井下運輸設備運行效率、管理控制精度的提升,也達到降低井下運輸設備實際制動能耗的效果,節能環保性更加明顯,也推動著對井下運輸設備運行的“無人值守”逐步成為現實。

在智能控制技術的支持下,可以自動實現對井下運輸設備運行狀態的檢查與監管,迅速定位故障問題或是運行異常發生位置并落實優化處理,實現井下運輸設備的長期性平穩運行;而針對一些難以自動完成處理的故障問題,可以第一時間將現場情況匯報至相關工作人員,保證及時安排專業人員高效落實故障處理與井下運輸設備的檢修,從而達到更好維護井下運輸設備運行平穩程度的效果,防止故障問題及其所造成負面影響的進一步擴大。同時,依托智能控制技術在井下運輸設備中的應用,還可以簡化工作流程,降低現實工作壓力,提高井下提升工作效率水平以及質量水平。

3.4 智能控制技術在井下運輸設備中的應用

智能控制技術在井下運輸設備中的應用促使相應機電設備的“一鍵啟停”成為現實,支持對井下運輸設備的遠程控制,在提高井下運輸工作效率以及安全水平方面發揮出較為理想的作用。實踐中,依托環網與無線網絡系統、無線通訊、工作面視頻、工作面智能語音及控制等技術手段的綜合應用,實現對井下運輸設備遠距離監控與控制的集成,完成對井下運輸設備實際運行情況的實時性監測控制,全面、及時、準確掌握井下運輸設備的運行速度、環境溫度、堆煤情況以及是否發生運行異常與故障(包括皮帶撕裂、跑偏等),并以此為參考確定井下運輸設備的運行方案,落實對井下運輸設備的遠程啟動或是保護停車、緊急停車,從而達到有效規避井下運輸設備發生無效運轉或是產生設備磨損與損壞問題頻繁發生的效果。同時,在應用智能控制技術落實對井下運輸設備運行的監管時,并不需要定期安排專業人員深入井下或是生產現場落實設備管理以及巡視,只需要在地面搭建控制中心并配置值班人員即可,真正意義上實現了對井下運輸設備運行的遠程監控、監管,推動整個煤礦生產工作效率以及智能化水平的提升,有效達到減少井下運輸設備運行故障發生概率的效果,在維護井下運輸設備運行以煤礦生產安全平穩性方面也發揮出較為理想的應用優勢。

3.5 智能控制技術在礦井生產機電設備綜合管理中的應用

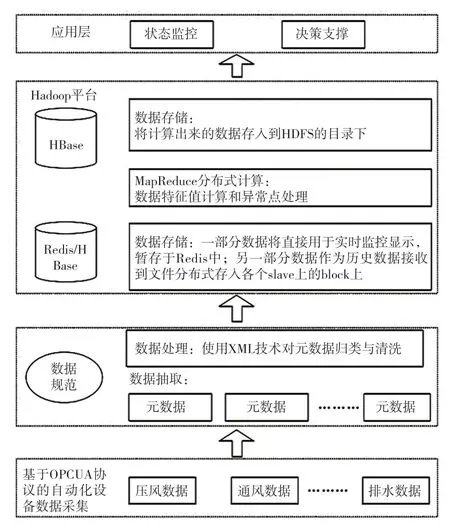

智能控制技術在煤礦機電設備中的應用促使對所有設備安全運行的集成化、統一化管理成為現實,結合物聯網技術、大數據技術、云計算技術、數字孿生技術、“工業互聯網+”、現實增強技術等,驅動著以“煤礦設備自動化系統管控云平臺+煤礦智能化綜合解決方案”為核心的智慧煤礦綜合管控平臺(圖1)的搭建,為煤礦機電設備的全生命周期管理提供良好的技術與平臺支持,實現煤礦機電設備的運行自動化、運維智能化、故障處理實時化及動態化、管理運營智能化與數據化,驅動著煤礦生產及管理的智慧化發展。

圖1 智慧煤礦綜合管控平臺總體方案設計

對于智慧煤礦綜合管控平臺而言,其煤礦監控與自動化系統中的主要通風機監控系統、壓風機監控系統、煤礦排水監控系統、煤礦供電監控系統、帶式輸送機運輸監控系統、立井提升監控系統、斜井提升監控系統等21個子系統與22個煤礦安全生產經營管理信息子系統、安全管控系統數據統一接入,實現各個子系統之間數據互通、數據共享,打造“智慧煤礦大腦”解決方案,并對外形成標準化、統一的數據訪問接口和通信協議。在該系統的支持下,煤礦機電設備的三維運行監控、管網管理可視化、設備運行過程可視化及應急遠程響應成為現實,且在實際的煤礦機電設備使用管理階段,能夠確保智能化管理操作貫穿于煤礦機電設備使用壽命的全過程,從煤礦機電設備的需求申請、采購、使用、備件庫存、檢修、保養、潤滑、三預報警、故障維修直到設備淘汰的整個過程中,對煤礦機電設備實施全面合理的管理和監控。根據相關數據顯示,該平臺可使煤礦連續生產保障能力(煤炭產量)提升10%~30%,設備使用壽命提升30%,人員減少5~10名,設備保障次生災害降低30%。

4 結束語

自動化、智能化為當前以及未來煤礦機電設備、煤礦生產的主流發展趨勢,且在煤礦機電設備運行管理以及煤礦生產中應用智能控制技術有著極高的價值性。智能控制技術的使用優勢明顯,支持著采煤機、通風設備、礦井提升設備、井下運輸設備等煤礦機電設備運行管控的智能化、自動化建設,加速推進了煤礦機電設備運行管理的無人化發展以及煤礦生產的智能化發展,為智慧煤礦建設提供了技術支持。