對新型連續制粒和干燥系統的考察

文/ Dr.Robin Meier M.Sc.Daniel Emanuele

本文作者Dr.Robin Meier就職于L.B.Bohle Maschinen + Verfahren GmbH(德國)公司;M.Sc.Daniel Emanuele系德國多特蒙德應用科學大學理學碩士。

制藥行業正期望能從連續生產中獲得更多收益——通過運用過程分析技術(PAT),制藥企業可以對生產過程實行更為密切的監控,從而生產出質量更高的產品。除此之外,連續生產還能幫助制藥企業降低生產成本,提高企業對過程的把控能力及藥品的安全性。

顆粒干燥在連續生產工藝中也是非常重要的環節。這是因為在干燥過程中可以實現一些特定工藝,如改善流動性、防止離析、減少灰塵等。然而,目前市面上還沒有能夠滿足制藥質量要求的連續式干燥器。對于連續式干燥器來說,顆粒在干燥器中停留的時間要短,停留的時間分布也要窄,如此才能確保精準地去除有缺陷的產品,而不必丟棄批次中的大部分產品。此外,狹窄的停留時間分布還提高了連續過程中材料的可追溯性,使得從成品片劑追溯到原材料或由原材料追溯到成品片劑都變得更為簡單。另外,干燥的均勻性也是對干燥器的一項重要考察指標;必須確保在整個工藝過程中對于所有顆粒(尤其是大小不同的顆粒)進行的干燥都是可重復的。

本文講述并研究了一種新型的、真正的連續式干燥器,其設計滿足了上述提出的所有質量要求。該干燥器是QbCon?1的一部分——QbCon?1是一個用于研發的系統,它實現了在一個完全集成的機械和自動化單元內,通過濕法制粒和干燥進行實驗室規模的完全連續顆粒生產。

本文進行了一次耐久性試驗,通過對生產顆粒的關鍵質量屬性進行分析,研究了QbCon?1的制粒和干燥性能,并證明了其在連續生產領域的適用性。

1.實驗材料和方法

1.1 實驗材料

制粒粉末:由α-乳糖-水合物、微晶纖維素和聚維酮組成的粉末混合物(比例為80:17:3);制粒液:純化水;除此之外,實驗還采用了藍色的水溶性染料FD&C Blue No.1來評估顆粒物在干燥器中的停留時間分布。

1.2 實驗系統(QbCon? 1)概述

3種粉末在實驗室混粉機中以15 rpm的速度混合。顆粒是在一個完全連續的過程中生產的。QbCon?1(如圖1所示)是一個具有完全集成的軟件和單元操作功能的系統,由L.B.Bohle和Gericke提供的不同組件組成:L.B.Bohle提供了液體進料、濕法制粒、干燥以及自動化組件,Gericke則提供了粉末進料組件。粉末和液體的進料、濕法制粒和干燥都可以在一個完全連續的過程步驟中進行,而不會出現中斷。

圖1 能夠連續生產顆粒的集成系統QbCon? 1

在本試驗中,使用的粉末混合物會被裝入稱重式送粉器,并以1 kg/h的速度被加入QbCon?1雙螺桿制粒機的第一區。而制粒液則會通過一個高壓泵,由一個內徑為0.25 mm的噴嘴送入制粒機的第二區;液體進料速度由科里奧利流量計控制在4 g/min,系統最終會使顆粒的水分含量達到24%。在雙螺桿制粒過程中,粉末和液體被連續送入兩個協同旋轉的螺桿。這兩種成分會被進行連續輸送、混合以及剪切,最終生成濕顆粒,然后離開制粒機。

濕顆粒離開雙螺桿制粒機后,會通過直接連接通道落在連續干燥器的分配板上,然后立即受到熱空氣的影響,并在振動激勵的作用下向出口方向輸送。通過空氣和振動后,顆粒物的流化程度非常低,僅是剛好可以進行水平輸送的程度。實驗期間的供氣溫度和供氣量分別為80℃和20 Nm3/h。

顆粒的輸送和氣流都是獨立可調的。因此,顆粒的干燥效果可以通過調節氣流、供氣溫度以及輸送速度來控制。QbCon?1采用了基于新原理的清潔過程,其排風的過濾器表面可以持久地避免粘連粉末。憑借此項技術,系統實現了無中斷工藝的連續制粒。最終,干燥的顆粒會通過一個氣動閥離開QbCon?1,在這之后,實驗人員便可以對顆粒進行分析和處理。系統也為NIR探頭或任何其他類似的探頭準備了機械接口,通過這些探頭也可以進行在線質量測定,方便實驗人員根據顆粒的質量(如水分、活性成分含量或產品溫度)對工藝進行控制。

1.3 實驗測量參數及方法

本研究的重點是QbCon?1的干燥過程。針對下述過程數據進行了長期測試:在2.5 h內,每隔一定時間取樣,對顆粒的質量參數進行測量。

(1)殘余水分含量

顆粒的殘留水分是根據收集的樣品(約3 g)的干燥損失來確定的。為此,實驗人員使用了一臺水分分析儀在105℃的干燥溫度下進行了測量。測量的終止標準是顆粒在60 s內質量損失<1 mg。對每個樣品的分析都是一式三份。

(2)顆粒尺寸分布

實驗人員使用了一臺光電分析儀(CPA 2-1)來研究顆粒的尺寸分布。他們通過一個自動控制的振動進料器將10 s內收集的干燥顆粒樣品送入測量區,并用一臺線掃描相機確定顆粒大小并自動將其傳送到連接的軟件里進行處理。為了方便評估,分析時將顆粒分為了呈Q3分布的10%、50%以及90%這3個大小量級。

(3)停留時間分布

實驗人員使用ExtruVis 3測量顆粒在連續干燥器中的停留時間分布。該設備由一個工業相機、一個用于持續照亮被記錄房間的環形燈以及一個用于評估數據的特殊軟件組成。

2.實驗結果與討論

在整個實驗中,連續制粒和干燥是在無中斷或無干擾過程的情況下進行的,進料、制粒和干燥的關鍵工藝參數始終保持一致。

(1)殘余水分含量

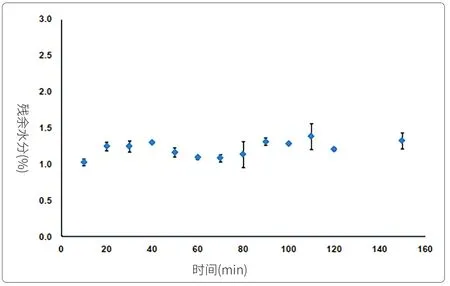

殘留水分是干燥顆粒的一個關鍵質量參數。波動過大和數值過高的殘留水分含量會導致下游工藝產生問題,如污染篩面、片劑含量發生變化以及顆粒連續進料困難等。圖2顯示了在連續干燥2.5 h后生產的顆粒的殘留水分。原材料的初始水分含量為1.28%。實驗期間,顆粒的殘留水分含量一直在1.02%和1.38%之間波動,平均值為1.21 ± 0.11%,結果較為一致且可重復性高。本實驗通過LOD測量殘留水分含量,這種波動范圍就結果來說是比較優秀的,可以被視為波動非常低。通過圖2,也可以看到干燥后的顆粒的水分含量很低,以至于一些顆粒的水分含量低于原材料的水分含量,證明系統的干燥非常有效。這一結果對于生產水分敏感的產品來說可能是非常重要的。如果認為干燥后的殘余水分含量太低,也可以調整工藝,通過縮短干燥時間(即停留時間),降低溫度和空氣流速,以得到更高的殘余水分含量。

圖2 在2.5 h的連續干燥過程中顆粒的殘余水分含量(每個時間點測量3次,圖中顯示的是平均值±標準偏差)

(2)顆粒尺寸分布

除了殘余水分含量外,保持一致的顆粒尺寸分布對于顆粒的進一步加工來說也意義重大。圖3顯示了顆粒在10%、50%以及90%的量級下的尺寸分布。可以看到,經過連續的制粒和干燥過程,顆粒的尺寸分布非常一致。在10%和50%的量級下,顆粒的尺寸波動非常低(平均值分別為298 μm和726 μm)。在90%量級下,波動呈現雙螺桿制粒的典型特征:雖然在這些實驗結果中,其波動的絕對差值最高,但實際上的整體波動是最小的,相對標準偏差僅為6%。因此,在90%量級下的波動(平均值為1805 μm)是可以接受的。此外,為了獲得更窄的尺寸分布,過大的顆粒通常會在干燥步驟后被單獨分類。

圖3 在2.5 h的連續干燥過程中,不同量級的顆粒的尺寸分布

(3)停留時間分布

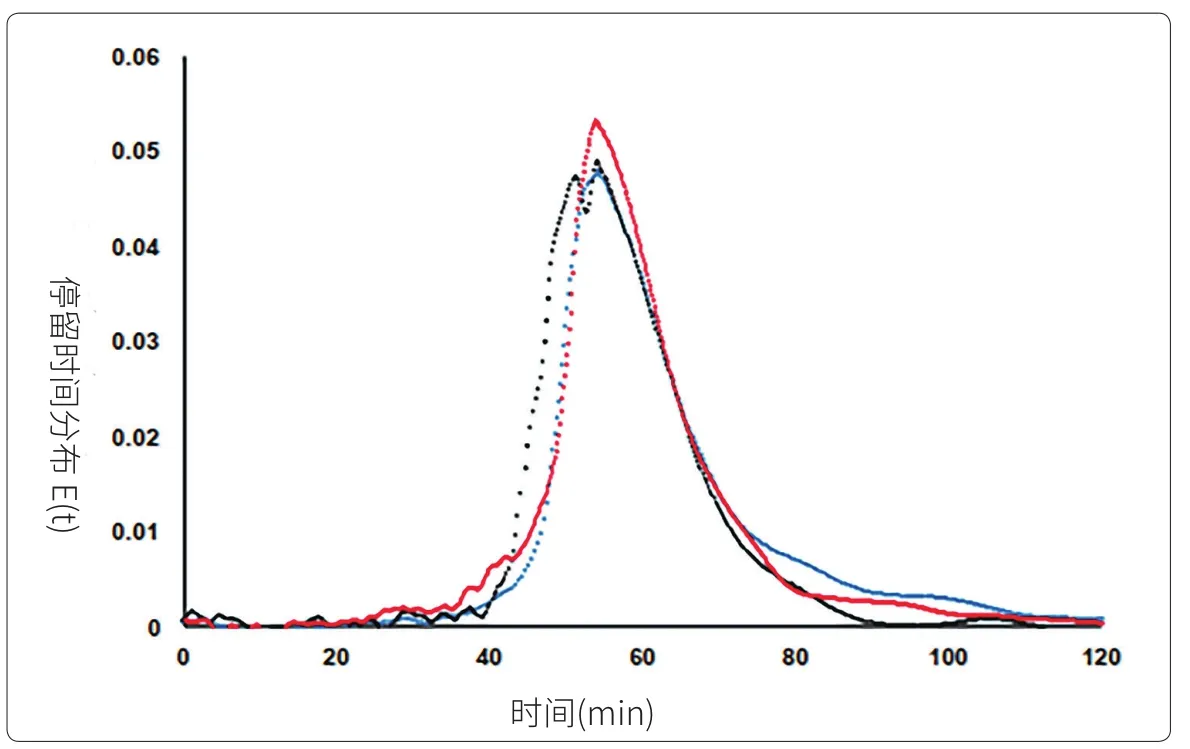

顆粒物在干燥器中的停留時間決定了潮濕的顆粒物暴露在干燥氣流中的時間。因此,恒定的停留時間分布對于保持穩定的干燥結果來說是非常重要的。盡管僅憑上述殘留水分含量和顆粒尺寸分布的測量結果已經能夠判斷本實驗中顆粒的停留時間是恒定的,但對連續干燥器中的停留時間進行更為詳細的測量仍是非常必要的,因為這有助于研究工藝的放大過程,以及解決如何在完全連續的過程中對有問題的材料進行卸料的問題。圖4顯示了耐久實驗開始、中間時段和結束時顆粒在干燥器中的停留時間分布。可以看到,這3條曲線幾乎是一致的,3次試驗的平均停留時間分別為57 s、61 s以及63 s,這對連續干燥來說是非常短暫的。在如此短的停留時間里,顆粒的殘留水分含量仍非常低,這表明在系統中,干燥空氣高效地流經了顆粒。

圖4 當 t=0 min(紅色)、t=75 min(黑色)和t=150 min(藍色)時,顆粒在連續干燥器中的停留時間分布

3.結語

本文在實驗室規模上對一個連續生產和干燥顆粒的新系統進行了實驗研究。實驗結果表明了這種使用流化床的新型干燥工藝有著巨大的潛力。由于顆粒在系統中的停留時間很短,并且停留時間分布較窄,所以即使是在不同的顆粒尺寸量級下,系統也能實現顆粒的持續干燥。另外,在整個工藝時間內,顆粒的尺寸分布始終保持恒定。迄今為止,這樣的結果在連續濕法制粒領域是較為罕見的,充分證明了本系統的優越性。QbCon?1采用了創新的干燥工藝,可以在線跟蹤生產過程,這將使其成為制藥企業引進連續濕法制粒的理想設備。