藍晶石尾礦對天然橡膠膠料性能的影響

文 淵,李 鎮,胡 珊,何瀏偉

(1.武漢金發科技有限公司,湖北 武漢 430000;2.中國地質大學 材料與化學學院,湖北 武漢 430000)

天然橡膠(NR)由于具有高彈性和較好的絕緣性能、耐磨性能、水和氣體阻隔性能、抗拉伸性能和塑性等特點,在工業、農業、交通業、醫藥衛生和生活用品等方面均有廣泛應用。NR在拉伸過程中會發生結晶現象,其結晶性能使含惰性填料的硫化膠在拉伸過程中具有極高的強度,活性填料則可提高硫化膠的硬度、定伸應力和耐磨性能[1-3]。

為提高橡膠制品的物理性能,同時降低其生產成本,通常需在膠料中填充填料[4-7]。藍晶石尾礦的主要成分類似云母,其獨特的片狀結構和理化性能可使其作為填料替代傳統的高嶺土、滑石粉和碳酸鈣,以提高橡塑材料的強度和綜合性能。

本工作研究藍晶石尾礦粒徑、用量及改性對NR膠料性能的影響,以期為藍晶石尾礦的高質化應用提供參考。

1 實驗

1.1 主要原材料

NR,SCR WF,海南天然橡膠產業集團股份有限公司產品;藍晶石尾礦,河南南陽某藍晶石礦廠產品;氧化鋅、硬脂酸和硫黃,分析純,國藥集團化學試劑有限公司產品;防老劑4010NA,工業級,浙江黃巖浙東橡膠助劑有限公司產品;操作油,工業級,深圳中潤通化工有限公司產品;促進劑CBS,工業級,東北助劑化工有限公司產品。

1.2 主要設備和儀器

TY-160型開煉機,江蘇天源試驗設備有限公司產品;KY6002型無轉子硫化儀,揚州市江都區開源試驗機械廠產品;HPE-63型半自動平板硫化機,上海西瑪偉力橡塑機械有限公司產品;LX-A型硬度計,上海倫捷機電儀表有限公司產品;AI-7000S1型伺服控制拉力試驗機,高鐵檢測儀器(東莞)有限公司產品;JSM-5610LV型掃描電子顯微鏡(SEM),日本電子株式會社產品。

1.3 配方

NR 100,藍晶石尾礦 變粒徑、變量、變改性劑,氧化鋅 5,硬脂酸 1,防老劑4010NA 1,操作油 1,硫黃 2.5,促進劑CBS 1.5。

試驗所用藍晶石尾礦粒徑[D90(累計分布達到90%的粒徑)]分別為53.93,27.44,12.92,5.60,2.75 μm;藍晶石尾礦用量分別為30,40,50,60,70份;藍晶石尾礦改性劑分別為硬脂酸、鋁酸酯、棕櫚酸和偶聯劑KH-550,改性劑用量為藍晶石尾礦用量的2%。

1.4 試樣制備

膠料在開煉機上混煉,混煉工藝為:生膠在開煉機上塑煉包輥后分次加入小料、填料、操作油,待膠料吃粉完畢后割膠,再加入促進劑和硫黃,薄通5—6次,調節輥距并下片。混煉膠陳化8 h后使用。

混煉膠在平板機上硫化,硫化條件為180℃×8 min。

1.5 分析測試

(1)硫化特性:按照GB/T 16584—1996《橡膠用無轉子硫化儀測定硫化特性》進行測試,試驗溫度為180 ℃。

(2)邵爾A型硬度:按照GB/T 531.1—2008《硫化橡膠或熱塑性橡膠 壓入硬度試驗方法 第1部分:邵氏硬度計法(邵爾硬度)》進行測試。

(3)拉伸性能:按照GB/T 528—2009《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》進行測試,拉伸速率為500 mm·min-1。

(4)撕裂強度:按照GB/T 529—2008《硫化橡膠或熱塑性橡膠撕裂強度的測定》(褲形、直角形和新月形試樣)進行測試,褲形試樣,拉伸速率為500 mm·min-1。

(5)形貌分析:采用SEM對試樣撕裂斷面形貌進行觀察,斷面經噴金處理。

2 結果與討論

2.1 不 同粒徑藍晶石尾礦的NR硫化膠的物理性能

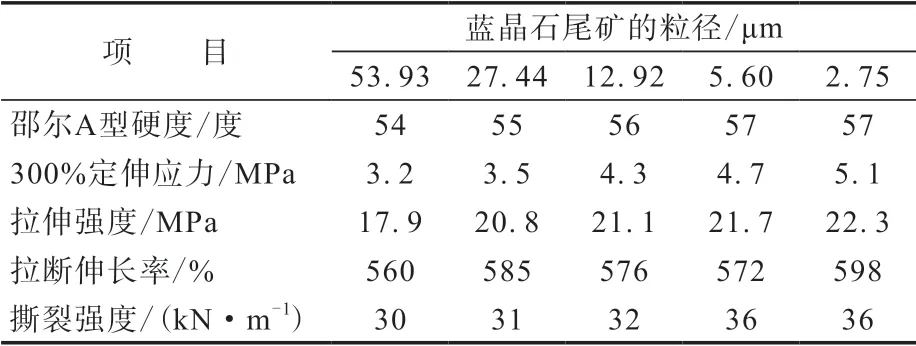

不同粒徑藍晶石尾礦的NR硫化膠的物理性能如表1所示(藍晶石尾礦的用量為50份)。

從表1可以看出:隨著藍晶石尾礦粒徑的減小,NR硫化膠的邵爾A型硬度、300%定伸應力、拉伸強度、撕裂強度增大,拉斷伸長率變化不大;在試驗范圍內,當藍晶石尾礦粒徑為2.75 μm時,NR硫化膠的300%定伸應力為5.1 MPa,拉伸強度為22.3 MPa,拉斷伸長率為598%,撕裂強度為36 kN·m-1,綜合物理性能最佳。這是因為小粒徑藍晶石尾礦比表面積大、表面活性強,其與NR基體界面產生良好的包覆作用,同時小粒徑藍晶石尾礦結構度低、剛性空心微球彈性模量高,因而小粒徑藍晶石尾礦填充的NR硫化膠的物理性能好[8-9]。

表1 不同粒徑藍晶石尾礦的NR硫化膠的物理性能Tab.1 Physical properties of NR vulcanizates with different particle size kyanite tailings

2.2 不 同用量藍晶石尾礦的NR硫化膠的物理性能

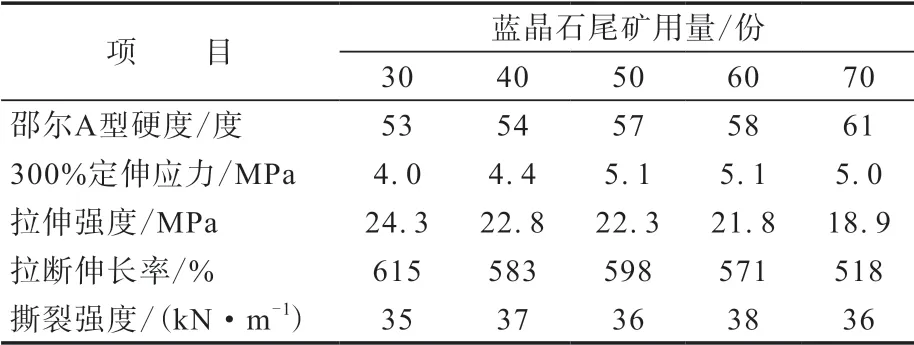

不同用量藍晶石尾礦的NR硫化膠的物理性能如表2所示(藍晶石尾礦粒徑為2.75 μm)。

表2 不同用量藍晶石尾礦的NR硫化膠的物理性能Tab.2 Physical properties of NR vulcanizates with different dosage kyanite tailings

從表2可以看出:隨著藍晶石尾礦用量的增大,NR硫化膠的邵爾A型硬度增大,拉伸強度、拉斷伸長率減小,300%定伸應力、撕裂強度先增大后減小;藍晶石尾礦用量為50份時,NR硫化膠的300%定伸應力、拉伸強度、拉斷伸長率和撕裂強度較大,綜合物理性能較好。分析認為,藍晶石尾礦與NR的結合包含物理吸附和化學結合,物理吸附是范德華力,化學結合是藍晶石尾礦的活性點與NR化學反應形成凝膠,這是藍晶石尾礦補強的主要因素,即凝膠能夠提高硫化膠的物理性能。因此,隨著藍晶石尾礦用量的增大,形成的凝膠增多,NR硫化膠的物理性能提高;但當藍晶石尾礦超過一定用量時,在NR中未分散的藍晶石尾礦形成集聚體,導致NR硫化膠的物理性能下降[10-12]。

2.3 不同改性劑改性藍晶石尾礦的NR膠料的性能

2.3.1 硫化特性

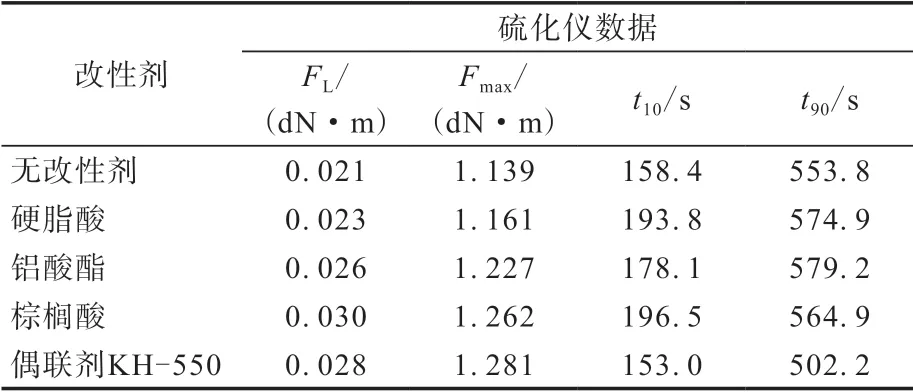

不同改性劑改性藍晶石尾礦的NR膠料的硫化特性如表3所示(藍晶石尾礦粒徑為2.75 μm,用量為50份)。

表3 不同改性劑改性藍晶石尾礦的NR膠料的硫化特性Tab.3 Vulcanization characteristics of NR compounds with kyanite tailings modified by different modifiers

從表3可以看出:藍晶石尾礦改性后NR膠料的FL和Fmax增大;硬脂酸、鋁酸酯和棕櫚酸改性藍晶石尾礦的NR膠料的t10和t90延長,偶聯劑KH-550改性藍晶石尾礦的NR膠料的t10縮短至153.0 s,t90縮短至502.2 s。分析認為,改性劑中含有的反應基團能與藍晶石尾礦表面的羥基或表面的金屬氧化物生成共價鍵或形成氫鍵,且改性劑的表面能較低,潤濕能力較高,能均勻地分布在藍晶石尾礦表面,提高藍晶石尾礦與NR的相容性和分散性[13]。

2.3.2 物理性能

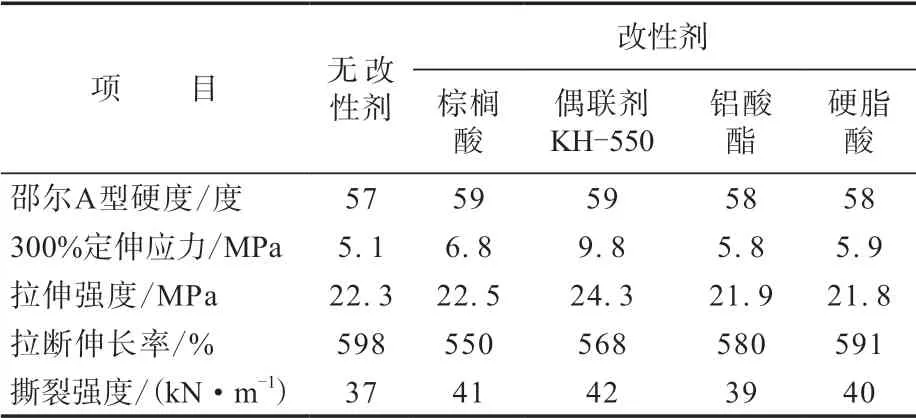

不同改性劑改性藍晶石尾礦的NR硫化膠的物理性能如表4所示(藍晶石尾礦粒徑為2.75 μm,用量為50份)。

從表4可以看出:藍晶石尾礦改性后NR硫化膠的邵爾A型硬度、300%定伸應力、撕裂強度均增大,拉斷伸長率變化不顯著,棕櫚酸和偶聯劑KH-550改性藍晶石尾礦的NR硫化膠的拉伸強度增大,鋁酸酯和硬脂酸改性藍晶石尾礦的NR硫化膠的拉伸強度略減小;棕櫚酸、偶聯劑KH-550改性藍晶石尾礦的NR硫化膠的綜合物理性能較好,偶聯劑KH-550改性藍晶石尾礦的NR硫化膠的300%定伸應力、拉伸強度和撕裂強度最大,分別為9.8 MPa,24.3 MPa和42 kN·m-1。分析認為,改性劑的極性端與填料結合,而非極性端與橡膠結合,從而使填料與橡膠形成網絡結構,進而提高膠料的力學性能,尤其是定伸應力和撕裂強度,這是填料對橡膠的補強的直接表現[14-16]。

表4 不同改性劑改性藍晶石尾礦的NR硫化膠的物理性能Tab.4 Physical properties of NR vulcanizates with kyanite tailings modified by different modifiers

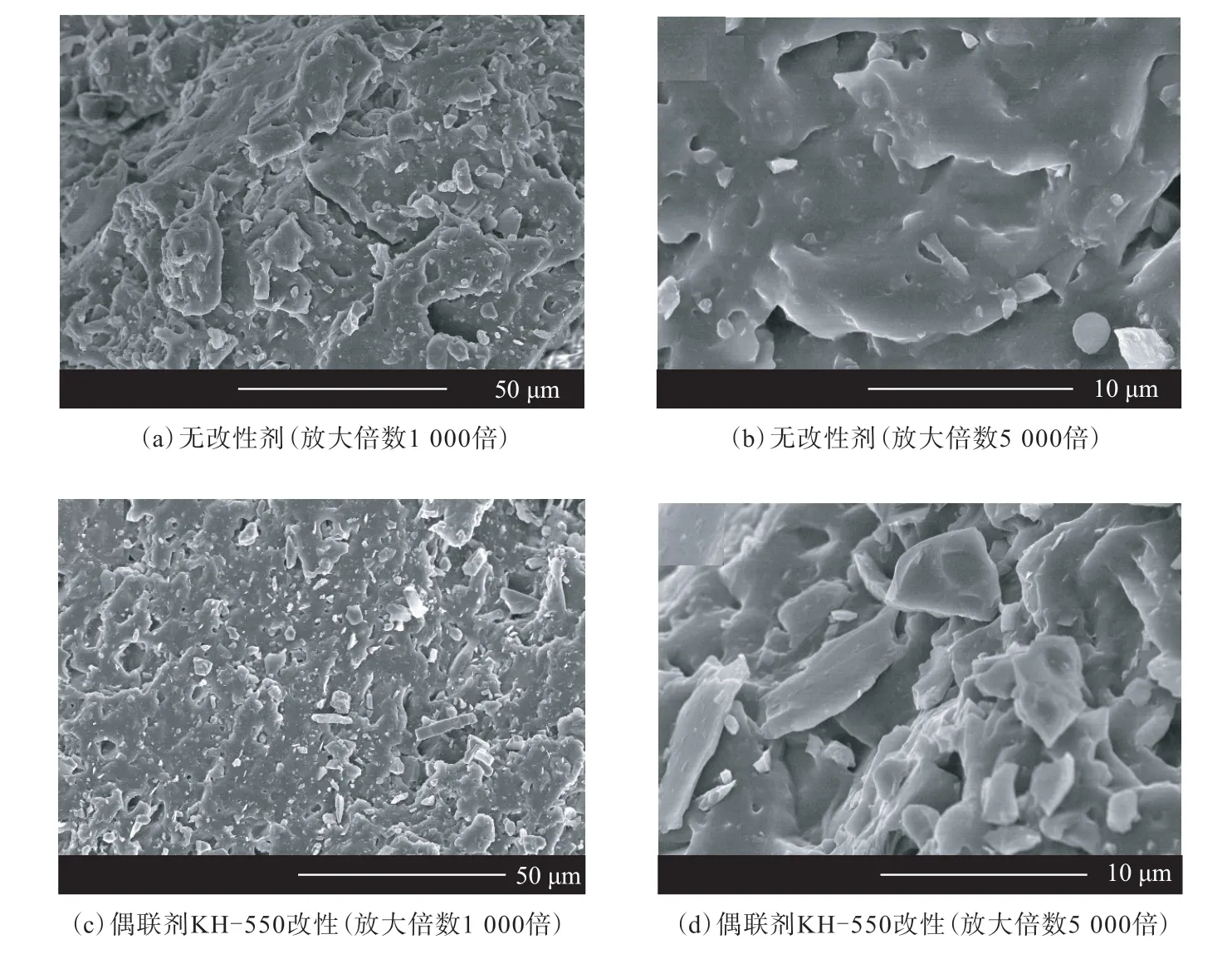

2.4 藍 晶石尾礦改性對NR硫化膠撕裂斷面形貌的影響

藍晶石尾礦改性對NR硫化膠撕裂斷面形貌的影響如圖1所示(藍晶石尾礦粒徑為2.75 μm,用量為50份)。

從圖1可以看出:偶聯劑KH-550改性藍晶石尾礦的NR硫化膠的撕裂斷面較為粗糙、致密;未改性藍晶石尾礦的NR硫化膠的撕裂斷面較為平滑、疏松。這是因為未改性藍晶石尾礦與NR相容性差,兩者界面粘結不佳,NR硫化膠試樣在進行撕裂試驗時隨著NR大分子鏈被拉斷,藍晶石尾礦粉體脫離撕裂端口兩邊的NR,撕裂斷面較為平滑、疏松;偶聯劑KH-550改性藍晶石尾礦與NR粘結較好,NR硫化膠試樣在進行撕裂試驗時NR大分子被拉斷,而藍晶石尾礦粉體的一端仍粘附在NR中,撕裂斷面較為粗糙、致密[17-18]。

圖1 藍晶石尾礦改性對NR硫化膠撕裂斷面形貌的影響Fig.1 Effect of kyanite tailings modification on tear section morphologies of NR vulcanizates

3 結論

(1)未改性藍晶石尾礦粒徑為2.75 μm、用量為50份時,NR硫化膠的綜合物理性能最佳。

(2)改性藍晶石尾礦(粒徑為2.75 μm)的NR膠料的FL和Fmax增大;硬脂酸、鋁酸酯和棕櫚酸改性藍晶石尾礦的NR膠料的t10和t90延長,硅烷偶聯劑KH-550改性藍晶石尾礦的NR膠料的t10和t90縮短。

(3)偶聯劑KH-550改性藍晶石尾礦(粒徑為2.75 μm)的NR硫化膠的300%定伸應力、拉伸強度和撕裂強度最大,分別為9.8 MPa,24.3 MPa和42 kN·m-1,綜合物理性能最佳。

(4)偶聯劑KH-550改性藍晶石尾礦與NR的粘結較好,其NR硫化膠的撕裂斷面較為粗糙、致密。