渦扇發(fā)動機(jī)壓縮系統(tǒng)部件特性與匹配數(shù)值仿真

張耀光,馬慶巖,陳 雷,楊 琳,史文斌

(1.中國航發(fā)沈陽發(fā)動機(jī)研究所,沈陽 110015;2.中國人民解放軍31434部隊,沈陽 110015)

0 引言

航空渦扇發(fā)動機(jī)壓縮系統(tǒng)一般包括低壓壓氣機(jī)(風(fēng)扇)、中介機(jī)匣和高壓壓氣機(jī)。隨著發(fā)動機(jī)技術(shù)的進(jìn)步,壓縮系統(tǒng)發(fā)展趨勢是氣動負(fù)荷不斷增高,軸向尺寸不斷縮短,這必然造成壓縮系統(tǒng)各子部件之間氣動干涉增強(qiáng),給各部件之間性能匹配帶來風(fēng)險,從而影響發(fā)動機(jī)壓縮系統(tǒng)綜合性能。傳統(tǒng)的壓縮系統(tǒng)氣動設(shè)計和穩(wěn)定性分析都是基于單獨(dú)部件,并沒有將壓縮部件放在發(fā)動機(jī)整機(jī)環(huán)境中進(jìn)行氣動性能評估,而這樣造成的結(jié)果往往是部件單獨(dú)性能較好,但當(dāng)各部件組合在一起時的性能往往低于預(yù)期。Cumpsty[1]的研究表明,相對于葉型設(shè)計,部件之間不匹配是導(dǎo)致性能不好的更重要因素。因此研究整機(jī)環(huán)境中各部件特性與匹配是近年來的重點(diǎn)研究方向。

目前對整機(jī)環(huán)境中壓縮系統(tǒng)性能的預(yù)測包括以下2種方法。一種方法是通過相關(guān)理論和大量經(jīng)驗建立壓縮系統(tǒng)各部件之間的相關(guān)數(shù)學(xué)模型[2-4],優(yōu)點(diǎn)是計算速度快,缺點(diǎn)是模型精度對經(jīng)驗依賴很強(qiáng),而且無法給出流場細(xì)節(jié)的變化,不利于探究規(guī)律形成理論指導(dǎo),目前該方法大多應(yīng)用于部件穩(wěn)定性的研究[5,6];另一種方法是3維數(shù)值模擬方法,能提供完整的流場信息,加深對流動機(jī)理的認(rèn)識[7]。隨著計算機(jī)技術(shù)和計算流體力學(xué)的發(fā)展,基于雷諾平均Navier-Stokes(Reynolds Average Navier-Stokes)方程的數(shù)值方法已成為流體工程領(lǐng)域廣泛使用的分析手段。Sayma等[8]對某渦扇發(fā)動機(jī)低壓壓縮系統(tǒng)(進(jìn)氣道、風(fēng)扇、中介機(jī)匣和出口導(dǎo)流葉片)進(jìn)行3維定常數(shù)值模擬計算,將常規(guī)計算域向進(jìn)、出口方向延伸,通過調(diào)整內(nèi)外涵流路出口面積來模擬試驗過程中的節(jié)流,通過上述方法使壓縮系統(tǒng)計算邊界條件更接近試驗條件,因此對風(fēng)扇喘振邊界預(yù)測與試驗值更為接近,為研究顫振和旋轉(zhuǎn)失速等提供更真實(shí)的流場;Turner等[9-10]研究了GE90發(fā)動機(jī)的高壓壓氣機(jī)、燃燒室和渦輪之間的耦合影響,而壓縮系統(tǒng)采用“弱耦合”計算方式,即分別對各部件進(jìn)行單獨(dú)數(shù)值計算,部件之間影響通過進(jìn)、出口邊界條件來傳遞,但該計算方式與壓縮系統(tǒng)實(shí)際工作并不相符。在中國,陳云永[11]、李曉娟等12]分別對大涵道比風(fēng)扇/增壓級進(jìn)行數(shù)值模擬計算,研究風(fēng)扇轉(zhuǎn)子葉尖間隙及外涵靜子后掠對風(fēng)扇/增壓級氣動性能影響;闕曉斌等[13]對某2級風(fēng)扇、中介機(jī)匣、4級高壓壓氣機(jī)及外涵組成的緊湊壓縮系統(tǒng)性能進(jìn)行“強(qiáng)耦合”數(shù)值計算分析,即將壓縮系統(tǒng)整體作為1個計算域進(jìn)行數(shù)值計算,探討了雙涵雙軸壓縮系統(tǒng)氣動性能評估方法及邊界條件給定方法,獲取了風(fēng)扇及高壓壓氣機(jī)的設(shè)計轉(zhuǎn)速特性,研究了涵道比變化對風(fēng)扇特性影響及內(nèi)涵背壓變化對壓氣機(jī)、風(fēng)扇性能影響,但沒有給出部件單獨(dú)特性和整機(jī)環(huán)境中特性的差異以及風(fēng)扇/壓氣機(jī)轉(zhuǎn)速、可調(diào)葉片角度對風(fēng)扇/壓氣機(jī)性能的影響。

本文對某3級風(fēng)扇、中介機(jī)匣和多級高壓壓氣機(jī)組成的雙涵雙軸壓縮系統(tǒng)進(jìn)行聯(lián)合數(shù)值仿真計算,對整機(jī)環(huán)境下的部件特性與匹配展開研究。

1 研究對象及方法

1.1 研究對象

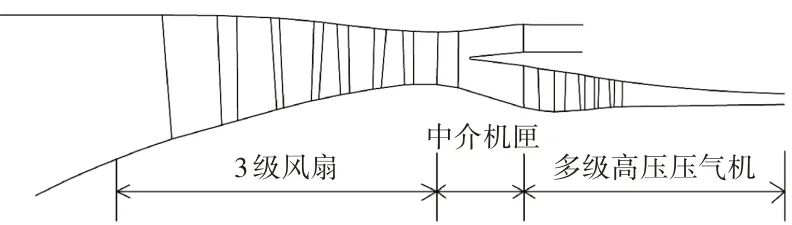

某雙涵雙軸壓縮系統(tǒng)包括3級風(fēng)扇、中介機(jī)匣和多級高壓壓氣機(jī),壓縮系統(tǒng)流路如圖1所示。高壓壓氣機(jī)只給出前2級葉片子午投影,風(fēng)扇和高壓壓氣機(jī)帶進(jìn)口可調(diào)導(dǎo)流葉片。

圖1 壓縮系統(tǒng)流路

1.2 數(shù)值方法

采用3維商業(yè)數(shù)值模擬軟件對該壓縮系統(tǒng)進(jìn)行定常單通道聯(lián)合數(shù)值仿真計算。葉片拓?fù)浣Y(jié)構(gòu)采用H-O-H型結(jié)構(gòu)化網(wǎng)格,對靠近壁面網(wǎng)格加密,保證葉片壁面和端壁第1層網(wǎng)格滿足20<y+<50。網(wǎng)格總數(shù)為1000萬左右,單排葉片網(wǎng)格量為30萬左右,計算域網(wǎng)格如圖2所示。

圖2 計算域網(wǎng)格

求解基本控制方程為雷諾平均3維N-S方程,湍流模型選擇帶壁面函數(shù)的k-epsilon模型。工質(zhì)選實(shí)際空氣,中心差分空間離散格式,轉(zhuǎn)靜子交界面采用葉排周向平均參數(shù)守恒的混合面處理。邊界條件設(shè)定如下:進(jìn)口邊界給定總壓、總溫和氣流的進(jìn)氣方向角(標(biāo)準(zhǔn)大氣,軸向進(jìn)氣),出口邊界給定滿足徑向壓力平衡的平均靜壓。

2 雙涵雙軸壓縮系統(tǒng)數(shù)值模擬分析

2.1 部件數(shù)值模擬結(jié)果的試驗校核

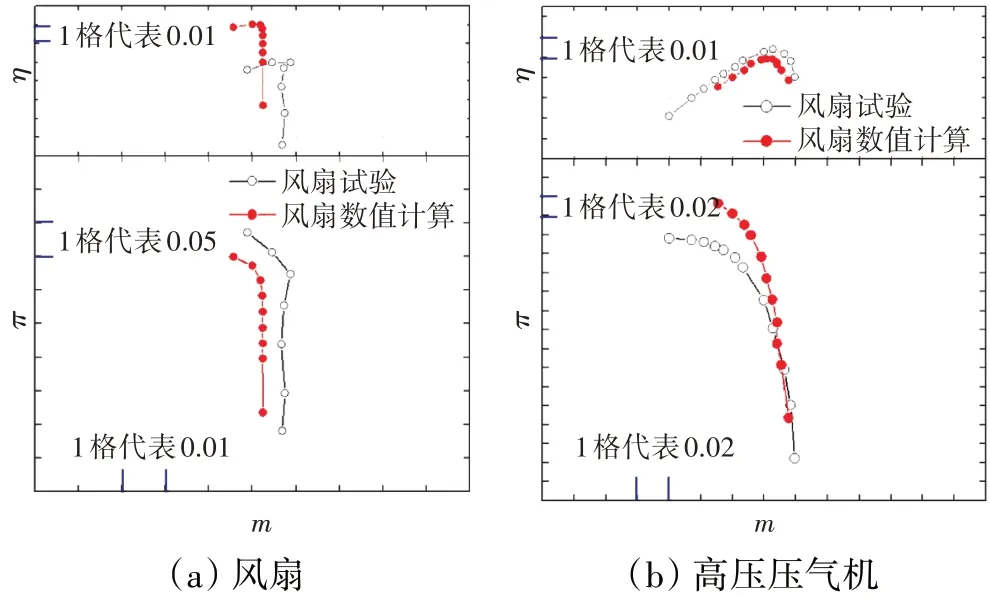

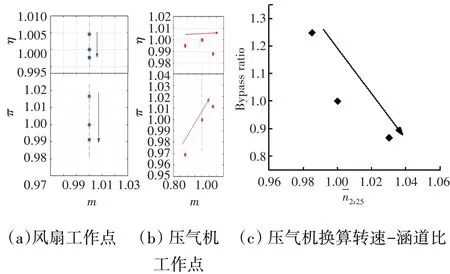

采用第1.2節(jié)的數(shù)值方法對風(fēng)扇和高壓壓氣機(jī)設(shè)計轉(zhuǎn)速分別進(jìn)行數(shù)值模擬,進(jìn)口邊界條件與試驗一致,風(fēng)扇和高壓壓氣機(jī)設(shè)計轉(zhuǎn)速計算特性與試驗對比如圖3所示。圖中數(shù)據(jù)分別以風(fēng)扇和壓氣機(jī)設(shè)計流量、設(shè)計壓比和設(shè)計效率為基準(zhǔn),進(jìn)行了無量綱處理。

圖3 風(fēng)扇和高壓壓氣機(jī)設(shè)計轉(zhuǎn)速計算特性與試驗對比

從圖中可見,與試驗值相比,風(fēng)扇設(shè)計轉(zhuǎn)速的計算流量小約0.6%,計算效率高約2%,流量-壓比和流量-效率特性線的走勢二者基本一致,按與工作線交點(diǎn)計算喘振裕度,二者裕度基本相當(dāng)。與試驗值相比,壓氣機(jī)設(shè)計轉(zhuǎn)速計算堵點(diǎn)流量和喘振裕度二者相當(dāng),喘點(diǎn)壓比偏高,各狀態(tài)點(diǎn)計算效率偏低約0.5%,流量-效率特性線的走勢二者基本一致,流量-壓比特性線在最高效率后與試驗有一定的差別。總體而言,風(fēng)扇與壓氣機(jī)設(shè)計轉(zhuǎn)速的計算特性與試驗偏差符合以往的仿真經(jīng)驗,對雙涵雙軸壓縮系統(tǒng)設(shè)計轉(zhuǎn)速進(jìn)行數(shù)值模擬計算研究風(fēng)扇壓氣機(jī)特性與匹配是可行的。

2.2 整機(jī)環(huán)境與單獨(dú)部件評定風(fēng)扇/壓氣機(jī)特性對比

傳統(tǒng)的壓縮系統(tǒng)特性評估都是基于單獨(dú)部件進(jìn)行的,各部件實(shí)際工作時都是處在整機(jī)環(huán)境中,存在部件之間的耦合影響,整機(jī)環(huán)境中的部件特性與單獨(dú)部件特性存在差異。王占學(xué)等[14]、賴安卿等[15]基于各種數(shù)學(xué)模型研究了2種環(huán)境下風(fēng)扇/壓氣機(jī)穩(wěn)定邊界的差異。本文給出2種環(huán)境下3維數(shù)值計算的設(shè)計轉(zhuǎn)速風(fēng)扇/壓氣機(jī)特性對比。其中獲取發(fā)動機(jī)環(huán)境中的風(fēng)扇/壓氣機(jī)特性方法與文獻(xiàn)[13]中描述的一致,即將內(nèi)涵固定在工作點(diǎn)背壓,單獨(dú)調(diào)節(jié)外涵背壓獲取風(fēng)扇特性。工程中雙涵道風(fēng)扇/壓氣機(jī)部件試驗錄取等轉(zhuǎn)速特性線時,需要保證各狀態(tài)點(diǎn)的涵道比一定。采用外涵節(jié)流方式獲取的風(fēng)扇特性,在等轉(zhuǎn)速線上涵道比是變化的,但是當(dāng)分流環(huán)與風(fēng)扇出口靜子之間距離較遠(yuǎn)時,在等轉(zhuǎn)速線上涵道比變化對風(fēng)扇特性影響很小[13,16]。因此本文通過將內(nèi)涵固定在設(shè)計狀態(tài),對外涵節(jié)流獲取風(fēng)扇特性是可行的;同理將外涵固定在工作點(diǎn)背壓,調(diào)節(jié)內(nèi)涵背壓和壓氣機(jī)物理轉(zhuǎn)速(保證壓氣機(jī)換算轉(zhuǎn)速不變)獲取壓氣機(jī)特性。

設(shè)計轉(zhuǎn)速整機(jī)環(huán)境和單獨(dú)評定風(fēng)扇特性對比如圖4所示。其中2種特性風(fēng)扇對應(yīng)的計算網(wǎng)格相同,進(jìn)口邊界條件相同,均為標(biāo)準(zhǔn)工況軸向均勻進(jìn)氣。從圖中可見,在2種環(huán)境下風(fēng)扇特性基本重合。分析原因:在整機(jī)環(huán)境下存在風(fēng)扇和壓氣機(jī)之間的耦合影響,在調(diào)整外涵背壓獲取風(fēng)扇特性時,高壓壓氣機(jī)通過影響中介機(jī)匣內(nèi)涵出口的背壓來影響風(fēng)扇特性,不同內(nèi)涵背壓影響分流環(huán)前緣點(diǎn)局部流線的彎曲,使涵道比發(fā)生改變,但涵道比變化對風(fēng)扇特性影響很小[13,16]。說明對于風(fēng)扇而言,在高轉(zhuǎn)速下單獨(dú)部件特性可以代表整機(jī)環(huán)境中的特性。

圖4 設(shè)計轉(zhuǎn)速整機(jī)環(huán)境和單獨(dú)評定風(fēng)扇特性對比

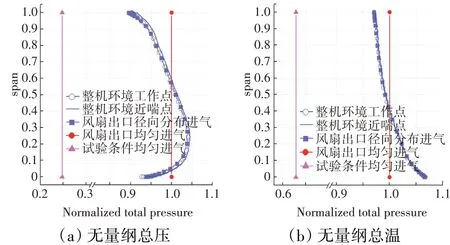

設(shè)計轉(zhuǎn)速壓氣機(jī)不同進(jìn)口條件對比如圖5所示。壓氣機(jī)處于風(fēng)扇下游,工程上對壓氣機(jī)進(jìn)行計算特性評估時進(jìn)口邊界條件給定方式分以下幾種:總壓、總溫分別以風(fēng)扇-中介機(jī)匣設(shè)計點(diǎn)內(nèi)涵出口的平均總壓、總溫進(jìn)行無量綱化。圖中(1)空心圓圈表示整機(jī)環(huán)境壓縮系統(tǒng)處于設(shè)計點(diǎn)狀態(tài)時壓氣機(jī)進(jìn)口條件;(2)實(shí)線表示整機(jī)環(huán)境壓縮系統(tǒng)設(shè)計點(diǎn)狀態(tài)時內(nèi)涵節(jié)流使壓氣機(jī)處于近喘點(diǎn)時的進(jìn)口條件;(3)方框和(4)實(shí)心圓圈分別表示以風(fēng)扇-中介機(jī)匣單獨(dú)計算處于設(shè)計點(diǎn)狀態(tài)時內(nèi)涵出口氣流的徑向分布和質(zhì)量平均值為進(jìn)口條件,是壓氣機(jī)特性計算通常采用的進(jìn)口條件;(5)三角表示部件試驗進(jìn)氣條件,即對標(biāo)準(zhǔn)大氣進(jìn)行節(jié)流。5種邊界條件分別用邊界條件(1)、(2)、(3)、(4)和(5)代替。

圖5 設(shè)計轉(zhuǎn)速壓氣機(jī)不同進(jìn)口條件對比

從圖中可見,邊界條件(3)的總壓和總溫沿徑向不均勻,且邊界條件(3)與(1)基本重合,說明單獨(dú)部件和整機(jī)2種環(huán)境條件風(fēng)扇-中介機(jī)匣在相同狀態(tài)點(diǎn)時中介機(jī)匣內(nèi)涵出口總壓、總溫的徑向分布相同。整機(jī)環(huán)境壓氣機(jī)近喘點(diǎn)時壓氣機(jī)進(jìn)口總壓總溫增加量很小,即內(nèi)涵節(jié)流時,壓氣機(jī)從工作點(diǎn)變化至近喘點(diǎn)時內(nèi)涵背壓很難傳遞至壓氣機(jī)進(jìn)口,對進(jìn)口參數(shù)影響較小,這與文獻(xiàn)[13]中的結(jié)論一致。壓氣機(jī)部件常規(guī)試驗時受試驗器功率、扭矩等條件限制,通常需要對進(jìn)口氣流進(jìn)行節(jié)流,此時壓氣機(jī)進(jìn)口總壓降低,總溫不變,而實(shí)際壓氣機(jī)進(jìn)口氣流經(jīng)過風(fēng)扇的增壓,總壓和總溫會大幅度提升,因此邊界條件(5)的總壓、總溫比其他邊界條件的低。

(1)、(3)、(4)和(5)4種不同進(jìn)口條件的壓氣機(jī)計算特性對比如圖6所示。分別用特性(1)、(3)、(4)和(5)代替,各特性以壓縮系統(tǒng)設(shè)計點(diǎn)狀態(tài)壓氣機(jī)的流量、壓比和效率為基準(zhǔn),進(jìn)行了無量綱處理,計算裕度是以與整機(jī)環(huán)境中壓氣機(jī)裕度的比值給出(整機(jī)環(huán)境中壓氣機(jī)裕度為100%)。

圖6 4種不同進(jìn)口條件的壓氣機(jī)特性對比

從圖中可見,由于邊界條件(1)和(3)基本重合,所以特性(1)和(3)基本重合,即采用邊界條件(3)計算的特性可以代表壓氣機(jī)在整機(jī)環(huán)境中的特性。相對于整機(jī)環(huán)境,邊界條件(4)人為去除了端壁邊界層、徑向壓力分布和徑向溫度分布等影響,使工作點(diǎn)流量增大0.3%,效率提高0.4%,裕度增大4.6%。特性(5)與特性(4)的差異主要是由于進(jìn)口雷諾數(shù)的影響,其中雷諾數(shù)定義為

式中:ρ為第1級轉(zhuǎn)子中徑處進(jìn)口氣流密度,kg/m3;v為第1級轉(zhuǎn)子中徑處進(jìn)口氣流相對速度,m s;d為第1級轉(zhuǎn)子中徑處葉片弦長,m;μ為第1級轉(zhuǎn)子中徑處進(jìn)口氣流動力粘性系數(shù),Pa·s。

經(jīng)計算2種進(jìn)口條件雷諾數(shù)分別為1.3×106和3.0×106,雷諾數(shù)降低使特性(5)工作點(diǎn)流量減小3.5%,效率降低4%,裕度減小20.9%。

因此壓氣機(jī)設(shè)計階段評估時,高轉(zhuǎn)速盡量采用壓縮系統(tǒng)共同工作點(diǎn)中介機(jī)匣內(nèi)涵出口場的徑向分布作為壓氣機(jī)進(jìn)口邊界條件,此時計算出的壓氣機(jī)特性可以代表整機(jī)環(huán)境中的壓氣機(jī)特性。如果得不到中介機(jī)匣內(nèi)涵出口場的徑向分布而采用風(fēng)扇出口均勻的進(jìn)氣條件時,計算出的特性在整機(jī)中應(yīng)用時要對流量、效率和裕度進(jìn)行適當(dāng)修正。假設(shè)壓氣機(jī)設(shè)計點(diǎn)流量、效率和裕度分別為30 kg/s、0.85、20%,對應(yīng)的修正量大致為流量減小0.1 kg/s、效率降低0.3%和裕度減小0.9%。部件試驗特性在整機(jī)中應(yīng)用時必須考慮雷諾數(shù)的影響。仍以上述壓氣機(jī)為例,對應(yīng)的修正量大致分別為流量增大1.0 kg/s、效率提高3.1%和裕度增大3.3%。

2.3 壓縮系統(tǒng)可調(diào)參數(shù)變化對風(fēng)扇/壓氣機(jī)匹配狀態(tài)點(diǎn)影響

整機(jī)環(huán)境中壓縮系統(tǒng)可調(diào)參數(shù)包括風(fēng)扇進(jìn)口可調(diào)導(dǎo)葉角度、風(fēng)扇轉(zhuǎn)速、壓氣機(jī)進(jìn)口可調(diào)導(dǎo)葉角度和壓氣機(jī)轉(zhuǎn)速。此外整機(jī)環(huán)境中燃燒室工作狀態(tài)、噴口面積變化分別影響壓縮系統(tǒng)內(nèi)外涵出口背壓,這些都會影響壓縮系統(tǒng)工作狀態(tài),因此在數(shù)值計算中將壓縮系統(tǒng)內(nèi)外涵出口背壓也作為可調(diào)參數(shù)。文獻(xiàn)[13]中給出了內(nèi)外涵背壓變化對風(fēng)扇/壓氣機(jī)匹配影響。本文給出其他可調(diào)參數(shù)的影響,以下數(shù)據(jù)以壓縮系統(tǒng)設(shè)計點(diǎn)計算狀態(tài)參數(shù)為基準(zhǔn),進(jìn)行了無量綱處理。

2.3.1 壓氣機(jī)換算轉(zhuǎn)速的影響

在壓縮系統(tǒng)設(shè)計轉(zhuǎn)速共同工作點(diǎn)基礎(chǔ)上調(diào)節(jié)壓氣機(jī)轉(zhuǎn)速,使其相對換算轉(zhuǎn)速分別為0.985、1.0和1.03,α2角度按設(shè)計調(diào)節(jié)規(guī)律跟隨壓氣機(jī)換算轉(zhuǎn)速調(diào)節(jié),保持其他參數(shù)不變。

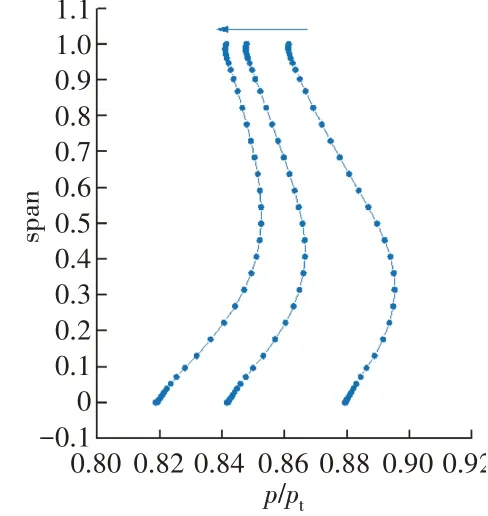

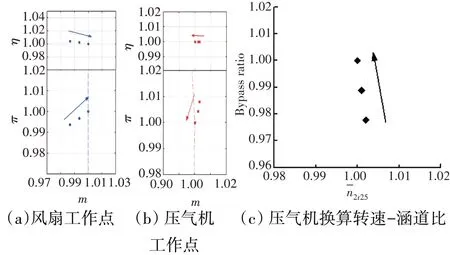

風(fēng)扇、壓氣機(jī)工作點(diǎn)以及涵道比變化如圖7所示,箭頭指示方向為壓氣機(jī)換算轉(zhuǎn)速增大方向,虛線為風(fēng)扇和壓氣機(jī)等轉(zhuǎn)速特性線。從圖中可見:(1)隨著壓氣機(jī)換算轉(zhuǎn)速增大,風(fēng)扇狀態(tài)沿等轉(zhuǎn)速線降低,且壓氣機(jī)換算轉(zhuǎn)速增大1.5%和3.0%對應(yīng)風(fēng)扇壓比分別降低1.6%和0.9%,即壓氣機(jī)在相對較低狀態(tài)時換算轉(zhuǎn)速變化對風(fēng)扇狀態(tài)影響更大;(2)壓氣機(jī)換算轉(zhuǎn)速增大,涵道比減小,壓氣機(jī)換算轉(zhuǎn)速增大1.5%和3.0%對應(yīng)涵道比分別減小25.0%%和13.0%,同樣壓氣機(jī)在相對較低狀態(tài)時換算轉(zhuǎn)速變化對涵道比影響更大。

圖7 壓氣機(jī)換算轉(zhuǎn)速變化對風(fēng)扇/壓氣機(jī)匹配影響

分析原因:(1)壓氣機(jī)換算轉(zhuǎn)速增大使壓氣機(jī)對風(fēng)扇出口氣流抽吸增強(qiáng),使風(fēng)扇內(nèi)涵出口Ma提高,即風(fēng)扇出口背壓降低,因此風(fēng)扇狀態(tài)點(diǎn)降低。壓氣機(jī)換算轉(zhuǎn)速變化對風(fēng)扇出口背壓影響如圖8所示(出口背壓以風(fēng)扇進(jìn)口總壓進(jìn)行無量綱化)。壓氣機(jī)在相對較低狀態(tài)時換算轉(zhuǎn)速變化對風(fēng)扇狀態(tài)影響更大,這是因為隨著換算轉(zhuǎn)速增大,壓氣機(jī)流量增加量逐漸變緩,對風(fēng)扇出口背壓的影響逐漸減弱;(2)壓氣機(jī)抽吸能力增強(qiáng),使內(nèi)涵流量增加,而風(fēng)扇進(jìn)口流量不變,涵道比減小。

圖8 壓氣機(jī)換算轉(zhuǎn)速變化對風(fēng)扇出口背壓影響

2.3.2 壓氣機(jī)進(jìn)口可調(diào)葉片角度的影響

在壓縮系統(tǒng)設(shè)計轉(zhuǎn)速共同工作點(diǎn)基礎(chǔ)上調(diào)節(jié)壓氣機(jī)α2角度,分別為關(guān)3°、關(guān)1.5°和關(guān)0°,保持其他參數(shù)不變。

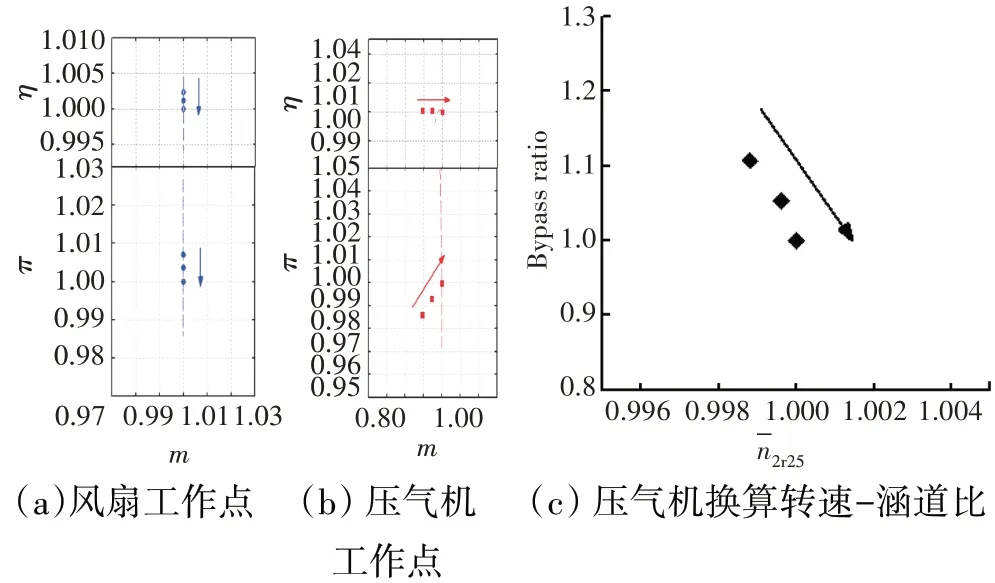

壓氣機(jī)α2角度變化對風(fēng)扇/壓氣機(jī)匹配影響如圖9所示,箭頭指示方向為α2角度打開方向。從圖中可見,隨著壓氣機(jī)α2角度打開,風(fēng)扇狀態(tài)沿等轉(zhuǎn)速線降低,壓氣機(jī)換算轉(zhuǎn)速增大,流量壓比增大,涵道比減小。且α2角度每打開1.5°對應(yīng)風(fēng)扇壓比降低約0.35%、壓氣機(jī)壓比提高約0.7%和涵道比減小約5.3%。

圖9 壓氣機(jī)α2角度變化對風(fēng)扇/壓氣機(jī)匹配影響

分析原因:(1)壓氣機(jī)α2角度打開使壓氣機(jī)流通能力增強(qiáng),使壓氣機(jī)對風(fēng)扇出口氣流抽吸增強(qiáng),使風(fēng)扇內(nèi)涵出口Ma提高,即風(fēng)扇出口背壓降低,因此風(fēng)扇狀態(tài)點(diǎn)降低;(2)風(fēng)扇狀態(tài)點(diǎn)降低使壓氣機(jī)進(jìn)口總壓、總溫降低,壓氣機(jī)換算轉(zhuǎn)速增大,而內(nèi)涵背壓不變,壓氣機(jī)壓比升高;(3)壓氣機(jī)流通能力增加,使內(nèi)涵流量增加,涵道比減小。

2.3.3 風(fēng)扇換算轉(zhuǎn)速的影響

在壓縮系統(tǒng)設(shè)計轉(zhuǎn)速共同工作點(diǎn)基礎(chǔ)上調(diào)節(jié)風(fēng)扇物理轉(zhuǎn)速,使風(fēng)扇相對換算轉(zhuǎn)速分別為0.97、1.00和1.03,α1角度按設(shè)計調(diào)節(jié)規(guī)律跟隨風(fēng)扇換算轉(zhuǎn)速調(diào)節(jié),保持其他參數(shù)不變。

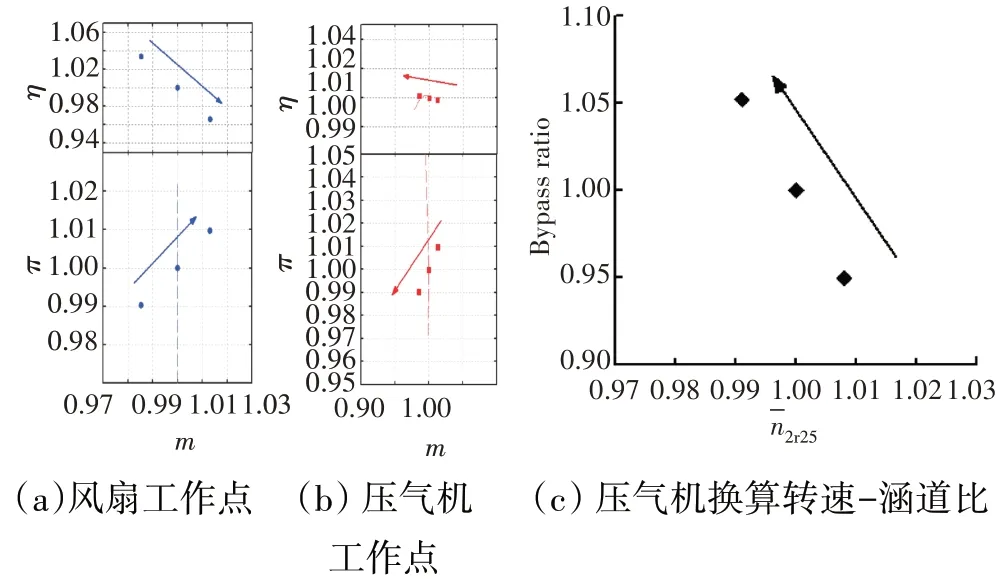

風(fēng)扇換算轉(zhuǎn)速變化對風(fēng)扇/壓氣機(jī)匹配影響如圖10所示,箭頭指示方向為風(fēng)扇轉(zhuǎn)速增大方向。從圖中可見,隨著風(fēng)扇轉(zhuǎn)速增大,使風(fēng)扇流量增加、壓比提高,壓氣機(jī)換算轉(zhuǎn)速、流量和壓比減小,涵道比增大。且風(fēng)扇換算轉(zhuǎn)速每增大3%對應(yīng)壓氣機(jī)換算轉(zhuǎn)速減小約0.9%、壓比減小約1.0%、涵道比增大約5.0%。

圖10 風(fēng)扇換算轉(zhuǎn)速變化對風(fēng)扇/壓氣機(jī)匹配影響

分析原因:(1)風(fēng)扇換算轉(zhuǎn)速增大使風(fēng)扇流量增加、壓比提高,使壓氣機(jī)進(jìn)口的總壓、總溫提高,壓氣機(jī)進(jìn)口總溫提高且物理轉(zhuǎn)速不變,進(jìn)而壓氣機(jī)換算轉(zhuǎn)速減小,流量減小。壓氣機(jī)進(jìn)口總壓提高且出口背壓不變,進(jìn)而壓氣機(jī)壓比降低;(2)風(fēng)扇進(jìn)口流量增加,壓氣機(jī)進(jìn)口流量減小,涵道比增大。

2.3.4 風(fēng)扇進(jìn)口可調(diào)葉片角度的影響

在壓縮系統(tǒng)設(shè)計轉(zhuǎn)速共同工作點(diǎn)基礎(chǔ)上調(diào)節(jié)風(fēng)扇α1角度,分別為關(guān)3°、關(guān)1.5°和關(guān)0°,保持其他參數(shù)不變。

風(fēng)扇α1角度變化對風(fēng)扇/壓氣機(jī)匹配影響如圖11所示,箭頭指示方向為α1角度打開方向。從圖中可見,隨著α1角度打開,使風(fēng)扇流量增加、壓比提高,壓氣機(jī)換算轉(zhuǎn)速、流量和壓比減小,涵道比增大。且α1角度每打開1.5°風(fēng)扇壓比提高約0.3%,壓氣機(jī)換算轉(zhuǎn)速減小約0.1%、壓比降低約0.4%和涵道比增大約1.1%。

圖11 風(fēng)扇α1角度變化對風(fēng)扇/壓氣機(jī)匹配影響

分析原因:(1)α1角度打開使風(fēng)扇流通能力增強(qiáng),流量增加。第1級轉(zhuǎn)子進(jìn)口攻角增大,因此風(fēng)扇壓比提高;(2)風(fēng)扇壓比提高使壓氣機(jī)進(jìn)口總壓、總溫提高,壓氣機(jī)換算轉(zhuǎn)速減小,而內(nèi)涵出口背壓不變,使壓氣機(jī)壓比降低;(3)壓氣機(jī)換算轉(zhuǎn)速減小,內(nèi)涵流量減少,風(fēng)扇進(jìn)口流量增加,涵道比增大。

3 結(jié)論

(1)高轉(zhuǎn)速風(fēng)扇單獨(dú)計算的部件特性和整機(jī)環(huán)境中的特性基本相同。在高轉(zhuǎn)速下采用風(fēng)扇-中介機(jī)匣單獨(dú)計算共同工作點(diǎn)內(nèi)涵出口氣流參數(shù)的周向平均徑向分布作為壓氣機(jī)進(jìn)口邊界條件的單獨(dú)部件特性與整機(jī)環(huán)境中的特性基本相同。采用其他邊界條件計算的壓氣機(jī)特性在整機(jī)中應(yīng)用時需要進(jìn)行相應(yīng)的修正。

(2)壓氣機(jī)狀態(tài)變化通過影響風(fēng)扇出口背壓進(jìn)而影響風(fēng)扇狀態(tài),風(fēng)扇狀態(tài)變化通過影響壓氣機(jī)進(jìn)口參數(shù)進(jìn)而影響壓氣機(jī)狀態(tài)。高轉(zhuǎn)速壓氣機(jī)在相對較低狀態(tài)時換算轉(zhuǎn)速變化對風(fēng)扇狀態(tài)影響更大。

(3)壓縮系統(tǒng)作為一個整體,改變某一可調(diào)參數(shù)必將引起各部件特性重新匹配,整機(jī)中應(yīng)用時需要找到最佳匹配點(diǎn),使壓縮系統(tǒng)綜合性能達(dá)到最優(yōu)。