鐵路道岔軌道墊板自動焊接技術

李琪

中鐵寶橋集團有限公司 陜西寶雞 721006

1 序言

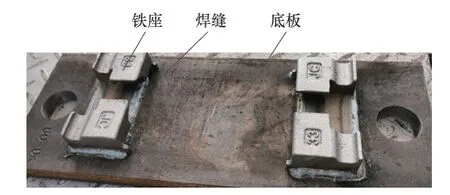

鐵路軌道鋼墊板在全線路間隔鋪設,數量巨大,其結構形式由鋼底板和鐵座組成。鐵座焊接在底板上,起到支撐軌道及定位鋼軌的作用,焊接質量直接關系到鐵路運營的安全。道岔軌道鋼墊板典型結構如圖1所示。

圖1 道岔軌道鋼墊板典型結構

鐵路道岔區的墊板稱為“道岔墊板”,鐵路道岔結構形式復雜,道岔墊板形式多種多樣,實現自動化焊接難度較大。因此,目前道岔墊板各個零件的組拼、焊接是完全依靠人工完成的,墊板焊接質量對焊工的技能水平和責任心依賴很大,且人工勞動強度大。焊接是有害工種,職業健康防護難度大,零散的人工操作工位不利于集中排煙除塵,焊工的操作環境難以改善。隨著工業生產水平的不斷提升,道岔墊板實現自動化焊接勢在必行。設計鐵路道岔軌道墊板自動焊接技術并實施應用,一是提高效率,降低勞動強度,達到工業化批量生產的目的;二是確保焊接質量,減少人為因素對焊接質量的影響。

2 設計方案

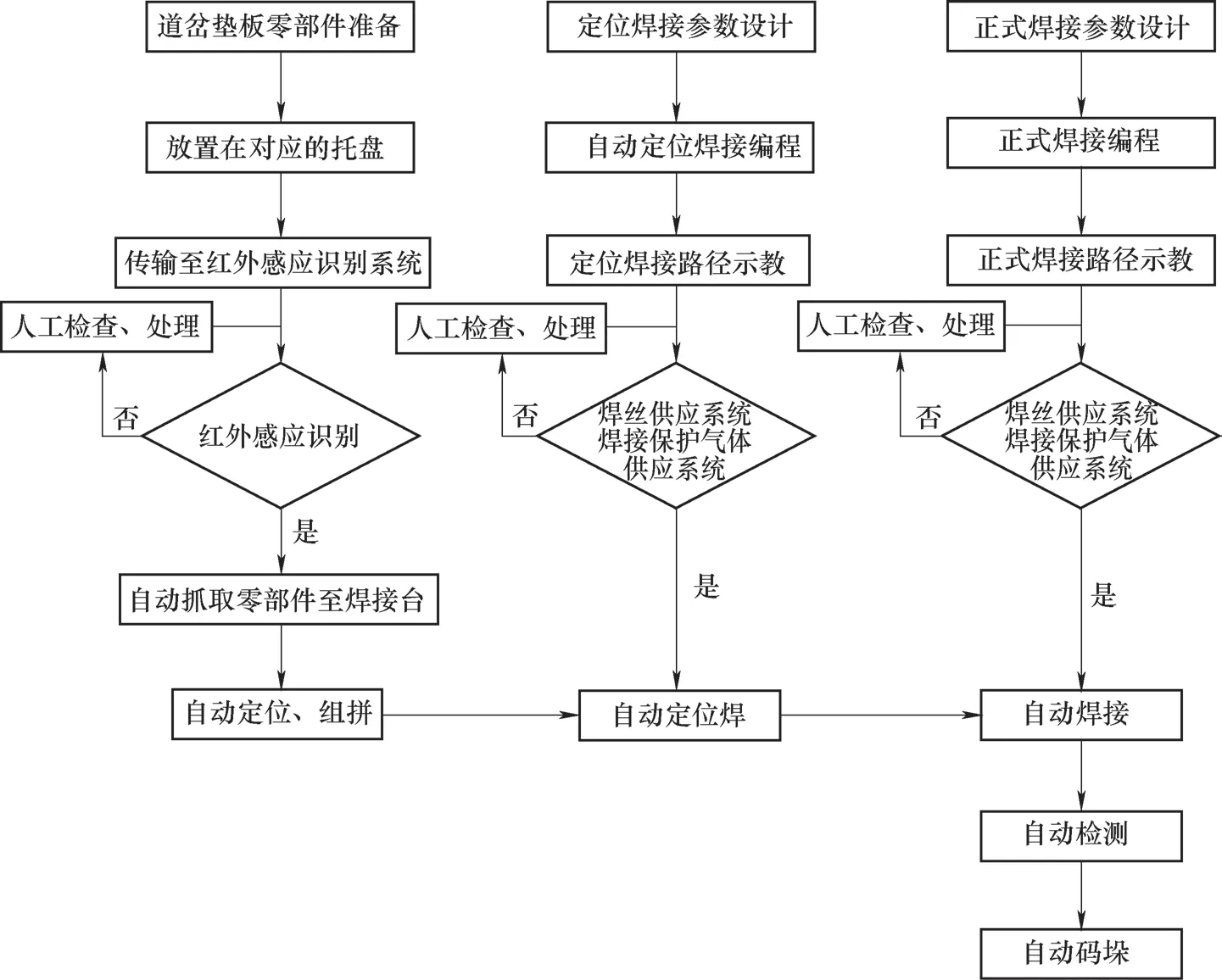

道岔墊板制造流程如圖2所示。根據道岔墊板結構特點及制造流程,進行其自動化焊接生產制造的方案設計。該設計方案根據工藝流程分為4步:一是各零部件的自動化組拼方案設計;二是對組拼件進行自動化焊接過程的設計;三是對自動組拼與自動焊接的銜接集成一鍵控制過程設計;四是對焊后的焊縫自動化檢測及傳輸碼垛過程設計。設計方案的焊接工藝方法基于氣體保護焊自動焊接技術,可以采用混合氣體保護焊(MAG焊),也可以采用CO2氣體保護焊(MIG焊)[1,2]。該設計方案的焊接工藝方法采用的焊接材料是藥芯焊絲和實芯焊絲。

圖2 道岔墊板制造流程

2.1 自動化組拼方案

自動化組拼設計主要由紅外感應識別系統、自動定位裝置和工件抓取裝置組成。紅外感應系統主要是全過程的感應識別,包括對所抓取零件的品類感應識別、對道岔墊板焊接成品種類的感應識別、對自動定位裝置類型的二維碼感應識別。自動定位裝置是根據道岔墊板的品類和各個零部件的品類設計的用于道岔墊板焊接前各個零部件傳輸定位的工藝裝置。工件抓取裝置主要是焊前將零件放置到焊接臺,焊后將道岔墊板放置到自動傳輸線上。

2.2 自動化焊接方案

自動化焊接方案包括零件之間的定位焊接和定位焊接之后的正式焊接。自動焊接過程由紅外感應系統和自動焊接裝置配套完成。紅外感應系統是用來識別將要焊接的焊縫位置,并進行焊縫位置的感應跟蹤,做到能根據各個零部件的公差情況自動感應并準確地進行焊接位置布置。自動焊接裝置通過程序編寫、示教及焊接參數設計等一系列流程來完成。

2.3 焊縫自動檢測及傳輸碼垛方案

自動化焊接完成后進行自動檢測、自動碼垛,自動檢測由感應識別裝置完成,自動碼垛由抓取機器人完成,最后將自動碼垛的道岔墊板運輸出生產線。

2.4 一鍵集成控制方案

焊前系統進行自動檢測,在自動組拼和自動焊接、搬運過程均“OK”的狀態下,由集成控制操作手柄進行一鍵操作,自動過程按照預定的流程進行操作,當某個過程出現異常時,可以選擇停止該分控過程或停止所有過程。

3 設計方案的實現措施

3.1 自動組拼

將道岔墊板各個零部件準備好,放置在設計有對應二維碼的托盤上,自動傳輸至紅外感應系統區域,若識別符合,則自動抓取零部件到焊接平臺進行自動定位、組拼,等待焊接;若識別不符合,則發出報警提示,經人工檢查、處理后再進行紅外感應識別。

3.2 自動定位焊

根據道岔墊板設計圖樣的要求進行定位焊參數設計、自動定位焊接編程、定位焊接路徑示教,在自動定位焊前對焊絲供應系統、焊接保護氣體供應系統進行檢查,顯示正常后即進行自動定位焊,不正常即發出報警提示,經人工檢查、處理后再進行自動定位焊。

3.3 自動焊接

根據道岔墊板設計圖樣的要求進行正式焊接參數設計、正式焊接編程、正式焊接路徑示教,在正式焊接前對焊絲供應系統、焊接保護氣體供應系統進行檢查,正常后即進行自動焊接,不正常即發出報警提示,經人工檢查、處理后再進行正式焊接。

3.4 焊縫自動檢測及道岔墊板的自動碼垛

焊接完成后通過自動傳輸系統將焊件輸出焊接生產線,自動傳輸線上設計焊縫自動檢測裝置,當焊縫質量合格時傳輸到通道1,不符合設定值時傳輸到通道2。對通道1輸出的道岔墊板用抓取機器人進行自動碼垛,通道2輸出的道岔墊板進行人工線下檢測及修補處理,合格后再流入成品使用。

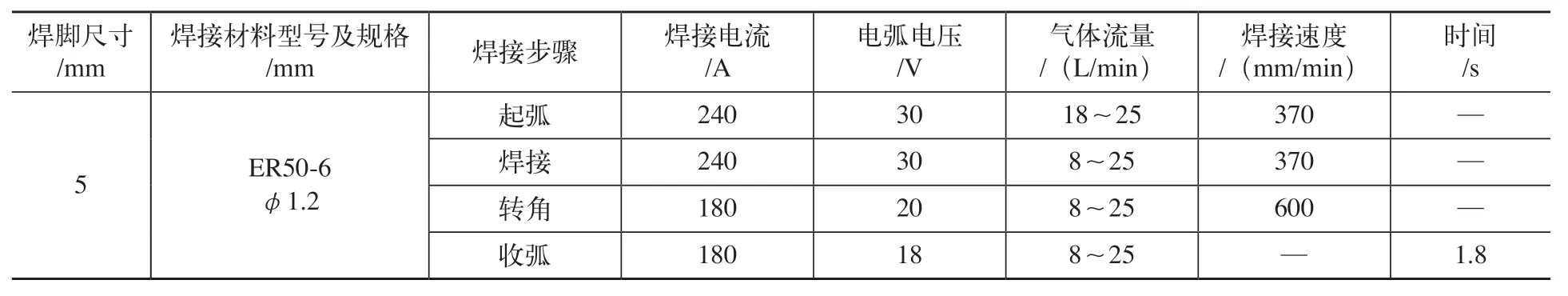

4 焊接工藝

本自動焊接技術采用的焊接工藝主要設置參數為焊接步驟、焊接電流、電弧電壓、保護氣體流量、焊接速度及收弧停留時間,其參數設置見表1。表1中的值為試驗得出的較佳參數,在應用中可以根據實際工況進行適當調整。

表1 自動焊焊接參數

5 應用驗證

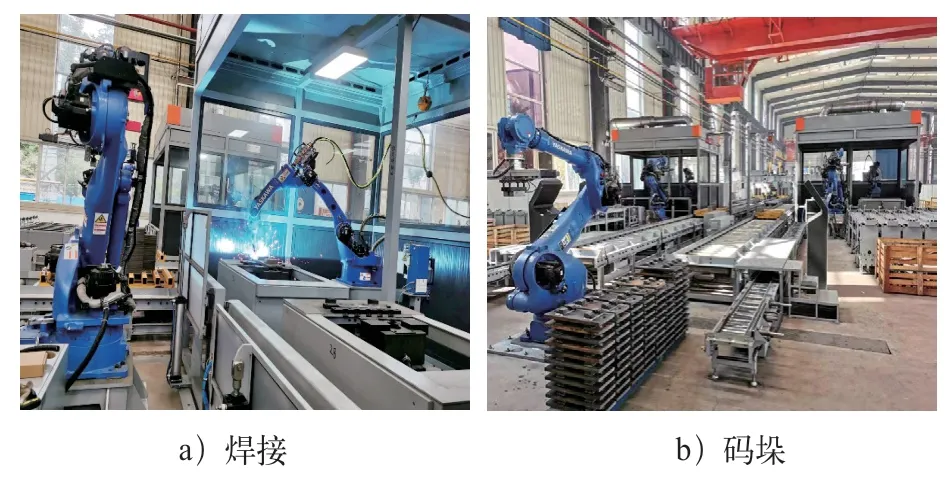

道岔墊板自動化生產技術已經在道岔墊板焊接生產中應用,生產實景如圖3所示。該技術應用后,焊工需求量大大減少,僅需要操作工人監控自動過程的運行,多個焊接工位僅需配備1名焊工監控焊接質量即可,提升了道岔墊板焊接的工業生產水平,取消了人工搬運、碼垛等輔助用工人。所焊接的道岔墊板在神朔鐵路、朔黃鐵路、張唐鐵路等線路中已經使用,使用過程中質量穩定,沒有出現脫焊及斷裂等道岔墊板常見故障。

圖3 道岔墊板自動化生產實景

6 結束語

通過道岔墊板自動焊接技術,實現了道岔墊板焊接工藝流程全過程的自動化制造,保證了穩定的焊接質量,提高了生產效率。同時,降低了工人的勞動強度,改善了操作環境。