30t高速慣性摩擦焊機研制

楊海峰,閆翰林

哈爾濱焊接研究院有限公司 黑龍江哈爾濱 150028

1 序言

慣性摩擦焊是一種環保、節能、高效的新型焊接技術。慣性摩擦焊是利用設備主軸前端的飛輪儲存能量,在很短時間內釋放極大摩擦熱量的焊接方法[1]。焊接工件時,主軸帶動飛輪首先被加速到系統設定的轉速,以動能的形式儲存所需的能量,隨后電動機通過離合器與主軸脫離,移動的焊件在軸向液壓缸推力作用下向主軸端旋轉件靠近,直到接觸壓緊,儲存在飛輪中的動能通過摩擦轉化為熱能,而飛輪的轉速則不斷降低,直至停止運動,最后在頂鍛壓力的作用下飛輪停止轉動,保壓一段時間后,焊接結束。當主軸轉速降低到1m/s時,會出現一個比連續驅動摩擦焊大得多的后峰值轉矩,該轉矩與軸向壓力一起,使軸向縮短量急劇增大,從而起到頂鍛作用。慣性摩擦焊不僅可以焊接各種金屬材料,還能焊接傳統熔焊難以焊接的材料[2-4]。

慣性摩擦焊與連續驅動摩擦焊相比,具有以下優點:異種材料焊接只需要控制壓力和轉速,方便實現自動控制;焊接參數穩定性好,接頭質量穩定;能在較短時間內釋放較大慣性能量,適用于焊接大截面機構材料;焊接周期短,熱影響區窄,熱影響區內組織無明顯的粗化現象;不需要制動裝置,焊機結構簡單[5-7]。

近幾年來,國內研制生產的慣性摩擦焊機最大頂鍛力達600t。但在小噸位的慣性摩擦焊機領域,主軸轉速最高僅2000r/min,由于轉速的限制,一些鈦合金和高溫合金等金屬焊接效果不理想,焊接后,工件接頭抗拉強度達不到技術要求。為此,本文將介紹我公司研發設計的30t高速慣性摩擦焊機,轉速最高可達3000r/min,最大焊接面積2800mm2,能夠實現鈦合金、高溫合金、鉬合金等異種材料的焊接[8,9]。

2 30t高速慣性摩擦焊機的組成及功能

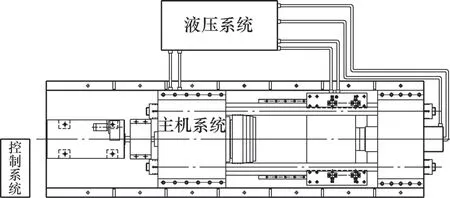

高速慣性摩擦焊機結構簡單、焊接精度高,由主機系統、液壓系統與控制系統等3部分組成,如圖1所示。

圖1 慣性摩擦焊機的組成

2.1 主機系統

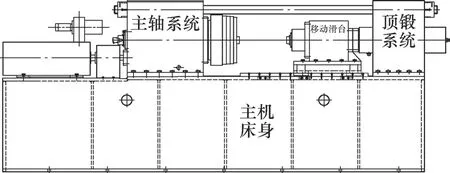

主機系統如圖2所示,由主軸系統、移動滑臺、頂鍛系統和主機床身組成。

圖2 慣性摩擦焊機主機系統組成

(1)主軸系統 該系統是慣性摩擦焊機的最關鍵部件,主要控制待焊工件的轉速和飛輪轉動慣量的選擇。由于該設備轉速變化區間較大,所以綜合各方面技術條件選擇直流電動機作為動力源,其啟動和調速性能好、轉矩大、過載能力強,且受電磁干擾影響小。主軸系統包括直流電動機、超越離合器、電動機輸出軸、傳動齒輪、旋轉主軸、工件夾緊液壓缸、軸承、飛輪、錐套及工件夾緊彈簧套等組件。工作時,將待焊工件裝入夾緊彈簧套內,工件夾緊液壓缸后退,將工件夾緊在彈簧套內,旋轉時夾緊液壓缸和主軸一起旋轉。直流電動機啟動,通過超越離合器與電動機輸出軸相連,電動機輸出軸和旋轉主軸通過兩個傳動齒輪傳遞升速,旋轉主軸兩端由高速角接觸球軸承支撐,錐套通過螺紋與旋轉主軸右端相連,飛輪固定在錐套上,工件夾緊彈簧套的外錐面和錐套的內錐面配合,保證夾緊液壓缸后退,通過彈簧套的錐面變形來夾緊工件。由于飛輪固定在錐套上,所以整個飛輪隨著主軸系統一起運轉和停車,飛輪在頂鍛系統的最大頂鍛力作用下,會自然停車。該設備根據焊接材料和直徑的不同要求,配備3種尺寸規格的飛輪或飛輪組合使用,以提供不同的轉動慣量,材料選用Q235A碳素結構鋼。

(2)移動滑臺 系統精度高是保證焊后兩工件同軸度要求的關鍵。該系統由直線導軌、移動夾緊液壓缸、錐套、移動夾緊彈簧套及工件定位調節螺桿等組成。工作時,直線導軌和滑塊連接主機床身和移動滑臺,在頂鍛系統液壓缸作用下,使移動滑臺可以軸向運動。工件轉入移動夾緊錐套后,移動夾緊液壓缸后退,使彈簧套和錐套在拉力的作用下夾緊待焊工件,工件定位調節螺桿,可根據待焊工件的長短快速調節位置,操作簡單方便,節省制作位置定位裝置的成本,效果好。

(3)頂鍛系統 為整機移動滑臺移動和焊接時提供頂鍛力的機構。該機構由裝在頂鍛箱體內的液壓缸來實現,液壓缸的最大推力為焊接的最大頂鍛力,本機頂鍛液壓缸根據工件焊接面積可提供最大頂鍛力300kN。

(4)主機床身 慣性摩擦焊主機床身采用大厚度Q235A板材焊接結構,焊后經退火處理,無應力變形,可有效防止慣性摩擦焊機在使用過程中因產生變形而導致的焊接精度下降等問題。

(5)主要創新點 該型慣性摩擦焊機使用兩級壓力分級加壓焊接模式,根據焊接材料和待焊工件直徑的不同,需要設定一級主軸最高轉速、二級加壓轉速、一級壓力和二級加壓頂鍛壓力。同時根據焊接面積的大小,更換不同規格尺寸的飛輪,以滿足轉動慣量的需要。兩級壓力焊接以設定的主軸轉速為分級點:焊接時當主軸達到設定的轉速時,移動滑臺工件向主軸端旋轉工件靠近摩擦,施加第一級壓力進行焊接;隨著焊接過程的進行,主軸轉速下降,當下降到設定的二級加壓轉速時,施加第二級壓力進行頂鍛焊接,在二級頂鍛壓力作用下,主軸系統和飛輪停車。在停車5s后,主軸系統內工件夾緊液壓缸前進,主軸松開,焊接工件與彈簧套分離。

該型設備最高轉速可達到3000r/min,主要有以下兩方面的創新。

1)主軸箱內電動機輸出軸和旋轉軸傳動方式改變,旋轉軸支撐軸承選用雙列角接觸球軸承,能夠滿足主軸高轉速的要求。國內其他低轉速摩擦焊機多采用深溝球軸承作為旋轉軸支撐軸承。

2)電動機輸出軸上齒輪和旋轉軸上齒輪材料選用20CrMnTi鋼,采用滲碳處理,向齒輪表面滲入碳原子再采用淬火加低溫回火工藝,這樣齒輪心部有較高的韌性,齒輪接觸強度高、耐磨性好。

2.2 液壓系統

慣性摩擦焊機的工件旋轉摩擦時間和焊接時間很短,頂鍛力和移動滑臺進給速度都要以頂鍛液壓缸的壓力和速度施加于待焊工件上,這就要求液壓系統要快速響應且頂鍛力精確可控。

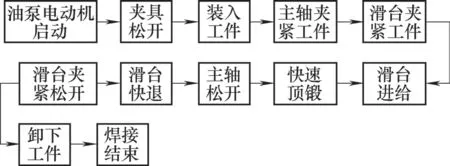

主軸箱內的滾珠軸承潤滑采用噴射潤滑方式,這樣能保證在軸承高速運轉時溫度的控制,防止因軸承溫升過高而發生回火現象,導致套圈硬度降低,軸承精度降低,影響軸承的使用壽命。采用30#潤滑油,由油箱潤滑泵將潤滑油打出,通過主軸系統內的各潤滑油路,使潤滑油噴射到軸承溝道內。通過調節出口處節流閥,使潤滑油流量精確可控。30t慣性摩擦焊機控制流程如圖3所示。

圖3 摩擦焊機控制流程

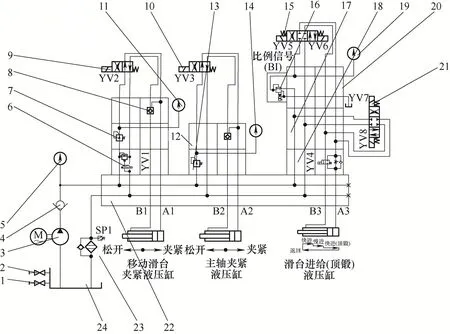

根據以上動作順序設計液壓回路,如圖4所示。圖4中移動滑臺在原位,主軸彈簧夾頭和移動滑臺彈簧夾頭處于松開狀態。

圖4 30t高速摩擦焊機液壓系統原理

30t高速慣性摩擦焊機液壓系統選用柱塞泵,輸出壓力高。選用電磁溢流閥控制主軸夾緊液壓缸和移動滑臺夾緊液壓缸壓力。移動滑臺進給一級壓力和二級頂鍛壓力采用德國力士樂比例減壓閥。方向控制閥采用大通徑電磁換向閥,提高液壓系統的快速響應時間和減少能量損失,所有液壓控制閥均采用集成塊式安裝,減少管路連接。系統流量為36.5L/min,系統壓力為15MPa。

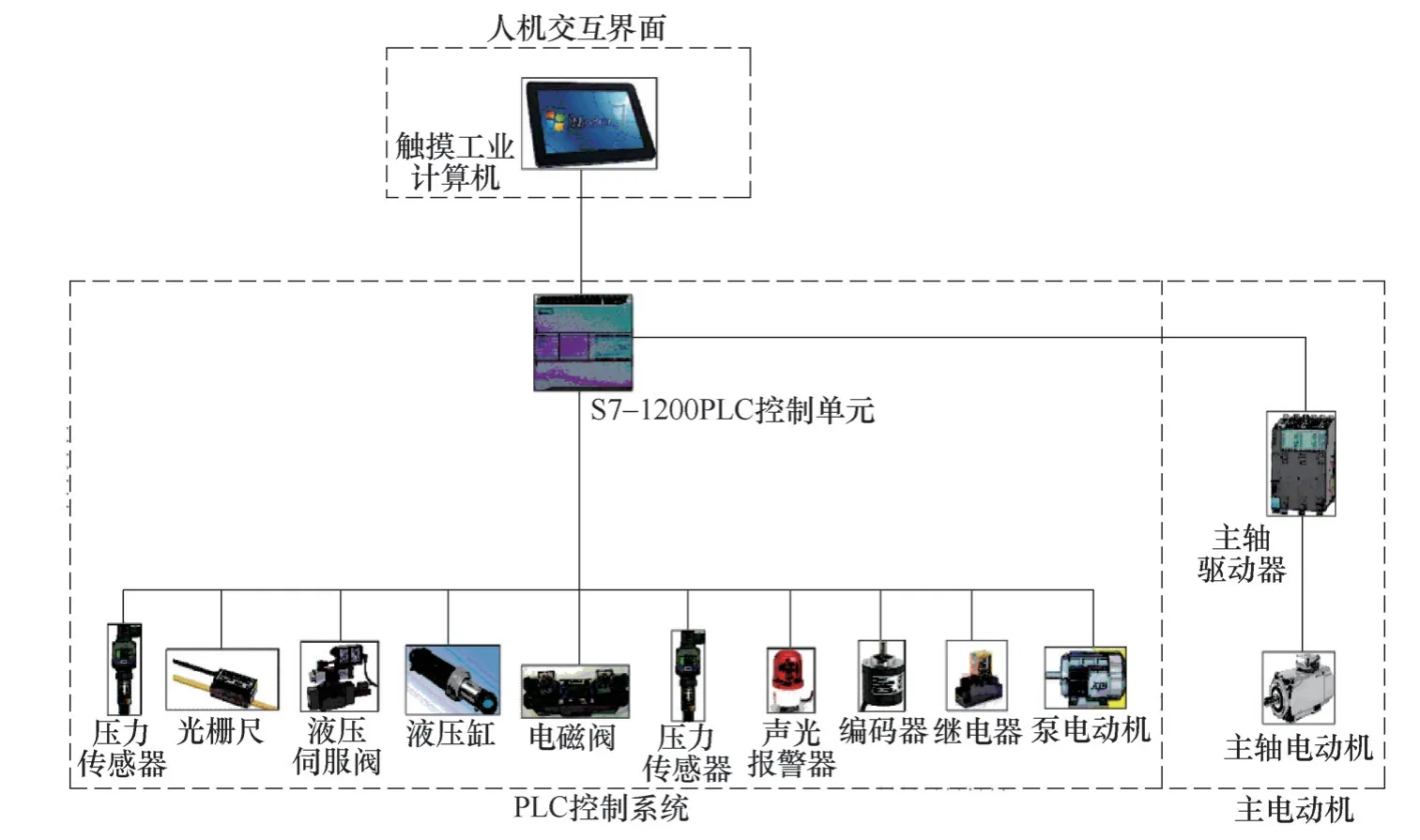

2.3 電控系統

慣性摩擦焊機電控系統主要包括:PLC控制系統、計算機監控系統。系統的所有動作邏輯、壓力和位移的控制由PLC控制系統來完成,計算機監控系統主要負責參數設置、過程數據監視,以及歷史數據采集、存儲等工作。PLC控制系統與計算機控制系統采用TCP/IP方式通信進行快速數據交換。控制系統構成如圖5所示。

圖5 控制系統構成

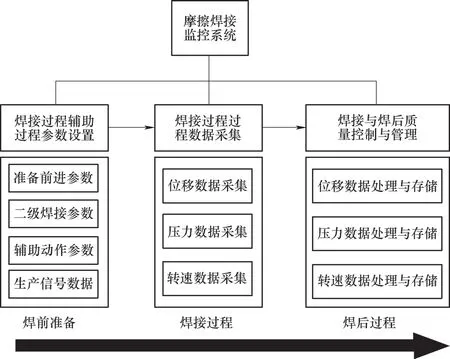

焊接監控系統由工控機、液晶顯示器、位移傳感器、壓力傳感器及轉速傳感器等構成,監控系統是建立在WindowsXP平臺上的自主開發操作軟件,能夠對焊接參數、輔助參數進行設置,對焊接過程進行實時監控,對焊接過程數據進行采集、處理和保存,建立了完善的焊接質量管理與查詢系統。監控系統原理如圖6所示。

圖6 監控系統原理

2.4 功能

1)具有手動操作模塊,可對整個系統所有設備進行操作,全部操作均在觸摸計算機上完成。

2)具有工藝參數編制模塊,可對所有工藝參數進行編制。工藝參數可進行分組存儲,根據每次焊接工件工藝要求,選擇相應的工藝名稱進行調用即可,簡單方便。

3)系統報警模塊具有設備故障自查功能、設備故障報警功能和焊接數據超出范圍報警功能等。

4)具有歷史查詢模塊,系統能實時采集焊接過程中的參數,并自動保存到指定的文件夾內,查詢時僅需輸入焊接日期,即可查詢每次焊接工件的參數。

3 實際應用

我公司研制的30t高速慣性摩擦焊機如圖7所示,焊接線速度10m/s,最大轉動慣量4kg·m2。

圖7 30t高速慣性摩擦焊機

在該焊機上已成功進行了45鋼、35CrMnSiA鋼、40CrMnSiA鋼、鋁、銅、高速鋼、碳素鋼、鎂合金、鈦合金及鉬合金等有色金屬材料的焊接。

4 結束語

本設計是為用戶定制的設備,設備精度高,焊后工件接頭強度接近母材強度,設備占地面積小,機構獨特,焊后產品合格率達97%以上,深得用戶好評。