不同結構的熔化極氣體保護焊焊嘴焊接性能對比研究

葛佳棋,湯旭祥,萬升云,鐘奎

中車戚墅堰機車車輛工藝研究所有限公司 江蘇常州 213011

1 序言

當前,熔化極氣體保護焊在軌道車輛生產中仍占據很高的應用比例[1],而在其他工業制造領域,熔化極氣體保護焊也是機器人自動化焊接的主要方法[2]。焊接過程中連續送絲的工作模式,可使焊接生產效率大大提高。

熔化極氣體保護焊焊槍前端的焊嘴包括噴嘴和導電嘴等重要部分,噴嘴與導電嘴之間絕緣,負責向焊接區輸送保護氣,導電嘴負責將焊接電流傳遞給焊絲,并且焊絲能均勻連續地從導電嘴內孔通過。不同焊接設備廠商生產的焊嘴結構各有區別,焊接效果方面也存在一定差異。本文選用熔化極氣體保護焊生產中常用的3種不同結構的焊嘴,在相同工藝參數下開展焊接試驗,從焊縫成形、飛濺率、熔敷速率等方面進行對比分析與評價,為焊接企業在選擇不同結構焊嘴時提供一定的參考依據。

2 試驗方法

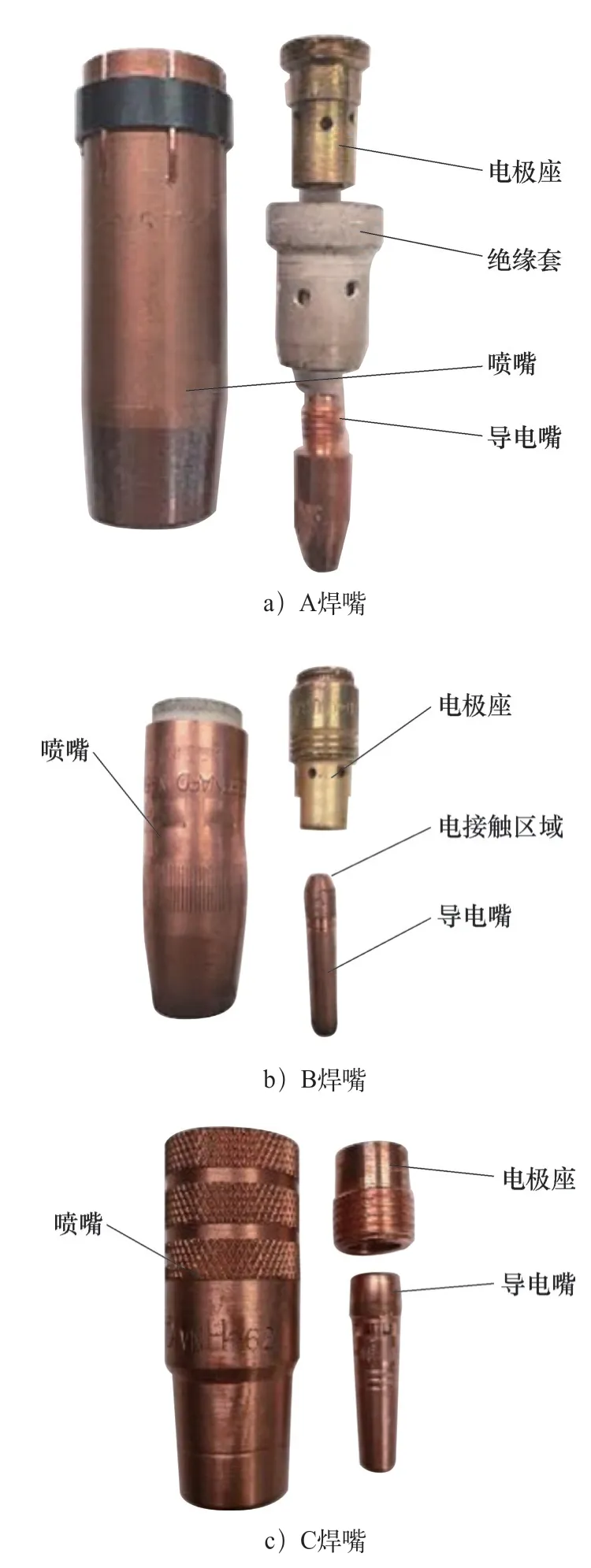

試驗選用的3種焊嘴結構及實物分別如圖1、圖2所示,其中3種焊嘴結構編號為A、B、C。A焊嘴中導電嘴通過螺紋與電極座聯接在一起,并且通過絕緣套將導電嘴與噴嘴絕緣;B和C焊嘴的導電嘴均帶有軸肩,放置在噴嘴內孔后,導電嘴上端再放置電極座,電極座與噴嘴通過螺紋聯接。從圖1中可看出,3種焊嘴內導電嘴至噴嘴端部的距離,以及噴嘴內腔體積均存在明顯的不同。

圖1 3種焊嘴結構示意

分別將3種焊嘴裝載在熔化極氣體保護焊焊槍進行焊接試驗,焊槍型號為Abicor Binzel AUT 501D,焊接電源采用林肯Powerwave SE500,搭載FANUC焊接機器人進行自動焊。在厚度為10mm的20鋼板進行100mm長焊縫的堆焊,焊絲使用φ1.2mm的ER70S-6,保護氣為80%Ar+20%CO2,氣體流量為18L/min。電弧電壓設置為26V,焊接速度為8mm/s,焊接時焊槍高度保持一致,在不同的焊接電流下,開展工藝試驗。

圖2 3種焊嘴的實物

3 試驗結果與分析

3.1 焊縫成形及熔深對比

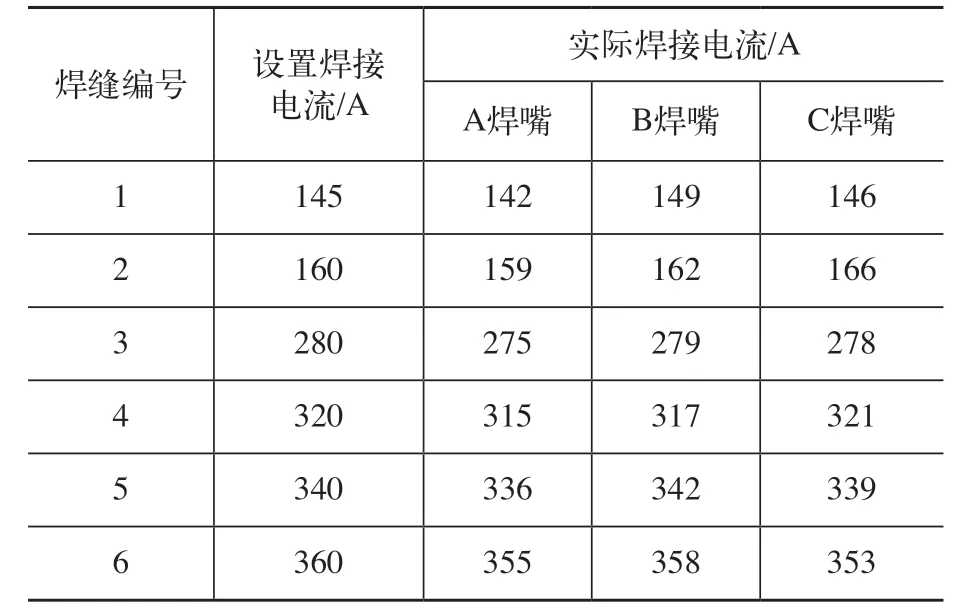

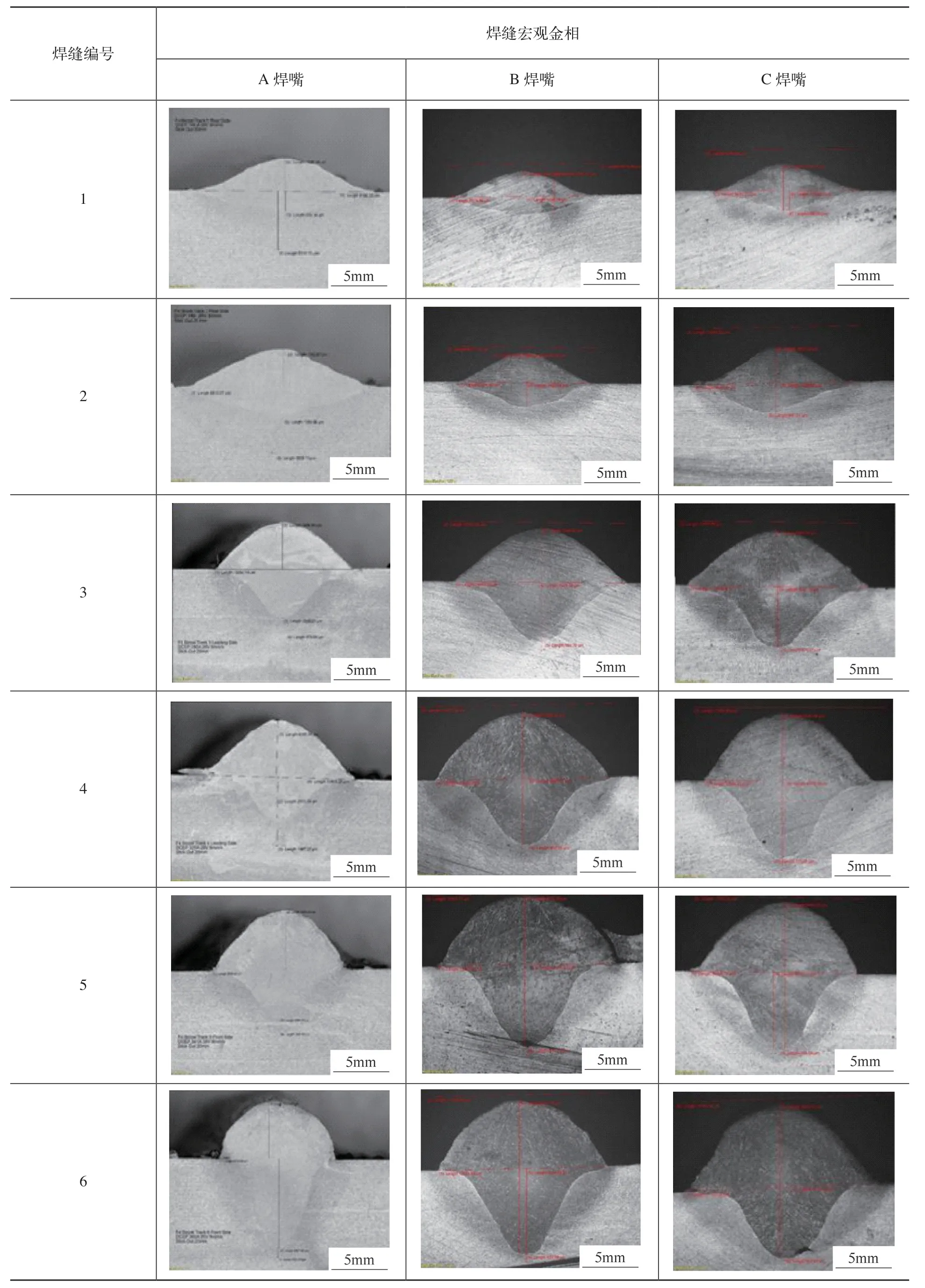

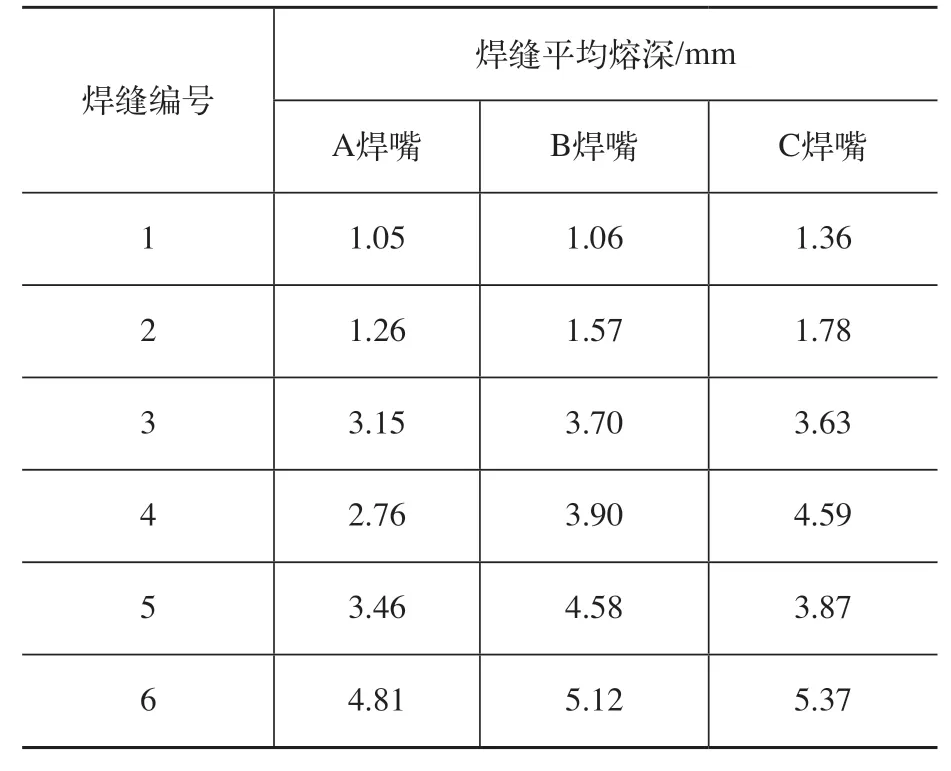

3種焊嘴焊接時實際的焊接電流見表1。由于3種焊嘴的導電嘴至噴嘴口的距離存在不同,導致焊接過程中實際的焊接電流存在微小差異。隨著焊接電流的增加,焊縫的寬度和余高均逐漸增加,各焊縫成形良好,無明顯氣孔、裂紋缺陷,焊縫長度范圍內寬度和余高無明顯波動。在各電流條件下3種焊嘴獲得的焊縫宏觀金相照片見表2,將各條焊縫的熔深進行統計,結果見表3。

表1 3種焊嘴焊接時的焊接電流

表2 3種焊嘴在不同焊接電流下所得的焊縫宏觀金相

從表3中可觀察到,在小電流(145A,160A)和大電流(360A)條件下,3種焊嘴焊得的熔深比較接近,分別為1mm和5mm,在大多數電流條件下,C焊嘴可獲得最大熔深。

表3 3種焊嘴在不同焊接電流下得到的焊縫熔深

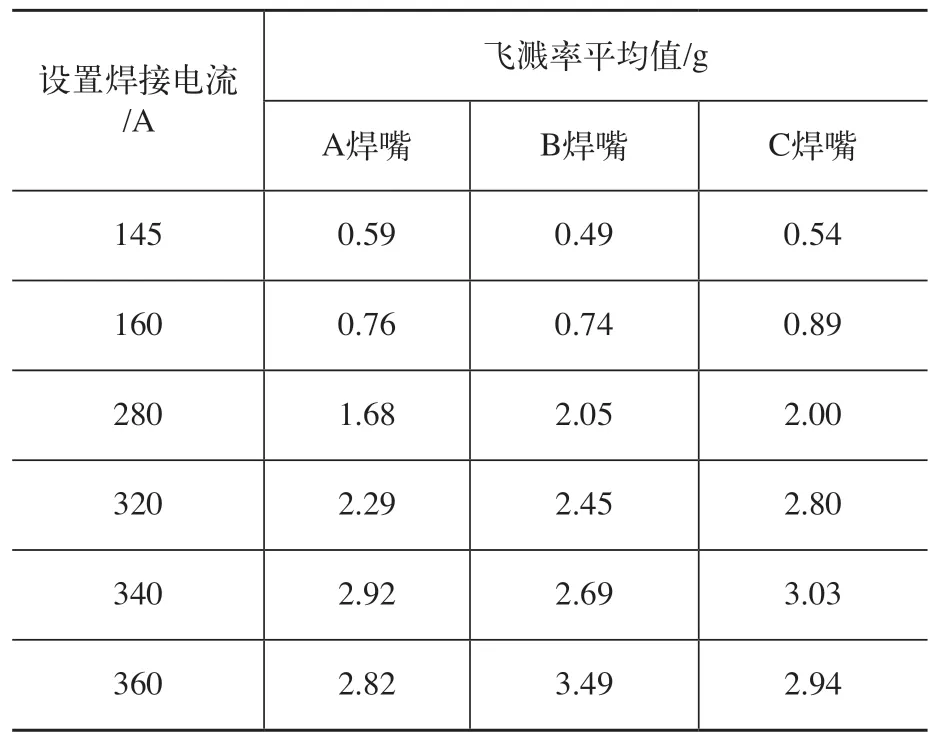

3.2 飛濺對比

焊前對試板重量進行測量,每塊試板堆焊一道焊縫后再次測量試板重量,通過焊接持續時間和送絲速率計算消耗的焊絲重量。其中,飛濺損失的重量可通過焊前試板重量與消耗的焊絲重量之和減去焊后試板重量計算獲得。3種焊嘴在不同焊接電流下通過計算獲得的飛濺率見表4。隨著焊接電流的增加,3種焊嘴焊接時的飛濺率均逐漸增加,其中C焊嘴在大部分焊接試驗中表現出最高的飛濺率。觀察C焊嘴的導電嘴,發現其內孔直徑較大,φ1.2mm焊絲穿過該導電嘴時,過于寬松,因此分析認為產生較高飛濺是由于焊絲和導電嘴缺少穩定接觸,導致焊接電弧不穩定引起的[2]。另外,從3種焊嘴的剖面圖可看出,C焊嘴內腔體積最大,在相同氣體流量的條件下,C焊嘴焊接時保護氣的出氣速度最慢,氣流不集中,對電弧的保護效果略差于其他兩種焊嘴。A焊嘴的內腔最小,氣流集中,在相同電流條件下,A焊嘴焊接時的電弧范圍最小。

表4 3種焊嘴在不同焊接電流下的飛濺率

3.3 熔敷速率對比

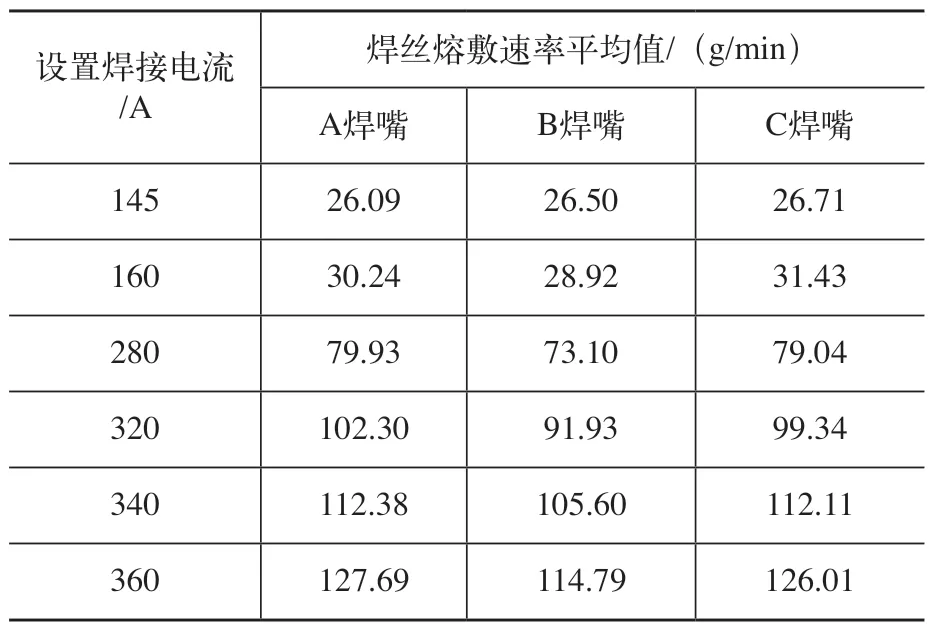

通過焊前和焊后試板的重量差值與焊接持續時間相比,計算單位時間3種焊嘴焊接時的焊絲熔敷速率,結果見表5。A焊嘴與C焊嘴焊接時焊絲的熔敷速率基本一致,而B焊嘴的焊絲熔敷速率低于其他兩種焊嘴。分析其原因,B焊嘴焊接過程中實際的焊接電流值要高于其他兩種焊嘴,因此在電弧燃燒過程中,焊絲從導電嘴伸出至電弧之間的長度要短于其他兩種焊嘴。根據焊絲干伸長和熔敷速率之間的關系可知[3],焊絲干伸長越短,其熔敷速率也越低。

表5 3種焊嘴在不同焊接電流下的焊絲熔敷速率

4 結束語

采用3種不同結構的焊嘴進行了焊接工藝試驗,通過對比焊縫的成形、焊縫熔深、飛濺率和熔敷速率,分析3種焊嘴的焊接性能,得出以下結論。

1)3種焊嘴焊接時,隨著焊接電流的增加,焊縫的寬度和余高均逐漸增加,焊縫成形良好,無明顯氣孔、裂紋缺陷,焊縫長度范圍內寬度和余高無明顯波動。

2)3種焊嘴中,C焊嘴可獲得最大熔深,同時由于C焊嘴中導電嘴內徑公差較大,與焊絲接觸不穩定,因此飛濺最多。

3)A焊嘴與C焊嘴焊接時焊絲的熔敷速率基本一致,B焊嘴由于在焊接過程中焊絲干伸長最短,因此熔敷速率低于其他兩種焊嘴的焊接。