振動盤料斗幾何參數的研究與優化

何 賢, 區煥財, 何學文

(1.江西理工大學機電工程學院, 江西 贛州 341000; 2.廣東順德創新設計研究院, 廣東 佛山 528318)

引言

振動盤具有簡單的結構和可靠的性能,廣泛應用于電子和輕工行業,是自動化生產中的常用設備[1]。由于缺乏理論指導,振動盤料斗的設計制造需要依靠經驗,并經多次試錯完成[2-3],這使得振動盤的設計費時耗財,而且各個參數的選取不能達到最優,直接影響了物料的進給速度和整個設備的性能功耗。針對這些問題,許多學者做了大量研究:顧平燦[4]研究了不同供料方式下物料進給速度與振幅之間的關系;周偉[5]研究了料槽傾角、振動方向角、頻率、振幅對物料輸送速度的影響;伍利群[6]對電磁振動給料機上物體進行受力和運動分析,分析了物體的各種運動狀態;孫為韜和呂彥明[7]研究了振動料斗料槽的幾何參數和給料速度的關系,找出了最佳運動狀態下料槽幾何參數的設計范圍。

以上多是針對振動給料機各參數與物料進給速度關系的研究,而針對如何選取各參數來降低能耗的研究卻很少。基于此,本文通過尋找物料向上滑移的臨界加速度的最小值來達到降低功耗的目的,建立了優化數學模型,對現有振動盤的結構參數進行了優化。

1 電磁振動盤的結構及其工作原理

振動盤的整體結構如圖1 所示,它由料斗、連接塊、銜鐵、板彈簧、電磁激振器、基座和隔振底腳組成。電磁激振器安裝在基座中央,4 組多層板彈簧以一定的傾斜角度均勻分布在基座上,一端與基座固定,另一端與連接板固定,料斗安裝在鏈接板上。料斗底部呈錐形,料道在料斗內部螺旋上升,針對不同的零件的定向需求,可以在料道上設置一些定向機構。

圖1 振動盤結構圖

振動盤的工作原理是:通電后電磁激振器產生電磁力,該電磁力帶動連接板和料斗沿垂直方向運動的同時繞軸線發生扭轉運動,同時多層板彈簧吸能產生形變。隨著電磁力消失,板彈簧釋放能量恢復形變,帶動料斗回到原來的位置,如此往復,使得料斗高頻微幅振動。料斗中的零件在這種振動的作用下沿螺旋料道向上緩慢移動,實現給料。

2 振動輸送力學分析

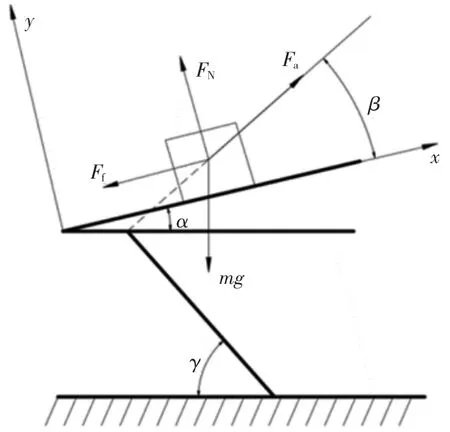

為了便于分析,截取料斗的一部分簡化成如下頁圖2 所示的形式來對其進行受力分析,從圖2 中可以看出,板彈簧的安裝角為γ,料斗中料道的螺旋升角為α,振動升角為β。根據受力情況的不同,物料有四種運動狀態,即相對靜止、相對向前滑移、相對向后滑移和跳躍運動。物料的運動取決于料斗的運動,由機械振動理論得知料斗作簡諧振動,假設料斗的位移為S,加速度為 a,則有:

式中:A 為料斗振幅;ω 為角頻率。

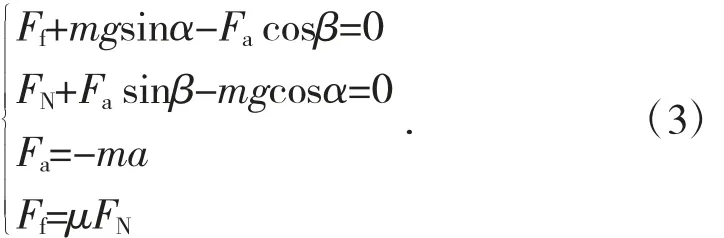

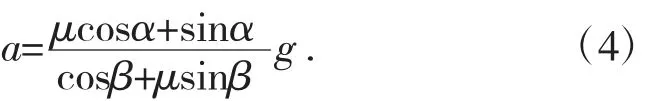

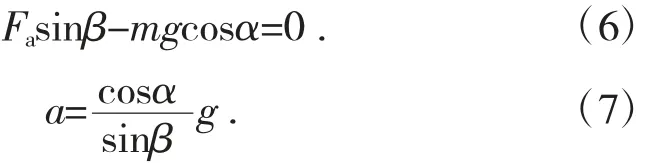

如下頁圖2 所示,作用在物料上的力有物料自身的重力mg、物料與料道表面的摩擦力Ff、料道對物料的支持反力FN和慣性力Fa。當料斗受電磁力向左下方運動時,物料受反方向的慣性力,當慣性力沿x 方向的分力大于摩擦力與重力沿x 方向的分力之和時,物料沿料道向上滑移,小于時物料相對料道靜止,等于時物料處于臨界狀態,此時有:

圖2 物料受力分析圖

式中:μ 為物料與料道表面的靜摩擦系數。

由式(3)可知,物料靜止時的條件為:

令ax+為加速度沿x 方向的分量,則料斗向下運動時,當 ax+≥acosβ 時,物料向上滑移;當 ax+<acosβ時,物料相對料道靜止。

當電磁力消失,料斗在板簧的作用下沿右上方移動,此時加速度方向改變,同理,可推導出物料向下滑移時的臨界加速度:

令ax-為料斗上移時的加速度沿x 方向的分量,當 ax-≥acosβ 時,物料向下滑移,當 ax-<acosβ 時,物料處于穩定狀態。

當慣性力沿y 方向的分量大于重力沿y 方向的分量時,物料產生跳躍運動,兩者相等時處于臨界狀態,此時支持反力FN=0,則有:

令axo為加速度沿x 方向的分量,ayo為加速度沿y 方向的分量,則:

由此可知,當料斗振動加速度沿x 方向的分量滿足 axo>acosβ 或沿 y 方向的分量大于重力加速度時,物料產生跳躍運動。

為了應對財政局的審計,或者為了最大限度地發揮短期效益,部分公司縱容財務人員偽造虛假的資料,使資金流入虛假賬戶[2]。其他人由于業務水平低而無法準確記錄憑證,這樣會導致用缺乏真實性的數據進行分析、評估。

3 參數的優化設計

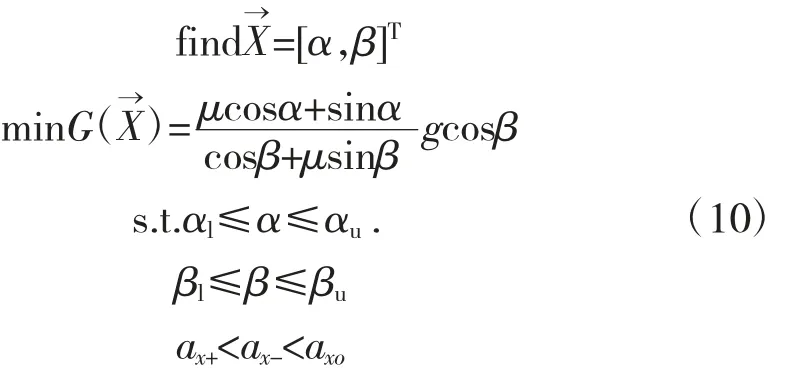

在正常工作情況下,物料向上和向下滑移的臨界加速度小于物料跳躍時的臨界加速度,且一般有需滿足的約束條件ax+<ax-<axo,故本文只針對這種情況進行研究。

在振動盤設計時往往根據經驗選擇料斗的設計參數,使得物料向上滑移的臨界加速度偏大,雖然能達到送料的目的,但是振動盤的能耗較高,因此在料斗設計時,應該使振動盤滿足送料要求的同時具有較低的能耗。鑒于此,構建了如下振動盤結構優化設計的數學模型,即以料道螺旋升角α 和振動升角β 為設計變量,以物料向上滑移所需的臨界加速度最小為目標函數,同時需滿足的約束條件有 ax+<ax-<axo;設計變量的上下限。

則優化設計的數學模型如下:

式中:G(X→)為物料向上滑移的臨界加速度沿x 方向的分量;αl、αu、βl、βu分別為 2 個設計變量的下限值和上限值。

由于螺旋升角α 和振動升角β 的值不僅與各臨界加速度有關,而且還影響著物料的進給速度,如何選取一個合適的范圍至關重要,本文根據對物料運動狀態的分析,利用MATLAB 編寫仿真程序對其速度進行仿真,尋找α 和β 的合理取值范圍。

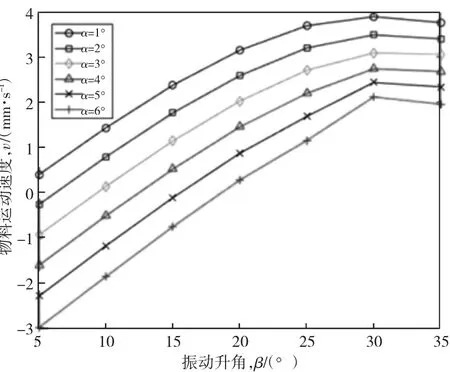

本文采用控制變量法,設g=9.8 m/s2,f=50 Hz,選取振幅為80 μm,摩擦系數μ=0.5,通過改變料道的螺旋升角α 和振動升角β 來研究它們與物料進給速度的關系,仿真結果如圖3 所示。

從圖3 中可以看出,物料的進給速度隨著振動升角的增大先增大后減小;當振動升角固定,物料的進給速度隨料道的螺旋升角的增大而降低;當料道的螺旋升角過大且振動升角過小時,進給速度會小于零,即物料無法向前運動,所以應該避免這種情況。

圖3 振動升角和螺旋升角與物料進給速度關系圖

針對上述分析,合理選取α=1°~4°,β=10°~25°,在此參數范圍內進行優化設計既不影響給料又能降低功耗。將給定的各參數帶入優化設計模型,則有:

4 優化實例與結果分析

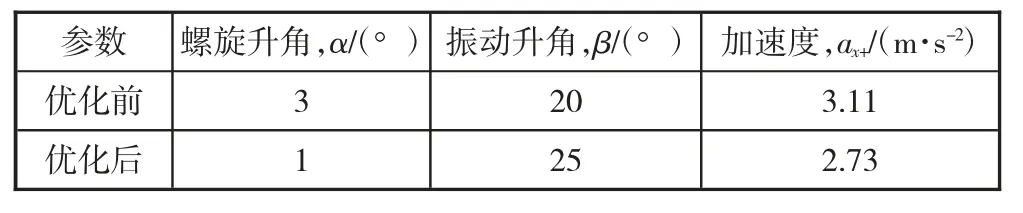

在實驗室一條自動化生產線上有一臺振動盤,該振動盤能完成送料,但是需要較大的電磁力驅動,能耗較高,本文對其進行優化設計。該振動盤料斗由不銹鋼制作而成,輸送物料是塑料瓶蓋,已知物料與料道間的靜摩擦系數是0.3,料道螺旋升角α=3°,振動升角β=20°,優化結果如表1 所示,優化后物料沿料道向上滑移的臨界加速度降低了12.2%。

表1 優化前后料斗各參數值

5 結論

1)本文分析了物料四種不同的運動狀態,建立了不同狀態下的力學方程,得到了物料滿足各種運動狀態所需的臨界加速度。

2)利用MATLAB 編寫計算機仿真程序對物料運動速度進行仿真,研究不同的螺旋升角和振動升角與物料進給速度的關系。根據仿真結果,料道的螺旋升角α 越大,料道坡度越陡,物料進給越困難,而隨著振動升角β 增大物料進給速度也會增大,但振動升角β越大,板彈簧安裝角γ 越小,雖然有利于送料但是會增大振動盤的體積且容易導致物料跳動,所以在設計振動盤時,一般取α=1°~4°,β=10°~25°。

3)為了以最小的激振力來達到送料的目的,從而降低振動盤功耗,以物料向上滑移所需的臨界加速度最小為目標函數建立了優化數學模型,并對現有的一臺振動盤進行優化,優化后物料向上滑移的臨界加速度減少了12.2%,為后續的設計提供了理論指導。