40%丙硫·戊唑醇懸浮劑研制

劉勇良,楊 奎,楊征宇,楊葉楠

(浙江泰達作物科技有限公司,浙江紹興 312000)

丙硫菌唑是由拜耳作物公司發現、開發和生產的三唑硫酮類殺菌劑,為甾醇脫甲基化(麥角甾醇生物合成)抑制劑,主要用于防治麥類、谷類和豆類作物的多種真菌病害[1]。戊唑醇是一種高效、廣譜、內吸性三唑類殺菌劑農藥,具有保護、治療、鏟除三大功能,其可抑制麥角甾醇的生物合成。40%丙硫·戊唑醇懸浮劑的藥效試驗已有報道,如張虓等[2]用于對草莓白粉病的防治,防效達80%以上;姚曉麗等[3]用于小麥赤霉病防治,病穗率防效和病情指數防效分別為74.5%和80.9%;鄭翠霞[4]發現40%丙硫·戊唑醇懸浮劑對小麥葉銹病病株防效和病情指數防效分別為87.4%和97.6%。

40%丙硫·戊唑醇懸浮劑在藥效方面有其獨特的優勢,然而該產品在生產、銷售和使用過程中會遇到膏化、懸浮率下降的質量問題。為此,筆者針對這些問題,開展了相關研究,開發了質量穩定的合格配方。

1 材料與方法

1.1 原藥與助劑

98%丙硫菌唑原藥(山東海利爾化工有限公司)、98%戊唑醇原藥(江蘇七洲綠色化工股份有限公司);分散潤濕劑:Soprophor FD、Soprophor SC、Soprophor K77S、Soprophor DA1349 (索爾維化工集團),Agrilan 788、Ethylan 324、Ultralzine NA、500LQ、Morwet-D425 (南京捷潤科技有限公司),Tersperse 2700 (Indorama),PE6400 (巴斯夫中國有限公司),Dispersogen LFS [科萊恩化工科技(上海)有限公司];防凍劑:乙二醇、丙二醇、丙三醇、尿素;增稠劑:氣相白炭黑、硅酸鎂鋁、黃原膠;防腐劑:卡松;消泡劑:SG1522 (邁圖高新材料集團)。

1.2 主要儀器

立式砂磨機(江陰市卓英干燥工程技術有限公司)、激光粒度分布儀(珠海歐美克儀器有限公司)、恒溫水浴鍋(金壇區白塔新寶儀器廠)、DHG-9023A型電熱恒溫鼓風干燥箱(上海精宏實驗設備有限公司)、高效液相色譜[安捷倫科技(中國)有限公司]、電子天平(常數雙杰電子天平有限公司)、冰箱。

1.3 試驗方法

1.3.1 制備方法

采用濕法砂磨工藝,按比例加入丙硫菌唑原藥、戊唑醇原藥、分散潤濕劑、防凍劑、防腐劑、部分消泡劑、水,經高速剪切混合得到均勻的漿料。將配制好的漿料倒入立式砂磨機的砂磨桶中,加入適量的鎬珠進行砂磨,砂磨至粒徑D90小于5 μm后,按比例加入增稠劑和剩余消泡劑,攪拌20 min左右后得到配制好的試樣。

1.3.2 質量指標測定

⑴ 粒徑測定:采用激光粒度分布儀進行測定,粒徑D90小于5 μm。

⑵ 懸浮率的測定:按照GB/T 14825—2006進行檢測,懸浮率不小于90%。

⑶ 熱貯穩定性:按照GB/T 19136—2003進行試驗,熱貯14 d后析水分層小于5%,能保持較好的流動性,底部無物料沉淀,懸浮率不小于90%,粒徑D90小于5 μm,分解率小于5%。

⑷ 冷貯穩定性:按照GB/T 19137—2003進行試驗,冷貯7 d后試樣不凝固,外觀無變化,懸浮率和粒徑均能達到指標要求。

⑸ 凍融穩定性:將試樣封存于安瓿瓶,置于冰箱冷凍室(溫度約-18 ℃) 18 h,然后取出解凍6 h,如此循環4次。每次解凍后試樣有較好的流動性,無析水分層,底部無沉淀。

⑹ 其他指標測定:包括pH、持久起泡性、傾倒性均按照國標的方法和指標要求進行檢測。

2 結果與分析

2.1 分散潤濕劑篩選

在復配制劑中分散潤濕劑對不同的有效成分產生的吸附作用存在差異,在這種情況下需要加入不同的分散潤濕劑進行復配,從而對2種有效成分同時起到較好的分散穩定的效果。本文對8種不同分散潤濕劑組合進行了篩選,結果見表1。

使用分散潤濕劑FLK+K77S、LFS+ACP120配制的試樣在砂磨過程中物料膏化;以FD+D425、FD+D425+2700、SC+D425作為分散潤濕劑配制的試樣,熱貯后粒徑都急劇增大,比較懸浮率發現,熱貯后丙硫菌唑的懸浮率下降幅度較大,而戊唑醇的懸浮率幾乎無變化,由此可見在熱貯后粒徑增大主要是由于丙硫菌唑的粒徑增大引起的。FD+DA1349分散潤濕劑組合配制的試樣,熱貯14 d后試樣完全固化,失去流動性。FD+PE6400分散潤濕劑組合配制的試樣,熱貯14 d后粒徑增大,并且丙硫菌唑和戊唑醇的懸浮率均下降,其中丙硫菌唑的懸浮率下降幅度較大,戊唑醇的懸浮率下降幅度較小。分散潤濕劑為SC+788的試樣,熱貯14 d后粒徑(D90)增大了1.56 μm,仍符合小于5 μm的控制指標要求,2種有效成分的懸浮率熱貯前后幾乎無變化。

由此可見,使用Soprophor SC+Agrilan 788作為分散潤濕劑可以有效控制粒徑增大,保證有效成分的高度潤濕分散,防止物料膏化。

2.2 增稠劑篩選

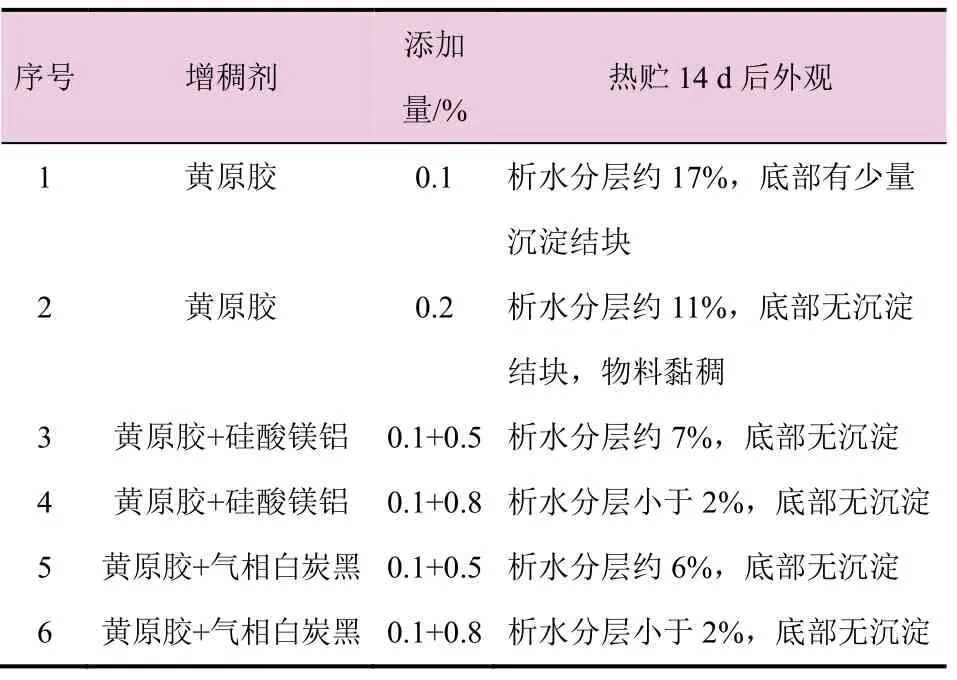

合理分散潤濕劑組合可以保證原藥粒子在水中有效的分散懸浮,但是原藥粒子始終會受重力作用下沉,從而引起懸浮劑產品在存放過程中出現析水分層,甚至出現沉淀結塊的問題。配方中加入增稠劑可以有效地解決這一問題。不同種類的增稠劑對解決產品的析水分層問題的表現不同,本研究對增稠劑的篩選結果見表2。

從表2可以看出,黃原膠的添加量從0.1%增加至0.2%,可以減少析水量,但是析水量仍然較多,黃原膠添加0.2%時物料黏度已經較大,如果再增加黃原膠的量,會嚴重影響物料的傾倒性。黃原膠與硅酸鎂鋁或者氣相白炭黑組合使用可以顯著減少析水分層,且當黃原膠與硅酸鎂鋁或者氣相白炭黑以 0.1%+0.8%用量加入,試樣熱貯14 d后幾乎不析水分層。由于使用氣相白炭黑的成本較高,因此選擇黃原膠與硅酸鎂鋁組合作為增稠劑,用量分別為0.1%、0.8%。

表2 增稠劑篩選試驗結果

2.3 防凍劑篩選

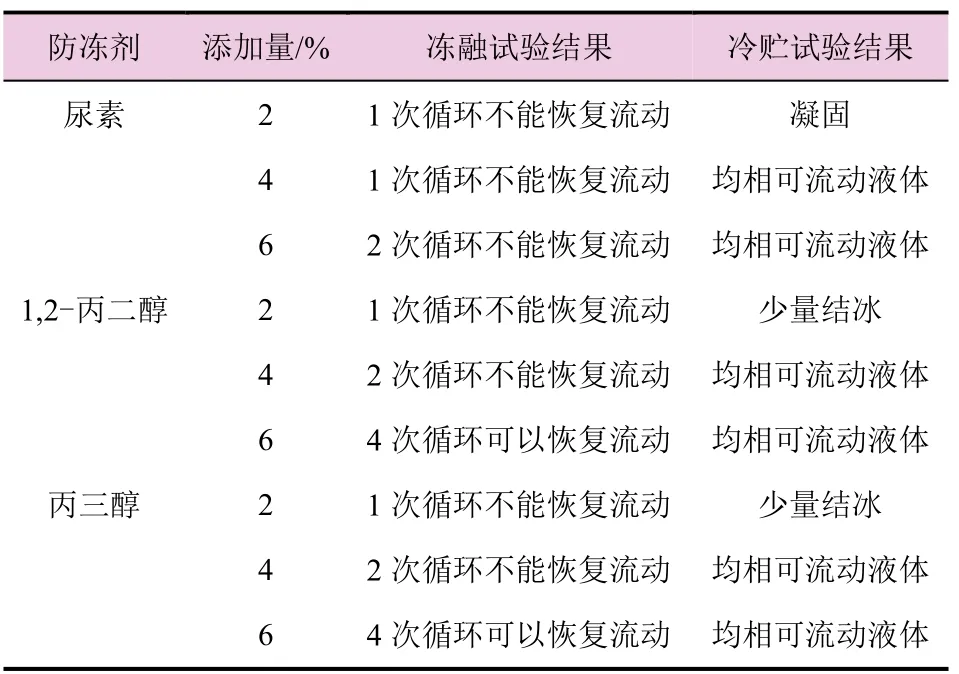

在我國東北、俄羅斯及北歐等地區銷售及貯存懸浮劑產品期間,由于冬季的極寒氣候影響會引起產品長時間凝固,而在這些地區的春季回暖期由于晝夜溫差大的原因,又會出現產品在白天融化,夜間凝固的反復凍融現象。產品經過這種凍融過程后,往往會出現在高溫下不能恢復流動、黏度變大、膏化等問題。為此筆者進行了低溫凍融試驗,對防凍劑進行篩選,同時對試樣進行0 ℃冷貯,觀察產品冷貯試驗結果(表3)。

表3 防凍劑篩選試驗結果

從表3可以看出,使用尿素作為防凍劑,產品的0 ℃冷貯的穩定性較好,但產品-18 ℃凍融穩定性差。1,2-丙二醇和丙三醇作為防凍劑對產品的冷貯穩定性和凍融穩定性的影響無差異,但1,2-丙二醇的黏度小于丙三醇,在生產過程中便于生產過程中投料操作,因此優選1,2-丙二醇,用量為6%。

2.4 最佳配方

通過對分散潤濕劑、增稠劑和防凍劑進行篩選,消泡劑和防腐劑選擇常規懸浮劑配方中使用的SG1522和卡松,用量分別0.3%和0.1%,得到最佳配方:丙硫菌唑20%、戊唑醇20%、Soprophor SC 4%、Agrilan 788 1.5%、1,2-丙二醇6%、黃原膠0.1%、硅酸鎂鋁0.8%、卡松0.1%、SG1522 0.3%、去離子水補足至100%。

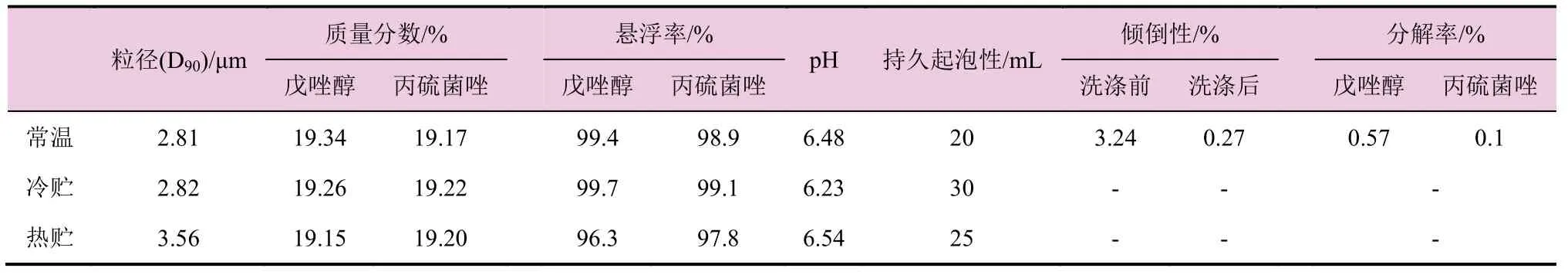

對冷、熱貯試樣的各項質量指標進行檢測,檢測結果見表4。

表4 40%丙硫·戊唑醇懸浮劑冷、熱貯質量指標檢測結果

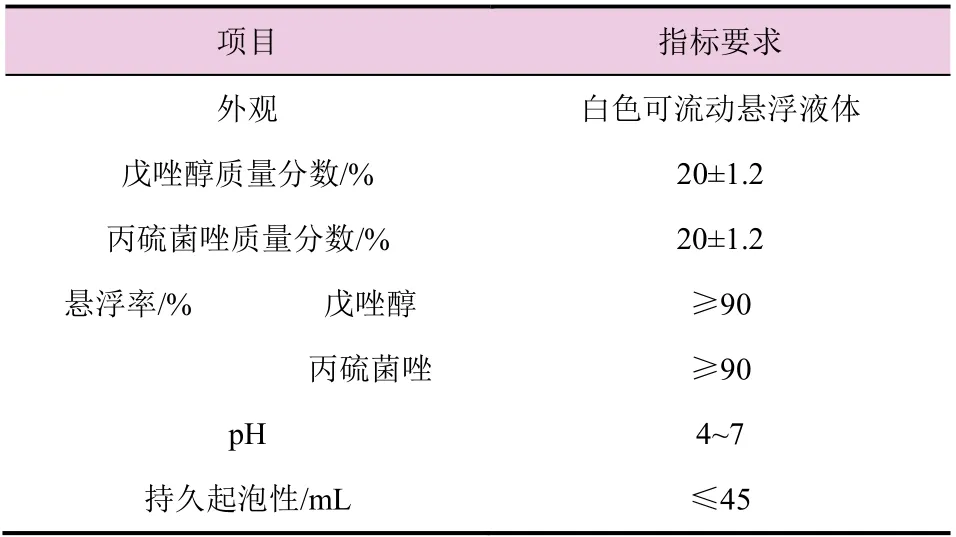

2.5 產品技術指標確定

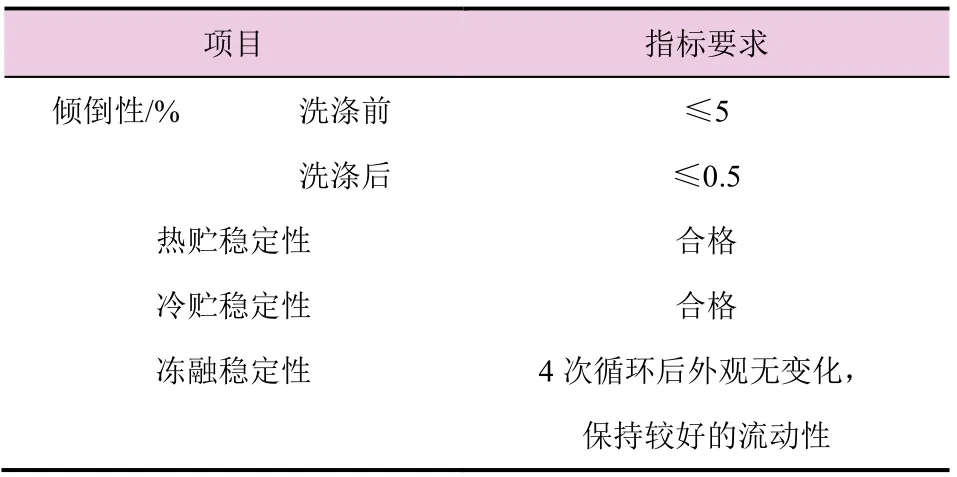

通過對最佳配方的各項指標測定,最終確定該配方的各項指標要求(表5)。

表5 40%丙硫·戊唑醇懸浮劑質量指標及要求

續表5

3 結論與討論

通過上述篩選試驗確定了40%丙硫·戊唑醇SC的最佳配方:丙硫菌唑20%、戊唑醇20%、 Soprophor SC 4%、Agrilan 788 1.5%、1,2-丙二醇6%、黃原膠0.1%、硅酸鎂鋁0.8%、卡松0.1%、SG1522 0.2%、去離子水補足至100%。該配方有效克服了熱貯膏化,粒徑增大等問題,同時保證了產品的凍融穩定性,可以有效確保產品在貨架期內的穩定性。

在該產品配方開發過程中,難點問題在于解決砂磨和熱貯過程中膏化和熱貯后丙硫菌唑懸浮率下降的問題。丙硫菌唑在熱貯前后懸浮率下降幅度較大,主要是因為粒徑增大引起的(表1)。這與熱貯過程中丙硫菌唑的晶型發生變化有關。美國專利US5789430A[5]中公開丙硫菌唑存在2種晶型,晶型I在室溫下存在熱力學亞穩態,晶型Ⅱ在室溫下是熱力學穩定的。熱力學亞穩態在儲藏過程中,會部分或全部變成另一種多晶型,在這個過程中會引起粒徑的增大,甚至物料的膏化[6]。而在配方中合理的分散潤濕劑組合,可以在晶型I的整個變化過程中保持對丙硫菌唑粒子吸附分散,從而有效地阻止粒子間聚合引起粒徑增大,甚至膏化。

本產品配方中使用的分散潤濕劑Soprophor SC是一種三苯乙烯基聚氧乙烯醚磷酸酯銨鹽,Agrilan 788是一種聚羧酸鹽,具有梳狀的親油端和多位點羧酸根親水端。這2種分散潤濕劑組合一方面可以保證親油端對有效成分牢固的吸附,形成強大的化學空間位阻,同時親水端在水中電離形成靜電斥力,從而可以保證有效成分在水中能夠有效的分散。

黃原膠和硅酸鎂鋁是增稠機理不同的2種增稠劑。黃原膠增稠主要是通過聚多糖中糖單元含有3個羥基與水分子相互作用形成三維水化網絡結構,從而起到增稠作用[7]。硅酸鎂鋁或者氣相二氧化硅在水中時,金屬離子從片晶向水中擴散,隨著水合作用發生溶脹,片晶表面間電荷減少,片晶之間的靜電斥力轉變為表面負電荷和邊角正電荷之間的吸引力,片晶相互垂直地交聯在一起形成所謂的“紙盒式間格”結構,從而增加體系黏度。黃原膠與硅酸鎂鋁或者氣相二氧化硅2種不用增稠機理的增稠劑在水中形成不同的凝膠體系,二者之間相互協作有效的阻止有效成分粒子受重力下沉,從而解決析水分層問題。