國產雙效降膜蒸發裝置運行總結

張玉

(天辰化工有限公司,新疆 石河子 832000)

新疆天業集團天辰化工有限公司(以下簡稱“天辰化工”)具有40萬t/a聚氯乙烯及32萬t/a燒堿的生產裝置,其中一套5萬t/a片堿裝置采用國產雙效降膜蒸發工藝,該工藝相比進口裝置具有工藝流程短、投資少、運行相對穩定等優點。

1 工藝流程

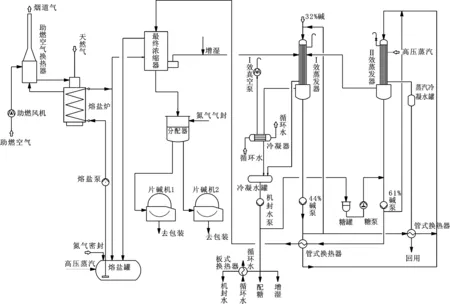

考慮到天辰化工蒸汽用量、蒸汽壓力及現場廠房的限制,在此套國產蒸發裝置設計之初,并未考慮采用三級蒸發[1]來減少最終濃縮系統的濃度差,而是采用雙效蒸發模式(工藝流程如圖1所示)。

堿罐中的32%堿液經泵打入Ⅰ效降膜蒸發器管程。Ⅰ效降膜蒸發器管程操作條件設計為負壓,以便降低堿液沸點,減少蒸汽消耗;其熱源為來自最終濃縮器及Ⅱ效蒸發器的二次蒸汽;其中最終濃縮器的二次蒸汽因溫度過高須經過增濕再進入Ⅰ效蒸發器。在Ⅰ效蒸發器中,堿液經蒸發后,產生的二次蒸汽經鎳絲網除霧器分離后,由真空系統冷凝,冷凝液進入蒸發冷凝水罐(不凝氣則由真空系統抽出);液堿質量分數由32%提高至44%(堿液溫度為70~80 ℃),從Ⅰ效降膜蒸發器底部流出,由堿泵打出,經堿堿換熱器、堿水換熱器與由Ⅱ效蒸發器出來的61%堿及Ⅱ效蒸發器蒸汽冷凝水罐的冷凝水換熱(此時堿液溫度約為120 ℃)后,進入Ⅱ效蒸發器管程。在Ⅱ效蒸發器經一次蒸汽加熱,堿液質量分數由44%上升至61%(溫度上升至165 ℃)。

61%堿液經套管式堿堿換熱器與44%堿液換熱后進入最終濃縮器的堿液集料管,并均勻分配至10個濃縮單元(降膜管)。在降膜管內壁由上向下形成完整的液膜,與走降膜管殼程的加熱熔鹽逆向換熱。換熱后形成的98%熔融堿流入汽液分離器分離后進入片堿機的分配器再經片堿機的分配器分配至片堿機,經循環水間接冷卻制片得到成品片堿;經鎳絲網除沫器分離的二次蒸汽經增濕后供至Ⅰ效蒸發器作加熱源。

2 國產蒸發裝置設備清單

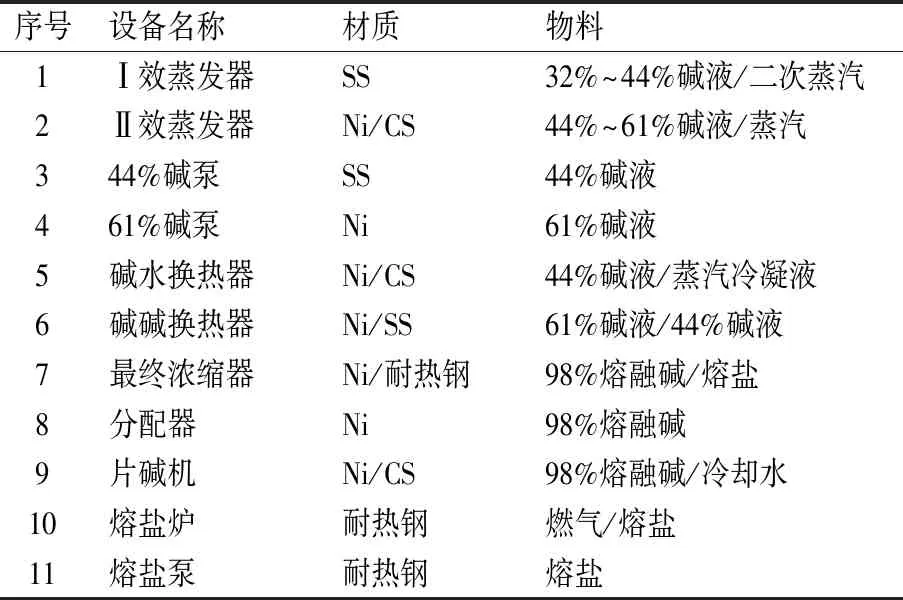

國產蒸發裝置主要設備如表1所示。

3 工藝特點

固堿蒸發裝置比較成熟,國內大多數企業采用的是雙效或三效蒸發工藝[2-3],其中三效蒸發裝置居多,以便更好地節能增效,前文已述天辰化工選擇雙效蒸發的原因。此套國產裝置的特點如下。

圖1 片堿生產工藝流程示意圖

表1 國產蒸發裝置主要設備

3.1 相對節能

在此套設計中充分考慮了蒸汽及堿溫的重復利用。

(1)蒸汽重復利用:流程中一次蒸汽利用后產生的二次蒸汽及61%堿液在加熱過程中產生的二次蒸汽均在Ⅰ效蒸發器中用作熱源;一次蒸汽加熱后產生的過熱蒸汽冷凝水作為44%堿液預熱熱源,盡可能分級利用,降低一次蒸汽的用量,提高蒸汽的利用效率。

(2)蒸汽冷凝水重復利用:44%堿液通過與蒸汽冷凝液及61%堿液換熱,可以提高44%堿液的溫度,降低進入Ⅱ效蒸發器后的一次蒸汽耗量。

3.2 工藝相對簡單

雙效蒸發相比三效蒸發少了一個效體,一般來說,三效蒸發就多了一套蒸發器、真空系統(包括表面冷凝器、真空泵等)、堿泵、冷凝水罐等,其流程相對較長,考慮到堿液的強腐蝕性,多流程就增加運行中的腐蝕、泄漏等問題,而雙效蒸發在最終濃縮前減少了一個效體,相應也減少了上述的腐蝕、泄漏發生的概率。

3.3 自動化程度高,產品品質穩定

作為成熟的固堿工藝,在設計過程中采用了DCS集中控制,所有控制參數均可在中控人員的集中控制下進行調整;同時,現場監控、報警等均可傳至中控系統,便于及時判斷生產運行情況。

4 存在的不足及改進措施

4.1 設備、管線容易腐蝕泄漏

考慮到燒堿的性質,此套國產裝置在設備選材上也做到對癥優選,例如,除了Ⅰ效蒸發器因處理堿液的溫度及濃度相對較低而選用不銹鋼材質制作設備及相關管線,自Ⅱ效蒸發器開始,堿系統設備及管線均采用鎳材,以盡量延長裝置使用壽命。在運行過程中,仍然在運行3個月左右就出現管線泄漏,后續也陸續出現鎳材設備的腐蝕泄漏,其中降膜管的使用壽命一般在1年半左右,同期使用的進口降膜管則一般可使用2年以上。這也在一定程度上說明了國產設備在原材料品質上有些欠缺。針對此問題,首先,定期停車檢修,對裝置中極易腐蝕的鎳絲網進行定期檢查更換;其次,對離子膜32%堿液中的氯酸鹽含量定期檢測跟蹤,避免氯酸鹽含量高超過加糖系統的處理能力,最終造成鎳設備的加速腐蝕;另外,確保氮封正常,以隔絕含氧空氣,防止鎳材氧化腐蝕。

在此套裝置中,為了得到更高的換熱效率,其中堿堿換熱器設計為板片式,但在運行半年左右,出現堿堿換熱器泄漏嚴重的情況,對裝置的正常運行造成了很大的影響,從天辰化工其他4套燒堿裝置使用的進口套管式換熱器的運行情況看,其維修率遠遠低于板片式換熱器,最終更換為與堿水換熱器形式相同的套管式換熱器。運行證明,套管式換熱器使用效果良好。

4.2 開停車時廢堿回收問題

蒸發裝置在運行一段時間后會因為片堿機結堿或其他因素進行系統停車。在開停車過程中都會產生一些不合格堿,這些堿需要人工化堿,效率低且存在人員受傷的風險,因此,增加設計一套堿溶解系統,增加相應的DCS控制系統。在系統開停車期間產生的不合格堿均可通過中控人員操作調整進入溶解系統,通過DCS輸送蒸汽冷凝水等配制不合格堿液質量分數至30%后,通過泵送入配堿罐,供乙炔、氯乙烯工序使用,實現不合格堿的重復利用。

4.3 真空系統頻繁操作問題

Ⅰ效蒸發在負壓下操作,維持穩定的真空度極其重要。在蒸發過程中,效體液位、蒸汽壓力及堿液溫度的波動會造成真空度的變化,這就需要持續調整破真空閥的開啟度。在設計時僅為現場手閥操作,調整精度不高且操作頻繁,后期改為由DCS控制操作,可在中控室遠程完成,以更高效率響應及調整,維持真空系統穩定運行。

4.4 熔鹽系統廢氣氮氧化物含量超標問題

隨著新的環保指標落地,蒸發裝置熔鹽系統廢氣氮氧化物等環保指標不能滿足要求,對此,天辰化工對蒸發裝置熔鹽系統廢氣出口加裝脫硝處理裝置。目前改造項目已完工,裝置的氮氧化物含量大幅降低,滿足新的環保指標要求。

5 結語

燒堿蒸發工藝技術成熟,氯堿企業可根據現場實際對蒸發工藝進行局部改進或補充。天辰化工因實際需求,選擇雙效蒸發工藝,在能耗上稍高于三效蒸發,但通過多年的運行證明,在合理的檢修及改進下,此套國產裝置運行指標平穩、產品質量可靠。