離子膜鎳著色現象的探討

李楊,張紅瑞

(內蒙古君正化工有限責任公司,內蒙古 烏海 016000)

內蒙古君正化工有限責任公司(以下簡稱“君正化工”)于2009年10月開車,單元槽采用旭化成原裝NCH-2.7,離子膜除少量試用外,大部分均安裝旭化成F-6801。2013、2014年分兩批對離子膜進行更新,2017年2—12月對全部單元槽進行膜極距改造。膜極距改造完成后投用初期,電解槽電流效率、電壓均達到預期效果,自2018年4月份開始,離子膜電流效率出現明顯降低,單元槽電壓也出現上漲,停槽檢查發現離子膜出現明顯鎳著色現象。

2017年之前高電流密度電解槽中安裝的離子膜也存在鎳著色現象,并隨著離子膜使用時間的延長,鎳著色逐漸加深。2018年5月,在進一步的檢查過程中發現,運行1個月的離子膜就已經出現了較嚴重的鎳著色現象。伴隨著離子膜鎳著色現象的發生,單元槽電壓出現了明顯上漲,同時電流效率快速降低,電解槽氯酸鹽、氯中含氧也出現了明顯上漲。在發現離子膜出現鎳著色現象后,君正化工積極與旭化成公司溝通,并通過各方查閱資料,對鎳著色的原因有了一定的了解,也梳理出了一些防止鎳著色發生的操作建議,以下做具體探討。

1 離子膜鎳著色現象分析

1.1 離子膜鎳著色現象

2018年4月,君正化工停槽檢查,發現離子膜表面呈明顯紅褐色,磺酸層顏色較深,羧酸層顏色稍淺,沉淀狀物質不僅沉積于膜表面,已經深入膜內部(圖1)。將換下來的離子膜浸泡至0.4% NaOH溶液中,約3天后,膜表面沉積物大量脫落,表觀上看與新膜基本沒有差異。

圖1 離子膜磺酸層鎳著色現象Fig.1 Nickel-colored sulfonic acid layer of membrane

1.2 旭化成對離子膜的分析

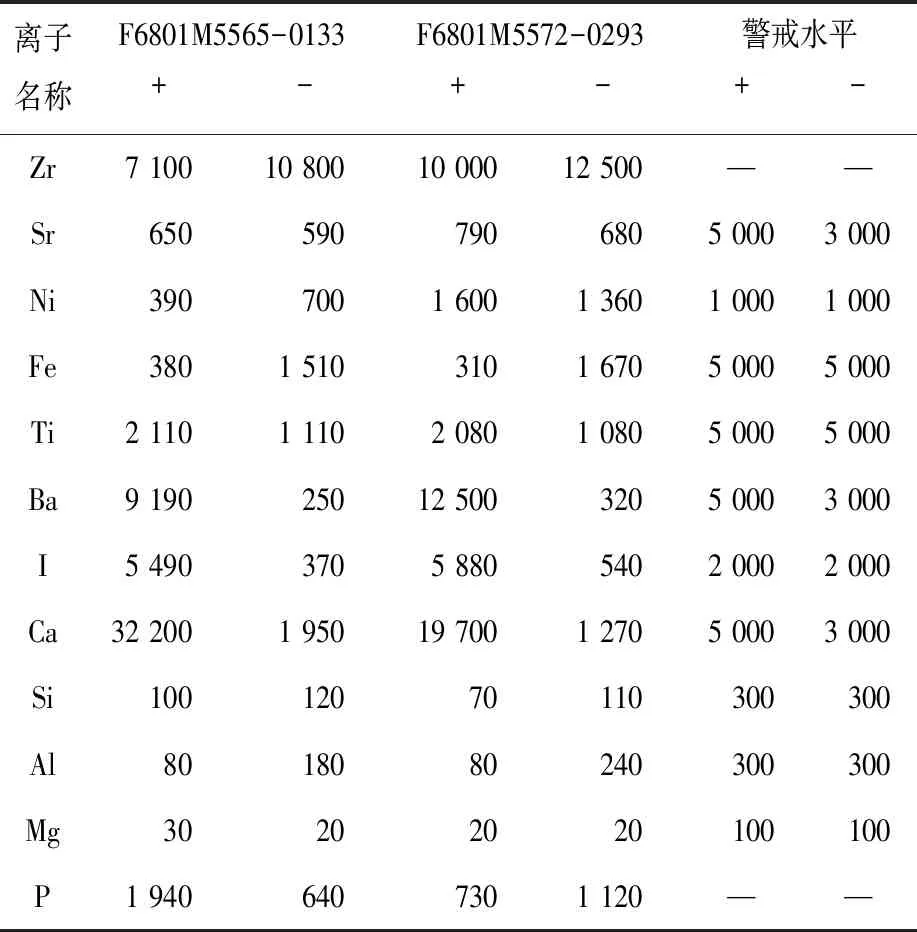

為進一步分析膜表面及內部沉積物質的組成,公司聯系旭化成對離子膜進行分析,分析結果如表1所示。

通過旭化成對君正化工離子膜的分析結果可以得出以下結論。

(1)羧酸層有明顯Ca、I、Ba沉積,這些離子對于離子膜電壓、電流效率影響均比較大。

(2)磺酸層、羧酸層Ni沉積均比較多。

1.3 離子膜鎳著色的影響

雜質離子對離子膜性能的影響大體可以通過沉積在磺酸層和羧酸層進行區分,雜質離子沉積于磺酸層主要影響膜電壓,沉積于羧酸層主要影響電流效率,通過上述理論結合旭化成對君正化工離子膜的分析討論結果,Ni同時沉積于磺酸層和羧酸層,離子膜鎳著色現象對膜電壓及電流效率都會造成影響。

調查膜極距改造后進槽鹽水指標發現:各雜質離子均在指標控制范圍內,沒有出現大的波動,因此離子膜表面Ca、I、Ba大量沉積的原因暫時沒有定論,與鎳著色是否有影響需要進一步研究。

2 鎳著色的原因分析

2.1 相關物理化學性質

鎳著色原因分析前,首先對鎳的相關物理化學性質做一個簡要的說明。

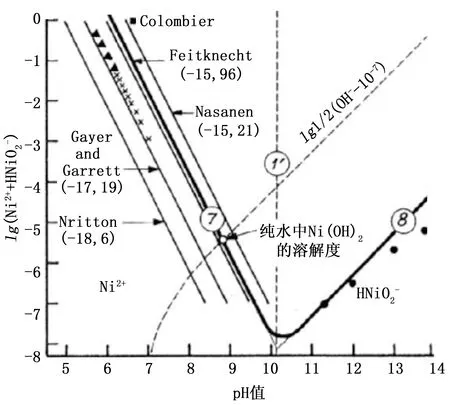

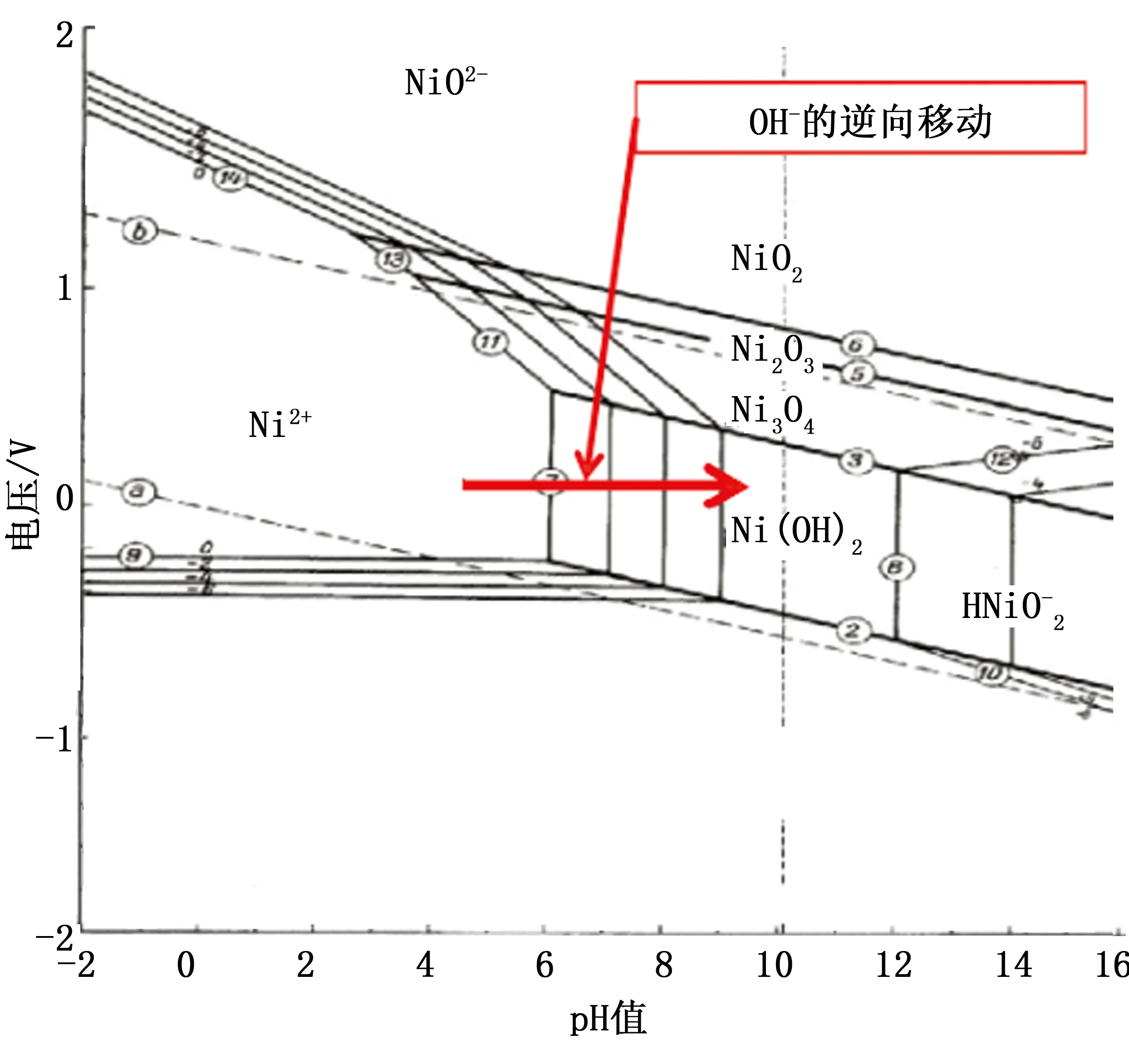

Ni在不同pH值下的溶解度如圖2所示。

表1 旭化成對離子膜的分析結果Table 1 Membrane analysis results by Asahi Kasei

圖2 Ni在不同pH值下的溶解度Fig.2 Ni dissolubility at different pH value

Cl2及ClO-對Ni會造成腐蝕,反應生成Ni(OH)2、NiOOH,前者呈綠色,后者呈黑色。

2.2 離子膜鎳著色原因分析

2.2.1 開停車過程中的鎳著色

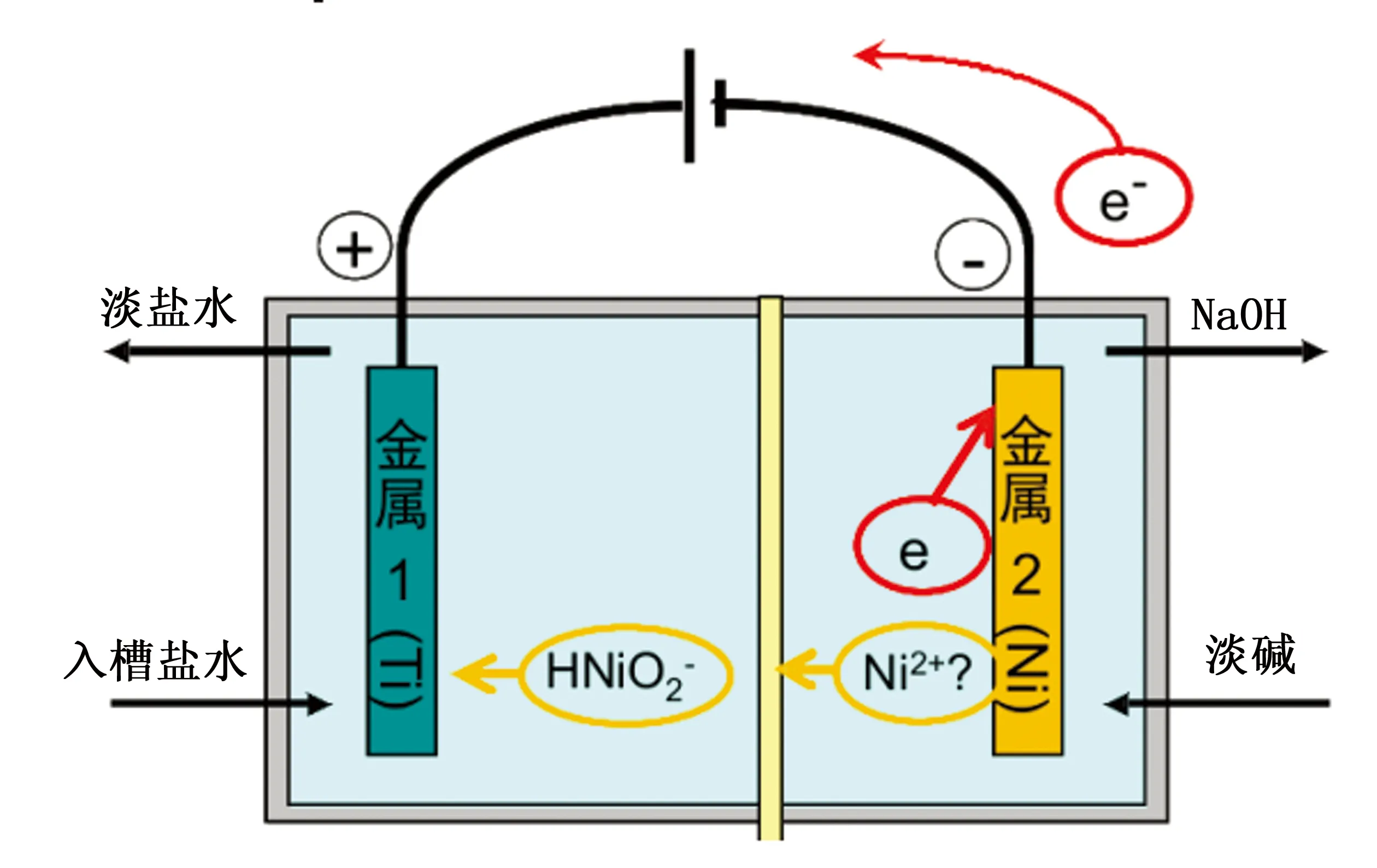

圖3 停車過程中陰極網Ni溶解及移動Fig.3 Dissolution and movement of Ni of cathode net during shutdown

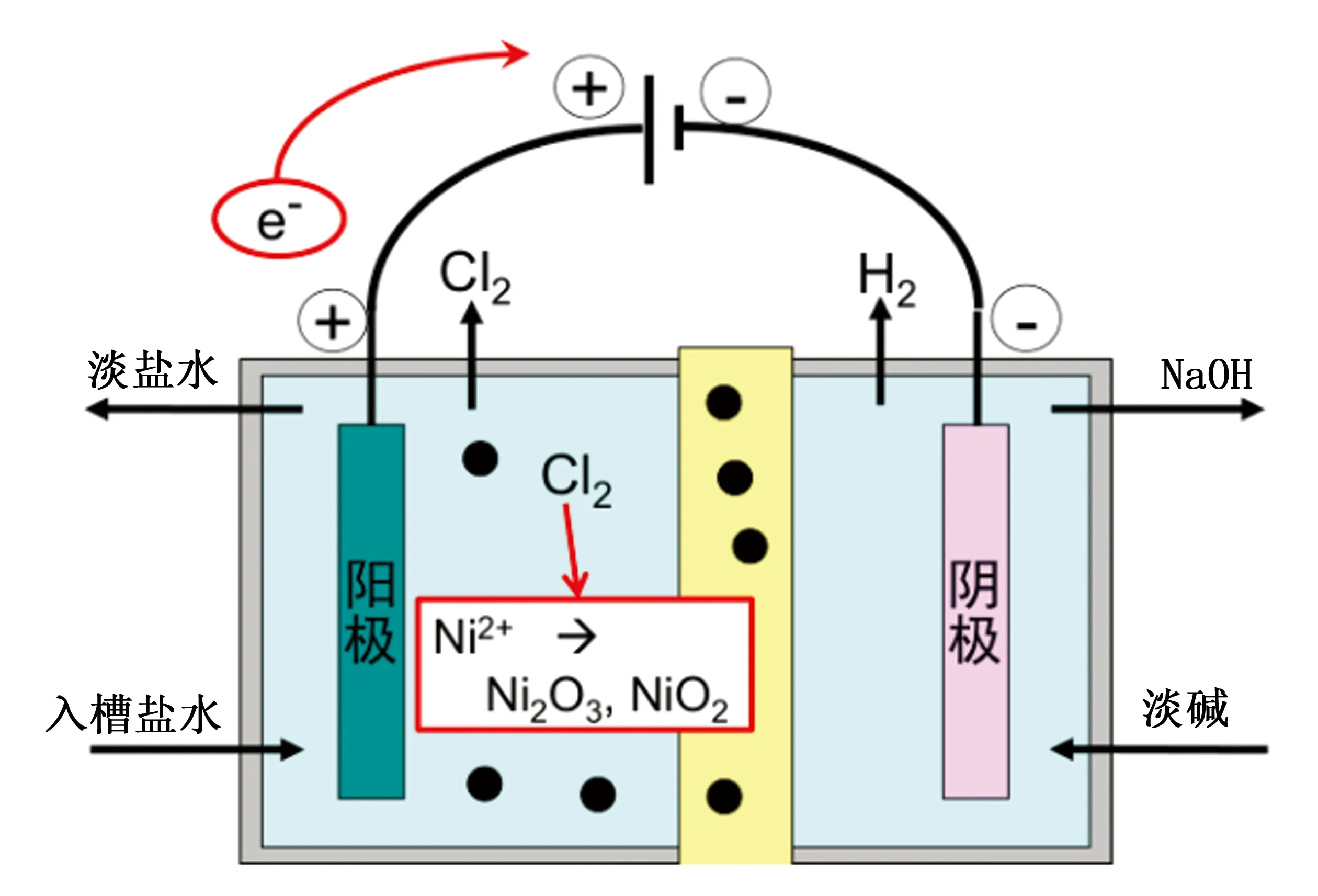

電解槽停車后,由于OH-的逆向移動,鹽水中的鎳轉變為Ni2+或Ni(OH)2,示意圖見圖4。

圖4 停車后鹽水中Ni的變化Fig.4 Change in Ni in brine after shutdown

開車后鹽水中Ni的狀態如圖5所示。

圖5 開車后鹽水中Ni的狀態Fig.5 Status of Ni in brine after startup

電解槽再次開車后,單元槽陽極室、離子膜表面及內部的Ni2+在Cl2的作用下生成NiO2或Ni2O3,從而發黑。

基于上述分析能夠看出,開停車過程中造成Ni著色的主要原因是由于反向電流作用,陰極網中的Ni被溶解所致,因此停車過程中極化整流的控制是至關重要的,在極化整流的作用下,能夠盡量減少陰極極網中Ni的溶解,從而緩解Ni著色現象。

2.2.2 Cl2腐蝕陰極極網造成鎳著色

Ni容易被氧化,NaClO具有強氧化能力,因此在陰極極網與NaClO接觸后就會發生氧化還原反應,其反應分兩步完成,具體如下。

第一步:

其中Ni(OH)2呈淡綠色;

第二步:

2NiOOH↓+NaCl+H2O,

其中NiOOH呈黑色。

上述反應進行時,pH值通常在8~13,pH值在11~13的情況下反應速度最快。

在電解槽停車后,由陽極向陰極滲透的水,以及NaClO生成所消耗的NaOH,都會使陰極室中的NaOH濃度降低,有可能形成合適的pH值范圍。

由于NaClO腐蝕陰極極網,生成的Ni(OH)2和NiOOH吸附于羧酸層,造成離子膜鎳著色。由上述分析可以看出,鎳著色是由于停車過程中氯氣腐蝕陰極極網導致的,因此當電解槽停車時要盡快置換陽極室氯氣,并嚴禁陽極出現氯氣倒串現象。上述分析理論有一定缺陷,就是只能解釋Ni在離子膜羧酸層的富集,對于磺酸層中Ni的富集無法進行解釋。

2.2.3 其他鎳著色的原因分析

前期在查閱資料中發現,如果膜極距單元槽極高偏高,陰極極網中的部分Ni在擠壓作用下會進入離子膜,造成離子膜鎳著色,這一說法在旭化成給君正化工的離子膜分析報告反饋中也得到了一定體現,即離子膜陰極表面存在受到單元槽陰極強烈擠壓的痕跡,在痕跡處確認到Ni的沉積。

3 離子膜Ni著色的預控措施

通過對上述離子膜鎳著色的關鍵因素進行分析,在正常生產過程中的主要預控措施有以下4點。

(1)確保停車過程中極化電流、極化時間達到規定值,減少由于原電池效應在陰極產生的Ni溶解。

(2)電解槽停車后,陽極Cl2要盡快置換干凈,并嚴禁出現倒串,避免Cl2透過膜腐蝕陰極極網。

(3)控制正常生產期間及開停車過程的氯氫壓差,避免負壓差出現導致離子膜針孔增加。

(4)做好開車前膜試漏工作,定期更換泄漏離子膜。

4 結語

離子膜鎳著色現象在常極距電解槽和膜極距電解槽中普遍存在,但由于膜極距電解槽在其活性面網下新增了一層彈性網,新增彈性網與堿液接觸面積更大,同時由于加工工藝方面存在的缺陷,更容易出現Ni溶解,造成鎳著色。君正化工根據實際運行情況,離子膜鎳著色對于膜電壓、電流效率都有比較大的影響,對化工生產會造成較大的影響。以上僅對離子膜鎳著色的原因進行了初步探討,具體原因還需要繼續研究確定。