開關面板微納結構的激光制備及超疏水性研究

何 洋,葉曉慧,鄭 希,樊紹彥,張志成,歐陽紫晴,龍江游

(1.公牛集團股份有限公司,寧波 315311;2.陜西科技大學 材料科學與工程學院,西安 710021; 3.廣東工業大學 機電工程學院,廣州 510006)

引 言

隨著生活質量的提高,廚房日益成為家庭生活的中心,人們對廚房環境的要求越來越高。在廚房使用的開關面板一方面受到空氣中漂浮的大量污染物的沉積附著,另一方面易被沾滿污漬的手接觸。隨著使用時長的增長,很容易在開光面板表面附著大量的污染。這些沉積的污染物不僅影響廚房的美觀度,更增加廚房清理的難度、危害人們的飲食健康[1-2]。因此,開發一種具有自清潔作用的開關面板,具有廣闊的市場前景,均為公牛品牌產品升級迭代提供強有力的支撐。

目前解決廚房污染自清潔問題的主要途徑有兩種。一種是涂層法材料疏水,即在需要自清潔的表面涂覆一層超疏水材料[3-8],從而達到自清潔表面的要求,表面涂層能夠賦予基體材料特殊的理化性能,可擴大超疏水金屬表面的應用范圍。GONG等人[3]報道了通過簡單的噴涂技術制備超疏水性涂層,聚二甲基硅氧烷可以與兩種SiO2納米粒子結合形成粗糙的結構,形成的涂層具有超疏水性,表現出優異的穩定性適用于防污和自清潔。CHO等人[4]合成出超疏水和透明的硅氧烷基納米復合材料,顯示出均勻的粒徑分布。DONG等人[5]報道了一種基于水性體系的生態友好策略來構建超疏水性各種織物上的涂層,首先涂上聚多巴胺,然后用硬脂酸乳液以引入所需的表面形態和能量,有強的超疏水性。但是,單純修飾涂層與基體的結合性能較差,極易受到破壞而喪失超疏水性能。另一種是在材料表面進行微納結構設計,使之在結構上成為具有疏水特性的表面。近年來,國內外對于特殊潤濕性表面的研究也越來越多[9-15]。BARTHLOTT等人[9]首次通過掃描電子顯微鏡觀察荷葉表面,揭示了表面微納結構與荷葉“自清潔”效應的關系。JIANG院士課題組[10-12]研究了多種仿生結構,進一步證實了結構疏水的可行性。SUN等人[13]報道了當表面膜表現出微/納米分級結構,顯示出超疏水特性、表現出優異的自潔性和抗染色性性能、表現出油/水分離能力。SHAO等人[14]開發了超疏水陣列表面,完整的超疏水表面微/納米結構陣列表現出優異的自清潔性能極低的水粘附力。上述工作均表明,即使材料的本征特性是親水的,經過表面微納處理后仍可得到超疏水表面。由此可知,材料表面結構對液體的潤濕性具有決定性的作用,其中激光表面處理在超疏水領域已被學者研究[16-20]。GU等人[16]概述了國內外激光刻蝕超疏水表面的方法,討論了飛秒、皮秒和納米激光制備超疏水表面的優缺點。LI[17]針對激光燒蝕表面疏水性不穩定的問題,研究了熱處理對激光燒蝕金屬表面潤濕性能的影響,結果表明,交替加熱處理后的表面展現出了可逆的超親水-超疏水潤濕轉變。綜上所述,采用激光法制備微納表面應用在超疏水表面具有廣闊的應用前景。

本文中提出了采用超快激光(飛秒激光)在聚碳酸酯(polycarbonate,PC)開關面板表面制備微納復合結構,通過研究超短激光在材料上的燒蝕閾值、不同激光參數對材料加工處理后的材料形貌結構、激光處理后的材料浸潤性測試、探索接觸角和表面形貌的關系以及超疏水結構穩定性的測試,使開關面板具有較大的接觸角,實現超疏水性。超疏水性可以使得PC面板具有自清潔的功能,是使用過程中可以減少污染物的沉積附著,大大提高使用美觀度,可進一步提升公牛品牌核心競爭力。

1 實 驗

1.1 激光燒蝕閾值

本文中采用飛秒激光在PC開關面板制備微納復合結構,實現超疏水性。實驗中使用的材料為聚碳酸酯PC面板。激光器為飛秒激光器(Light Conversion,PHAROS),波長為515nm,脈寬為290fs,重復頻率為1kHz,光斑直徑為30μm。激光能量使用激光能量衰減器控制。材料的燒蝕閾值是剛好造成材料燒蝕的能量,與激光器和材料有關。本實驗用不同的單脈沖能量在材料上直寫光斑分離的直線,可獲得不同的光斑圖像,通過測量不同光斑的直徑D,根據下式[21]:

D2=2w02(lnE-lnEth)

(1)

式中,D為光斑直徑,w0為光束束腰半徑,E為實際加工的激光能量,Eth為材料燒蝕的單脈沖能量閾值。代入單脈沖能量,通過線性擬合,可以求得束腰半徑w0與材料燒蝕的單脈沖能量閾值Eth,再根據下式[21]可求得造成材料燒蝕的能流密度閾值Fth,即燒蝕閾值:

(2)

1.2 PC開關表面微納結構的激光加工工藝研究

采用激光刻蝕法設計微米圖案陣列為聯通的單道溝槽,是利用光熱效應在樣品表面加工出微納米級粗糙結構的方法,實驗研究了飛秒單脈沖激光能量E分別為0.5Eth,1Eth,2Eth,即0.8μJ,1.6μJ,3.2μJ、掃描速度率為50mm/s~1600mm/s時,對微納結構表面形貌及疏水特性的影響,實驗方案如表1所示。根據不同的激光參數設置對PC面板材料進行表面微納結構的制備。

Table 1 Laser processing scheme

采用光學顯微鏡(Soptop CX40M)和掃描電子顯微鏡(Thermoscientific Apreo S)對微納結構形貌進行觀測,建立工藝與形貌的對應關系。經過工藝優化后,采用飛秒激光在PC材料面板表面制備出微米級單道溝槽的粗糙結構,并且在激光的誘導下在微米級溝槽表面原位生長出納米顆粒。

1.3 PC開關面板的超疏水性研究

為了研究上述飛秒激光表面微納結構處理后的PC面板材料的性能,對PC面板材料的侵潤性、接觸角與表面形貌的關系以及所制備的微納粗糙超疏水結構的穩定性進行測試表征。

1.3.1 浸潤性測試 采用液體對固體的浸潤性儀器——接觸角測量儀(Kruss DSA100E)對飛秒激光加工過的PC面板材料進行浸潤性測試,通常通過對接觸角的測試進行表征,接觸角是顯示固體表面濕度的尺度,利用大部門固著物液進行測定,通過液-固-氣結合點中水珠曲線的終點和固體表面的接觸點測定出來。

1.3.2 超疏水結構穩定性測試 為了驗證飛秒激光所制備的超疏水結構的穩定性,對所制備的超疏水PC面板樣件取樣件分別標記,采用水浴超聲儀器進行超聲清洗5min,采用氣槍對樣板進行吹氣,干燥后對超聲清洗前后的形貌和接觸角進行對比分析。

2 結果與分析

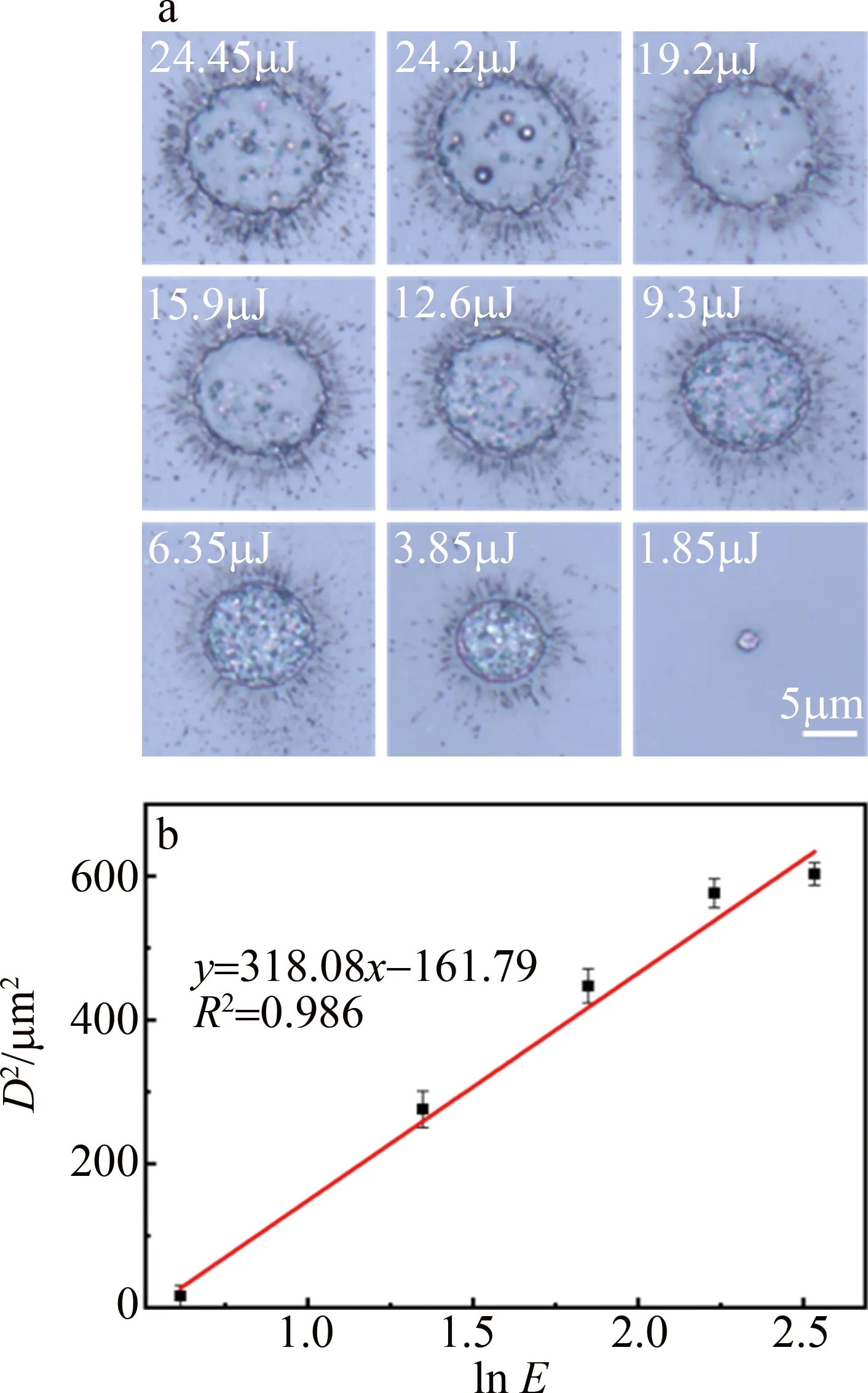

2.1 PC面板燒蝕閾值

燒蝕閾值是剛好造成材料燒蝕的能流密度,本文中所用材料的燒蝕閾值通過不同的單脈沖能量在材料上直寫光斑分離的直線,可獲得圖1a中不同的光斑圖像,測量不同的光斑直徑,根據(1)式代入單脈沖能量,通過ORIGIN擬合圖1b中的曲線,可以求得束腰半徑w0與材料燒蝕的單脈沖能量閾值Eth,根據(2)式可以求得材料燒蝕的能流密度閾值Fth。如圖1b所示,根據數據擬合,求得w0=12.61μm,Eth=1.66μJ,代入(2)式,求得燒蝕閾值Fth=0.66J/cm2。

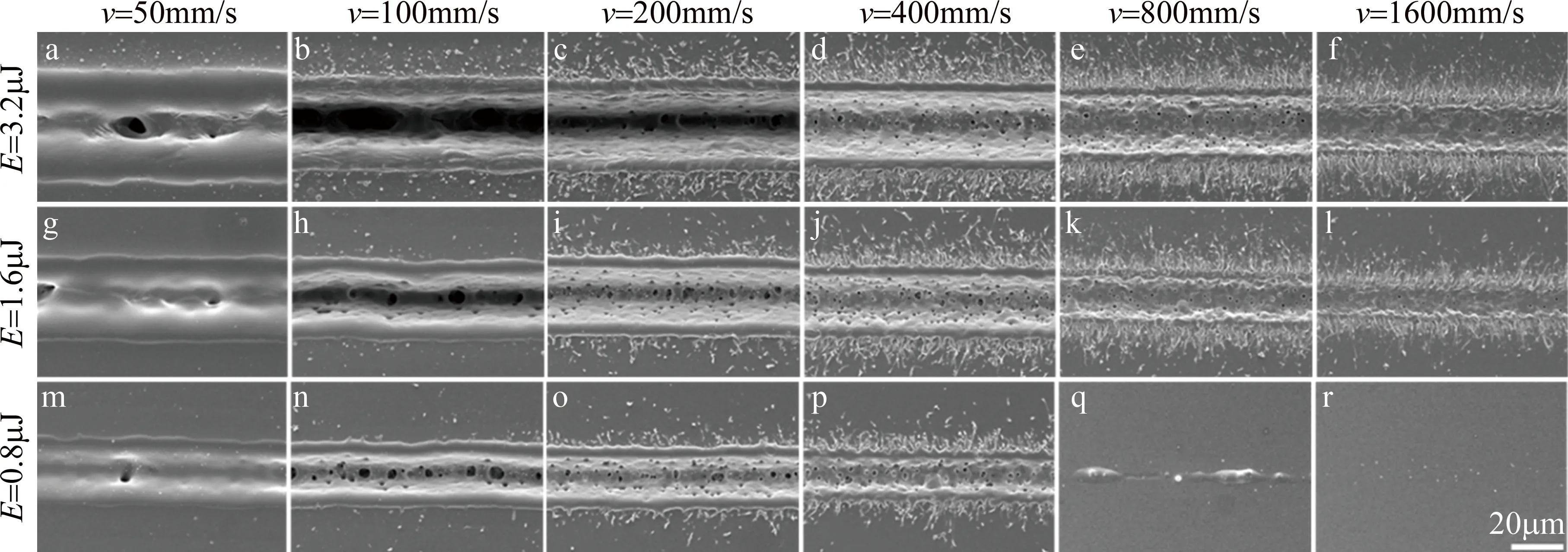

2.2 PC開關表面微納結構的激光加工工藝研究

2.2.1 激光工藝對溝槽形貌的影響 在燒蝕閾值測試中,可知材料燒蝕的單脈沖能量閾值Eth=1.66μJ,因此在微結構制備中單脈沖能量選擇0.5Eth,1Eth,2Eth,即分別為0.8μJ,1.6μJ,3.2μJ,激光掃描速率為50mm/s,100mm/s,200mm/s,400mm/s,800mm/s和1600mm/s進行單次掃描,其溝槽形貌如圖2所示。

Fig.1 PC panel ablation threshold

Fig.2 Optical images of grooves ablated by different scanning speeda~f—E=3.2μJ g~l—E=1.6μJ m~r—E=0.8μJ

如圖2所示,隨著單脈沖激光能量的增大,溝槽寬度逐漸減小且激光在PC面板上的燒蝕程度逐漸增大;隨著激光掃描速率的降低,溝槽周邊的飛濺程度減少,溝槽兩側出現PC材料的重熔堆積。單脈沖能量和掃描速率的降低會使溝槽寬度增加,當速率比較低(50mm/s)時,無論單脈沖能量大小如何,激光制備的單道溝槽結構邊緣出現較多的重熔堆積,但飛濺物較少;當單脈沖能量固定為1.6μJ時,隨著掃描速率的不斷增大(最優為800mm/s),激光刻蝕的單道溝槽邊緣飛濺物也隨之增多(見圖2k),掃描速率增加至1600mm/s,溝槽邊緣的飛濺物過多,溝槽邊緣形貌細節難以觀測;當單脈沖激光能量降低到0.8μJ,在掃描速率為50mm/s時溝槽結構邊緣有重熔堆積,隨著單脈沖激光的掃描速率的增加,溝槽邊緣重熔堆積逐漸減少,飛濺物逐漸增多,當掃描速率增大到一定程度(1600mm/s)時,則由于沒有達到材料的燒蝕閾值而沒有溝槽(見圖2r)。

單脈沖激光在PC表面制備的單道溝槽微結構會存在一定的深度,由于光學顯微鏡景深不夠,無法在光學顯微鏡看到完整的單道溝槽內部結構,因此,需要將激光構建的單道溝槽微納結構在掃描電子顯微鏡中進一步觀察,結果如圖3所示。

Fig.3 SEM images of grooves ablated by different scanning speeda~f—E=3.2μJ g~l—E=1.6μJ m~r—E=0.8μJ

從圖3中可以看到,隨著單脈沖激光能量的增大,激光在PC面板上制備的溝槽結構深度增加,氣孔尺寸增大,兩側重熔堆積程度隨之增大;隨著激光掃描速率的降低,溝槽內部的氣孔從無到有,尺寸逐漸增大,溝槽深度隨掃描速率的降低逐漸減小。無論單脈沖激光能量大小如何,當掃描速率為50mm/s時,PC材料表面的單道溝槽均出現熔化堆積此時溝槽沒有深度;當掃描速率從100mm/s逐漸增加到400mm/s時,激光構造的單道溝槽內壁較為平滑但底部出現孔洞結構,掃描速率逐漸增大時,底部的孔洞結構大小逐漸減小,但空洞數量逐漸增多;當掃描速率增加到800mm/s時,單道溝槽結構無孔洞結構,溝槽深度較淺。隨著掃描速率的增多,單道溝槽結構的邊緣外部飛濺物逐漸增多,此結果與光學顯微鏡成像結果相同。

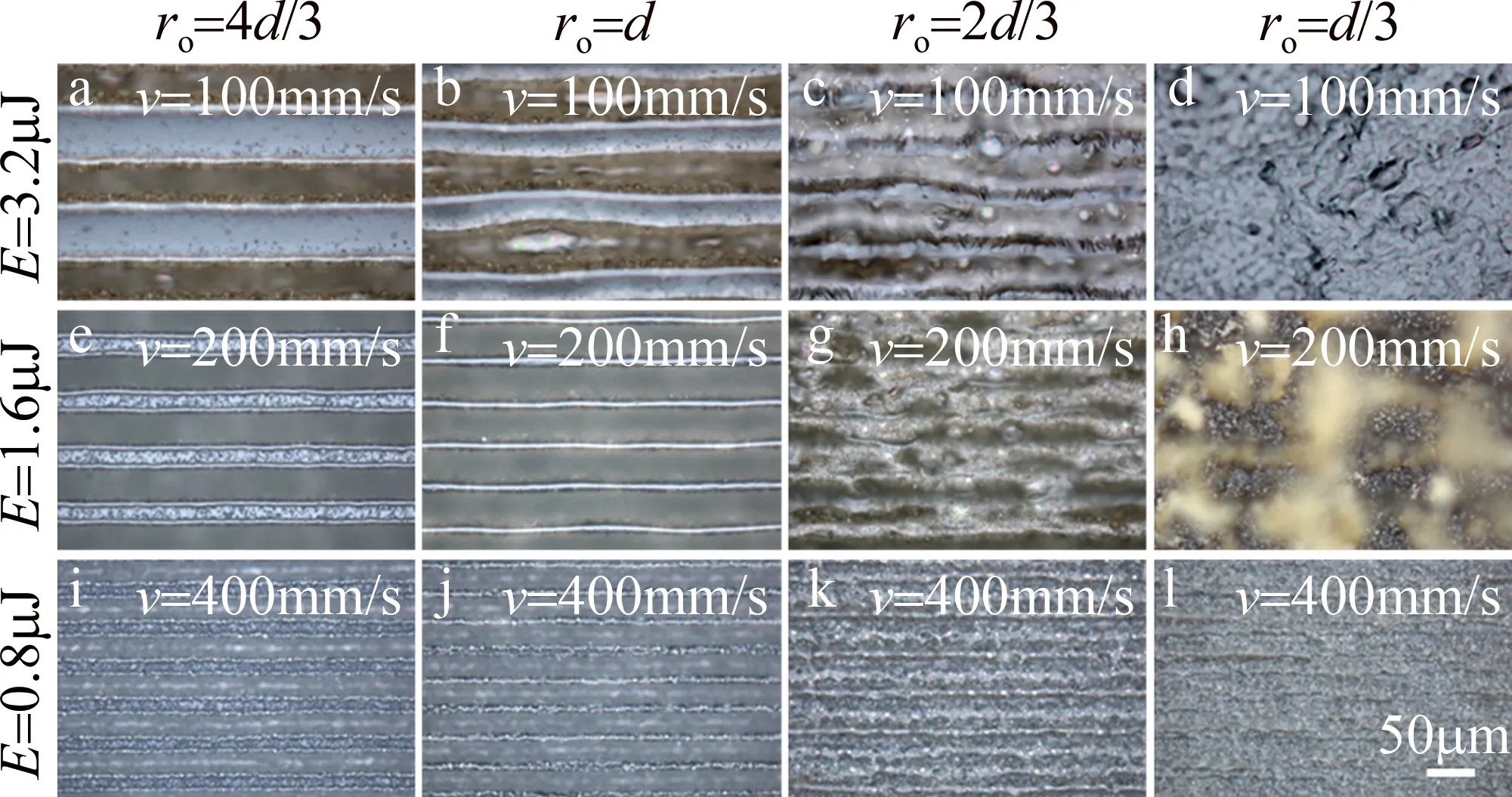

2.2.2 搭接率對溝槽形貌的影響 制備超疏水表面的兩個關鍵點是在材料表面形成微納米復合結構。本文中使用飛秒激光制備單道溝槽的PC表面微納結構,首先根據單道溝槽的形貌選了3個較為典型的形貌對應的激光參數(分別為E=0.8μJ,v=400mm/s;E=1.6μJ,v=200mm/s;E=3.2μJ,v=100mm/s)進行不同的搭接率實驗,根據對應激光參數制備溝槽的寬度(即線寬d)的1/3,2/3,1,4/3作為搭接率(設為ro)進行掃描實驗,其形貌如圖4所示。

如圖4所示,隨著搭接率的增大,金相顯微鏡的成像中顯示PC材料表面的起伏程度隨之減少,當搭接率ro為溝槽寬度的1/3時,溝槽表面較平整,但當實驗條件為:E=1.6μJ,v=200mm/s時(見圖4h),激光加工過程中會在表面形成等離子體回落到材料表面并團聚到一起,從而載溝槽表面形成很多氣室結構,此時溝槽表面最粗糙。

Fig.4 Optical images of grooves ablated by different overlapping ratio

2.3 PC表面不同激光參數加工后性能測試

2.3.1 浸潤性測試 為了檢測材料表面的浸潤性,利用接觸角測量儀進行滴液實驗,每次注液量為3μL,浸潤性測試過程中各自的液滴形狀如圖5所示。接觸角測試結果如圖6所示。

選擇搭接率測試的3組激光參數繼續進行超疏水性研究。從圖5中可以看到,在激光參數為E=3.2μJ和v=100mm/s時,PC材料表面的液滴沒有圓整形狀出現,但隨著搭接率的減小,圓整度逐漸增加;激光參數為E=0.8μJ和v=400mm/s時,PC材料表面的液滴形狀無圓整形狀出現,且隨搭接率改變時PC表面液滴形狀圓整度變化不大;當激光參數為E=1.6μJ和v=200mm/s時,搭接率對PC材料表面的液滴形狀有所影響;僅有當激光參數為E=1.6μJ,v=200mm/s和ro=d/3時(見圖5h),PC材料表面的液滴形狀最圓整,經過接觸角測試得到其接觸角大小為161°(見圖6),表明該參數下制備的PC表面微納結構為超疏水表面。同時當激光參數設置為E=1.6μJ和v=200mm/s時,各個搭接率的接觸角對比別的激光參數組測試結果都偏大,這一結果有可能是由于該參數下表面溝槽的深徑比較大,形成更大的氣室,導致接觸角的增大。

Fig.5 Shape of water drops under different overlapping ratio

Fig.6 Contact angles under different conditions

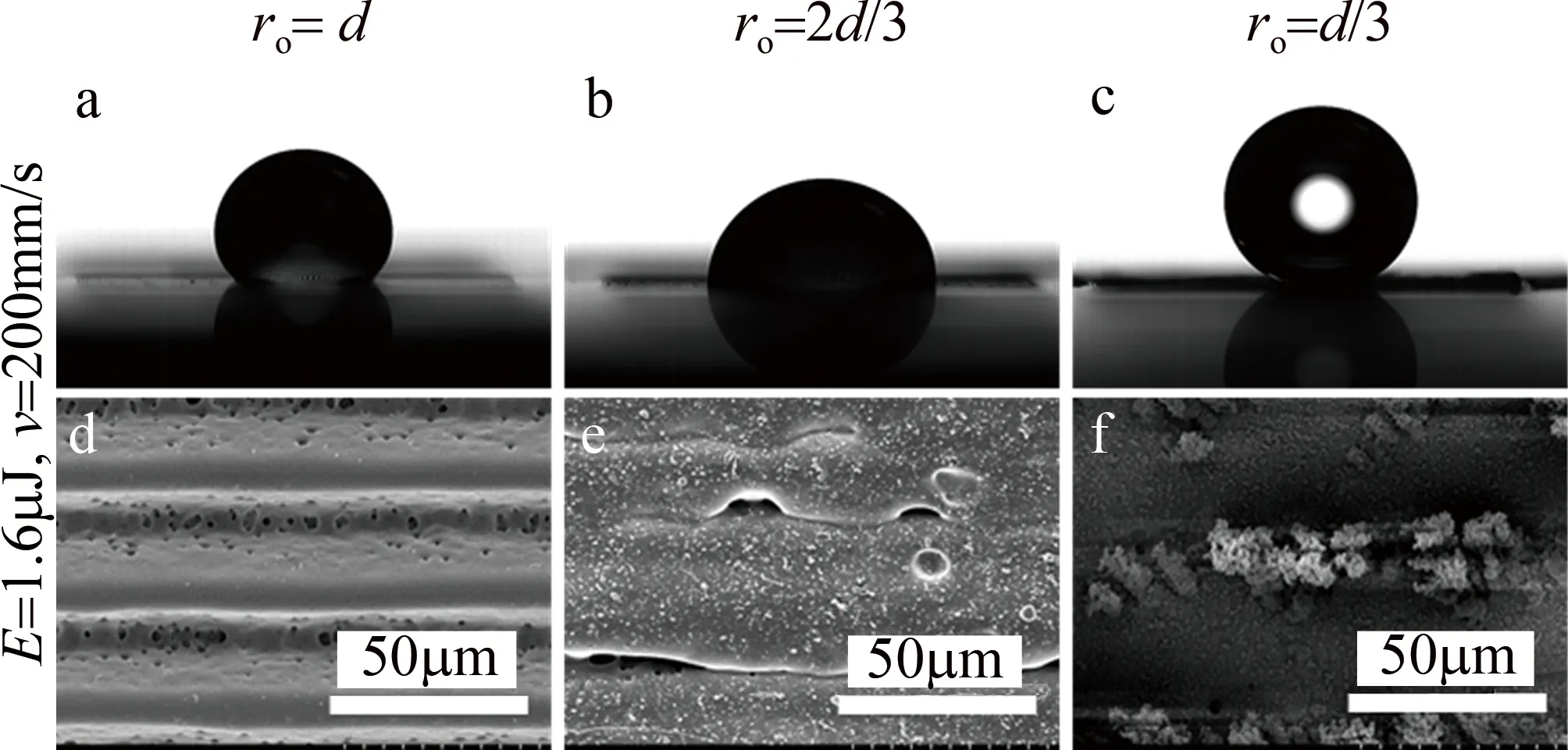

2.3.2 接觸角與表面形貌的關系 為了探究浸潤性與表面形貌的關系,將激光參數為:E=1.6μJ,v=200mm/s,搭接率分別設置為d/3,2d/3和d的3組參數的接觸角與對應的形貌進行比較,結果如圖7所示。

從圖7可以清楚地看到,圖7f中由于表面存在非常微細的微納米結構,這些微納米結構在溝槽表面形成較多的孔隙,更容易在溝槽表面形成氣室結構,從而增大PC表面的接觸角,提高超疏水性能。圖7e中由于表面發生了重熔堆積,此時的PC材料表面幾乎沒有深度與孔隙,此時較難形成氣室結構,因此該激光參數下制備的PC表面接觸角較小,僅為94.6°。圖7d中溝槽之間剛好搭接,溝槽存在一定的深度,此時PC表面與液滴之間接觸也會形成一定數量和大小的氣室,也呈現出一定的超疏水性,接觸角達到149°。因此可知,提高材料的疏水性可以制備孔隙結構從而有助于氣室的形成,達到超疏水效果。

Fig.7 Shape of water drops and SEM images under the condition of 1.6μJ 200mm/s with different overlapping ratio

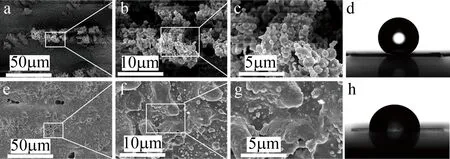

2.3.3 超疏水結構的穩定性 為了研究微納表面結構的穩定性,對樣件進行了超聲清洗后吹干,并對其形貌進行表征,結果如圖8所示。

Fig.8 Comparison of topography and shape of water drop before and after ultrasonic cleaning

對制備的超疏水表面進行穩定性測試,發現材料表面在超聲清洗前表面存在團簇的微納米結構(見圖8a~圖8c),而這些結構是由于在激光加工過程中PC表面出現了等離子體回沉造成的,這些團簇的微納米結構對PC表面有弱粘附力,用氣槍吹氣無法除去,有一定的穩定性;但經過超聲清洗后,表面的微納米結構背出去,材料表面平整,無法產生氣室,因此接觸角降低,此時超疏水性能降低,表明采用激光加工制備的超疏水PC材料表面的超疏水穩定性在氣槍吹氣時保持穩定性,而在超聲清洗后對其超疏水結構有一定的減弱,從而降低超疏水性。

3 結 論

本文中采用飛秒激光在PC面板表面制備微納復合結構,并研究了其超疏水性。對PC面板材料的燒蝕閾值進行計算,得到PC的燒蝕閾值為0.66J/cm2。采用不同的激光工藝對PC進行加工時,隨著激光能量的增加,溝槽寬度逐漸減小,激光燒蝕程度增大;隨著掃描速率降低,溝槽兩邊飛濺程度減小同時逐漸出現重熔堆積;當能量降低和速率增加到一定程度,不會產生溝槽。激光加工后,PC表面形貌隨搭接率的增大,表面的起伏減少,當搭接率為線寬的1/3時,表面較平,激光參數設置為:E=1.6μJ,v=200mm/s,加工時PC表面形成的等離子體回落到材料表面并團聚,產生氣室結構,提高材料的疏水性可以通過制備孔隙結構達成,表面接觸角為161°,實現超疏水性能。激光加工制備的超疏水PC材料表面的超疏水穩定性在超聲清洗后對其超疏水結構有一定的減弱,干燥后可保持一定的穩定性。經表面處理后的PC面板表現出超疏水特性,可實現表面的自清潔作用,顯示出巨大的市場潛力。