錳渣與再生磚骨料制備免燒磚的性能及應用

白 敏,龍廣成,謝友均,王 凡,石瑩瑩,周天陽

(1.中南大學土木工程學院,長沙 410075;2.湘潭建工集團有限公司,湘潭 411100)

0 引 言

錳是重要的戰略資源,主要應用于鋼鐵行業[1]。中國是世界上最大的電解錳生產、消費和出口國,占全球的97%以上[2-3]。電解錳在生產時要用到硫酸、液氨等化學品,產生的錳渣(manganese slag, MS)廢棄物中含有鉻、錳、砷、氨氮等污染物[4]。我國現累計堆存錳渣超1億t,這些大量堆存的錳渣,不僅占用大面積土地,造成資源浪費,同時加大了環境壓力,污染地下水[5-6],甚至對人體健康也造成較大危害[7]。因此開展錳渣的綜合利用研究勢在必行。

與燒結磚相比,免燒磚不經過高溫煅燒,直接壓制成型,具有制備工藝簡單、成本低、能耗小等優勢,是一種極具開發前景的墻體材料[8]。眾多學者已經證實了利用錳渣制備免燒磚的可行性[9-11]。尤曉宇等[12]開展了混料含水率和成型壓力對電解錳渣免燒磚性能的影響研究,發現最佳混料含水率和成型壓力分別為30%和20 MPa。Li 等[13]利用電解錳渣制備免燒磚,研究了錳渣免燒磚的強度形成機理。Zhou 等[14]以錳渣、添加劑和骨料為原料制備錳渣蒸壓磚,研究了配比和制備工藝對錳渣蒸壓磚強度的影響。秦吉濤等[15]研究了水泥添加量對免燒磚性能的影響,發現水泥摻量為20%(質量分數)時,制備得到的錳渣免燒磚28 d抗壓、抗折強度分別為13.76 MPa和2.74 MPa,其強度不僅滿足免燒磚的標準要求,甚至達到了國家燒結普通磚的標準要求。然而,現階段利用廢棄錳渣制備免燒磚仍存在許多問題,亟需進一步解決,主要包括降低水泥等固化劑的摻量,降低錳渣免燒磚的生產成本,以及開展錳渣免燒磚耐久性研究,確保錳渣免燒磚工程應用的可靠性等。基于此,本文以錳渣、水泥、河砂和再生磚骨料為原料,自然養護條件下制備了免燒磚;系統研究了錳渣摻量對免燒磚外觀質量、強度、耐水性和耐久性的影響,并通過X射線衍射和掃描電子顯微鏡分析了免燒磚的微觀結構,同時進行了毒性浸出分析;最后介紹了免燒磚的規模化生產及實際工程應用。

1 實 驗

1.1 原材料及性能

錳渣取樣于湖南湘潭建湘科技電解錳廠,灰黑色泥狀物體,初始含水率為34.5%,pH值為6.28,中值粒徑為10.85 μm,其基本物理性能見表1,化學組成見表2。

水泥選用湖南東坪水泥有限公司生產的P·O 42.5普通硅酸鹽水泥,物理性能和化學組成見表1和表2。

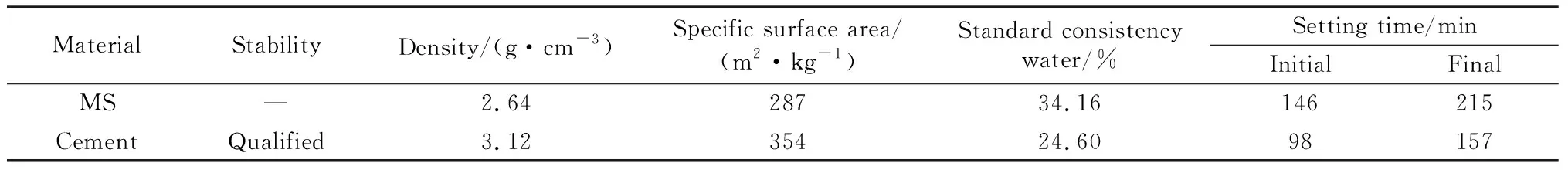

表1 錳渣和水泥的基本物理性能Table 1 Basic physical properties of MS and cement

表2 錳渣和水泥的化學組成Table 2 Chemical composition of MS and cement

河砂來自長沙四維砂場,主要化學成分為SiO2,粒徑為0.075~4.75 mm,堆積密度為1 460 kg/m3,表觀密度為2 640 kg/m3,細度模數為2.7。

再生磚骨料是由建筑垃圾中挑選出的廢棄粘土磚經破碎制成,粒徑為2.36~9.5 mm,堆積密度為1 290 kg/m3,表觀密度為2 430 kg/m3,吸水率為17.3%。

固化劑購買于上海固穎新材料公司,呈透明溶液狀,主要成分為聚硅化合物、二氧化硅、活性物質和水,主要作用是提高免燒磚的強度及耐磨性。

拌合水為生活用水。

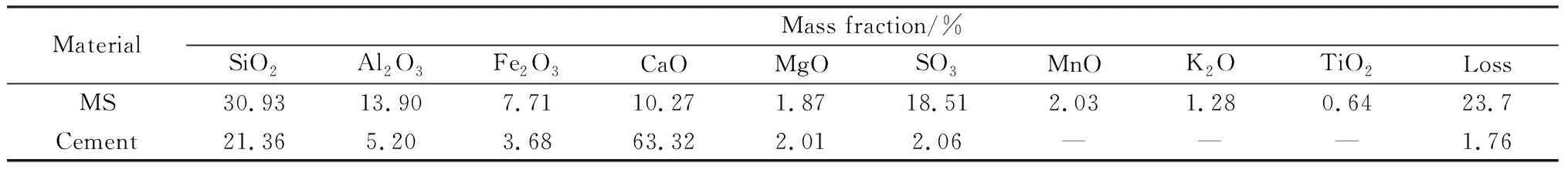

圖1為錳渣的XRD譜和TG-DTG曲線。由圖1(a)可以看出錳渣的主要物相為石膏(含水時為CaSO4·2H2O,脫水后變成CaSO4·0.5H2O)和石英(SiO2),同時含有少量的黃鉀鐵釩(KFe3(SO4)2(OH)6)、針鐵礦(α-FeO(OH))、高嶺石(Al4(Si4O10)(OH)8)和云母(KAl2(AlSi3O10)(OH)2))。圖1(b)表明錳渣在60 ℃、118 ℃、270 ℃、501℃、681 ℃和875 ℃處有6個明顯的吸熱峰。60 ℃和118 ℃處的吸熱峰是錳渣顆粒中的自由水脫去和二水石膏的結晶水脫去引起的;270 ℃處的吸熱峰主要是黃鉀鐵釩和羥基分解形成硫酸鐵沉淀導致的;501 ℃處的吸熱峰是半水石膏脫去結晶水,硫酸鐵熱分解生成赤鐵礦以及硫酸銨受熱分解導致的;681 ℃和875 ℃處的吸熱峰主要是半水石膏脫去剩余結晶水以及無水石膏和其他礦物相受熱分解造成的。

圖1 錳渣的XRD譜和TG-DTG曲線Fig.1 XRD pattern and TG-DTG curves of MS

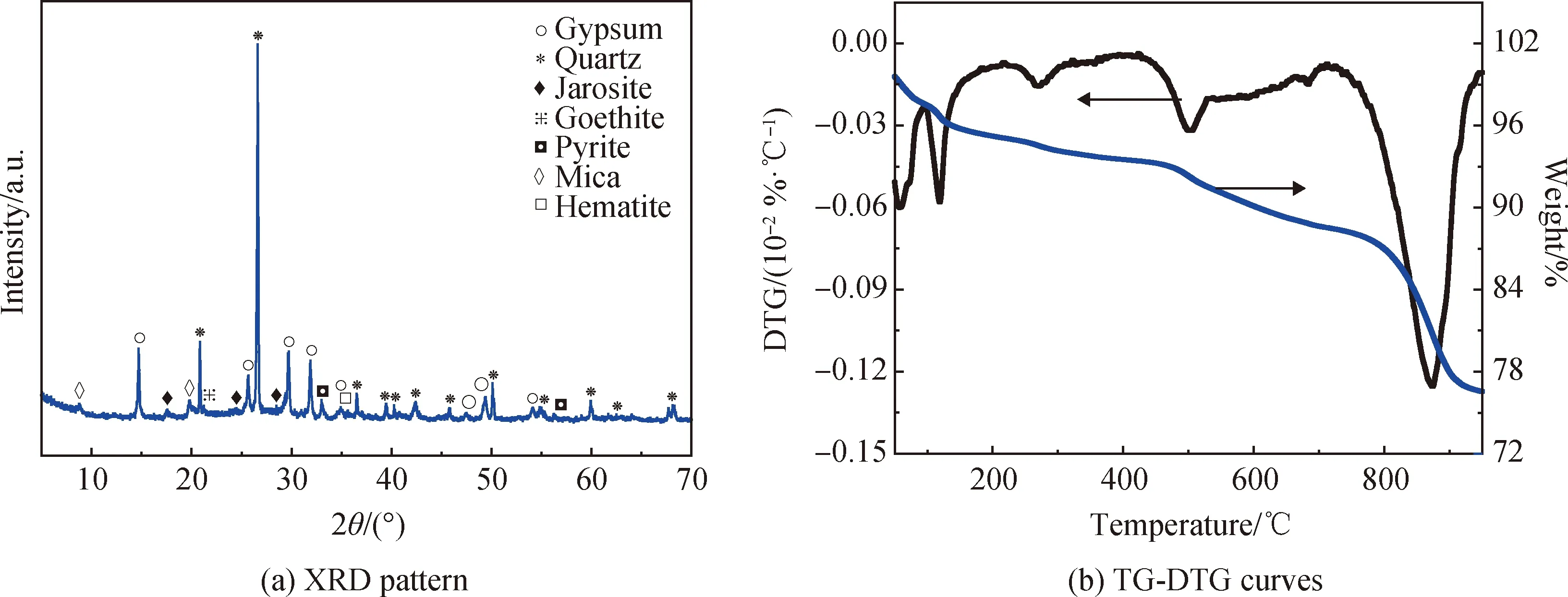

圖2為錳渣的SEM照片。由圖2可知錳渣的形態多樣,柱狀、球形和扁平狀等形狀的錳渣相互交錯堆積在一起,同時還存在少量不規則的絮狀殘留物,錳渣中的小顆粒黏附在大顆粒上,造成錳渣結構疏松多孔,吸水性大。

圖2 錳渣的SEM照片Fig.2 SEM images of MS

1.2 免燒磚的制備流程

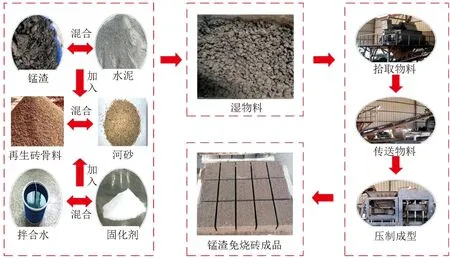

表3為免燒磚的試驗配合比。按照表3中的試驗配合比制備免燒磚,其中拌合水的摻量為混合料總質量的30%。圖3為免燒磚的制備流程圖。具體步驟如下:(1)將干燥后的錳渣與水泥、再生磚骨料與河砂、拌合水與固化劑分別混合均勻;(2)將錳渣與水泥的混合物加入到再生磚骨料與河砂的混合物中,攪拌使其混合均勻;(3)將固化劑與水的混合液倒入到混合均勻的干料中,再次攪拌制備得到免燒磚濕料;(4)將攪拌均勻的濕料經拾取、傳送和振壓成型(振動頻率為3 500 Hz,成型壓力為15 MPa,保壓時間為10 s,成型周期為25 s)等流程,制備出錳渣免燒磚成品;(5)每隔一天灑水養護制備好的免燒磚,養護至不同齡期后測定其各項性能。

圖3 免燒磚的制備流程圖Fig.3 Flow chart of preparation of non-fired bricks

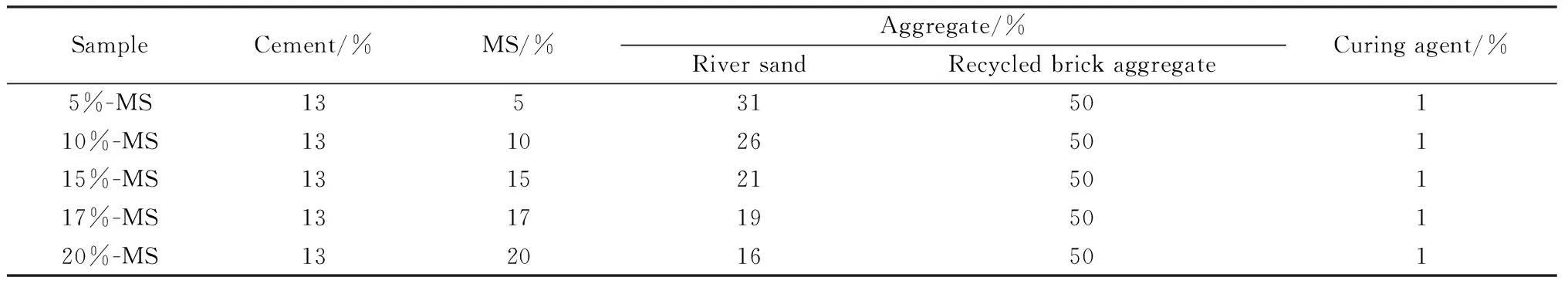

表3 免燒磚的配合比Table 3 Mix proportion of non-fired bricks

1.3 測試方法

宏觀性能:免燒磚的外觀、尺寸、體積密度、力學性能、耐水性及耐久性測試參考GB/T 2542—2012《砌墻磚試驗方法》。免燒磚的強度、耐水性和耐久性等性能是否達標按照JC/T 422—2007《非燒結垃圾尾礦磚》進行判定。免燒磚的有害物質浸出按照HJ 557—2010《固體廢物浸出毒性浸出方法 水平振蕩法》進行試驗。

微觀結構:利用X射線衍射儀(XRD)以及掃描電子顯微鏡(SEM)分析了錳渣及免燒磚的礦物組成與微觀結構。

2 結果與討論

2.1 免燒磚的性能

2.1.1 免燒磚外觀、尺寸及密度分析

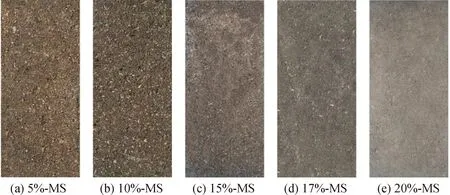

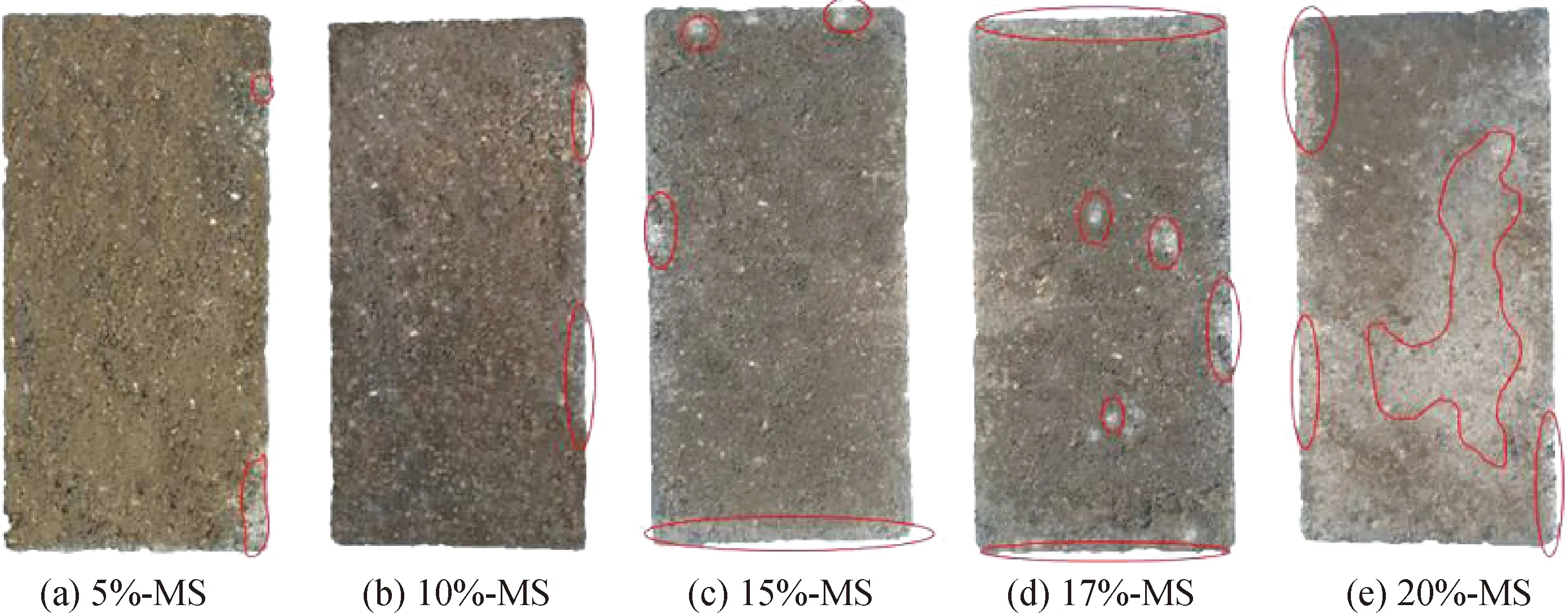

圖4為錳渣摻量對免燒磚的外觀影響。由圖4可知,隨錳渣摻量的增多,免燒磚的顏色由暗紅色逐漸變為灰黑色,表面由粗糙變得光滑。這是由于錳渣為灰黑色,再生磚骨料為淺紅色,因此免燒磚顏色變深;同時錳渣增多,粉體材料也增多,使免燒磚表面更加光滑。總體而言,各摻量的免燒磚外觀良好,色澤均勻,表面光滑,無雜質凸出且無明顯的裂紋及缺棱掉角現象。這表明錳渣摻量不大于20%時,制備的免燒磚外觀質量良好,符合JC/T 422—2007《非燒結垃圾尾礦磚》要求。

圖4 免燒磚的外觀圖Fig.4 Appearance of non-fired bricks

制備免燒磚的模具尺寸為235 mm×105 mm×55 mm,免燒磚的具體尺寸和容重如表4所示。由表4可知,各配合比免燒磚長、寬、高的尺寸偏差均不超過2 mm,表明制備出的免燒磚尺寸偏差小,尺寸均勻。不同錳渣摻量下免燒磚的密度在1 810~1 870 kg/m3,在所研究范圍內,錳渣摻量對免燒磚的密度影響不大。

表4 免燒磚的尺寸和容重Table 4 Size and bulk density of non-fired bricks

2.1.2 免燒磚的強度分析

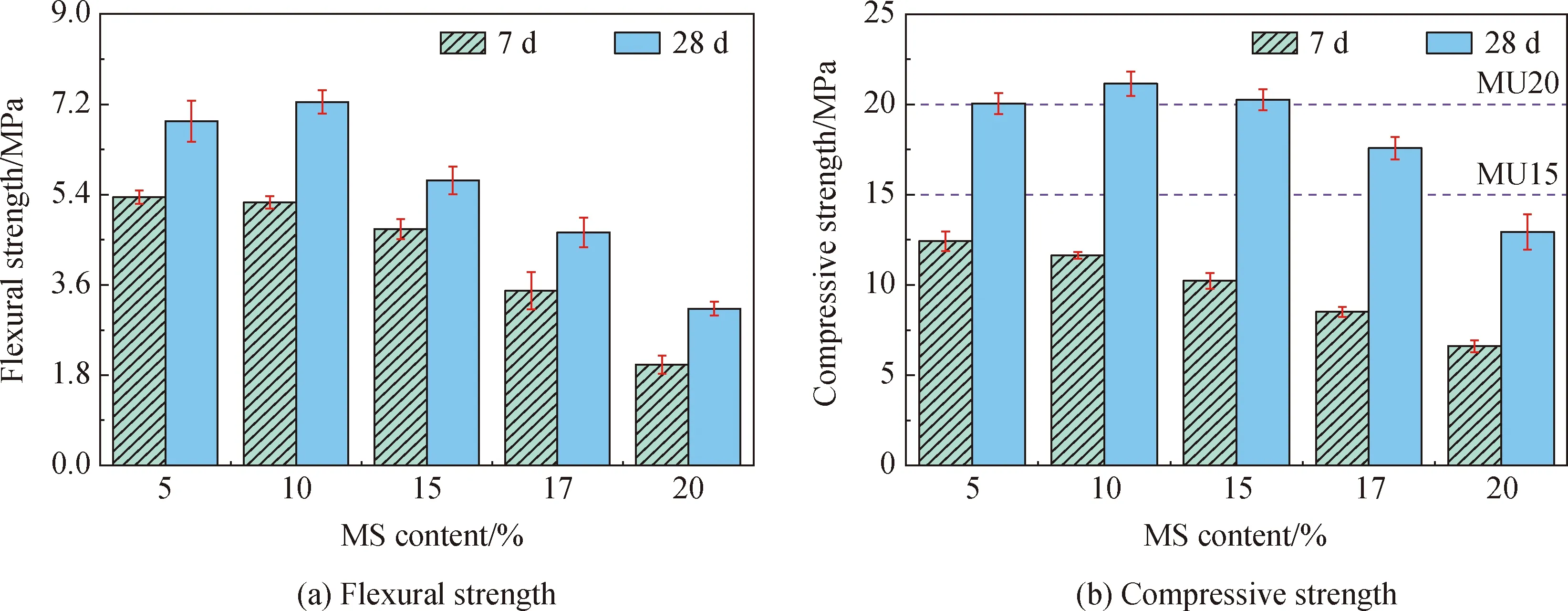

圖5為錳渣摻量對免燒磚強度的影響。由圖5可知,免燒磚7 d齡期的抗折、抗壓強度隨錳渣摻量的增加而逐漸減小,而免燒磚28 d的抗壓、抗折強度隨錳渣摻量的增加呈先增大后減小的趨勢。錳渣摻量為10%時,免燒磚28 d強度達到最大值。錳渣摻量為5%、10%、15%時,免燒磚28 d抗折強度分別為6.9 MPa、7.2 MPa、5.7 MPa,28 d抗壓強度分別為20.1 MPa、21.1 MPa、20.3 MPa,滿足JC/T 422—2007中MU20免燒磚的強度要求。錳渣摻量為17%時,免燒磚28 d抗折、抗壓強度分別為4.6 MPa、17.6 MPa,滿足JC/T 422—2007中MU15免燒磚的強度要求。而錳渣摻量達到20%,免燒磚強度下降較大,不符合相關規范要求。因此,基于錳渣摻量的變化可制備出不同等級的免燒磚,但錳渣摻量應小于20%。

圖5 錳渣摻量對免燒磚強度的影響Fig.5 Effect of MS content on strength of non-fired bricks

免燒磚強度變化的原因主要有兩方面。一方面,錳渣中少量的石膏相可與水泥中鋁酸三鈣(C3A)反應生成鈣礬石[16],有利于免燒磚的強度發展;但錳渣摻量增加至一定程度后,錳渣在體系中的化學作用并不能持續提高,甚至引起強度下降[17]。這主要是由于反應生成的過量鈣礬石產生膨脹應力,擠壓孔結構,造成免燒磚結構破壞。另一方面,錳渣摻量的增多使得骨料減少,骨料間的間隙有足夠的漿體被填充,從而提高免燒磚的密實度,獲得較高的強度;當骨料過少,免燒磚不能形成足夠穩定的骨架,同時骨料間的摩阻力減小,導致免燒磚強度下降。

2.1.3 免燒磚的耐水性分析

圖6為錳渣摻量對免燒磚耐水性的影響。由圖6(a)可知,隨著錳渣摻量的增加,免燒磚的軟化系數逐漸減小。這主要是由于免燒磚長時間浸泡在水中,未反應的錳渣溶解于水中,使得免燒磚整體結構疏松,自由水進入到免燒磚內部,導致骨料間黏結力減弱,免燒磚強度削弱,從而軟化系數減小。錳渣摻量為20%時,免燒磚的軟化系數為0.79,不滿足JC/T 422—2007中軟化系數大于0.8的要求;錳渣摻量小于20%時,免燒磚的軟化系數均大于0.8,滿足JC/T 422—2007中的要求。

由圖6(b)可知,免燒磚的吸水率隨錳渣摻量的增大而增長。錳渣摻量從5%增大至20%時,免燒磚吸水率從6.6%增長到16.4%,增長率為148%,表明錳渣摻量對免燒磚吸水率的影響較大。主要有兩方面原因:一方面錳渣自身具有強的吸水性,錳渣摻量越來越多則免燒磚吸水率越來越大;另一方面骨料隨錳渣摻量的增加而減少,但骨料中再生磚骨料的相對含量卻增多,由于再生磚骨料疏松多孔使得水更易浸入,進而導致免燒磚的吸水率增大。總體而言,錳渣摻量不超過20%,免燒磚的吸水率均滿足JC/T 422—2007中吸水率小于18%的要求。

圖6 錳渣摻量對免燒磚耐水性的影響Fig.6 Effect of MS content on water resistance of non-fired bricks

2.1.4 免燒磚的耐久性分析

泛霜是指磚的表面被白色的斑點覆蓋,泛霜不僅影響磚體的外觀,而且會降低其耐久性[18],影響結構安全。試驗測得免燒磚的泛霜結果如圖7所示。由圖7可知隨著錳渣摻量的增加,免燒磚的泛霜逐漸變得嚴重。錳渣摻量為5%和10%時,免燒磚棱角處出現少許霜點,屬于無泛霜。錳渣摻量為15%時,免燒磚棱角處出現一層霜膜及少許霜點,但試樣表面依舊清晰,屬于輕微泛霜。錳渣摻量大于15%時,免燒磚棱角處出現明顯的霜膜,尤其當錳渣摻量為20%時,免燒磚表面出現大面積的霜膜和霜層,屬于中等泛霜。因此,為了避免免燒磚產生嚴重泛霜,免燒磚中的錳渣摻量不宜超過20%。免燒磚泛霜的原因有兩方面:一方面環境的濕度變化引起水泥的水化產物Ca(OH)2從磚外表面析出,進一步發生碳化作用形成碳酸鹽,引起免燒磚泛霜;另一方面錳渣中的CaSO4等可溶性鹽析出,造成免燒磚泛霜。

圖7 免燒磚的泛霜情況Fig.7 Efflorescence of non-fired bricks

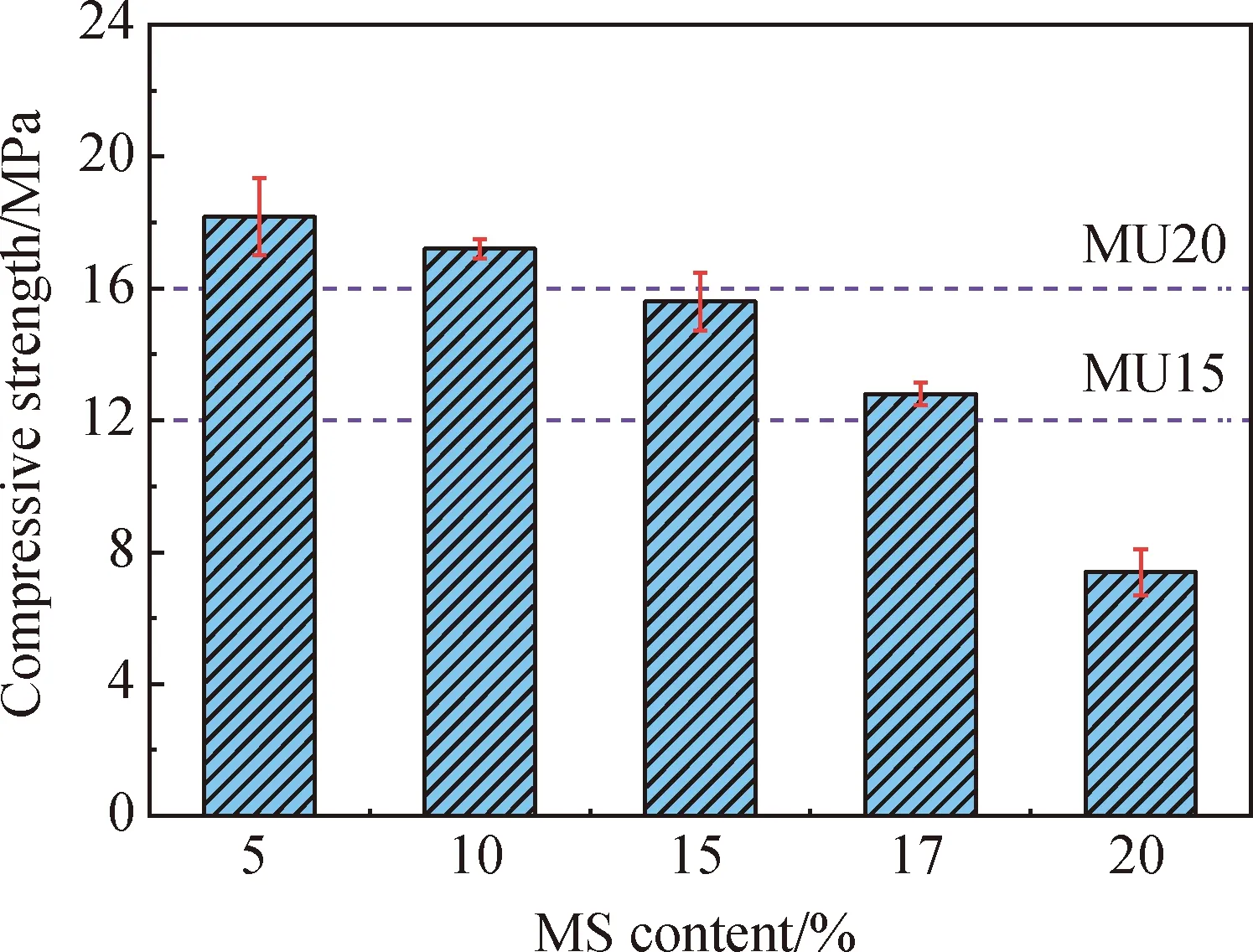

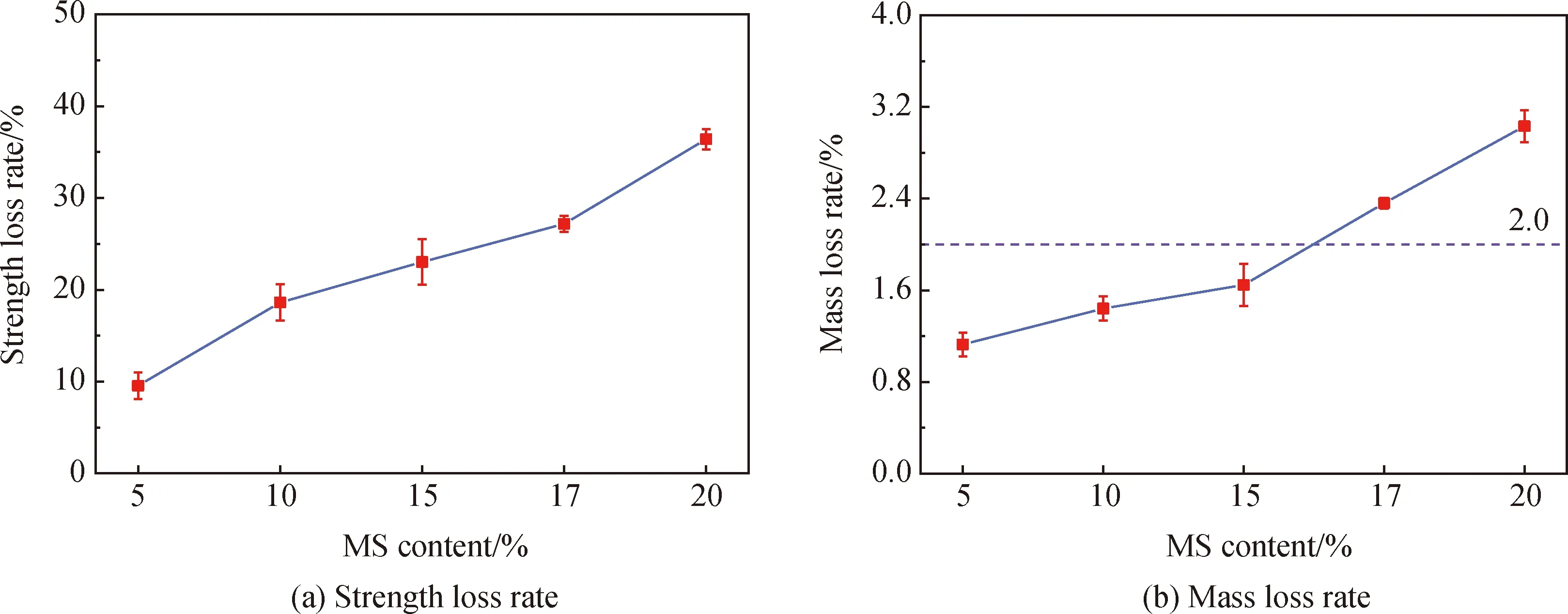

圖8為凍融循環后免燒磚的抗壓強度。由圖8可知,隨著錳渣摻量的增多,免燒磚的抗壓強度逐漸減小。錳渣摻量不超過10%時,免燒磚的抗壓強度均大于16 MPa,符合MU20免燒磚的抗凍性要求;錳渣摻量為15%和17%時,免燒磚的抗壓強度大于12 MPa,符合MU15免燒磚的抗凍性要求。圖9為凍融循環后錳渣摻量對免燒磚的強度損失率和質量損失率的影響。由圖可知凍融循環后免燒磚的強度損失率和質量損失率均隨錳渣摻量的增加而增大。錳渣摻量從5%增加至20%,免燒磚的強度損失率從9.6%增長至36.4%,增長率為279%;質量損失率從1.13%增長至3.03%,增長率為168%。值得注意的是,錳渣摻量超過15%時,免燒磚的質量損失率大于2.0%,不滿足JC/T 422—2007中免燒磚抗凍性的要求。由于免燒磚的吸水率隨著錳渣摻量的增加而逐漸增大,凍融過程中,免燒磚內部的自由水結冰產生的膨脹應力使其產生細小的裂紋,伴隨著凍融循環次數的增多,裂紋逐漸擴展,造成免燒磚強度下降,質量減少。

圖8 凍融循環后免燒磚的抗壓強度Fig.8 Compressive strength of non-fired bricks after freezing-thawing cycles

圖9 凍融循環后免燒磚的強度損失率和質量損失率Fig.9 Strength loss rate and mass loss rate of non-fired bricks after freezing-thawing cycles

2.2 免燒磚的微觀結構

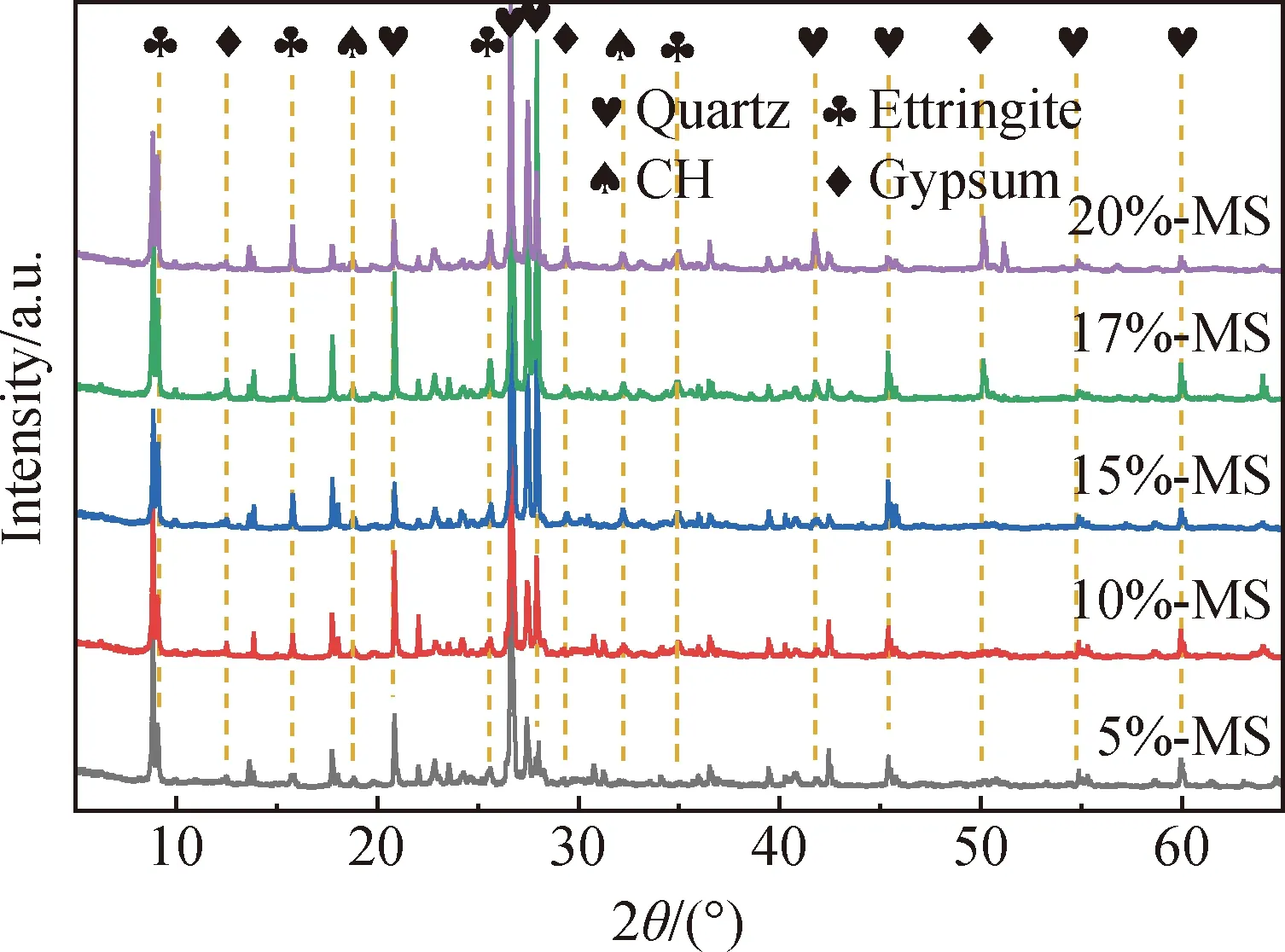

采用X-射線衍射法測試了免燒磚的物相組成,XRD譜如圖10所示。從圖中可以看出,免燒磚的物相主要有石英、鈣礬石、氫氧化鈣和石膏。錳渣摻量越大,鈣礬石和氫氧化鈣的衍射峰越來越強,說明錳渣中的硫酸鈣不斷與水泥中的C3A發生水化反應,生成鈣礬石和氫氧化鈣,增大了免燒磚的強度。錳渣摻量在17%及以上時,石膏的衍射峰增強,表明免燒磚中存在石膏等物相。

圖10 免燒磚的XRD譜Fig.10 XRD patterns of non-fired bricks

進一步采用掃描電子顯微鏡觀察了免燒磚的微觀形貌,如圖11所示。從圖11可以看到,不同摻量錳渣免燒磚中均含有較多的針狀晶體產物及不同數量的微孔。與圖11(a)相比,圖11(b)中的針狀鈣礬石明顯增多;圖11(c)、(d)和(e)均存在未反應的錳渣微細顆粒,值得注意的是,錳渣摻量達到20%后,免燒磚內部結構疏松多孔。這與前述強度測試結果一致。

圖11 免燒磚的SEM照片Fig.11 SEM images of non-fired bricks

2.3 免燒磚的有害物質浸出結果

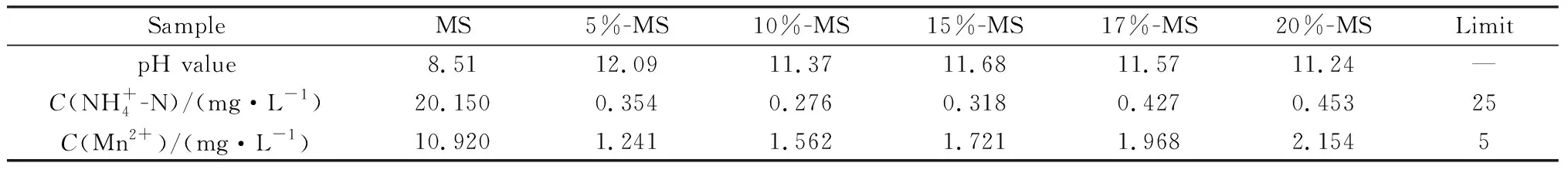

表5 免燒磚中有害物質的浸出結果Table 5 Leaching results of harmful substances from non-fired bricks

2.4 免燒磚規模化工程應用

錳渣固廢存量多,在建材領域的資源化利用潛力巨大[21]。上述研究表明,利用錳渣制備的免燒磚性能優異,且具有良好的生態效應。聯合生產企業,借助全自動制磚機進行了免燒磚的批量生產,以15%錳渣和50%再生磚骨料規模化制備了M15免燒磚,形成了流水線生產工藝,并在城市道路路面中進行了鋪設應用,取得了良好效果。免燒磚成品的外觀質量優良,路面鋪設效果非常好,保證了工程結構的耐久性。同時免燒磚的有害物質浸出結果符合標準要求,保證了其環保性。因此,基于錳渣和再生磚骨料制備免燒磚實現了錳渣固體廢棄物的資源化高效利用,很好地踐行了國家“雙碳”政策。

3 結 論

(1)利用錳渣固體廢棄物和再生磚骨料制備了性能優良的免燒磚,磚體顏色均一,外觀質量好,尺寸穩定,容重保持在1 810~1 870 kg/m3。

(2)錳渣摻量對免燒磚的性能有較大影響。隨著錳渣摻量增加,免燒磚的軟化系數降低,凍融后的質量損失率增加。當再生磚骨料摻量為50%時,結合強度要求和抗凍性要求,制備MU20免燒磚時錳渣最大摻量不宜超過10%,制備MU15免燒磚時錳渣最大摻量不宜超過15%。

(3)免燒磚體系中錳渣、水泥發生了良好的水化反應,生成了較多的鈣礬石水化產物,有利于免燒磚的強度發展。

(4)免燒磚在市政路面工程中應用效果良好,具有優異的耐久性和環保性,有利于實現錳渣固體廢棄物的資源化高效利用。