淺談智能調節風窗的技術應用

馬龍飛

(山西潞安化工集團 王莊煤礦,山西 長治 046000)

礦井通風系統是煤礦生產基本系統之一,通風系統的安全可靠運行是確保井下安全生產及提高生產效率的基本條件,礦井通風管理的提升直接關系到井下生產的有序組織和礦井經濟效益的提升,但目前礦井通風管理工作的自動化、信息化程度相比于瓦斯管理等處于較低的狀態。瓦斯管理可運用監測監控系統有效地掌握井下各地點的瓦斯變化趨勢,而通風管理目前只能實現對主通風機工況進行有效監控,井下各重要地點的風量得不到實時掌握。所以,立足于積極提升礦井通風管理,尋求有效措施實現通風管理信息化來遏制煤礦瓦斯事故具有極大地必要性。

通過智能調節通風設施進行通風網絡優化是煤礦安全生產和擴大生產規模的重要保證。近年來,隨著礦井井下巷道延伸及采深延伸,礦井風阻逐漸增大,在主通風機頻率、葉片角度等狀態不變的情況下,主通風機工況點發生變化,礦井風量逐漸減少,風壓逐漸增大,為確保通風系統可靠運行,必須加大系統風量調整的頻率。所以,風量調節技術水平的高低對礦井通風系統的安全因素和節約通風能耗性能有著十分重要的影響。風窗智能調節和通風機變頻調速是實現通風網絡優化,節能增效的有效手段。礦井通風技術管理的任務就是構建可靠、穩定、有效的礦井通風系統,其首要任務就是提高井下不同采區、不同作業地點的風量調節水平,即提高井下局部通風系統的調節水平。

1 傳統礦用調節風窗分類及技術缺陷

礦井調節風窗是最普遍的巷道風量調節裝置,風窗的使用對系統風量調節的穩定性和可靠性起著決定性作用,是安全有效完成風量調節的技術基礎。

目前,礦井主要采用的傳統型調節風窗有礦用全景調節風窗、礦用百葉調節風窗、壓風動力調節風窗、撥輪調節風窗等,但傳統型的調節風窗存在著諸多缺陷。傳統調節風窗開口面積不能精準確定;風窗的木質材質在井下惡劣工作環境下長期使用容易被腐蝕;風量調節過程耗時長;風量調節過程過于繁瑣等,上述缺陷均有待解決。

2 智能調節風窗應用的意義

在國內各煤礦生產中,一般選擇不同的風窗位置來進行風量的調節,很少采用自動化集中控制,甚至還有個別礦井是手動啟閉的。一旦煤礦井下發生火災等災害時,井下工作人員很難對調節風窗進行啟閉,將會對人身安全和設備財產帶來極大的損害。目前,國內外主要是對礦井通風系統的安全性、可靠性以及主要通風設備設施的運行系統進行研究,沒有針對局部通風系統的調節及自動控制系統進行研究,國內外對礦井通風調控系統的研究尚屬空白。

智能調節風窗的成功應用可以實現從單個采掘工作面的風量自動控制到一個采區局部通風的風量自動控制,直至實現整個礦井的風量自動控制,整個過程可以實現數據的聯網上傳,技術人員在井上辦公室就能實現對整個礦井通風系統風量的調節控制[1]。

3 智能調節風窗的應用

完善礦井局部通風系統的調節以確保全礦井通風系統的可靠運行,首先最主要的就是完善井下通風系統分支巷道的風量調節技術。到目前為止,風量調節方法的應用仍然主要為增阻調風法、降阻調風法及增壓調風法[2]。調節風窗的使用是巷道調節風量的一種方式,并且是最為普遍的使用方式,調節風窗的靈活性、耐久性及牢靠性能直接影響井下通風系統的穩定性,性能出眾的調節風窗對于風量調節可大大縮短風量調節的時間,抑制瓦斯超限,確保生產安全。因此,對調節風窗進行巷道風量調節的合理設計和運用,就必須對調節風窗的性能及可靠程度進行分析研究。

目前,調節風窗作為井下通風系統風量調節最為普遍的裝置,其對井下通風系統的重要性不言而喻。保證礦井通風系統穩定、可靠運行,首先必須對作為技術基礎的調節風窗性能進行研究,才能安全有效地完成風量調節任務。

3.1 智能礦用調節風窗

井下風窗風量自動調節裝置的研究相對于礦用百葉調節風窗、壓風動力調節風窗、撥輪調節風窗等傳統調節裝置,其在局部通風系統調節過程中具有風量調節穩定性高、調節精度高、調節風量過程震蕩小、自動化程度高等優點,并且極大地減少了人力成本,該裝置的使用縮短了風量調節的時間,最大程度上消除了局部通風系統調節過程中存在的安全隱患。

3.2 裝置的組成

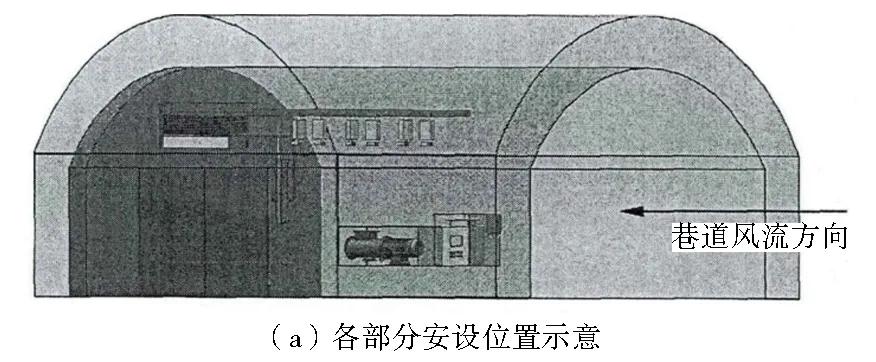

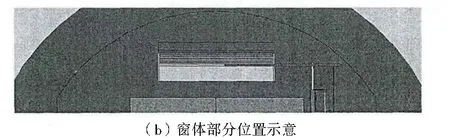

井下風窗風量自動調節控制裝置主要有由風量傳感器、風速傳感器、限位開關、位移傳感器等構成的信號采集系統,由PLC電控柜、卷簾風窗窗體部分和聲光報警器等構成電氣控制系統以及由液壓缸和小型動力站等構成的液壓系統四個關鍵部分。裝置巷道布置示意如圖1所示。

圖1 裝置巷道布置示意

3.3 裝置的工作原理

智能礦用調節風窗可取代通風技術人員定期對巷道內的風量及風速的手動檢測,巷道上方懸掛的風量傳感器和風速傳感器可對巷道內的風量和風速實現實時檢測并顯示在傳感器的顯示屏上,并能及時將檢測到的數據傳輸到設定有巷道風量安全值的PLC控制模塊,隨后由該模塊對接收的實時數據進行處理后得到該地點巷道的實時風量平均值,并根據已設定該地點的風量安全閾值對該風量均值進行偏差判斷,若風量均值超過風量閾值,將觸發已預先設定的程序,立即啟動聲光報警器報警并通過控制智能調節風窗電機的正反轉驅動液壓缸活塞桿的伸縮,帶動卷簾風窗進行上下移動進行風窗開口面積調節,實現該地點巷道風量均值的調節,調節過程中風量均值重回閾值范圍內時,風量偏差消除,停止聲光報警,風量調節結束。風量調節過程中,由于液壓缸活塞桿與位移拉桿同步伸縮,PLC控制模塊只需根據位移傳感器的反饋數據就可以監測風窗的實時開口面積。

4 智能調節風窗應用合理性

4.1 理論合理

調節風窗能夠實現最基本的三大理論:

1) 節點風量平衡定律[3]:流入與流出某節點的各分支的質量(或體積)流量的代數和等于零,即:

∑Mi=0

∑Qi=0

(1)

2) 能量平衡定律:在任一閉合回路中,各分支的通風阻力代數和等于該回路中自然風壓與通風機風壓的代數和。即:

Hf±HN=∑hRi

(2)

3) 阻力定律:

hR=RQ2

(3)

通過這三大基本理論,運用計算機微機技術、電動控制技術來完成智能化調節風窗的軟硬件制作,即通過調節風窗面積改變局部風量和執行前者的系統構建。應用到具體的理論,具體進行公式選用和計算,減少因理論帶來的較大的誤差。

4.2 技術合理

對于智能化調節風窗的可行性,它是依托于理論,利用現代最新科學技術成果對礦井通風系統風量調控來實現的。

縱觀國內外對于智能化礦井的研究,國外其實已經實現了通風機、風門等的風量自動控制,也對智能化風窗程序進行了有建設性意見的提出和開發,具有一定的實踐性,對我國礦井實現現代化有切實的幫助,因此,智能調節風窗完全可以實現,多個專業學科的綜合應用。所以,智能化調節風窗系統不但是可行的,也是未來智能化通風的發展趨勢。

4.3 經濟合理

目前,我國大部分礦井依舊依靠人員井下測風速風量進行巷道瓦斯濃度等參數的統計工作。這一工作不但繁瑣,還浪費大量人力,并且由于井下巷道復雜或者人員原因等,不能做到及時了解和掌握礦井通風系統參數,致使信息有滯后性。礦井智能化調節風窗的運用,在經濟技術上是完全可行的,不但能做到實時監控,還能在可控范圍內對局部風量進行調節,同時在調節風窗或者其他通風構筑物的設置方面使其變得有規劃性和合理性,減少礦井投入成本,為礦井高產高效安全生產提供便利。

5 結 語

智能調節風窗的應用,成功實現了全礦智能安全通風,可以從單個采掘工作面到一個采區局部通風的風量自動控制,直至整個礦井的風量自動控制。研究得到的主要結論如下:

1) 實現了井下通風智能控制和自動配置風量,實現井下風量、風速的按需配置,達到瓦斯自動控制功能,保證通風系統合理性,避免出現瓦斯積聚或漏風造成煤炭自燃等相關災害。

2) 具備井下風窗控制功能,在調節風窗的使用與維護上產生可觀的經濟效益與可靠的安全效益。通過風量和風速傳感器對進風信息檢測,并實時反饋給PLC,保證了井下通風安全可靠。

通過了井下現場的試驗,得到的大量數據分析結果顯示,智能調節風窗在礦井局部風量調節的應用上具有一定的可行性,為煤礦井下智能調節風窗的進一步推廣使用提供了理論和實踐依據。