伊朗伊斯法罕地鐵車輛設計分析

孫 闖,于連震,王 睿

(中車大連機車車輛有限公司 城鐵開發部,遼寧 大連 116021)

隨著軌道交通行業的迅速發展,地鐵車輛普遍采用鋁合金型材或不銹鋼材質,以實現地鐵車輛輕量化設計需求[1]。但由于價格便宜、焊接工藝技術成熟、維護方便等特點,如今碳鋼地鐵車輛在國內及中東國家部分地區仍占有一定份額[2-3],例如伊朗德黑蘭線地鐵、馬沙德2號線地鐵、伊斯法罕地鐵1號線等地鐵車輛均采用碳鋼材質。再者,由于國外地鐵車輛所采用的標準多數為當地標準,車型為非標準車型,線路條件與國內相比較為苛刻,超小水平曲線半徑線路成為車輛設計難點,因此碳鋼地鐵車輛的設計研究仍具有一定價值[4-5]。

目前,國內外小曲線軌道項目多采用鉸接式轉向架設計[6-7],以滿足小曲線線路設計要求。但從線路沿用、載客量需求、抗偏載能力等方面考慮,客戶要求需采用非鉸接式轉向架[8-9]。目前,國內已研制出能通過半徑50 m(R50 m)曲線的轉向架,但轉向架的構架橫梁采用老式箱型結構,牽引裝置采用牽引橡膠堆結構,不能滿足構架強度要求以及轉向架疲勞強度需求。因此,研制一種新型結構非鉸接式轉向架,同時匹配其他系統的優化設計,以滿足通過小曲線線路需求,已成為行業內攻堅克難的研究重點。

本文基于出口伊朗伊斯法罕地鐵1號線車輛,對碳鋼材質非鉸接式地鐵車輛設計進行系統性分析,介紹車輛各系統設計特點,同時針對解決小曲線通過難題提出各項解決措施,以實現車輛R50 m最小水平曲線通過需求[10-11],保證車輛安全運營。

1 車輛設計說明

1.1 車輛總體設計要求

列車采用3動2拖編組形式,具體編組形式為:+Tc-Mp-M-Mp-Tc+。車體采用低合金耐候鋼材料焊接的整體承載結構。車輛最高運行速度為70 km/h。由于伊斯法罕線路不同于國內地鐵線路,為了能夠滿足當地實際運營條件,車輛采用非標準車型,車輛最大寬度2 650 mm,小于標準B型地鐵車輛最大寬度;車輛長度為18 600 mm(Tc車車輛長度為19 000 mm),與標準B型地鐵車輛長度類似。轉向架采用非鉸接形式,轉向架中心距為12 400 mm,車端距為940 mm。正線最小水平曲線半徑為185 m,車場線最小水平曲線半徑為50 m,可適應正線最大坡度為5%。伊斯法罕地鐵車輛外形如圖1所示。

圖1 伊斯法罕地鐵車輛外形圖

1.2 車體系統

車體采用輕量化、底架無中梁焊接整體承載結構。車體材料采用低合金耐候鋼,形成出口伊朗車低合金耐候鋼車體平臺,優化結構設計,保證車體在最大垂向載荷狀態下能經受縱向壓縮力為800 kN和拉伸力為640 kN的強度要求,并滿足車體中央部位垂向撓度不大于車體支承點間長度1/1 000的要求。這種模塊化設計可為以后低合金耐候鋼材質城軌車輛車體設計提供有力的技術保障。

1.3 電氣系統

Mp車車頂一位端設置有1臺受電弓。牽引系統為變頻變壓(VVVF)逆變器調速、三相異步電機驅動的交流傳動系統,逆變器功率器件選用IGBT。輔助電源系統由輔助逆變器、變壓器、蓄電池充電機、開關保險箱、蓄電池組等構成。

1.4 制動系統

采用電空混合、架控、輪盤制動方式。與電制動的配合采用電制動優先、電制動不足空氣自動補充的配合方式,整個過程由系統自動控制,節省閘片磨耗;架控的系統結構能夠保證制動系統對列車的精確控制,并以轉向架為單位,提高車輛在故障狀態下的可用性;基礎制動單元采用盤式結構,在輪軌黏著差的時候也能夠保證列車制動時的減速度要求。

1.5 轉向架系統

研制開發適用于小曲線大坡道的轉向架。轉向架為無搖枕兩軸轉向架,主要分為動車轉向架和拖車轉向架,構架為低合金鋼板焊接結構,軸箱采用鋼圓彈簧轉臂式軸箱定位結構,車輪采用整體輾鋼車輪。動車采用輪盤制動,拖車采用軸盤單元制動。轉向架設計速度為80 km/h,軸距為2 100 mm,采用H型鋼板焊接構架和兩系懸掛,輪對內側距為1 360 mm。

2 設計難點及解決措施

該車輛的設計難點是如何使車輛順利通過R50 m最小水平曲線。對各大系統統籌考慮,可通過進行車體系統適配性設計,優化貫通道設計,改進車鉤轉角設計,研制新型非鉸接式轉向架結構,最終實現車輛R50 m最小水平曲線通過能力。

2.1 車體系統適配性設計

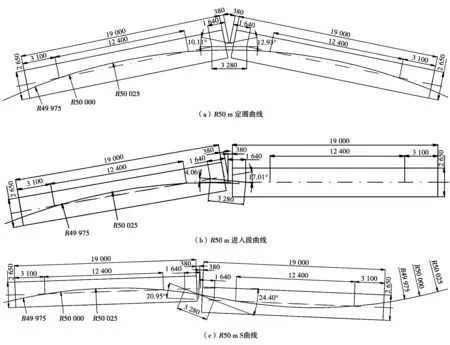

針對R50 m最小水平曲線線路,車體系統配置進行了針對性設計,涉及到的關鍵參數為:車輛長度、車輛定距、車端距、車鉤安裝座位置、車鉤長度、回轉中心等。最終方案的曲線工況模擬如圖2所示。

2.2 貫通道設計優化

貫通道采用的是結構較復雜、技術要求較高、安全可靠的對接形式的雙層棚布結構,具有安全、舒適、低噪聲、防漏水、防塵、耐侯性強、壽命較高等優點,采用分體式設計,無內飾,可在確保客室內1 300 mm凈通過的條件下最大化曲線通過能力,如圖3所示。

2.3 車鉤配置方案

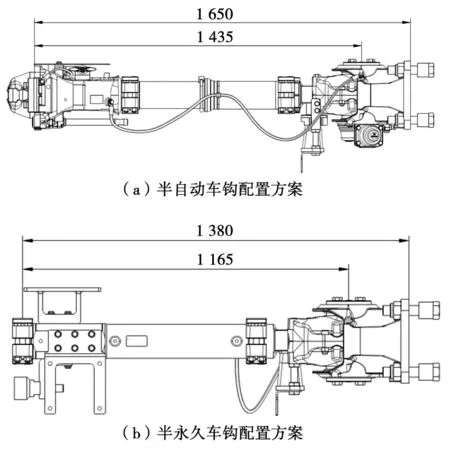

列車頭尾兩端采用330型鉤頭+壓潰管+EFG3型緩沖器的半自動車鉤配置方案;車輛間采用成套壓潰管/剛性桿+EFG3型緩沖器的半永久車鉤配置方案,車鉤長度和回轉中心對R50 m最小水平曲線線路進行了匹配設計,并具備AW4載荷下的吸能能力。車鉤配置方案如圖4所示。

2.4 新型非鉸接式轉向架

轉向架構架橫梁采用無縫鋼管,相對于箱型橫梁,減少了焊縫數量,結構簡單、強度好;牽引裝置采用Z型牽引拉桿結構,相對于牽引橡膠堆結構,結構簡單安裝方便,具有通過曲線的回轉力矩小等特點。

圖2 車體系統適配性設計最終方案的曲線工況模擬

圖3 無內飾貫通道

由于需要通過R50 m最小水平曲線,車輛和轉向架之間將形成最大8.7°的夾角,而通常情況下出入段最小水平曲線半徑為150 m,車體與轉向架夾角在4.7°左右,這就需要車體和轉向架之間連接的所有部件(包括氣彈簧、抗側滾扭桿、二系垂向減振器、高度閥調整桿、安全鋼索、牽引裝置、制動軟管)都要滿足此工況下位移和角度的巨大變化。由于每種部件性能范圍有限,因此在設計階段需反復調整各部件在轉向架的安裝位置,將使用范圍控制在其性能范圍以內,保證車輛順利通過R50 m最小水平曲線工況(考慮輪緣磨耗最大限值)。新型非鉸接式轉向架外觀如圖5所示。

圖4 車鉤配置方案

圖5 新型非鉸接式轉向架外觀

3 結論

本文通過對伊朗伊斯法罕地鐵1號線車輛設計進行系統性分析,得到以下結論:

(1) 伊斯法罕地鐵車輛采用非標準車型,車輛寬度及長度與標準B型地鐵車輛類似,適用于當地線路需求;

(2) 車體采用低合金耐候鋼材質,具有模塊化、簡統化設計特點,滿足車體靜強度要求,形成了碳鋼車型技術平臺;

(3) 通過車體系統適配性設計優化,分體式貫通道無內飾結構,車鉤大轉角適配性設計以及行業內首次新型非鉸接式轉向架結構設計,實現了車輛R50 m最小水平曲線通過能力,成功解決技術難點,填補了國內外技術空白,滿足車輛實際運營要求。