折棚風擋拉簧斷裂原因分析及改進

杜慧勇,李 康,曹 媛,劉理智,何一壯,魯 超

(1.中車大連機車車輛有限公司 機車開發部,遼寧 大連 116021;2.中車南京浦鎮車輛有限公司,江蘇 南京 210031;3.中車株洲電力機車有限公司,湖南 株洲 412000;4.株洲九方制動設備有限公司,湖南 株洲 412001;5.常州今創風擋系統有限公司,江蘇 常州 213164;6.吉林省金越交通裝備股份有限公司,吉林 長春 130103)

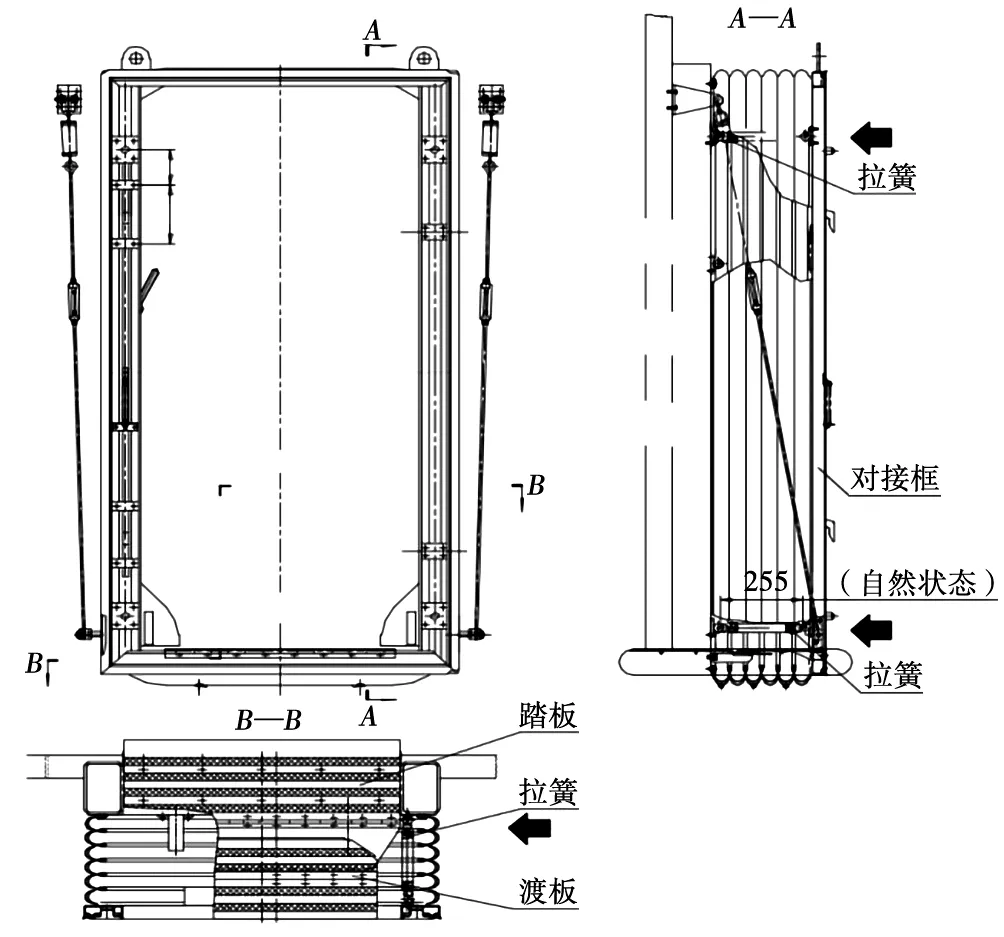

時速160 km動力集中動車組均由動力車和拖車(短編有控制車)編組而成[1]。動車組及城軌、地鐵車輛的折棚風擋稱之為貫通道[2],時速160 km動力集中動車組的折棚風擋保留了原名稱,執行標準為TB/T 3094—2015《機車車輛風擋》[3]。折棚風擋作為連接動力車和拖車或者兩拖車的關鍵部件,其美觀度與安全性倍受關注。圖1為時速160 km動力集中動車組折棚風擋的裝車狀態。2020年初,時速160 km動力集中動車組的折棚風擋在運用過程中出現了拉簧斷裂故障,如圖2所示,為此本文將對折棚風擋拉簧斷裂故障原因進行深入研究,并在此基礎上,提出拉簧結構改進方案。

圖1 時速160 km動力集中動車組折棚風擋裝車狀態

1 拉簧

1.1 功能

折棚風擋拉簧的主要功能是為相鄰折棚風擋對接后的風擋對接框施加一定的預拉力,使風擋對接框在運行過程中能回位居中,避免因折棚風擋擺動、偏移導致踏板和渡板脫離。折棚風擋結構見圖3。

圖2 拉簧斷裂狀態

圖3 折棚風擋結構圖

1.2 材質、熱處理、表面處理

拉簧的可選材質為琴鋼絲(也稱作重要用途碳素彈簧鋼絲)、碳素彈簧鋼絲、彈簧用不銹鋼絲3種。琴鋼絲強度和彈性均優于碳素彈簧鋼絲和彈簧用不銹鋼絲,其對應的國家標準為GB 4358—1984,該標準修訂后為GB/T 4358—1995《重要用途碳素彈簧鋼絲》[4]。拉簧的熱處理為油淬火-回火(不噴丸),表面鍍鉻處理。

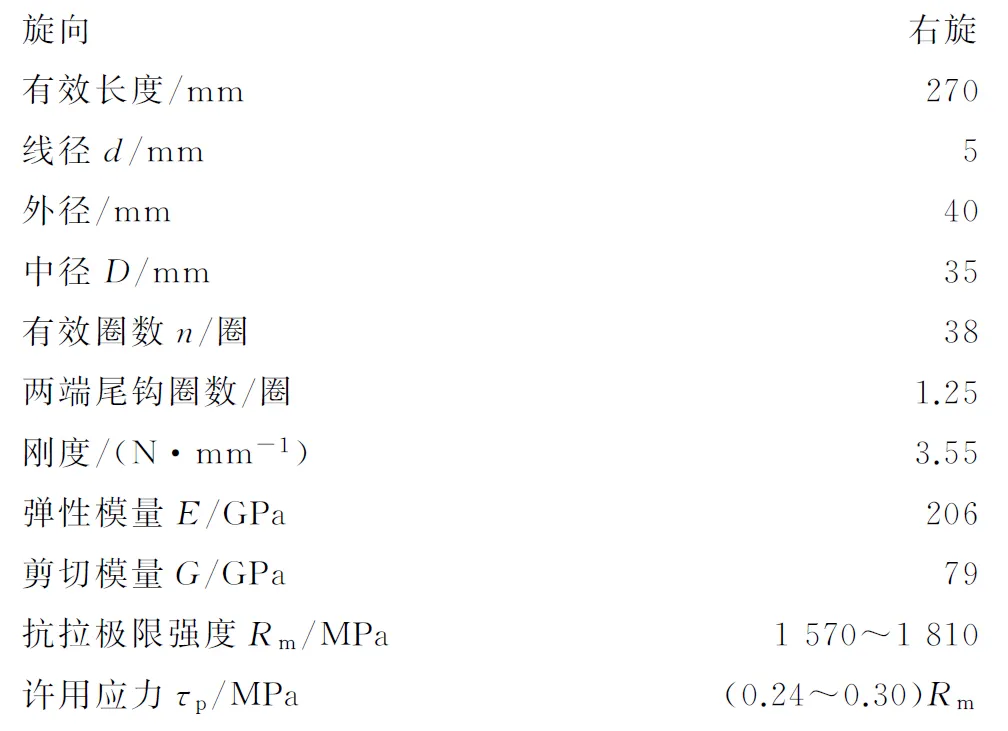

1.3 技術參數及結構

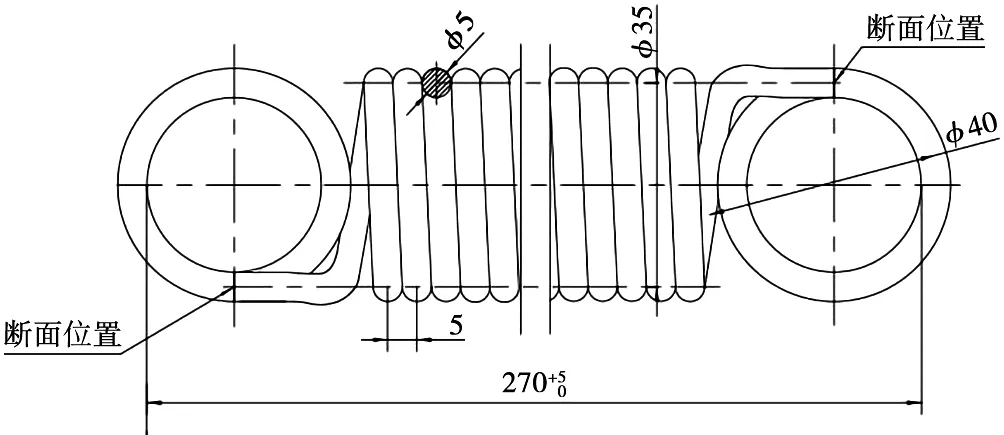

拉簧符合GB/T 2088—2009《普通圓柱螺旋拉伸彈簧尺寸及參數》要求[5]。拉簧類型為LⅢ圓鉤環扭中心型(本文以GB/T 23935—2009《圓柱螺旋彈簧設計計算》[6]為準)。表1為折棚風擋拉簧的主要技術參數,結構圖見圖4。

表1 折棚風擋拉簧的主要技術參數(以琴鋼絲為例)

圖4 拉簧結構圖

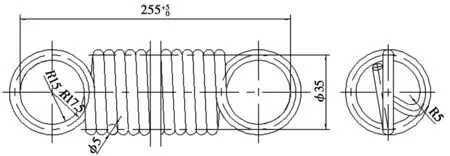

1.4 拉簧的安裝

如圖5所示,拉簧一端為固定座(右),另一端為迷宮型安裝座(左)。

圖5 拉簧的安裝

1.5 承載情況

車輛處于正常初始位置時,拉簧受一定的預拉力;當車輛通過曲線時,折棚拉伸側的拉簧受更大的拉力,折棚壓縮側的拉簧預拉力消失并彎曲,端環因拉簧彎曲而變形;當車輛過S曲線時,相鄰車輛產生錯位量,拉簧受拉力,端環因不居中而變形。可見,運用過程中,拉簧承受拉壓交變載荷,并混合正反扭轉載荷。

1.6 疲勞強度及疲勞壽命

承受交變載荷的拉簧,需依據GB/T 23935—2009進行疲勞強度校核。進行校核時要考慮交變載荷的循環特性系數γ(γ=τmin/τmax)、循環次數N、材料的表面狀態等對其疲勞強度的影響。經過疲勞計算與疲勞壽命試驗,得出拉簧壽命在2.6×104~3.1×104次,路況不佳時拉簧壽命會相應縮短。

2 故障原因分析

針對拉簧斷裂故障,結合故障拉簧的理化試驗報告,綜合分析故障原因如下:

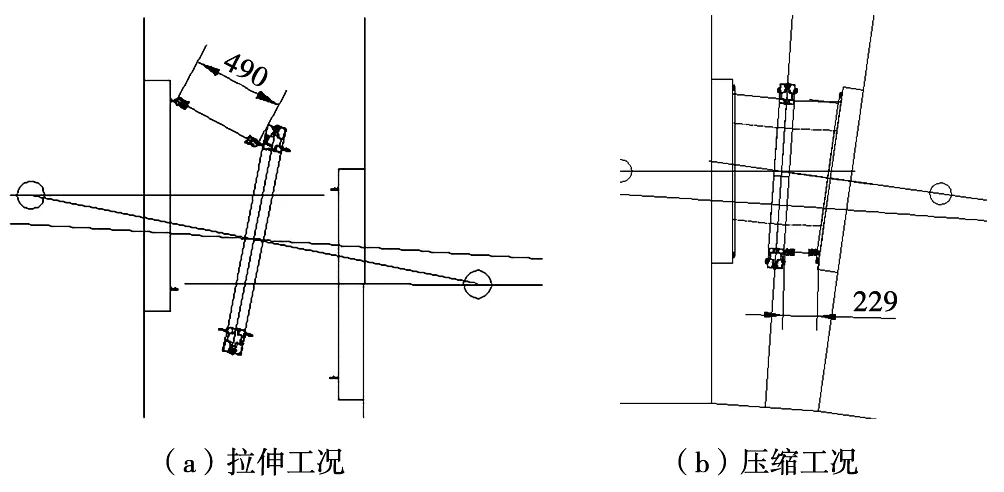

(1) 通過小曲線的預留量不足,導致運用過程中,拉簧較多處于承受極限載荷狀態,如圖6所示。動力車折棚風擋的技術規范中約定,緩沖器位移為±73 mm,動力車單機最小通過曲線半徑為R125 m,且運用過程中不排除可能出現特殊的小曲線情況,因此本文的通過曲線能力均按最小曲線半徑R125 m進行計算。經過理論計算分析,車輛在過R125 m-R125 m的S曲線且緩沖器拉伸73 mm時,拉簧在各工況中的拉伸最大值可達490 mm;車輛在過R125 m曲線且緩沖器壓縮73 mm時,拉簧在各工況中的壓縮最小值可達229 mm。當拉簧拉伸至490 mm(原始長度255 mm)時,其承載的拉力最大,試驗值約1 000 N;當壓縮至229 mm時,由于該彈簧是拉簧,故壓縮工況需由拉簧本身的彎曲來適應。在線路條件較惡劣地區,其實際運營工況可能比理論分析工況更為惡劣。因此,車輛過小曲線工況時拉簧過大的拉伸量(拉力)及壓縮彎曲是導致其斷裂的因素之一。

圖6 拉簧在曲線上的狀態

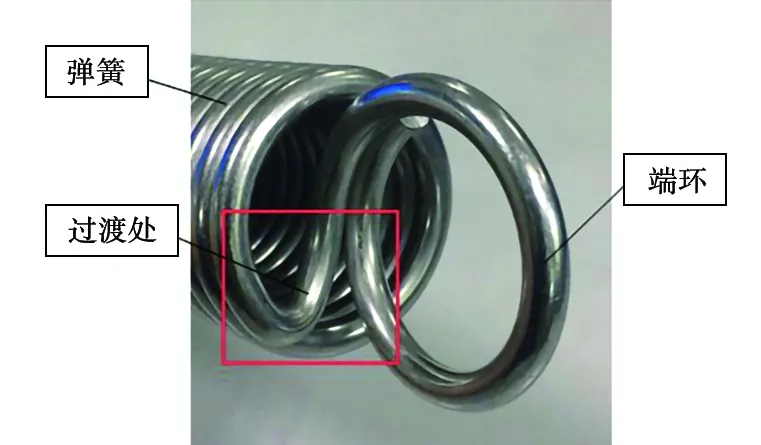

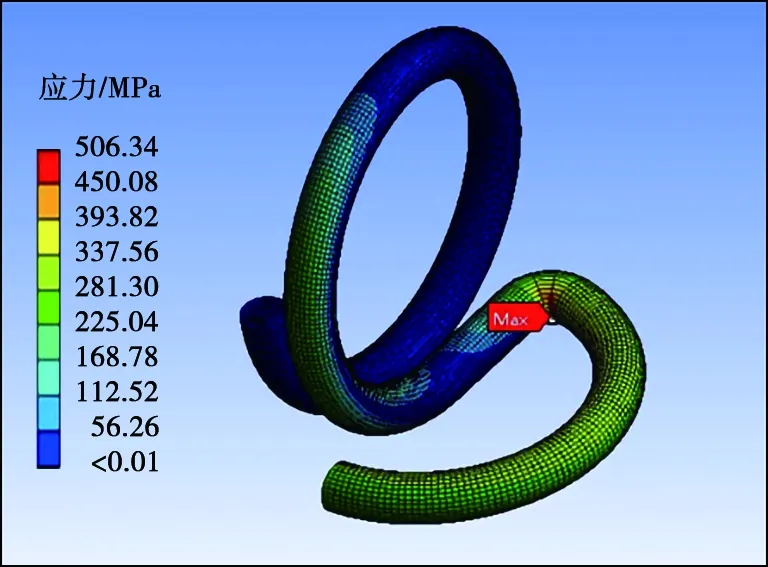

(2) 由圖2可知,拉簧的斷裂位置在彈簧與端環的過渡處。未斷裂拉簧的彈簧部分與端環部分的過渡如圖7所示。圖8為拉簧端部結構應力云圖,可見過渡處產生應力集中,這是由于該處曲線半徑過小造成的。

圖7 拉簧端部結構

圖8 拉簧端部結構應力云圖

(3) 拉簧裝車后受軸向正拉力,當列車處于平直道上靜止或運行時,拉簧處于拉伸狀態;當列車通過曲線,尤其是小曲線時,折棚壓縮側的拉簧的拉伸力趨近于0,甚至變為壓縮狀態,而折棚拉伸側的拉簧的拉伸力增大,接近拉簧的拉伸極限,超過極限時則會導致拉簧斷裂;當列車受大風、會車、隧道等工況時的強氣流影響時,會導致折棚風擋頻繁地橫向擺動,使拉簧頻繁地拉伸、壓縮、錯位或扭曲,受力狀態變得惡劣,產生不規則的交變應力,不斷消耗著拉簧的疲勞壽命;當過曲線工況與大風等工況疊加時,拉簧的受力狀態變得更加惡劣,拉簧的疲勞壽命會大幅降低,使用周期變短。

3 改進

3.1 改進方案

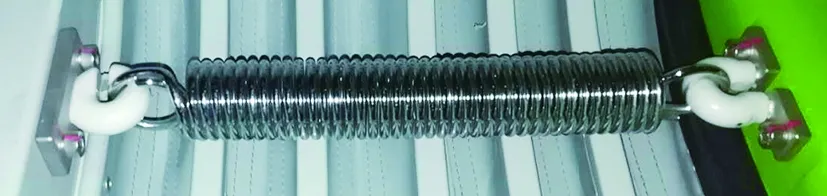

為了改善拉簧應力集中的狀況,對拉簧的結構進行了優化。如圖9、圖10所示,改進方案中拉簧長度加長了15 mm,拉簧圈數增加3圈,在保證風擋正常安裝后有一定的預拉力的前提下,減少了拉簧工作狀態的拉伸量(拉力)。優化后拉簧的疲勞性能有大幅提升。

圖9 改進型拉簧結構

3.2 改進方案的計算驗證

3.2.1 拉簧負荷的計算

根據GB/T 23935—2009可知,拉簧負荷F的計算公式為:

(1)

(2)

(3)

式中:F0——初拉力;

τ0——初始剪切應力;

f——拉伸量;

C——彈簧的纏繞比,C=D/d。

將剪切模量G=79 GPa,拉簧中徑D=35 mm,拉簧線徑d=5 mm,理論最大拉伸量fmax=220 mm代入上述公式中可得,拉簧的最大負荷Fmax=931 N。

圖10 改進型拉簧端部結構

3.2.2 疲勞強度的計算與壽命查詢

為了計算拉簧的疲勞壽命,需對拉簧的切應力疲勞系數τ/Rm進行計算。由于車輛通過R125 m-R125 m的S曲線且緩沖器拉伸73 mm的情況極少出現,而車輛在R125 m曲線入口及R125 m曲線上且緩沖器拉伸73 mm的工況下,拉簧的拉伸量均小于154 mm,因此按理論最大拉伸量220 mm的70%進行拉簧在惡劣工況下的疲勞壽命計算。

根據GB/T 23935—2009可知,拉簧的剪切應力τ計算公式為:

(4)

(5)

結合式(1)~式(5)可知,當拉簧的拉伸量f=154 mm時,拉簧的剪切應力τ=604 MPa。在拉簧進行疲勞強度計算時,通常取材料的抗拉極限強度Rm的下限值,即1 570 MPa,則惡劣工況下該拉簧的上限切應力疲勞系數τmax/Rm=0.39,用拉簧的初始狀態計算下限切應力疲勞系數τmin/Rm=0.12,查詢GB/T 23935—2009中的圖1可知,該工況下拉簧的疲勞壽命為105次。

3.2.3 疲勞強度的校核

對于動負荷的重要彈簧,通常應考慮循環特征系數γ、循環次數N以及材料表面狀態等因素進行疲勞強度校核。拉簧的疲勞強度校核公式為:

(6)

式中:τu0——脈動疲勞極限應力,按GB/T 23935—2009中的表9確定為0.35Rm;

S——疲勞安全系數;

Smin——最小疲勞安全系數,取Smin=1.1~1.3。

通過計算,得出拉簧的疲勞安全系數S=1.14,滿足疲勞強度要求。

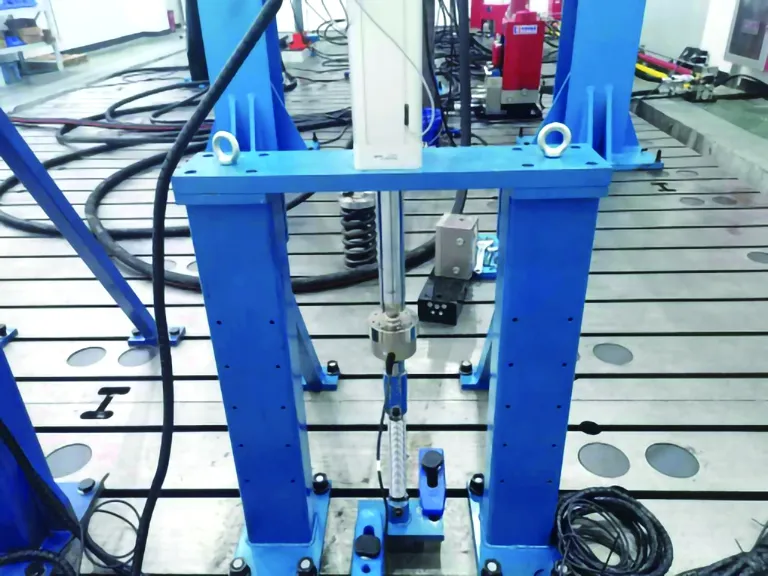

3.3 改進方案的試驗驗證

影響拉簧疲勞壽命的因素很多,僅通過計算難以得到精確數據,需要通過疲勞試驗進一步確認。試驗環境溫度25.3~26.8 ℃,采用DPS-7000型電動缸測試系統,試驗行程285~420 mm、頻率3 s/次,試驗要求疲勞壽命大于105次。

在上述試驗條件下進行拉簧疲勞試驗(圖11),完成1.2×105次循環后,目測拉簧無損傷,滿足設計壽命要求,與原結構拉簧相比,改進型拉簧壽命明顯提高。

圖11 拉簧疲勞試驗