我國高速動車組轉向架技術發展與展望

周殿買,許東日,徐 芳,舒 友,劉 超,趙文學,韓慶利

(中車長春軌道客車股份有限公司 國家軌道客車工程研究中心轉向架研發部,吉林 長春 130062)

我國高速動車組轉向架經歷了自主研制、技術引進、消化吸收再創新等過程。隨著交通強國、碳達峰、碳中和等戰略以及“一帶一路”倡議的提出,高端裝備制造得到大力發展。面向世界科技前沿,在“十四五”至2035年期間,需要在“裝備一代”和“研制一代”的基礎上,開展“預研一代”和“探索一代”轉向架技術研究。

1 我國高速動車組轉向架自主研制

我國從1994年開始,通過10余年的時間,研制了20多種動車組。1999年研制的“大白鯊”動車組、2000年研制的“藍箭”動車組,編組為1動6拖,速度為200 km/h;2001年研制的“先鋒號”動車組,編組為4動2拖,速度為200 km/h;2002年研制的“中華之星”動車組,編組為2動9拖,速度為270 km/h,線路試驗速度為321.5 km/h;2004年研制的“長白山號”動車組,編組為6動3拖,速度為210 km/h[1]。上述動車組轉向架的研制主要是在技術上進行探索,通過研究、試制、試驗與運用,培養了一大批高速動車組科技人才,積累了豐富數據和經驗,為技術引進、消化吸收再創新奠定了堅實的基礎。

2 高速動車組轉向架技術引進

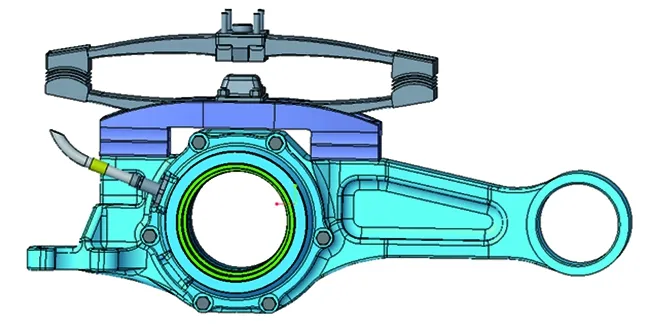

2004年,我國鐵路系統提出了跨越式發展路線,分別從加拿大龐巴迪、日本川崎重工、德國西門子和法國阿爾斯通公司通過技術引進生產制造了CRH1、CRH2、CRH3和CRH5型動車組,CRH系列動車組轉向架如圖1所示。各型動車組轉向架的主要差異為固定軸距、構架結構、軸箱定位方式、車輪直徑以及有/無聯系枕梁等,動車轉向架安裝有牽引電動機和齒輪箱組成[2]。動車組轉向架在2007年的第6次大提速中開始應用,并開啟了我國高速動車組時代。

圖1 CRH系列動車組轉向架

3 高速動車組轉向架技術消化吸收

在引進技術的基礎上,我國工程技術人員進行了充分的消化吸收,研制了CRH380系列動車組,其中以日系轉向架技術為原型,增加了抗蛇行減振器數量并優化了系統參數,設計了CRH380A型動車組轉向架;以西門子轉向架技術為原型,分別集成西門子和日立驅動系統,設計了CRH380B/CL型動車組轉向架,各型動車組按照300 km/h速度運營。2010年12月,CRH380A型和CRH380B型動車組的線路試驗速度分別為486 km/h和487 km/h。“和諧號”動車組提高了運行速度,縮短了乘客的旅行時間,成為中國鐵路的知名品牌,得到社會上的普遍贊譽[3]。

4 高速動車組轉向架技術再創新

2012年我國開始研制中國標準動車組,主要目的是掌握核心技術,擁有自主知識產權,使運用、操作、維護界面等形成統一標準,實現國內動車組間的互聯互通。轉向架分別以日系和德系技術為基礎,統一了車輪直徑、基礎制動和軸箱結構,優化了動力學參數,創新設計了電動機懸掛結構等,獲得了自主知識產權。2015年6月,2列中國標準動車組下線,型號分別為CR400AF和CR400BF,線路試驗交匯速度為840 km/h,2017年將其命名為“復興號”動車組[4],以350 km/h速度運營,中國標準動車組轉向架如圖2所示。

圖2 中國標準動車組轉向架

5 “一帶一路”跨國互聯互通變軌距轉向架技術研究

“十三五”期間,我國開展了400 km/h高速動車組技術研究,突破了變結構走行系統技術,主要研制了面向俄羅斯等國家的1 435/1 520 mm變軌距轉向架(圖3)和配套的地面設施。轉向架輪對組成中,車輪通過解鎖/鎖緊裝置控制以及地面裝置的配合,能夠在車軸上橫向移動,適應不同的軌距尺寸,試驗臺速度達到600 km/h,技術水平國際領先;同時面向歐洲和東南亞市場需求,研制了600/1 067 mm、1 000/1 435 mm、1 435/1 676 mm變軌距轉向架樣機[5-9]。

高速動車組變軌距轉向架的成功研制,推動了貨運車輛變軌距轉向架的技術研究,將進一步促進中歐(亞)班列的發展。

圖3 1 435/1 520 mm變軌距轉向架

6 高速動車組轉向架技術展望

6.1 高速運輸裝備的發展

近些年高速運輸裝備發展迅速,如我國和日本的磁懸浮列車,運行速度為600 km/h;法國研究的氣墊懸浮列車,運行速度為540 km/h;美國研究的膠囊列車以及管道運輸列車,運行速度可達到1 000 km/h以上,見圖4。這些高速運輸裝備技術對于輪軌運輸來說,是顛覆性技術創新,已沒有傳統意義上的轉向架。

6.2 高速轉向架技術展望

6.2.1國外高速轉向架技術發展

目前輪軌技術最高試驗速度由法國AGV動車組創造,速度為574.8 km/h,轉向架為鉸接式結構;日本新干線ALFA-X高速列車,速度為360 km/h,轉向架為傳統的外置式結構;德國西門子公司研制的Velaro Novo高速列車,速度為360 km/h,轉向架為輕量化的內置式結構,底部實現了包覆以降低運行阻力。

6.2.2內置式轉向架技術

內置式轉向架是指軸箱體、軸承和一系懸掛等部件安裝在車輪內側的轉向架,與傳統的外置式轉向架相比,主要優點是質量輕、外形尺寸小,易實現包覆以降低運行阻力,車軸的受力狀態好(圖5);缺點是安裝空間小,軸承拆裝難,一系橫向跨度小,抗側滾能力弱。龐巴迪公司研制的內置式轉向架已批量生產,最高速度為250 km/h;西門子公司研制了360 km/h內置式轉向架,如圖6所示。我國內置式轉向架主要應用在低速領域。

圖5 內置式與外置式轉向架輪對受力圖

圖6 內置式轉向架

6.2.3我國高速轉向架技術展望

面向“十四五”時期,中國國家鐵路集團有限公司制定了“CR450科技創新工程”計劃,研發更高速、更安全、更環保、更節能、更智能的時速400 km、軸重14.5 t動車組,建立設計、制造、試驗、評估、運用、檢修維護等技術標準體系,鞏固我國高速列車世界領先、領跑優勢。除傳統的外置式轉向架外,同時開展輕量化內置式轉向架技術研究,重點考慮輪軌關系、優化轉向架懸掛參數等,保證動車組動力學性能并降低轉向架的質量。

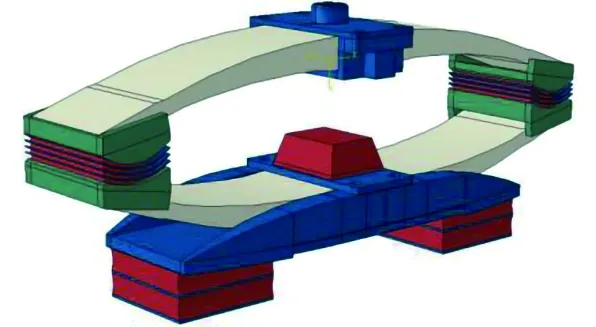

內置式轉向架需要重點研究解決一系定位和懸掛技術,采用轉臂式定位+上置彈簧方案(圖7),垂向、縱向、橫向的受力可實現解耦,振動傳遞率低,是高速動車組轉向架成熟且廣泛應用的結構形式。為減少橫向空間占用,一系懸掛可采用板彈簧結構,如圖8所示。

圖7 一系定位和懸掛裝置

圖8 一系懸掛板彈簧結構

6.2.4高速轉向架技術構想

在2030~2035年期間,目前運用的動車組將逐步進入壽命終期,需要研制更高速、更安全、更智能、更環保、更節能、更經濟、更舒適、更友好并具有明顯代際特征的動車組。在轉向架方面重點體現為:一是線路試驗速度突破600 km/h;二是軸重小于13 t;三是產品具有代際特征。

(1) 速度方面:軸箱軸承可考慮采用球軸承或非接觸軸承技術;驅動系統采用直線電動機或永磁直驅技術;基礎制動采用盤/盤結構(圖9),減小空間利用,降低質量,充分利用輪軌黏著。

(2) 輕量化方面:轉向架設計結構采用內置式;構架側梁采用復合材料并集成一系彈簧功能或整個構架采用復合材料或鈦合金等[10-12],如圖10所示;各個承載部件采用拓撲技術進行優化減重;輪對采用無軸箱體雙軸結構[13],如圖11所示。

(3) 轉向架代際特征:結構的改變、技術的突破和低密度材料的應用,尤其是輪對的創新設計,使得未來高速動車組轉向架將具有明顯的代際特征,為實現“雙碳”作出突出貢獻,開創高速動車組轉向架的新紀元。

圖9 盤/盤基礎制動結構

圖10 復合材料側梁和構架

圖11 無軸箱體雙軸輪對

7 結束語

交通強國、鐵路先行,鐵路科技工作者需要守初心、擔使命,堅持創新驅動,在高速動車組轉向架技術領域,加強應用基礎技術、關鍵共性技術、前沿引領技術、顛覆性創新技術研究,打造轉向架原創技術策源地。