微波強化酯交換反應制備生物柴油研究進展

朱長輝,朱文超,羅嘉,田保河,孫佳琳,鄒志云

(1 國民核生化災害防護國家重點實驗室,北京 102205;2 中國科學院西雙版納熱帶植物園,中國 科學院熱帶植物資源可持續利用重點實驗室,云南 昆明 650223)

為實現2030 年前碳達峰和2060 年前碳中和的目標,加快清潔能源的開發和利用已逐漸受到能源化工行業的重視。當前,影響化工行業節能減排的主要有三廢治理不達標或達標處理所消耗的資源能源過多,產品產率低,設備龐大,操作不穩定,催化劑壽命短、用量大、難再生等問題。化工過程的強化技術作為實現化工行業節能減排的一種強有效的手段,可以縮小設備體積、提高生產強度、簡化工藝流程等。

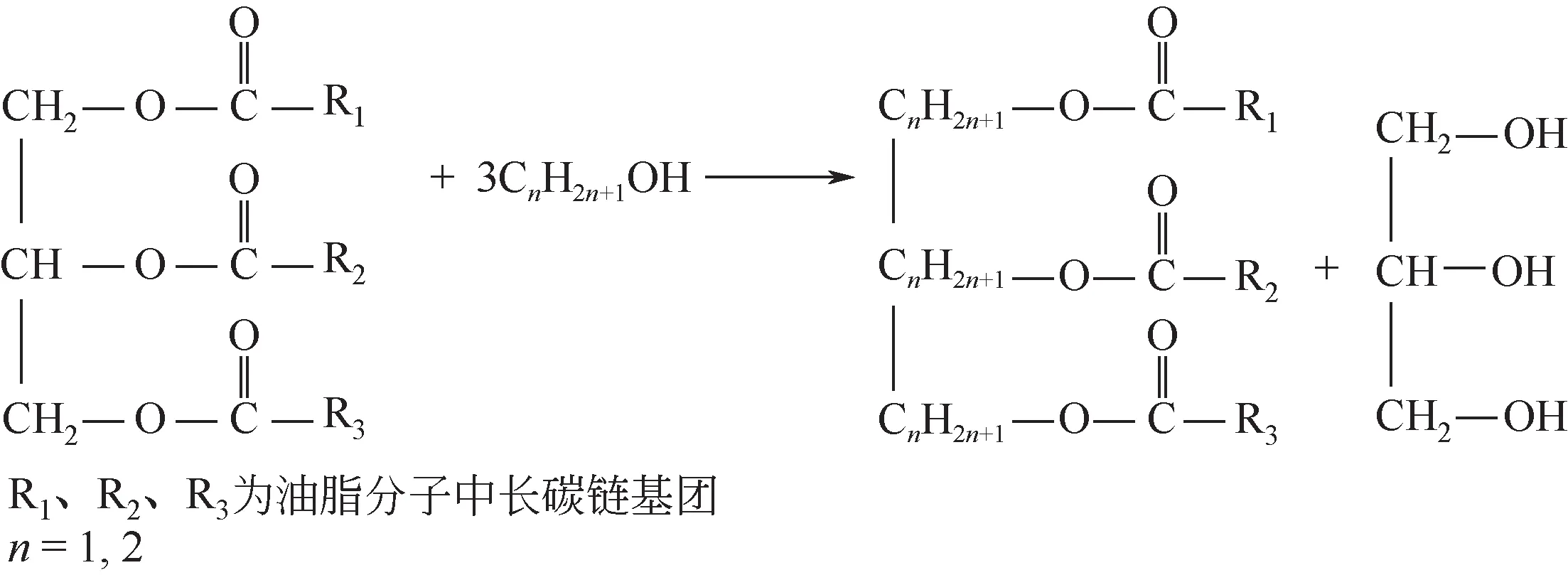

生物柴油是由植物油、動物脂肪和微生物油脂等天然油脂生產的一種綠色可再生的新型柴油燃料。它具有以下優點:十六烷值高(>50),燃燒性能好;發動機低溫啟動性能良好;不含硫和芳烴,可明顯減少尾氣有害成分排放;揮發性低,潤滑性能好;閃點高,儲運和使用安全性好;良好的可調和性與可再生性等。生物柴油的基本反應是油脂在催化劑或特定反應條件下,和醇經酯交換,由甘油三酸酯轉化生成脂肪酸烷基酯(FAAE)和甘 油(圖1)。 常 見FAAE 有 脂 肪 酸 甲 酯(FAME)、脂肪酸乙酯(FAEE)等或者多種FAAE的混合物。與傳統石化柴油相比,生物柴油可減少約80%溫室氣體排放,推廣和使用生物柴油,對于提高交通運輸燃料可再生能源占比,減少柴油車溫室氣體排放,推動碳達峰、碳中和工作具有重要現實意義。

圖1 酯交換工藝中的化學反應

本文作者介紹了微波技術強化酯交換反應制備生物柴油的優勢,然后歸納總結近些年來國內外微波強化協同催化技術用于生物柴油制備研究的現狀,并對該技術在生物能源領域的應用前景進行了分析與展望,為資源利用、節能減排和化工過程強化等提供參考。

1 微波技術強化酯交換反應制備生物柴油的優勢

當下微波加熱在化工行業過程中的潛在用途日益引起重視,例如各種廢物流的處理、礦物加工和能源生產。與傳統加熱方式不同,微波加熱是通過被加熱體內部偶極分子高頻往復運動,產生“內摩擦熱”而使被加熱物料溫度升高,不需任何熱傳導過程,就能使物料內外部同時加熱、同時升溫。微波加熱技術正是由于其體相均勻加熱、熱效應與非熱效應等獨特的加熱特性,目前已被廣泛應用于實驗室少量間歇與小規模批量連續合成。

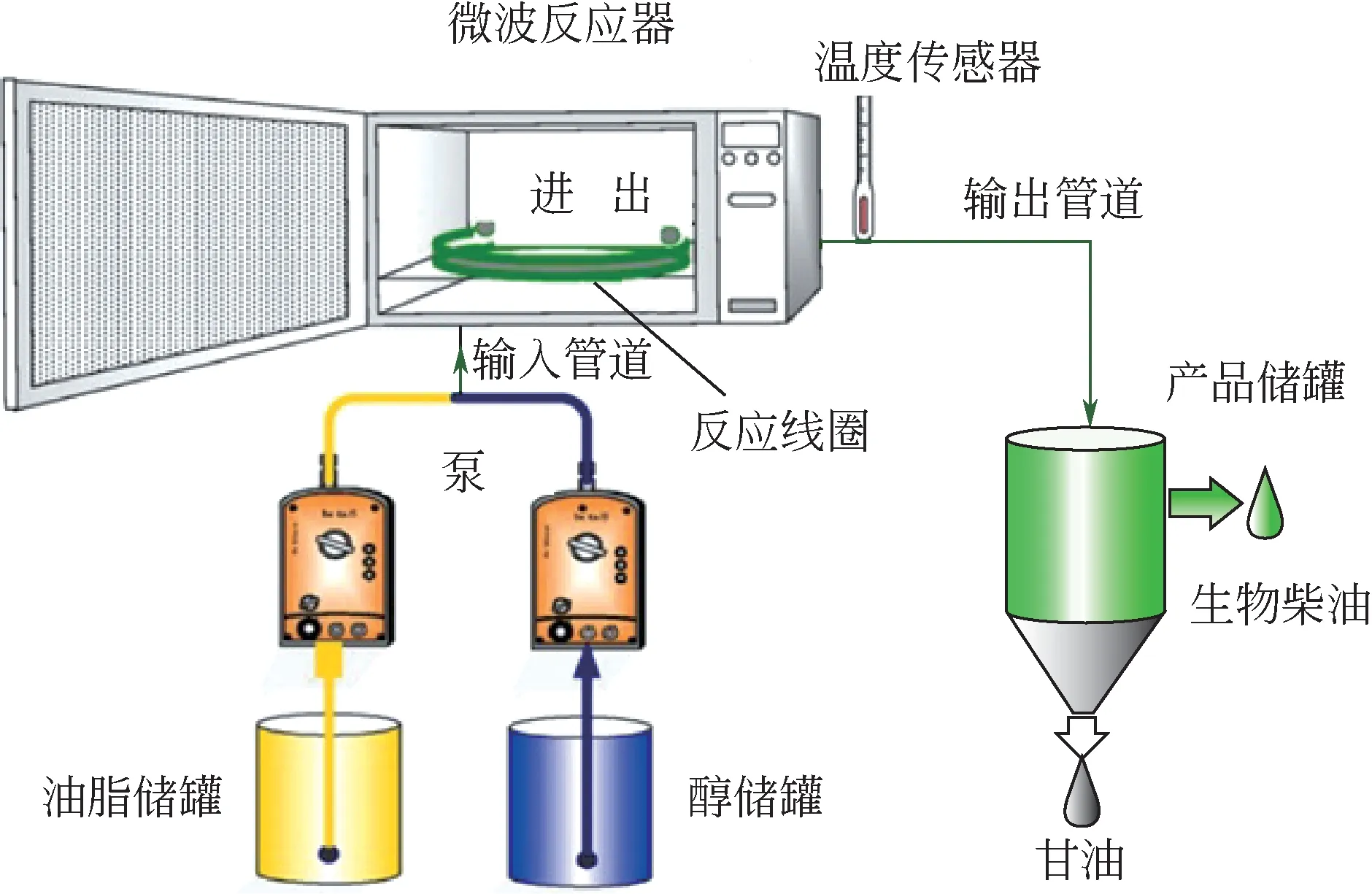

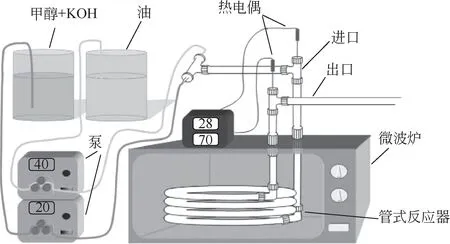

在酯交換制備生物柴油的反應中,醇具有較強的極性,易吸收微波。其偶極矩與微波輻射施加的電場對齊,偶極矩伴隨電偶極子加快移動、摩擦并釋放熱能。微波能量與醇分子的快速相互作用在短時間內產生微觀水平的熱量,促使醇迅速升溫達到沸騰。相比之下,油脂中較長的脂肪酸碳鏈極性較弱,導致其基本不吸收微波。因此,對于油脂與醇的酯交換反應來說,微波具有定向聚能作用,形成持續的局部化過熱(即某些分子周邊的溫度可能會高于反應體系的整體溫度),加快催化反應速率,從而有效提高生物柴油生產效率。微波強化技術還能夠克服酯交換反應過程的傳質阻力,使反應周期可大幅縮短,從而降低能耗和生產成本。同時,微波強化技術可輔助進行脂質的溶劑萃取,繼而可進行原位生物柴油的合成,從而高效地促進油脂原料連續/批量轉化為生物柴油(圖2)。此外,微波加熱還具有操作方便、副產物少及產物易提純、污染小等優點。

圖2 微波反應裝置生產生物柴油的流程

2 國內外研究進展

雖已有前人總結微波促進生物柴油制備的研究進展,但是近十多年來微波強化技術有了較大進步,催化技術也有了長足發展。因此,本文根據催化劑和催化體系的不同,從微波強化技術與均相酸堿、非均相酸堿、離子液體以及生物酶4類體系偶聯的情境出發,對該領域內最新的研究進展進行回顧。

2.1 微波強化均相酸、堿催化酯交換反應制備生物柴油

2.1.1 均相酸催化

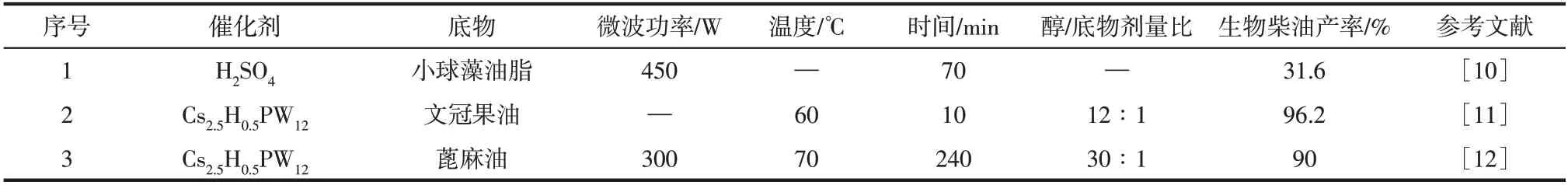

該體系常用HSO、雜多酸等均相酸實施催化,其中,HSO因其高活性、廉價適用等優點而被廣泛采用(表1)。例如,Kalsum 等通過微波強化HSO催化原位酯交換從小球藻()油脂中生產脂肪酸甲酯(FAME),并研究微波輻射對HSO活性的影響。結合不同變量的調控,提高原位酯交換率,70min 后FAME 最高產率為31.6%。

表1 微波強化均相酸催化制備生物柴油

磷鎢酸銫衍生雜多酸作為一類更加綠色安全的催化劑,被用于在微波強化偶聯下從文冠果(Bunge.)油和蓖麻油中生產生物柴油。微波輻射與CsHPW和CsHPW的偶聯加快了酯交換的進程,且CsHPW表現出更好的催化劑性能,70℃微波輻射4h時,FAME最大產率為90%。

2.1.2 均相堿催化

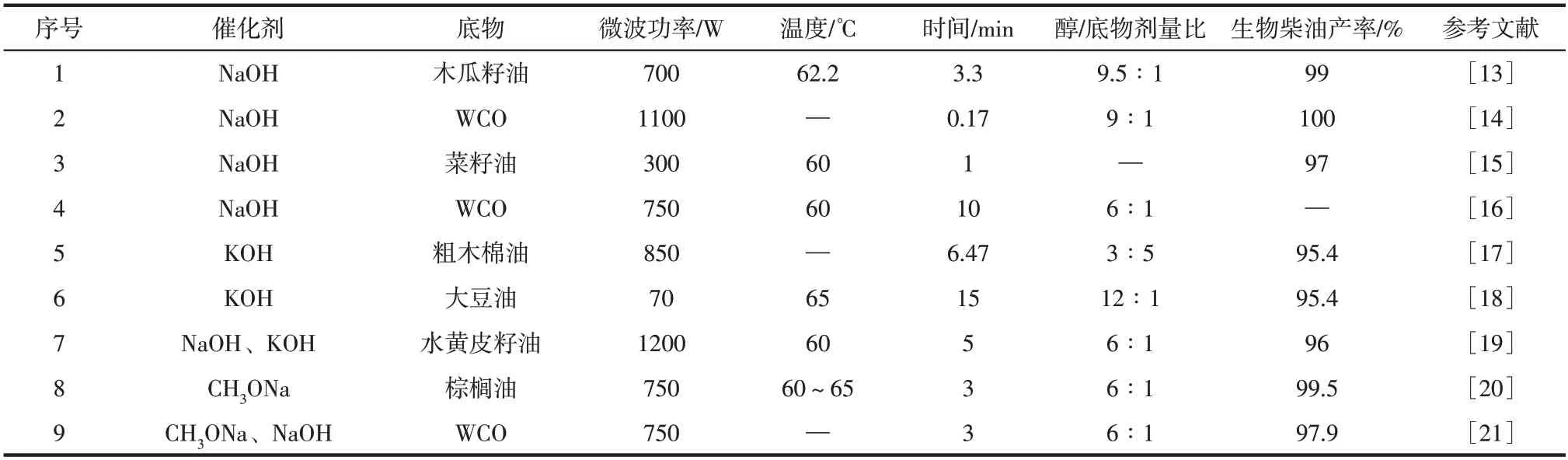

微波強化均相酸催化酯交換制備生物柴油往往需要較高溫度或者較長時間,而均相堿催化劑,如NaOH、KOH和CHONa等則可解決該問題(表2)。在微波強化條件下,以NaOH為催化劑,從木瓜籽油和從廢棄食用油(waste cooking oil,WCO)出發生產生物柴油,反應時間顯著縮短,反應極其高效(幾秒或者數分鐘)。例如,微波強化偶聯NaOH催化WCO與乙醇的反應,僅需10s就可以實現100%的轉化率。又如,在微波輻射下,利用NaOH 結合安全、可回收溶劑甲基叔丁基醚(MTBE)流動制備FAME。以商業菜籽油或大豆油為底物進行酯交換反應(圖3)。在所有的反應中,1min 內均獲得97%的高產率,體現出微波強化制備生物柴油的設備和技術實現由單批次向連續流動方式的轉變。

圖3 微波反應器偶聯堿催化流動系統

表2 微波強化均相堿催化制備生物柴油

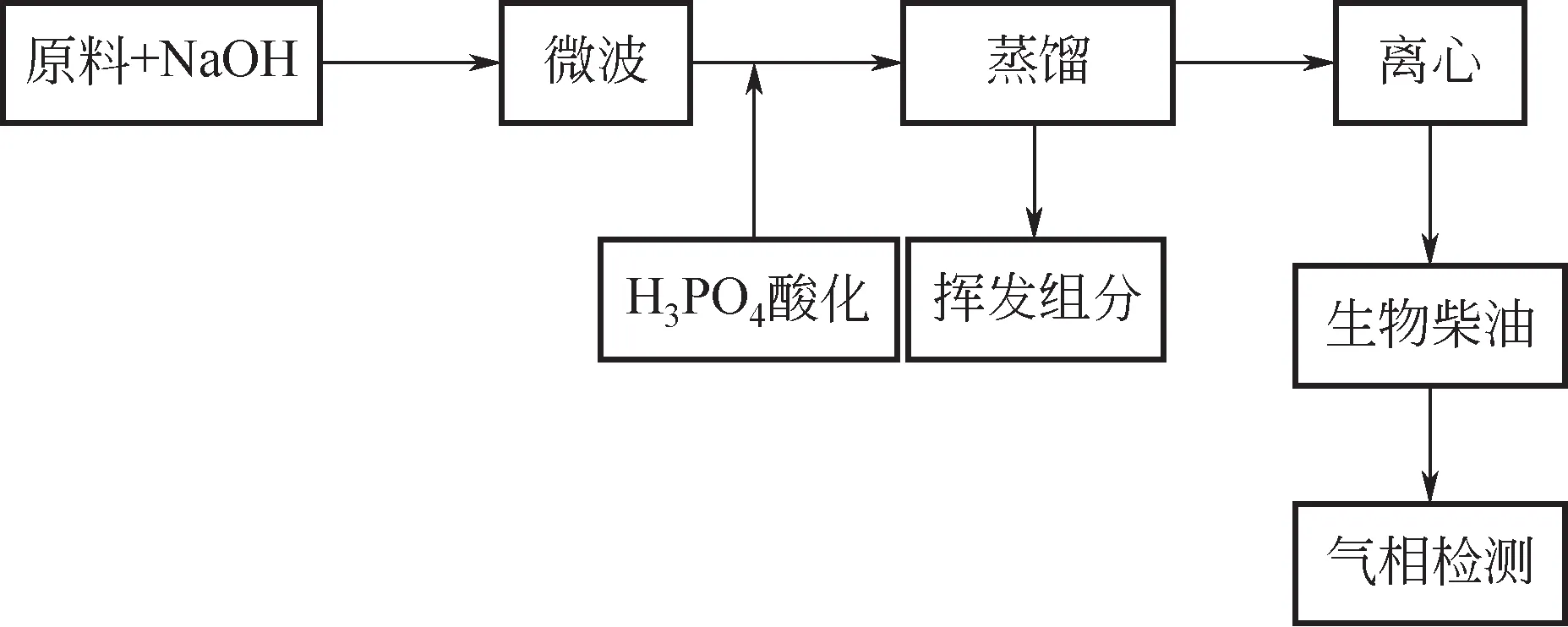

進一步地,將微波強化輔助從酯交換反應延伸至生物柴油原料的前處理和生物柴油粗產品的后加工,實現生物柴油生產全過程的微波強化,可以極大提高生物柴油的生產效率。例如,Saifuddin 和Chua通過微波強化從WCO 生產生物柴油FAEE。首先,WCO 經分離、洗滌后,再利用NaOH 催化酯交換。與傳統方法相比,運用微波強化法,1~5min內進行5次不同時間的反應,發現微波強化可大幅縮短反應時間和改善轉化率。然后,使用微波照射清洗粗產品,加速清洗過程中柴油的分離。粗產品在微波照射2~3min后,室溫靜置3min,即可實現油相和水相的完全分離,而在傳統工藝中該步驟通常需要45~60min。

用微波強化KOH 催化酯交換,從粗木棉() 油、 大 豆 油和 水 黃 皮()籽油制備生物柴油,同樣可以實現酯交換速率的大幅提高。這一強化過程既可以使用商業化的批次反應器(圖4),也能夠在由家用微波爐改造成的連續酯交換微波反應器中實現(圖5)。例如,Silitonga 等用Monowave 400反應器小規模合成生物柴油CPME,建立基于布谷鳥算法優化極限學習機(ELM-CS)模型來優化酯交換過程參數,以提高CPME 產率,預測CPME 產率為96.2%。采用Box-Behnken 設計優化微波強化酯交換的參數條件,獲得最佳的參數組合和最高的CPME 產率(95.4%)。產物CPME 中含有高純度FAME(含量約99.0%),根據氧化安定性和冷流特性推斷CPME適用于寒冷氣候國家。結果表明,基于高值、值以及低RMSE 值,ELM-CS 模型所預測微波強化酯交換的最佳參數是可靠的,預測和實驗結果完全一致。從ELM-CS模型得出的最佳工藝參數均適用于微波強化酯交換反應,可生產出滿足ASTM D6751和EN 14214標準的生物柴油。對比NaOH和KOH兩種Br?nsted堿,微波加熱下水黃皮籽油制備生物柴油的最佳催化劑用量為0.5%NaOH或1.0%KOH(質量分數,以油重計)。

圖4 Anton Paar Monowave 400微波反應器

圖5 微波流動系統

強堿CHONa 也經常被用于棕櫚油和WCO制備生物柴油。而且,實驗發現微波強化偶聯CHONa催化生產FAME的活性高于NaOH。反應過程中,FAME產率隨時間先升高后下降,同時隨著微波功率的增加而增加。

通過比較分析可知,相比于均相酸催化,均相堿催化偶聯微波強化技術制備生物柴油能夠更有效地縮短催化時間,提高反應效率。這是因為酸催化反應下的路徑從脂肪酸羰基碳活化生成季碳中間體開始,而堿催化反應以醇分子與堿基OH或者CHO作為最初始的和最主要的速率限制步驟。如前所述,微波輻射對醇分子的活化顯然比對脂肪酸羰基的活化有效得多。然而,過量堿的使用又會引起油脂發生皂化反應,從而降低油品質。

2.2 微波強化非均相酸、堿催化酯交換反應制備生物柴油

利用微波強化均相酸、堿催化酯交換反應制備生物柴油,具有催化劑來源廣泛、經濟、高效等優點,但是也存在難以回收、易對環境造成污染、高濃度酸堿極易對設備產生腐蝕等應用弊端。因此,研究人員將目光投向可回收的非均相酸堿催化劑,將其偶聯微波強化技術并應用于生物柴油生產。

2.2.1 非均相酸催化

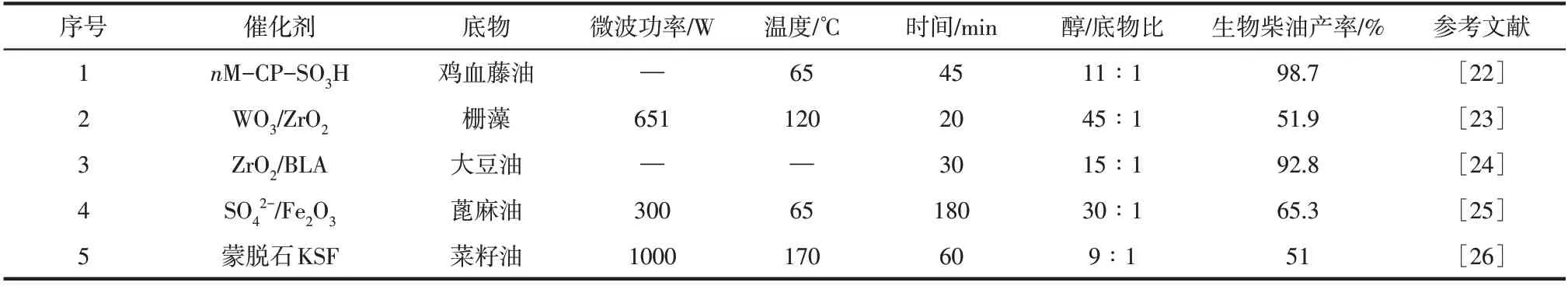

本體系常用的催化劑有磺酸根固體強酸、酸性金屬氧化物WO/ZrO[和竹葉灰負載ZrO、金屬磺酸根固體超強酸SO/FeO[和蒙脫石等(表3)。

表3 微波強化非均相酸催化制備生物柴油

在非均相酸催化體系中,催化劑對微波的吸收對催化反應效率的提高起到了促進作用。比如,具有高極性和酸強度的—SOH 負載在磁性材料上可有效吸收微波輻射,從而提高催化反應的FAME產率和催化劑的重復使用壽命。類似的情況還有竹葉灰(BLA)負載制備的ZrO/BLA催化劑。該催化劑偶聯微波強化用于催化大豆油制備FAME,在30min 內獲得與常規加熱回流2h 相當的FAME 產率,制備的生物柴油符合ASTM D6751和EN 12414標準。通過對比,發現新鮮和使用后的ZrO/BLA催FAME產率、初始速率和轉換數相對一致,可知該催化劑具有較好重復使用性能。在該型非均相催化反應中,由于ZrO的四方晶體結構和兩性性質,可作為微波的優良吸收劑。當微波輻射直接作用在催化劑上,可形成微波熱點。另一方面,非均相固體酸在反應過程中活性流失導致的催化劑的穩定性降低問題仍然不容忽視,特別是磺酸負載的固體超強酸,如SO/FeO。

2.2.2 非均相堿催化

相比于非均相酸催化劑,非均相堿催化劑協同微波技術應用生物柴油的報道案例相對較少,但是一些學者仍嘗試微波強化和非均相堿催化技術偶聯促進生物柴油制備,如堿性氧化物、類水滑石和堿性低鋁β分子篩等。

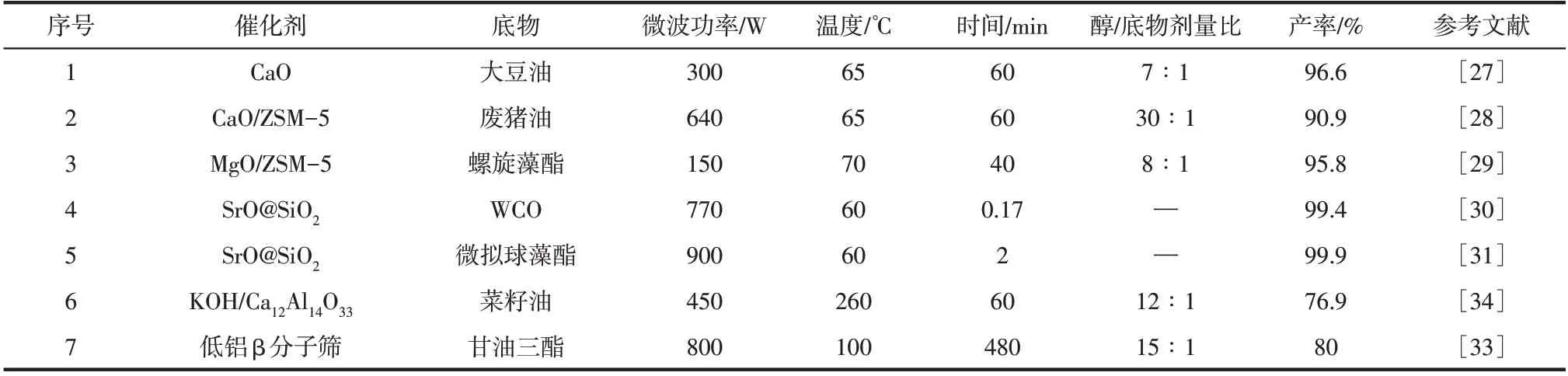

其中,CaO、MgO、SrO等堿性氧化物及其負載型催化劑被研究最多、使用最廣(表4)。比如,通過微波強化,納米CaO可顯著提高大豆油向生物柴油FAME的酯交換效率。在最佳反應工況下,轉化率為96.6%,所得生物柴油達到生物柴油EN 14214 標準。Tangy 等以低成本、快速、綠色的方法合成非均相堿催化劑SrO@SiO,利用微波強化WCO制備生物柴油FAME,僅在10s內轉化率可達99.4%。即使催化劑使用10次,催化劑活性僅從99.4%下降到95%,表明在短時間內利用該偶聯技術由WCO制備生物柴油在經濟上是可行的。

表4 微波強化非均相堿催化制備生物柴油

分子篩多以催化劑載體形式用于生物柴油的制備,但是也有學者嘗試僅利用分子篩在微波環境下制備生物柴油,如Wang 等合成堿性低鋁β 分子篩,偶聯微波強化技術用于催化甘油三酯產FAME,并取得初步成效。但是,在某些微波強化非均相堿的催化反應中,堿性位點流失導致的催化劑活性下降仍舊是制約工藝大規模推廣的主要因素。

除非均相酸堿催化劑外,一系列兩性金屬氧化物(TiO、MnO、FeO、FeO、PbO和BiO)也被用于在微波強化技術下從WCO 中制備FAME,并取得良好效果。非均相催化劑偶聯微波強化,不僅高效轉化生物質油脂制備生物柴油,而且具有易于回收、多次重復使用等優點。但是,存在催化劑制備工藝復雜、生產成本高、催化劑表面易結焦以及活性流失等弊端,不利于生物柴油的規模化生產。因此,制備高效、低成本非均相催化劑將是科技工作者努力的方向。

2.3 微波強化離子液體催化酯交換反應制備生物柴油

離子液體(ionic liquid,IL)具有不易揮發、液體沸點高、液態范圍寬和環境污染小等優點,在近年來廣泛用于生物柴油的制備反應中。常見用于生物柴油制備的IL,其組成包括陽離子有季銨鹽離子、咪唑鹽離子等,陰離子有HSO、HCOO、鹵素離子等。由于IL 具有較大的偶極性和介電常數,微波輻射的引入可以促進高頻往復運動產生“內摩擦加熱”,加劇分子間的運動,增強IL 與反應物分子間的碰撞頻率,使反應體系受熱均勻。因此,微波強化離子液體體系被用于更高效地制備生物柴油,減少萃取時間和降低環境污染。

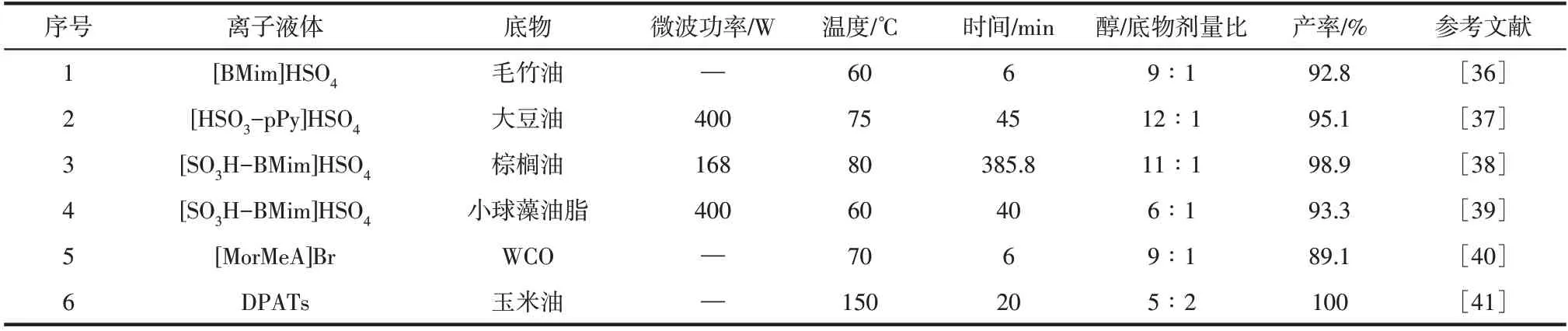

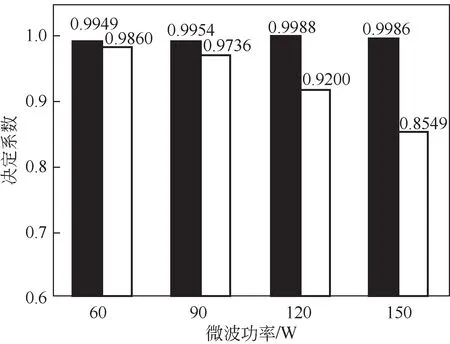

由HSO陰離子結合不同陽離子組成IL,在微波強化下用于生物柴油的制備報道較多,如[BMim]HSO、[HSO-pPy]HSO和[SOH-BMim]HSO等(表5)。研究表明,[BMim]HSO在微波強化條件下從紅厚殼()油制備生物柴油,60℃反應6min 即獲得最高產率為92.8%的生物柴油。[SOH-BMim]HSO在微波輔助下從棕櫚油制備生物柴油FAME 也觀察到同樣的強化效應。通過動力學模擬發現,微波強化明顯加快了反應速率,表現出優異的節能性能(圖6)。

表5 微波強化離子液體催化制備生物柴油

圖6 在不同微波功率下兩種動力學模型的決定系數

最近,苗長林等以小球藻油脂、甲醇為原料,多型IL 組合作為催化劑,微波強化原位酯交換制備FAME。研究發現,以[BMim]HCOO 為提取劑,微藻油脂提取率最高;而以[SOH-BMim]HSO為催化劑,油脂轉化率最高,堿性IL 催化效果反而弱于酸性IL。因此,采用[BMim]HCOO 與[SOH-BMim]HSO體積比12∶1,微波功率400W,60℃反應40min,生物柴油轉化率達93.3%。該方法將IL 高效溶解提取性能、高效催化性能及微波的高效熱效應結合,偶聯油脂提取與酯交換過程,實現微藻油脂到生物柴油的一步轉化。

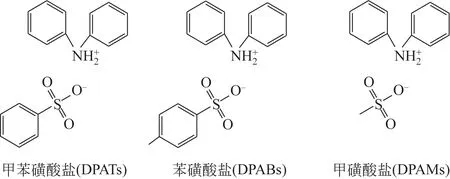

此外,利用其他類型IL的相關報道如Majewski等利用合成的3 種含二苯甲磺酸銨鹽的Br?nsted酸(甲苯磺酸鹽DPATs、苯磺酸鹽DPABs 以及甲酸磺酸鹽DPAMs,圖7)離子液體,偶聯微波強化技術,用于催化植物油產生物柴油。在約150℃、油/甲醇質量比為0.4 時,可顯著提高FAME 的產率。當催化劑劑量在7%~8%(摩爾分數)或以上時,可獲得可觀的產率。其中,利用5%的DPATs可從玉米油獲得約100%FAME收率。

圖7 含二苯銨(DPA)離子液體

總之,由于IL 蒸氣壓極低,因此可用在高真空體系中催化反應,可減小分子醇因揮發而產生的環境污染問題;IL 對脂質反應物都有良好的溶解性能,使反應在均相條件下進行,同時可減少設備體積;可操作溫度范圍寬(-40~300℃),具有良好的熱穩定性;可表現出Br?nsted 酸和Lewis 酸的酸性,并且酸強度可調。另一方面,解決IL 黏度大、難以回收、制備工藝不成熟且有些IL 理化性質不穩定等缺點,仍是今后工作方向。

2.4 微波強化酶催化酯交換反應制備生物柴油

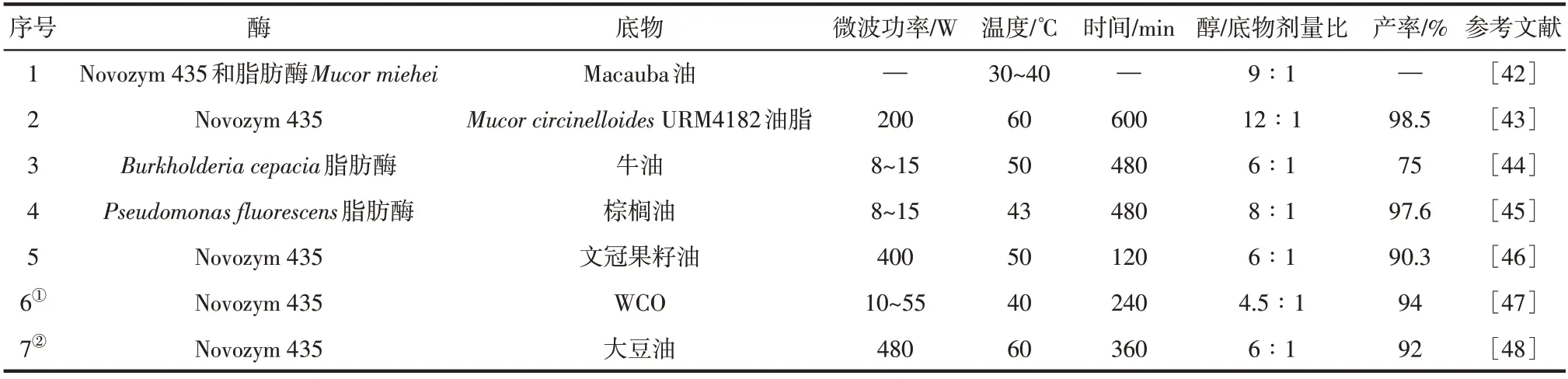

脂肪酶(lipase)是一種用于加速酯交換反應的替代生物催化劑。與酸/堿基催化劑相比,脂肪酶可降低下游過程的復雜性,如產品分離、純化、洗滌和中和;并且,它們也適用于游離脂肪酸含量高的原料,在生物柴油制備領域具有突出優勢。近年來,已有不少科研團隊成功將酶促反應(游離酶和固定化酶)偶聯微波加熱促進生物質油脂快速、高效轉化為生物柴油(表6)。

表6 微波強化酶催化制備生物柴油

游離酶偶聯微波反應技術較早應用于生物柴油的制備。早在2010年,Nogueira等通過全因子實驗設計,利用商業酶Novozym 435 和脂肪酶,從Macauba()油中通過微波輔助酶促反應制備生物柴油FAEE,研究變量包括反應溫度、時間和酶劑量。研究發現:微波暴露雖導致部分酶失活,溫度只影響變量間相互作用。通過對比,微波強化下酶活性仍然增加了約一個數量級。最近,Carvalho等以Novozym 435催化微生物油脂(URM4182 產生的油脂,主要由棕櫚酸C、油酸C、亞油酸C和亞油酸C組成)制備生物柴油。微波輻照同時用于脂質提取和酯交換,乙醇則同時作為脂質提取的溶劑和反應物,在10h 內FAEE 產率達到98.5%,而傳統加熱卻需要30h。以上研究表明,酶促反應偶聯微波輻照,可以克服酶促反應速率慢問題,使商業酶更具市場競爭力。

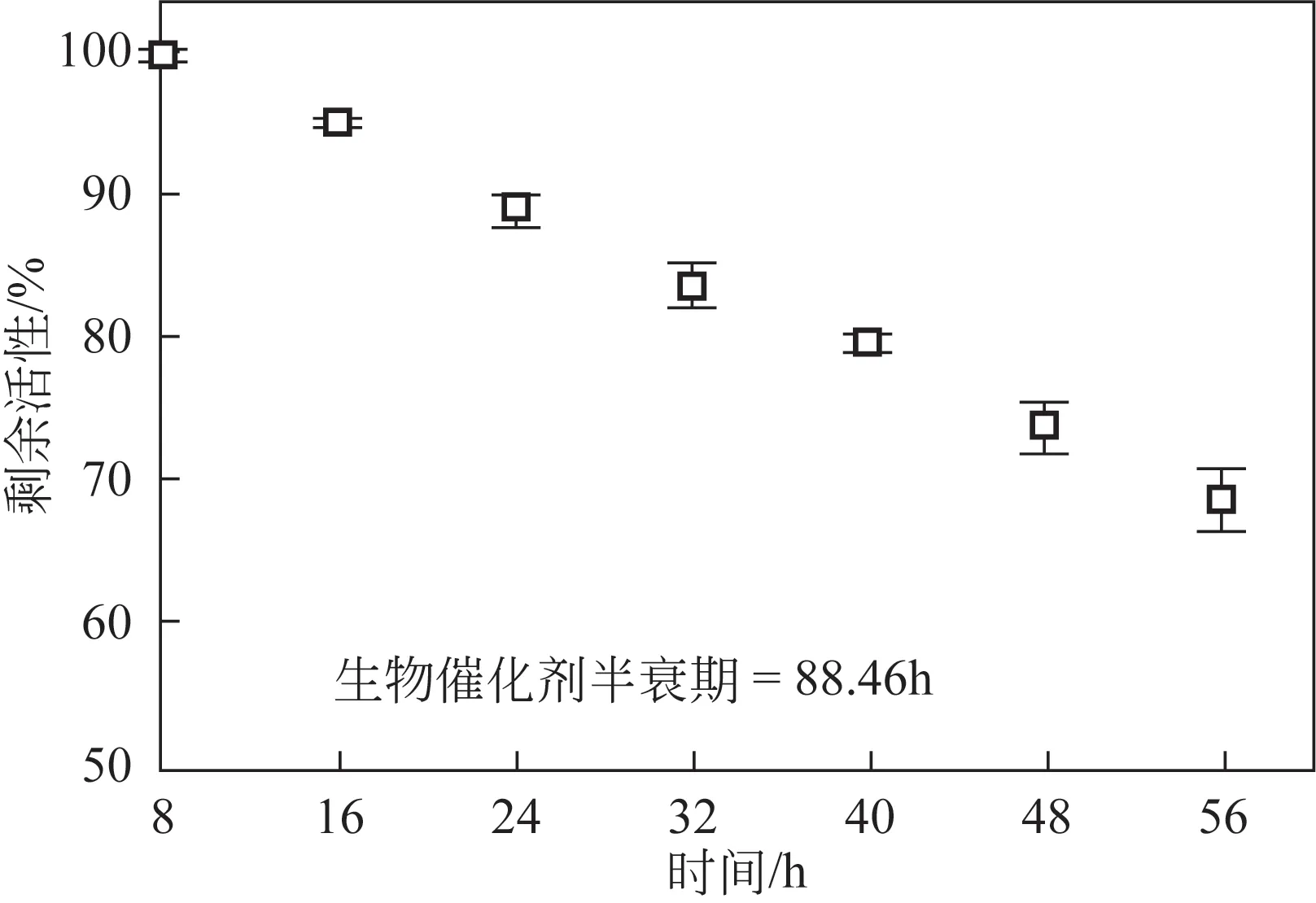

為節約成本和提高酶的使用效率,固定化酶偶聯微波反應技術應用于生物柴油的制備應運而生。Da Rós 等 先 后 將和脂肪酶固定于環氧聚硅氧烷-聚乙烯醇雜合物(SiO-PVA)上,分別用于在微波加熱系統中催化牛油和棕櫚油合成生物柴油。結果表明,FAEE的產率主要受牛油/乙醇摩爾比和溫度影響。費歇爾檢驗模型表明,8h 后牛油完全轉化。與傳統加熱系統相比,微波輻射下反應速率顯著增加。此外,固定化酶在重復批量運行下仍表現出很強的穩定性,半衰期為88.46h±0.78h(圖8)。進一步的研究表明,微波照射可使酶的構象變化有利于酶的活性位點接近底物,從而彌補酶在固定化過程中因活性位點的變化造成活性降低以及油脂產率的減少。

圖8 固定于SiO2-PVA Burkholderia cepacia脂肪酶催化牛油和乙醇酯交換反應的批量穩定性測試(45℃)

酶催化、微波與新型溶劑[包括低共熔溶劑、碳酸二甲酯(DMC)和ILs]三者耦合共強化的技術在近幾年也備受關注。例如,微波輻照下,固定化酶Novozym 435 在綠色低共熔溶劑DES-2(ChOCl/甘油摩爾比1∶2)中催化文冠果籽油制備生物柴油。在Novozym 435 劑量為8%(以油重計)、微波功率400W、50℃下反應120min,底物轉化率可達95%,生物柴油產率為90.3%,4次循環反應后酶活力無明顯損失。因此,微波聯用DES可大大保留酶活性,提高酯交換率,并易于分離產品。Yu 等以WCO 和DMC 為反應物,在微波強化和Novozym 435 酶催化下制備生物柴油FAME,在優化的工藝參數,4h 內獲得約94%的WCO 轉化率。該研究與傳統加熱方法相比,微波強化技術在增加反應速率、降低活化能和減少DMC 消耗等方面具有優勢。并且,Novozym 435在6次循環使用后,仍可保持其初始活性的88%,所獲生物柴油符合ASTM D6751標準。此外,在微波系統中偶聯IL [EMIM][PF],不僅可增加Novozym 435 酶催化的酯交換速率,并可以間接增加酶活。回收[EMIM][PF]和Novozym 435 酶用于5 次連續反應循環,酶活無明顯損失。以上研究提供了以低成本反應物、環保型方法以及制備高價值副產品(如碳酸甘油)的新思路,且解決上述組合所產生的問題,如微波強化造成的延時問題。

總之,微波強化酶催化酯交換反應制備生物柴油優點包括:微波能改善酶活性中心和底物的誘導和契合作用,加速酶催化反應;酶對底物專一性未造成破壞性影響;固定化脂肪酶技術可實現酶的多次重復利用。以上優點均能降低能源需求以及更快地將生物質油脂轉化為生物柴油。但是,微波能量過高會對脂肪酶的空間結構造成破壞,導致酶活下降/喪失。此外,較高的酶生產、提純成本以及較長反應時間等,均是需要考慮的限制因素。

此外,微波強化技術還可以偶聯超臨界催化法、超聲波法等強化技術進行生物柴油的制備,這些技術本質仍是催化促進生物柴油高效制備的輔助技術。

3 結語與展望

與常規加熱相比,微波加熱所具有的傳導和極化機制,致使其具有快速加熱且全面、均勻的特點。因此,微波強化偶聯催化酯交換反應制備生物柴油,在提升反應速率和降低能量消耗方面具有良好應用前景。

綜合催化效率和環保等方面分析,實驗室階段微波強化偶聯非均相催化和酶催化技術應用于生物柴油制備較為廣泛。但是,當生物柴油制備規模達到工業級后,隨著反應物的體積增加,微波強化生物柴油生產并不能達到實驗室階段的效果。由于放大生產工藝不成熟,生產過程能耗過高,且缺乏適合工業化的大型微波反應器裝配技術,導致微波強化技術不能應用于生物柴油的中試或者工業化生產,不能降低生產成本和規模化生產生物柴油。因此,解決微波強化技術放大問題,優化工業生產規模化過程的工藝設計,進一步降低成本,在未來生物柴油生產領域至關重要。

目前,微波強化技術制備生物柴油多與均相酸堿催化、非均相酸堿催化、離子液體催化法以及酶催化法等相偶聯,不同催化方式各有利弊,但是新型高效、綠色催化技術在生物柴油制備領域的應用仍有較大探索空間。此外,對于生物柴油生產過程的反應動力學、熱力學等方面,仍需要更深層次的研究。