廢覆銅板浸出殘渣無害化中和處理研究

范 越 李雨欣 仉麗娟, * 任凌霄 王慧雅 王 藝 丁克強 周洪波

(1.南京工程學院 環境工程學院,江蘇 南京 211167;2.中南大學 資源加工與生物工程學院,湖南 長沙 410083)

隨著電子產業的高速發展及產品的更新換代,作為電子產品原料的覆銅板的生產和發展也越來越快。2020年,我國覆銅板年產量已達到了7.29×108m2,占全球總量的80%[1]。但是線路板生產加工過程中會產生0.14~0.41 kg·m-2的廢覆銅板邊角料。依據2020年覆銅板的年產量,可估算出廢覆銅板年產生量為10.2萬噸~30.0萬噸[2,3]。

廢覆銅板邊角料中含大量的可回收有色金屬(如Ag、Cu、Fe、Al、Pt等)。鑒于金屬回收價值和技術局限性,當下的回收工藝主要集中于從該廢料中回收金屬銅。目前,企業大多采用濕法分選回收工藝從廢覆銅板中獲得銅粉[4]。然而,由于濕法分選處理技術具有一定的限制性,浮選后會產生大量的殘渣。這些殘渣殘留有0.5%~1.5%的銅,還含有大量的樹脂、纖維及溴代阻燃劑等有害物質,已被列入《國家危險廢物名錄(2021年版)》。分選殘渣的堆放不但占用大量的土地,而且殘渣中的重金屬及阻燃劑等有害物質可通過生物、物理、化學等方式加速釋放到環境中,對我們的生存環境及人體健康造成威脅[4]。

傳統重金屬回收工藝,如火法冶煉、濕法提取(酸浸法和氨浸法)等[5-10],用于回收廢覆銅板分選殘渣中的殘留金屬銅時,存在過程復雜、二次污染嚴重、成本高或風險大等不足。生物冶金技術作為新興提取工藝,具有成本低、環境友好和低污染等優點,尤其適合成分復雜、低品位、難降解的含金屬廢料的處理。生物冶金技術可以達到浸提廢覆銅板分選殘渣中金屬的目的[11,12],但生物浸出后產生的生物浸出渣偏酸性,且含有大量的樹脂、纖維及溴代阻燃劑等有害物質,故不能隨意排放,還需進一步開展無害化處理。

生物浸出渣的處理方式有回轉窯揮發法(又稱威爾茲法)、煙化爐連續吹煉法及制備石膏粉法等。如,中國大多數鋅冶煉廠采用威爾茲法處理鋅浸出渣;一些工廠對鋅浸出渣也采用濕法處理,即先通過高溫高酸浸出,然后采用不同方法通過形成易于過濾的沉淀物以去除浸出鐵;我國云南的一家公司使用煙化爐法處理鋅浸出渣;也可以將浸出渣制成建筑石膏粉,如利用含銅污泥的生物浸出渣制備抗水建筑石膏粉。這些工藝能耗高、成本高,并不能完全無害化處理浸出渣,需要進一步進行終渣固化處理[13-17]。

對廢覆銅板分選殘渣進行生物浸出脫除重金屬后,廢渣中98%以上的銅被浸出,浸出后產生的生物浸出渣偏酸性(pH約為2.5)[18]。目前對該類廢覆銅板的生物浸出渣進行無害化處理的研究較少。本研究在已有研究的基礎上,通過選用CaCO3和Ca(OH)2作為中和處理材料,采用不同中和處理方案對生物浸出渣(企業堆渣和野外堆渣)進行無害化處理,旨在減少其對環境的污染。

1 實驗

1.1 實驗主要原材料

實驗中所選用的廢覆銅板分選殘渣(包括企業堆渣和野外堆渣)首先經過生物浸出處理,溶出其中98%以上的銅。具體生物浸出條件:固形物含量30%,初始pH 2.1,浸出3~5 h,生物浸出渣pH約為2.5。該生物浸出渣用于后續中和無害化處理研究。

1.2 中和實驗方法

采用不同方案對生物浸出渣進行中和處理,主要考察H2O2預處理、兩級中和處理和中和處理材料(CaCO3和Ca(OH)2)對生物浸出渣無害化處理的影響,具體方案如下。

首先選用CaCO3作為中和處理材料,考察H2O2預處理(實驗方案1、2)、兩級中和處理(實驗方案3、4)的影響。

實驗方案1:將生物浸出渣(pH≤2.5)進行兩次水洗,緩慢加入CaCO3粉末中和至渣的pH為7.0;

實驗方案2:在生物浸出渣(pH≤2.5)中加入雙氧水(H2O2)預處理,將預處理好的渣進行兩次水洗,緩慢加入CaCO3粉末中和至渣的pH約為7.0;

實驗方案3:在生物浸出渣體系(pH≤2.5)中緩慢加入CaCO3粉末進行第1次中和,調至體系pH<4.5,接著進行固液分離;分離渣水洗兩次,然后緩慢加入CaCO3粉末進行第2次中和,至渣的pH約為7.0;

實驗方案4:在生物浸出渣體系(pH≤2.5)中加入H2O2進行預處理,再緩慢加入CaCO3粉末進行第1次中和,直至體系pH<4.5,接著固液分離;分離渣水洗兩次,然后緩慢加入CaCO3粉末進行第2次中和,至渣的pH約為7.0。

綜合上述CaCO3中和處理生物浸出渣的結果,選用上述最佳方案考察Ca(OH)2為中和處理材料對生物浸出渣的影響(實驗方案5),并與上述以CaCO3為中和處理材料實驗進行比較。

實驗方案5:在生物浸出渣體系(pH≤2.5)中加入H2O2進行預處理,第1次中和加入Ca(OH)2,調至體系pH<4.5,進行固液分離,分離渣水洗兩次;第2次中和時加入Ca(OH)2,中和至渣的pH約為7.0。

1.3 理化參數分析方法

實驗過程體系pH主要通過pH S-3C型pH復合電極測定。采用電感耦合等離子體發射光譜儀檢測金屬含量。

2 結果與討論

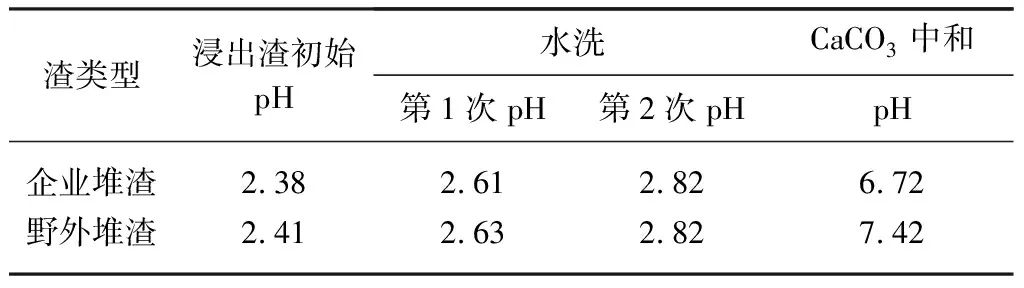

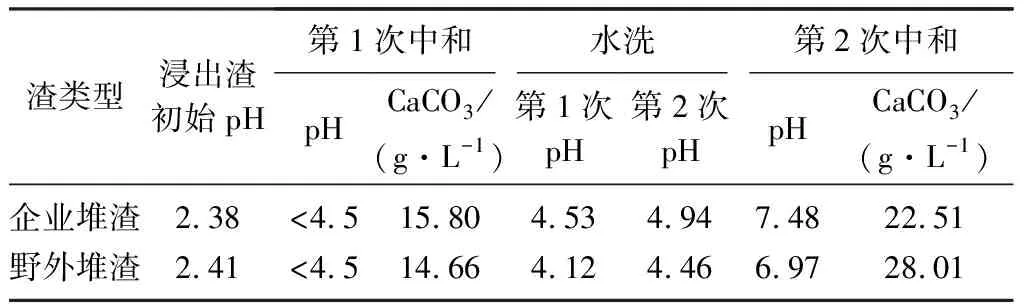

2.1 H2O2預處理對浸出渣中和處理的影響

表1 生物浸出渣CaCO3中和實驗方案1流程及結果

表2 生物浸出渣CaCO3中和實驗方案2流程及結果

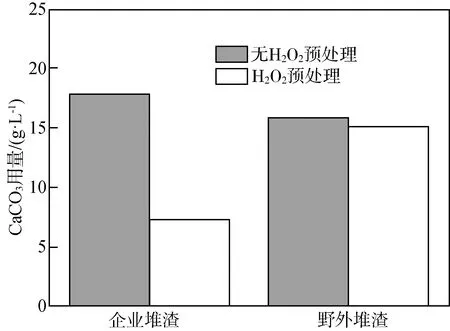

圖1 雙氧水預處理對生物浸出渣中和的影響

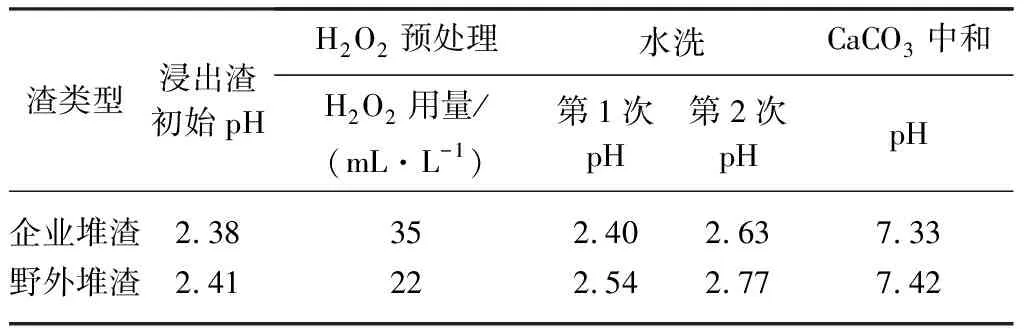

2.2 CaCO3兩級中和處理對浸出渣中和處理的影響

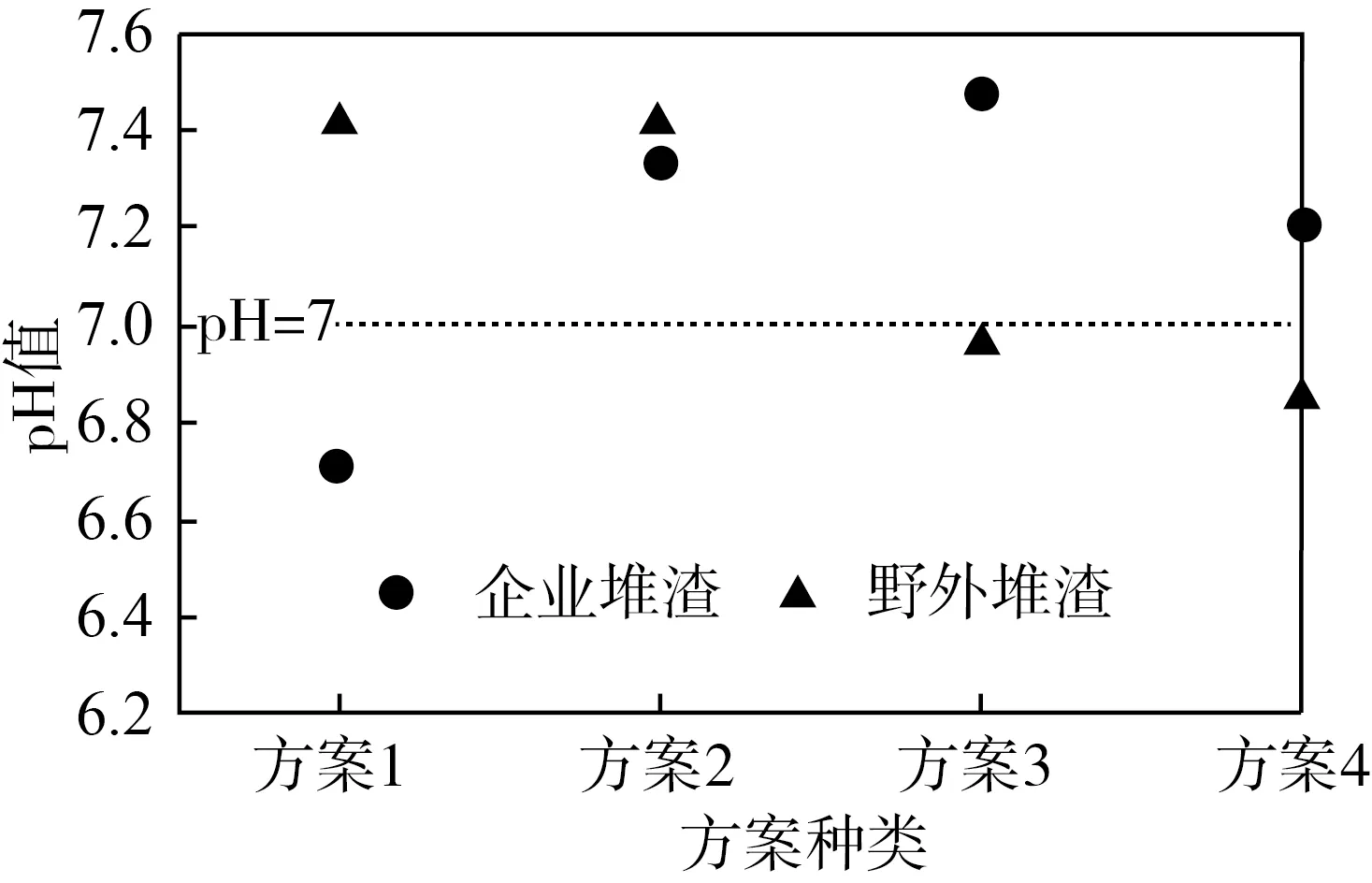

采用CaCO3兩級中和處理對生物浸出渣進行無害化處理,具體操作及結果如表3和表4所示。實驗方案3中,首先加入CaCO3進行第1次中和,調至體系pH<4.5;接著進行固液分離,分離渣水洗兩次;最后加入CaCO3粉末進行第2次中和,至渣pH約為7.0(企業堆渣中和處理CaCO3用量總計約為38.31 g·L-1,野外堆渣中和處理CaCO3用量總計約為42.67 g·L-1)。方案4首先在初始體系(pH≤2.5)中加入H2O2進行氧化預處理;然后加入CaCO3進行第1次中和,調至體系pH<4.5;接著固液分離,分離渣水洗兩次;最后加入CaCO3粉末進行第2次中和,調至渣pH約為7.0(企業堆渣中和處理CaCO3用量總計約為22.95 g·L-1,野外堆渣中和處理CaCO3用量總計約為18.72 g·L-1)。

表3 生物浸出渣CaCO3中和實驗方案3流程及結果

表4 生物浸出渣CaCO3中和實驗方案4流程及結果

與實驗方案3相比,方案4在第1次中和處理前多了一步用雙氧水預處理的過程,經過預處理后的浸出渣,第1次中和處理所需的CaCO3用量比未經過預處理時的用量有所減少(1.28~4.37 g·L-1)。在兩次水洗后,都再進行第2次中和,比較發現經過預處理(方案4),第2次中和的CaCO3用量減少了62.55%~69.90%。

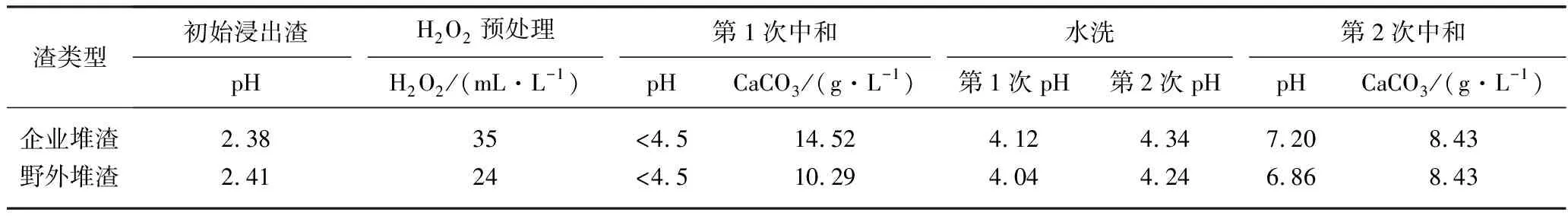

圖2為四種方案中和處理后的浸出渣的pH與中性pH的對比。由圖2可見,方案1和方案2中只經過一次中和處理后的渣的pH與中性pH(pH=7)差值較大,渣較不穩定;依據方案3,經過兩次中和處理后,野外堆渣的pH接近7,較為穩定,但企業堆渣的pH與中性pH差值較大,不穩定,且方案3的中和渣過濾處理時較麻煩、耗時長。比較方案1、2和方案3可見,經過兩次中和處理后的渣的pH更加穩定,說明中和處理次數對渣的pH穩定性有一定的影響。綜合比較四種方案中和處理后渣的pH(圖2),企業堆渣由方案1的酸性(pH=6.72)變化為方案3的堿性(pH=7.48)。經過方案4可得到最佳的中和處理效果(pH=7.2,且較為穩定)。野外堆渣由方案1的堿性(pH=7.42)變化為方案3的酸性(pH=6.97)。經過方案4可得到最佳的中和處理效果(pH=6.86,且較為穩定)。

圖2 四種方案中和處理浸出渣后的pH值

綜上所述,方案4呈現最佳結果,生物浸出渣過濾性(易于固液分離)和中和處理效果(中和后渣pH為7左右,且較為穩定)均較佳。

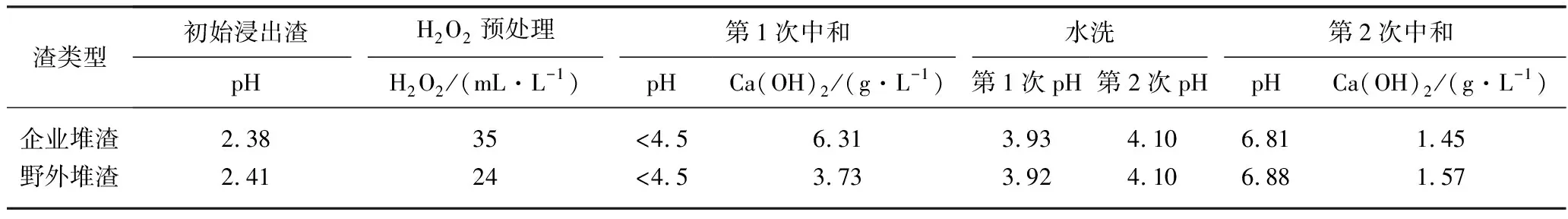

2.3 中和原料對浸出渣中和處理的影響

實驗過程中發現,CaCO3用量差異大、不穩定。這主要歸因于CaCO3中和處理生物浸出渣時反應速度慢,中和處理時間過長,容易使CaCO3添加過量,造成中和成本增加。為了進一步優化生物浸出渣中和處理工藝,繼續考察并比較了以Ca(OH)2作為中和處理劑時的處理效果。

表5為生物浸出渣在Ca(OH)2中和條件下的實驗方案流程及結果。比較表4和表5,中和時所需的CaCO3用量都幾乎是Ca(OH)2用量的三倍(總計CaCO3用量為19~23 g·L-1,Ca(OH)2用量為5~8 g·L-1)。Ca(OH)2微溶于水,使溶液呈堿性,在堿性條件下Fe3+比Fe2+更易發生沉淀反應,使用Ca(OH)2作為中和原料,更加清潔節約。無論是企業堆渣還是野外堆渣,中和處理后,都是選用Ca(OH)2作為中和材料時,中和后渣pH更接近7,渣穩定性更好。

表5 生物浸出渣Ca(OH)2中和實驗方案5流程及結果

與CaCO3中和處理過程相比,Ca(OH)2中和生物浸出渣反應速率快,中和劑使用量小(企業堆渣中和處理總計Ca(OH)2用量約為7.8 g·L-1,野外堆渣中和處理總計Ca(OH)2用量約為5.3 g·L-1),獲得的中和渣過濾性及穩定性均較好。

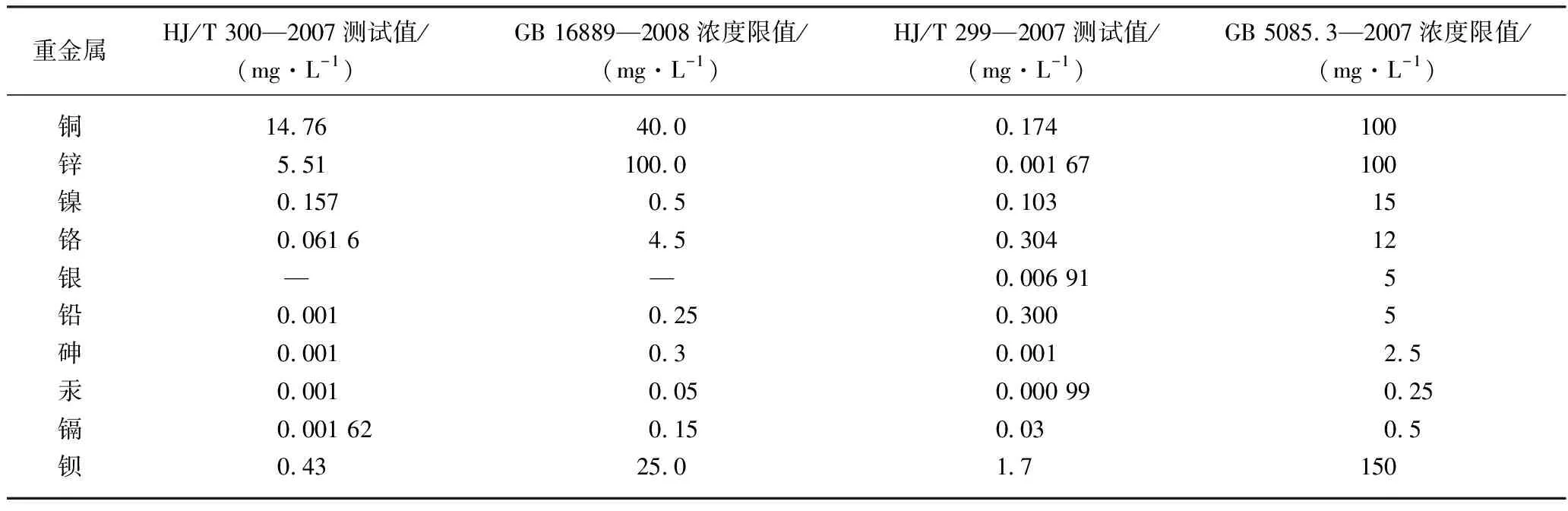

2.4 浸出渣重金屬毒性檢測

根據《固體廢物 浸出毒性浸出方法 醋酸緩沖溶液法》(HJ/T 300—2007)和《固體廢物 浸出毒性浸出方法 硫酸和硝酸法》(HJ/T 299—2007)分別對處理后浸出渣的浸出液進行了分析和檢測,結果如表6所示。樣品中各重金屬組分的質量濃度均未超過《生活垃圾填埋場污染控制標準》(GB 16889—2008)中的濃度限值,滿足填埋場的準入要求。基于重金屬毒性浸出特性的危險物鑒別結果表明,處理后浸出殘渣浸出液中危害成分濃度均未超過《危險廢物鑒別標準 浸出毒性鑒別》(GB 5085.3—2007),該浸出渣可進一步利用。無害化處理后的浸出渣主要含有樹脂、纖維等,可進一步用于板材等的制作。

表6 浸出殘渣浸出毒性的鑒定

3 結論與展望

(1)使用雙氧水對生物浸出渣進行預處理能夠大大降低成本、減少中和劑消耗量,也有利于中和渣的過濾處理,節約中和處理時間。

(2)CaCO3兩級中和處理對浸出渣pH的穩定性有較好的作用,能有效提高生物浸出渣過濾性(易于固液分離)。

(3)相比于CaCO3,選用Ca(OH)2作為中和劑處理生物浸出渣的效果較佳。Ca(OH)2中和生物浸出渣的反應速率快、中和劑使用量小,獲得的中和渣過濾性及穩定性均較好。

(4)處理后浸出渣浸出毒性結果中未有重金屬質量濃度超過國標范圍,不僅滿足填埋場的準入要求,還可以進一步利用。

(5)中和處理后的浸出渣無害,可用于板材制作,將無害化的浸出殘渣由“危險廢物”變成高硬度的建筑板材,為城市建設提供綠色、優質、可循環利用的新型材料,環保且節約資源,并能降低垃圾處理成本,具有加工方法簡單、適用范圍廣、經濟、環保的優點。