艦載燃氣渦輪發電機組異響故障診斷

楊漢杰,杜濤,韋海

(中國航發湖南動力機械研究所 湖南航翔燃氣輪機有限公司,湖南 株洲 412002)

0 引言

艦載燃氣渦輪發電機組具有起停快速、功率密度高、發電品質好等優點,在船舶行業具有廣闊應用前景。作為在高溫、高速條件下運行的設備,燃氣輪機的保障歷來是焦點,其中振動問題尤為突出[1-2]。艦載燃氣渦輪發電機組通常安裝在艦船中下層輔機艙中,電氣線路、進排氣管道、燃油滑油管路等分散于周圍艙室,復雜的接口關系,狹小的維護空間,導致日常維護保養困難。船體的振動、電氣等故障很容易與燃氣渦輪發電機組的故障耦合,使得排故保養工作更加棘手[3-5]。

目前市場上的艦載燃氣渦輪發電機組產品型號較少,公開發表的保障排故資料匱乏。因此參考航空發動機和地面燃氣輪機的經驗,開展艦載燃氣渦輪發電機組保障排故具有十分重要的工程應用意義[6-12]。

本文針對某型艦載燃氣渦輪發電機組大修后安裝調試過程中出現的異響故障,采用故障樹分析方法,查找故障原因,提出改進措施,為保障服務積累經驗。

1 發電機組結構與功能

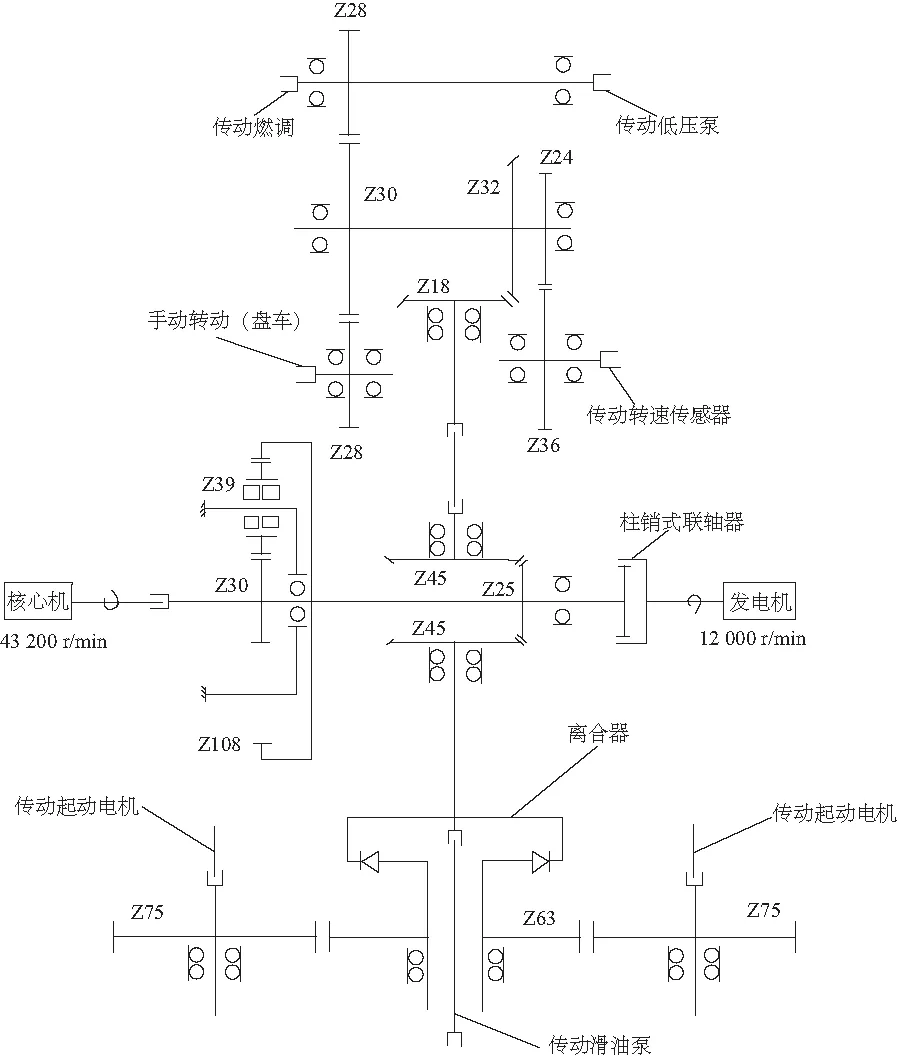

某型艦載燃氣渦輪發電機組由燃氣輪機、高速發電機、電氣控制系統、固定裝置組成,結構如圖1所示。燃氣輪機為單轉子定軸式,由單級離心壓氣機、單管式燃燒室、三級軸流渦輪、減速傳動單元體、排氣裝置、燃油空氣系統、潤滑油系統、電氣控制系統等組成。高速發電機為三相交流發電機,轉速12 000 r/min,額定功率100 kW,通過柱銷聯軸器與燃氣輪機相連。電氣控制系統包括自動控制和調節系統、控制站、頻率和功率調節器、接觸器箱、點火器等。固定裝置由底架和前后支撐組成,將發電機組調平后剛性固定在艦船輔機艙中。該燃氣渦輪發電機組可為艦船提供230 V/400 Hz的高品質穩定三相中頻電源。燃氣渦輪發電機組安裝于艦船中層的輔機艙,部分控制部件安裝于輔機艙隔壁的配電間。

圖1 某型艦載燃氣渦輪發電機組結構圖

2 故障描述

某型艦載燃氣渦輪發電機組經工廠大修后回裝調試。在編號為167號的燃氣渦輪發電機組(以下簡稱167號機)調試過程中出現異響故障。該異響在發電機組空載或小負載狀態(40 kW以下)出現,聲音小且比較低沉,具有周期性,在輔機艙不明顯,但在一墻之隔的配電間比較明顯。

3 故障診斷

3.1 故障樹(FTA)分析

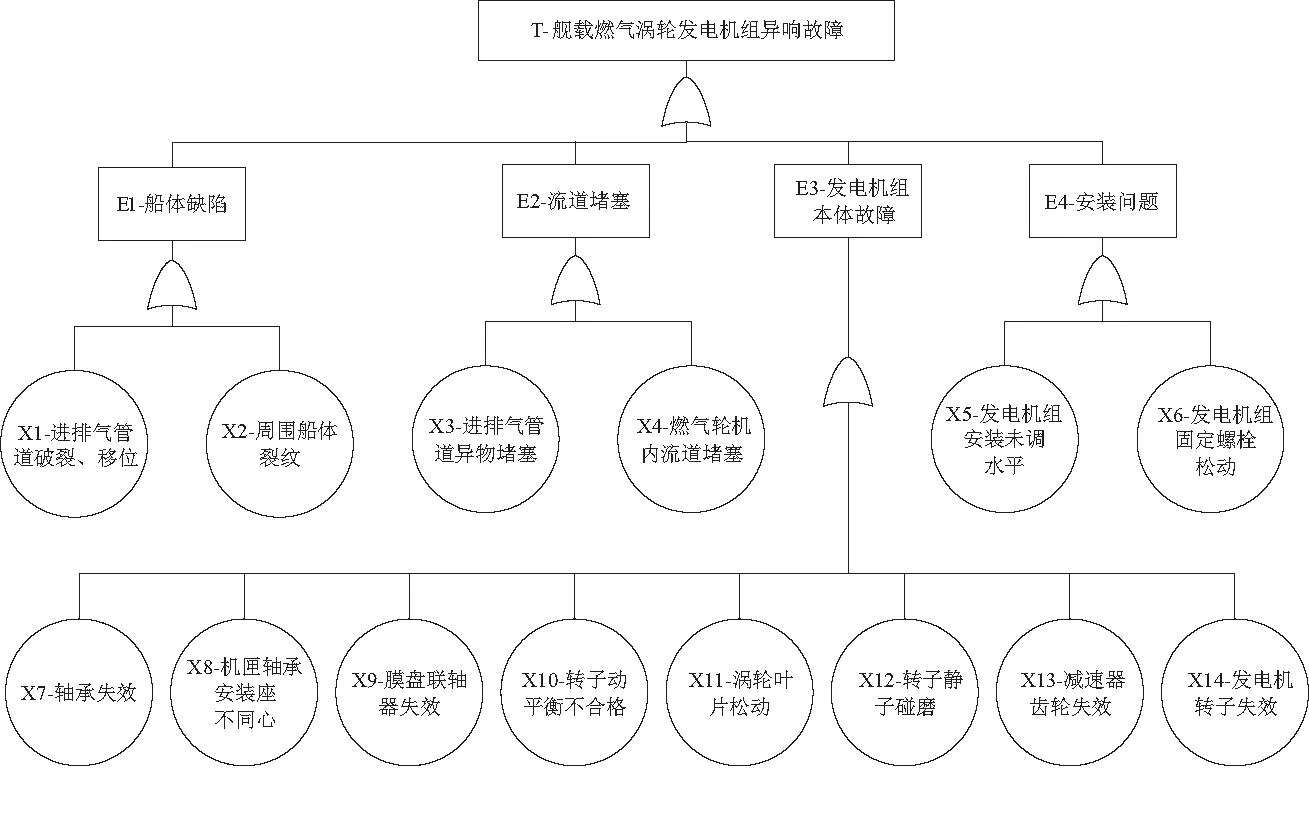

導致167號機調試異響故障的可能原因有:船體缺陷,包括進排氣管道破裂和移位、周圍船體裂紋;流道堵塞,包括進排氣管道異物堵塞、燃氣輪機內流道堵塞;安裝問題,包括發電機組安裝未調水平、固定螺栓松動;發電機組本體故障,包括軸承失效、機匣軸承安裝座同心超差、膜盤聯軸器失效、轉子動平衡超差、渦輪葉片松動、減速器齒輪失效等。

對可能導致故障的原因進一步分析細化,建立故障樹(圖2)。以艦載燃氣渦輪發電機組異響故障(T)為頂事件,船體相關部分缺陷等4項(E1-E4)為中間事件,梳理出進排氣管道破裂、移位等14項底事件(X1-X14)。

圖2 異響故障樹

3.2 故障診斷

以故障樹為脈絡,通過船體目視檢查、內流道孔探檢查、分解裝配過程復查、振動監測、噪聲監測等手段,對14個底事件逐一排查,尋找故障根源。

a)船體與管道目視檢查

由于異響大致位于167號機后部,重點對輔機艙、配電間的船體進行目視檢查,分別在停機狀態和異響發生狀態檢查,未發現明顯的船體裂紋和異常。

檢查進排氣管道緊固情況并拆卸管道檢查內部,沒有出現松動、移位、破裂、異物堵塞。

檢查發電機組3個安裝節,緊固可靠,沒有松動。測量機組水平,均滿足安裝要求。

通過以上檢查,可以排除X1、X2、X3、X5、X6 5個底事件。

b)內流道孔探儀檢查

使用孔探儀對燃氣輪機內流道和發電機內部進行檢查。燃氣輪機壓氣機、燃燒室、渦輪部分內流道無異常,渦輪葉片表面存在積碳但無移位,壓氣機和渦輪與機匣無碰磨痕跡。對發電機組轉子盤車,力矩滿足要求,轉子盤車轉動無碰擦,冷運轉后余轉時間處于正常范圍。發電機轉子靜子間無異物,不存在碰磨。由此可以排除X4、X11、X12 3個底事件。

c)大修過程記錄復查

對167號機分解、裝配和試驗過程中記錄的數據復查,重點檢查軸承、軸承座同軸度、動平衡等數據。1)復查主軸承和減速傳動單元體軸承專門檢查記錄,兩個主軸承因明顯磨損更換新軸承,其余軸承未出現明顯磨損,尺寸合格,原樣裝回繼續使用;2)檢查各個裝配間隙實測值均在設計范圍內,主要間隙值有:離心葉輪與葉輪外罩軸向間隙為0.596 mm(要求值0.55 mm~0.65 mm),第一級渦輪轉子葉尖間隙為0.55~0.60 mm(要求值0.4 mm~0.8 mm),第二級渦輪轉子葉尖間隙為0.55 mm~0.60 mm(要求值0.4 mm~0.8 mm),第三級渦輪轉子葉尖間隙為0.40 mm~0.65 mm(要求值0.4 mm~0.8 mm),前后支點同軸度為Φ0.08 mm(要求值Φ0.1 mm),聯軸器內環軸向竄動量為0.9 mm,徑向竄動量為0.9 mm;3)轉子動不平衡量為3.667 g·mm(離心葉輪處)、2.816 g·mm(三級渦輪盤處),要求值為< 5 g·mm,均滿足要求;4)復裝完成后在專用試車臺進行整機試驗。振動測試設置5個測點,分別是壓氣機機匣水平和垂直、減速器水平和垂直、發電機垂直。振動測試值如表1所示,各個振動值遠小于要求值10g。

表1 振動測試值 單位:g

全面復查和以上幾個方面的重點檢查結果表明,返廠大修的發電機組裝配合格、試驗性能良好,沒有明顯失效和故障。

d)振動與噪聲監測

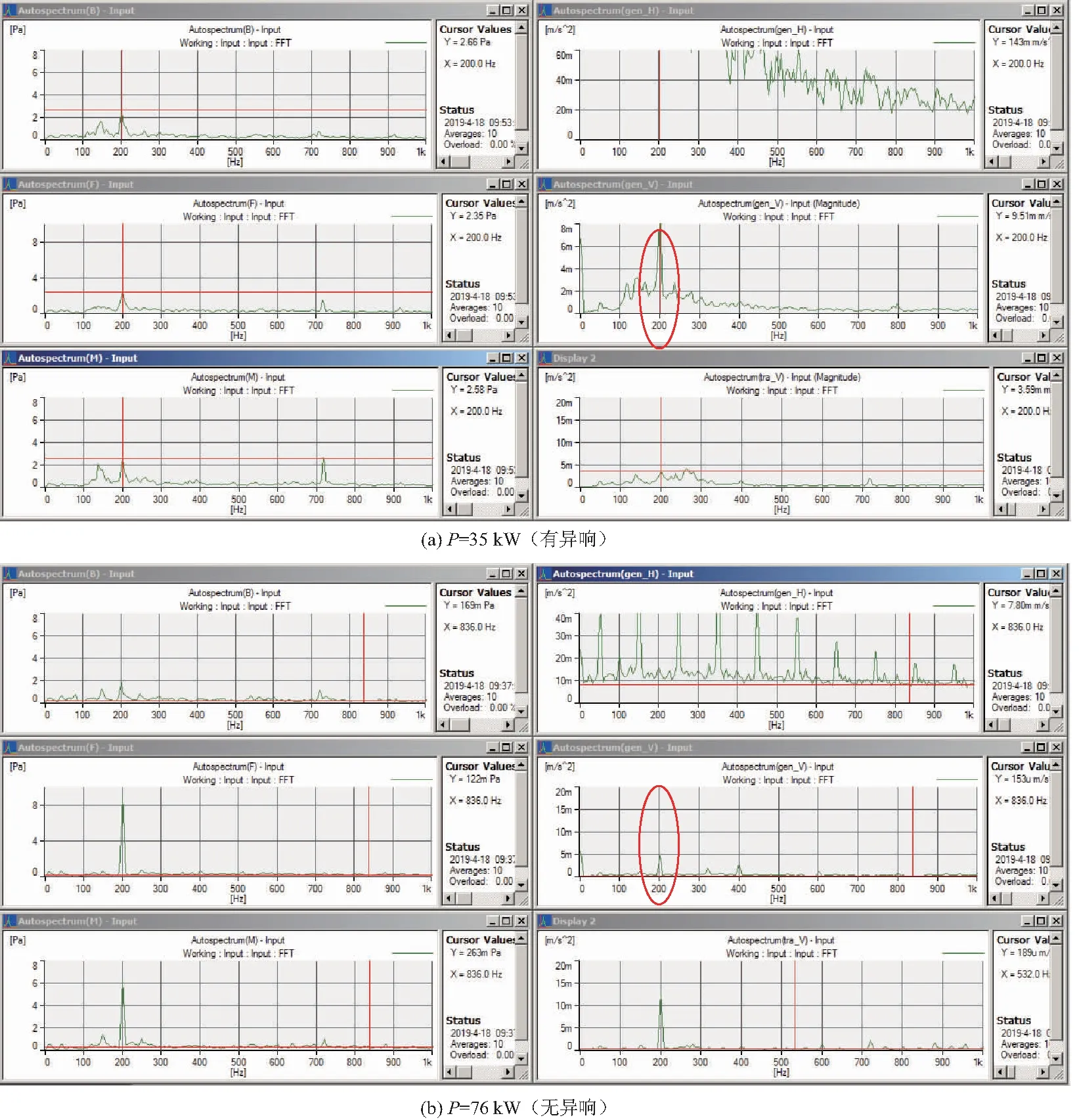

針對低工況異響故障,進行振動與噪聲監測。對167號機設置3個振動測點:壓氣機進氣底部、減速器滑油箱和發電機底部。3個測點依次監測核心機轉子、聯軸器、發電機轉子振動情況,均為垂直方向振動。噪聲監測同樣設置3個測點,傳聲器距離發電機組側面1 m處一字排開,分別對應壓氣機、渦輪部位、減速器部位及發電機部位。按照P=0 kW—25 kW—35 kW—50 kW—75 kW—50 kW—25 kW—0 kW(實際加載受船上負載略有變化)的負載路徑進行監測,部分負載狀態下的結果如圖3所示。

圖3 167號機振動與噪聲監測結果

作為對比,對編號為170(位于167號機同一輔機艙,機位并列)和171(位于167號機對面輔機艙,機位對稱)的兩臺發電機組進行相同的振動與噪聲監測。振動監測只設置電機底部一個測點,其余噪聲監測和加載路徑一致。結果如圖4-圖5所示。

圖4 170號機振動與噪聲監測結果

圖5 171號機振動與噪聲監測結果

振動監測結果表明,167號機在電機垂直方向上的電機軸基頻分量(200 Hz)上的振動幅值最大,達到0.6g;170號機組在該位置處電機軸基頻分量(200 Hz)上振動幅值分量約為0.5g,且伴隨有2倍頻(400 Hz)上振動幅值分量;171號機在該位置處電機軸基頻分量(200 Hz)上振動幅值分量約為0.2g,且伴隨有該基頻2倍頻(400 Hz)上振動幅值分量,略>0.2g。167號機運行時在發電機空載和低功率加載時,該基頻振動分量處于不穩定狀態,同時伴隨有異響出現。170號機組與171號機組在該基頻上的振動幅值分量在運行時一直處于相對穩定的狀態,未發現有異響出現。

初步判斷,異響的出現與200 Hz基頻上的振動幅值分量的大小波動情況相關。從圖3可以看出,發電機組運行時主要的聲功率集中在低頻段,且主要聲源的頻率與發電機轉子頻率和燃氣輪機轉子頻率一致。這與振動測量結果類似,說明在輔機艙內測得的噪聲主要由振動噪聲所貢獻。

對比3臺機組的噪聲數據,167號機的聲源為200 Hz左右的發電機轉子基頻,聲壓級最大,對噪聲的貢獻最大。在低工況狀態下,該基頻分量下的聲壓級發生波動,振動幅值也發生相類似的變化,與人耳能聽到的異響出現的時機同步。表明167號機出現的異響故障與發電機轉子基頻(200 Hz)的振動密切相關。

170號機的主要聲源亦為發電機轉子基頻,聲壓級相比167號機的較小,在運行加載時該基頻分量下的聲壓級比較穩定,不會出現較大波動,人耳未能察覺到有異響的出現。

171號機的主要聲源為燃氣渦輪轉子基頻,由于在發電機轉子基頻分量下的振動幅值較小,其聲源在該基頻分量下的聲壓級較小。且該基頻分量下的聲壓級相對穩定,故感覺不到有異響的出現。

通過振動和噪聲監測與分析,167號機出現異響故障與200 Hz基頻振動關系密切。排故范圍縮小至200 Hz基頻振動相關問題,可以排除X7、X8、X10 3個底事件。

e)聯軸器結構分析

分析燃氣渦輪發電機組傳動鏈(圖6),與200 Hz基頻相關的部件包括減速器輸出軸、柱銷式聯軸器和發電機轉子。發電機作為獨立部件,在裝配前進行了專門性能試驗,各項指標合格。減速器輸出軸作為軸類零件,尺寸計量合格,振動監測表明未出現運行故障。可以推斷200 Hz基頻振動與這兩個因素相關性小,排除X13和X14兩個底事件。

圖6 傳動鏈

連接燃氣輪機和發電機的是柱銷聯軸器,主要由內圈、外圈和24個橡膠柱銷組成。橡膠柱銷作為聯軸器重要零件,起到傳遞載荷、增加阻尼、調心對中的作用。在167號機的修理過程中,24個橡膠柱銷作為易損件被更換為新加工件。對原件和新件進行對比分析,發現二者存在以下區別。

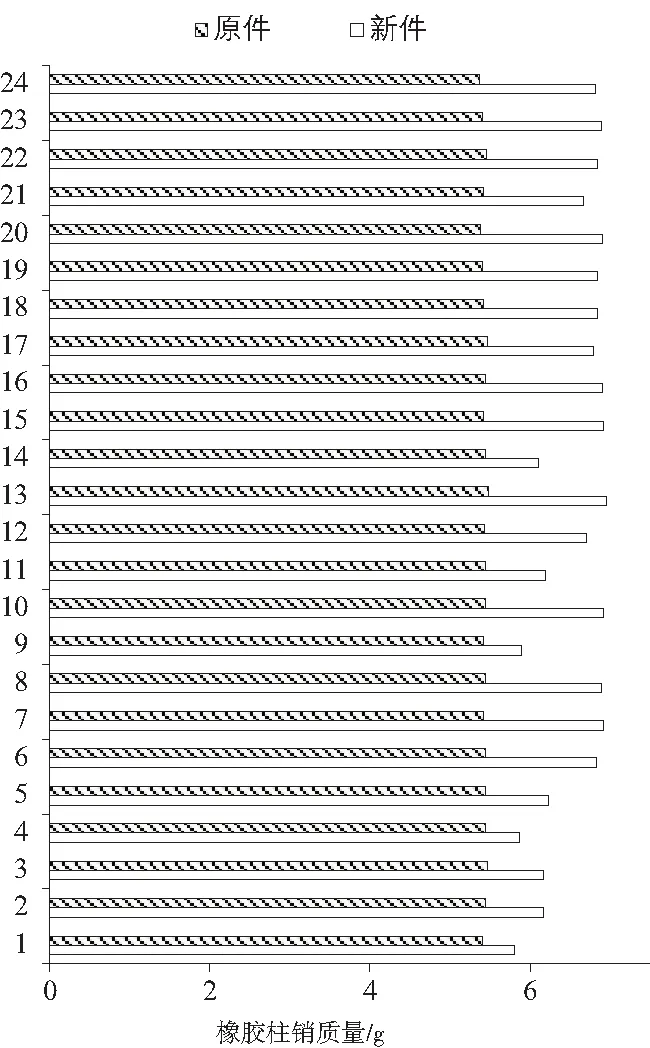

1)新件的單個質量一致性較原件差,且總質量偏重。新件的平均質量為6.587 g,原件則為5.430 g;二者的最大質量分散度分別為1.145 g、0.109 g;總質量分別是157.8 g、130.340 2 g。質量分布見圖7。

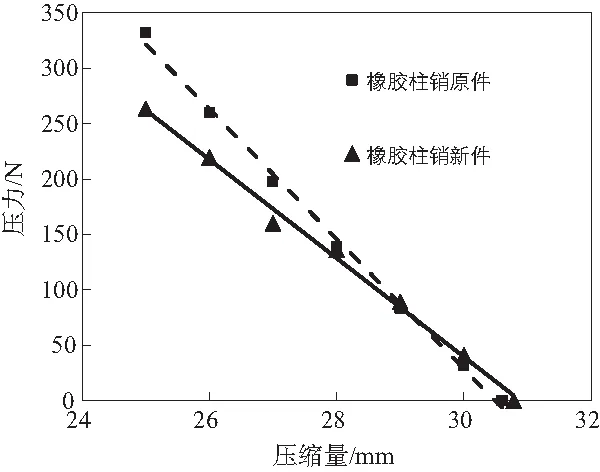

2)新件和原件的剛度分別為44.48 N/m、58.55 N/m,后者剛度比前者大31.63%,且新件線性關系明顯差于原件,如圖8所示。

圖 7 167號機橡膠柱銷質量分布

圖8 橡膠柱銷剛度

對橡膠柱銷的強度進行校核,剪切橡膠銷彈性聯軸器切應力計算公式為

(1)

式中:T為聯軸器的計算轉矩,N·m;z為橡膠塊數;D為橡膠元件中心分布圓直徑,m;d為橡膠銷直徑,m;l為橡膠塊長度,m。

轉矩計算公式為

(2)

式中:P為聯軸器的設計功率;n為轉速。

聯軸器的設計功率為125 kW,效率為85%,轉速為12 000 r/min,求得聯軸器的計算轉矩為117.03 N·m。

其他設計參數:z=24,D=159×10-3m,d=13.5×10-3m,l=30.6×10-3m。

計算求得切應力為τ=0.148 5 MPa,而許用切應力[τ]=2 MPa,滿足強度設計要求。

3.3 原因分析及改進措施

通過以上工作可以得出結論,167號機在大修過程中因柱銷聯軸器的橡膠柱銷屬于易損件被更換,新件與原件質量一致性較差且剛度偏低,但是強度滿足設計要求。裝配時沒有進一步選配,導致安裝在聯軸器的橡膠柱銷分散性較大。發電機組在運行過程中,聯軸器的徑向接觸力分散,沒能很好地調心對中,引起一個波動的振動。該振動成為一個激勵源,造成船體振動,在封閉的艙室中響應放大,形成異響。

據此提出以下兩個改進措施:

1)加強橡膠柱銷的生產質量管理控制,確保較好的質量一致性;

2)在聯軸器裝配中增加一道橡膠柱銷選配工序,確保聯軸器橡膠柱銷排布剛度的均勻性。

4 結語

基于故障樹對某型艦載燃氣渦輪發電機組在安裝調試過程中出現的異響故障進行診斷,通過目視檢查、孔探檢查、數據復查、振動監測、噪聲監測等手段對可能引起故障的14個因素逐一排查,找出了導致故障的原因,提出了改進措施。得出結論如下:

1)柱銷聯軸器中24個橡膠柱銷的質量不一致造成的剛度分散是導致某型艦載燃氣渦輪發電機組在安裝調試過程中出現異響故障的原因;

2)加強橡膠柱銷的生產質量管理控制,可確保較好的質量一致性;

3)在聯軸器裝配中增加橡膠柱銷選配工序,可確保聯軸器橡膠柱銷排布剛度的均勻性。