基于TRIZ理論的擠奶機器人末端執行器結構設計

胡海霞,常博斌,王成軍 ,畢亮亮

(安徽理工大學 a. 機械工程學院; b. 人工智能學院,安徽 淮南 232001)

0 引言

隨著經濟快速發展,人們對乳制品的需求量大大增加,從而推動畜牧業發展。高效、智能擠奶機器人的引入是畜牧業發展的趨勢[1]。擠奶機器人能大大節省牧場日常的運營成本,提高牧場生產效率和奶源的整體品質。其中機器人的末端執行器在識別牛乳頭位置、姿態、套杯和牛乳頭清理消毒過程中發揮了至關重要的作用,其工作性能決定著擠奶機器人整體的穩定性和工作效率[2]。

擠奶機器人套杯的方式為單夾持式末端執行器ProFlex擠奶機器人,該機器人采用6軸工業級機械臂,1次只能對1個牛乳房進行工作,1次完整的擠奶作業需要重復4次夾取套杯,導致工作效率低下[3]。而對于具有3自由度的LELY擠奶機器人而言,整體結構簡單,其末端執行器直接集成4個套杯,擠奶作業中可同時對4個乳房進行套杯[4],但由于每個奶杯缺乏微調裝置,對不同姿態和間距的牛乳房適應能力差,導致套杯效率低。因此,設計一款自適應強、工作效率高的夾持式末端執行器具有現實意義。

針對現有的擠奶機器人末端執行器中的不足之處,基于TRIZ理論對機器人末端執行器進行創新設計,得出一種可微調、雙夾持的氣動夾持式末端執行器結構。運用MATLAB軟件對末端執行器工作空間進行分析,驗證其結構的合理性。

1 問題分析

1.1 問題描述

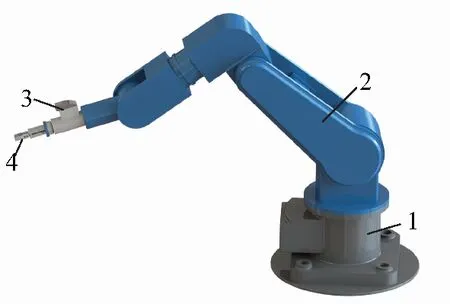

現有夾持式擠奶機器人的主要工作部件包括機器人底座、機械臂、末端執行器等。采用串聯方式進行連接,在末端執行器上安裝夾持器及激光定位裝置,如圖1所示。

1—機器人底座;2—機械臂;3—激光定位裝置;4—夾持器。

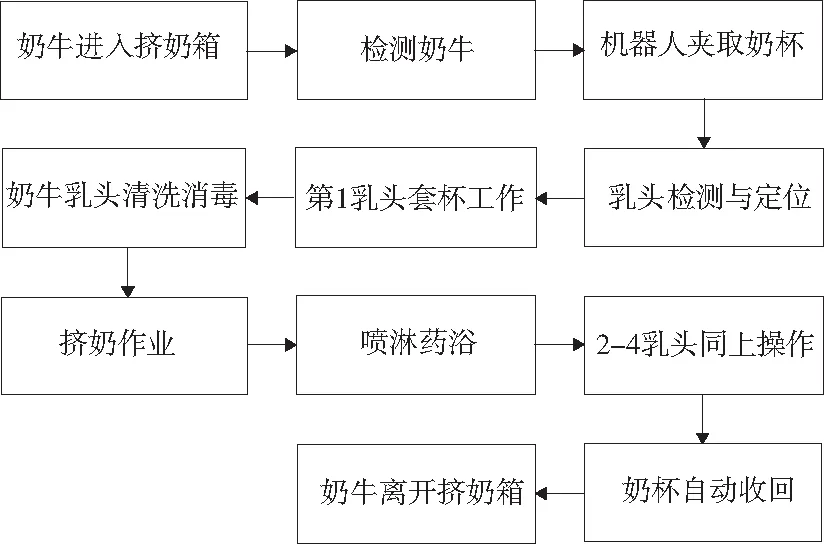

擠奶機器人一般工作流程如圖2所示。現有單夾持式擠奶機器人只能依次對乳頭進行套杯工作,因此完成1頭奶牛的擠奶工作,需要對奶牛進行4次套杯工作,導致擠奶流程長、效率低。單臺擠奶機器人無法滿足牧場的需求,需采購一定數量的擠奶機器人,牧場的設備成本也隨之增加。

圖2 擠奶機器人工作流程

1.2 因果軸分析

因果軸分析的目的是發現問題表面之下的真正關聯,通過分析問題產生的根本原因與結果之間的邏輯鏈,找出其中的薄弱環節,從而得到解決問題的突破口[5-6]。圖3為因果軸分析圖。

圖3 因果軸分析圖

根據圖3因果軸分析可知,擠奶機器人工作效率低的主要原因是:擠奶機器人末端執行器上夾持器數量不足、夾持器自適應能力不足、奶杯需要頻繁更換。

2 運用TRIZ理論解決問題

2.1 基于技術矛盾對末端執行器創新設計

通過因果軸分析可知,傳統擠奶機器人的末端執行器缺乏針對不同位姿牛乳房的微調裝置,夾持器數量過少導致工作效率低下。解決上述問題需要設計一種工作效率高、自適應度高的末端執行器結構。

將上述得到的根本原因歸納為適應性及多用性和設備復雜性之間的矛盾以及時間損失和結構的穩定性之間的矛盾。根據改善參數和惡化參數查找阿奇舒勒(G.S.Altshuler)矛盾矩陣表得到發明原理,如表1所示。

表1 矛盾矩陣

根據實際情況選擇適合本設計的發明原理,發明原理5(組合原理)以及發明原理15(動態化原理),如表2所示。

表2 矛盾解決原理

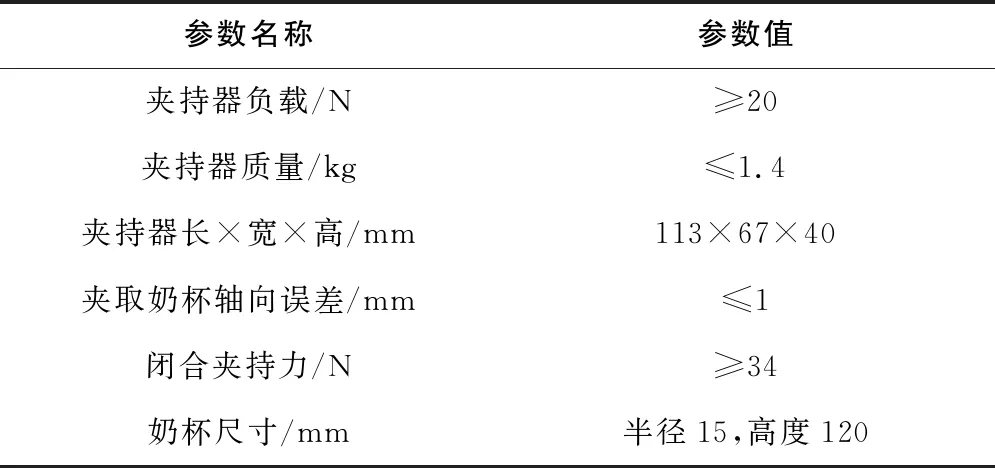

創新發明原理的應用:結合組合原理的第1條將現有的單個夾持器組合起來,形成雙夾持結構。當檢測到奶牛進入擠奶箱后,擠奶機器人開始工作,末端執行器可以一次性夾取兩個套杯對牛乳頭進行套杯操作。再結合動態化原理的第3條,在兩個夾持器的底端加裝兩個角度調節裝置和一個絲杠滑軌裝置。兩個角度調節裝置可以分別實現夾持器x、y軸方向的角度微調節。絲杠滑軌裝置左右兩邊的絲杠分別是左旋和右旋,通過電機轉動可調節兩夾持器間距。在夾持器夾取套杯運動到大致位置時,通過夾持器底端的角度調節裝置和絲杠滑軌機構對夾持器進行微調,改善夾持器對不同位姿、間距牛乳頭的適應能力,提高對牛乳頭的套杯率。增加的調節裝置如圖4所示。夾持器的相關參數如表3所示。

表3 夾持器的參數表

1—右旋絲杠;2—驅動電機;3—左旋絲杠;4—絲杠滑塊;5—縱向角度調節舵機;6—橫向角度調節舵機。

2.2 物-場分析

物-場分析法是一種具備3個必要元素的系統模型,從物質和場的角度進行分析,構造出最小技術系統的理論與方法[7]。

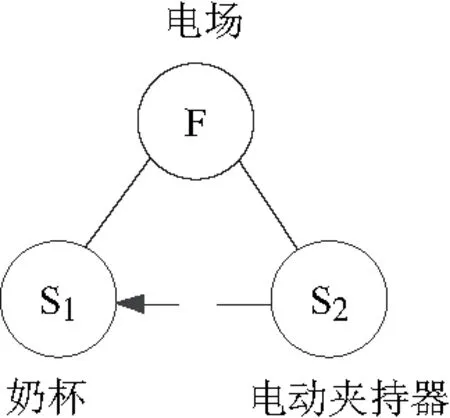

末端執行器上的夾持器以電機作為驅動源,夾持過程中可以實現較高的精度控制,但擠奶機器人日常擠奶的環境較為潮濕,長期作業對電器元件精度產生影響從而導致夾取奶杯松動。這不僅影響擠奶機器人整體的工作效率,還會在套杯過程中對奶牛的乳頭造成傷害。在夾取作業中,夾持器的對象是奶杯。因此,可以把奶杯看作物質S1,把夾持器看作物質S2,S2在電場中對S1精度控制不足。夾取系統物-場模型如圖5所示。

圖5 夾取系統物-場模型

由夾取系統物-場模型可得,以電力為動力源的夾持器在潮濕環境長期使用后對奶杯抓取過程中產生了精度控制不足的問題。對于這種效應不足的完整模型,參考物-場模型一般解,提出三種解法。

1)用另外一種場F2替代原來的場F;

2)增加另一個場F2來強化有效場;

3)引入第三種物質S3并增加另外一個場F2來強化有用效用。

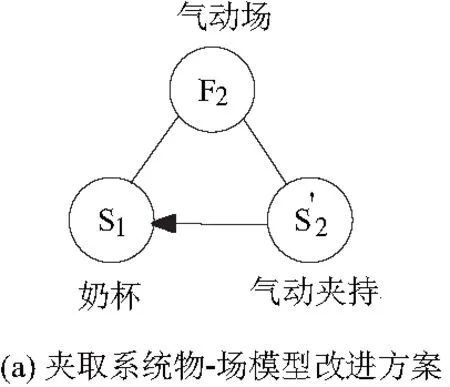

綜合考慮三種解法,選擇第一種解法思路,用一個新的場來代替原來的場。氣動場以壓縮空氣為工作介質,利用壓縮氣體的膨脹作用,把壓力能轉換為機械能,實現驅動夾持器的效果。氣動夾持器的夾持對象單一,可通過校核調整達到穩定夾持的效果;氣動夾持器的結構簡單,對潮濕工況的適應性更好且反應速度更快,縮短了作業時間,提高了工作效率。氣動夾持器的動力是通過氣管傳導,動力源不需要集中在夾持器上,相對于電動夾持器更加輕便,只需增加空氣壓縮機作為動力源。同時氣管應做好保護措施,避免在套杯作業中因氣管漏氣而發生危害事故。

圖6為夾取系統優化方案,采用氣動夾持器代替電動夾持器,可以更好地適應上述復雜環境對夾持器的影響,提高產品的使用壽命。圖7為改進后的末端執行器模型圖。

圖6 夾取系統優化方案

1—伺服電機;2—底板;3—絲杠;4—絲杠滑塊;5—縱向角度調節舵機;6—橫向角度調節舵機;7—氣動夾持器;8—彈性夾片。

3 運動學分析

3.1 運動學D-H法

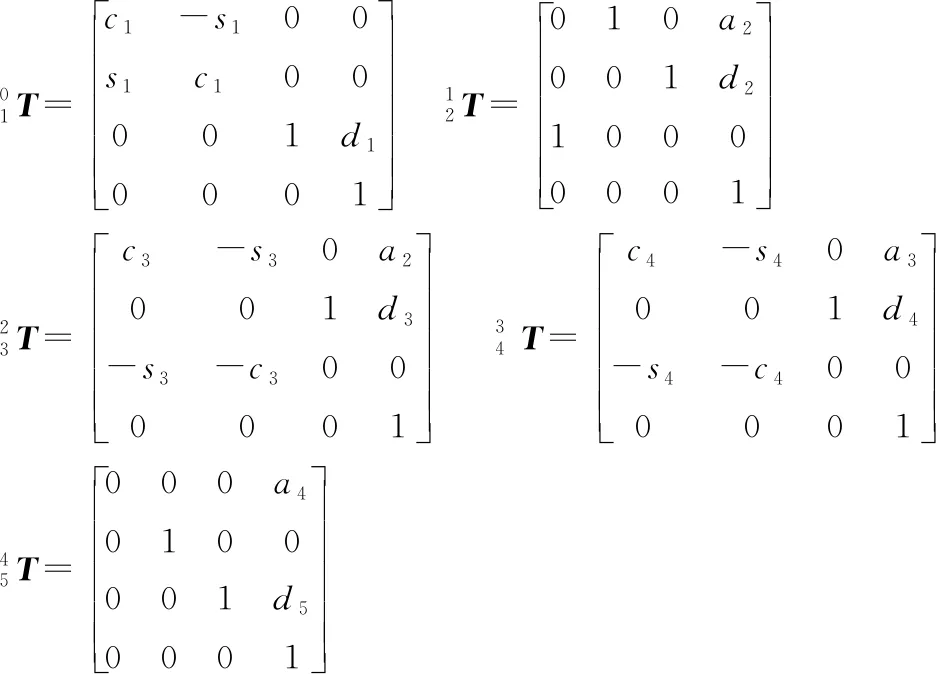

D-H法的基本思想是通過坐標系建立相鄰桿件之間的關系,并以四階齊次矩陣的形式進行表示,從而建立運動學方程[8],相鄰桿件齊次矩陣如下:

(1)

3.2 末端執行器正運動學分析

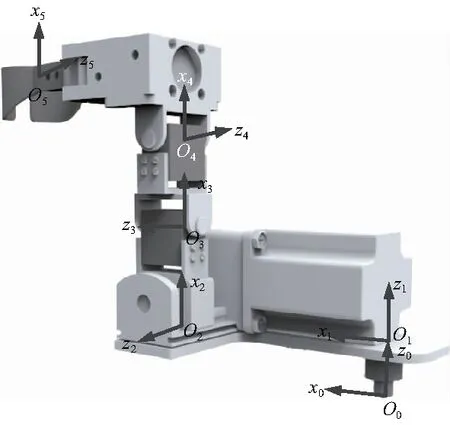

末端執行器的三維模型,描述末端執行器各個關節位置關系建立末端執行器單側各連桿坐標系,如圖8所示。通過坐標齊次變換建立相鄰連桿坐標系的位置關系,再以矩陣形式表示。

圖8 末端執行器單側位姿坐標系圖

由圖7可知,末端執行器的位置和工作空間主要受底部絲杠滑軌運動滑塊、運動副轉角(轉動副)等因素的限制。

(2)

式中:di表示絲杠滑塊在軌道上的位置;dmin和dmax分別表示軌道滑塊的最小和最大距離的變化范圍;θi表示各支鏈中旋轉關節(轉動副)的轉角;θmin和θmax表示轉動副的最小和最大轉角。由圖8可知,末端執行器兩側的夾持器相對稱,只需對一側求解即可。一側的夾持器由1個移動關節和2個轉動關節組成。桿件1繞坐標軸O的z0軸旋轉θ1,繞x0軸旋轉α1;桿件2沿坐標系1的z1軸平移d2;桿件3繞坐標軸2的z2軸旋轉θ3,繞x2軸旋轉α3;桿件4繞坐標軸3的z3軸旋轉θ4,繞x3軸旋轉α4;桿件5沿坐標系4的z4軸平移52 mm;坐標系5在夾片的中心位置。根據圖9建立的末端執行器單側位姿坐標系圖及設計參數建立D-H參數表,如表4所示。

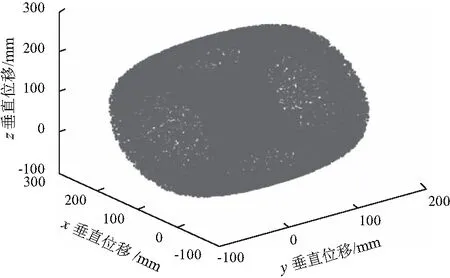

圖9 末端執行器三維工作空間

表4 D-H參數表

式中:cn=cosθn;sn=sinθn。

[noap]

(3)

式中:矩陣前3列表示末端執行器工作時的姿態;第1列為法向矢量;第2列為方位矢量;第3列為接近矢量;最后一列表示末端執行器夾持奶杯的工作位置。

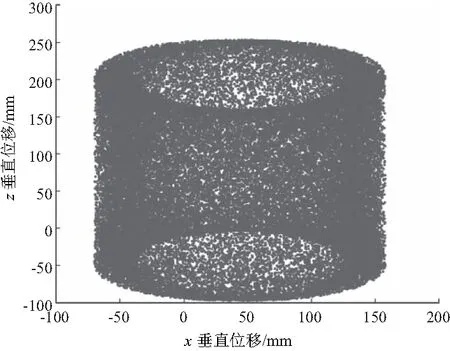

3.3 末端執行器工作空間分析

(4)

(5)

圖10 末端執行器二維xOz工作空間

已知中國和史坦牛乳房的形體姿態特征,乳頭間距范圍為8~12 cm;乳頭長度范圍為6.5~8.5 cm;乳頭直徑范圍為2.0~2.5 cm。由圖9、圖10得到的數據可知,擠奶機器人在進行擠奶工作時,末端執行器的執行位能實現對不同牛乳房位姿全覆蓋,滿足擠奶作業要求。

4 結語

1)本文運用TRIZ理論中的因果分析法和矛盾矩陣及物-場模型對現有的擠奶機器人末端執行器進行分析,得出了一種新型氣動式自適應雙夾持的末端執行器,該執行器具有雙夾持和微調節功能,滿足了不同牛乳房間距和位姿的調節要求,提高了末端執行器的適應性和擠奶工作效率。

2)利用MATLAB仿真證明擠奶機器人末端執行器工作范圍滿足要求,驗證了結構設計的合理性。