內水切密封條結構對異響的影響分析及優化設計

趙建才 姜麗麗 汪先林 陳紅偉

建新趙氏科技股份有限公司 浙江省寧波市 315615

1 引言

車門內水切密封條(以下簡稱內水切)是轎車玻璃升降系統的主要零件,具有降噪、裝飾,支撐玻璃平穩升降等功能。近年來隨著消費者對乘坐舒適性的要求提升,由內水切造成的玻璃升降異響問題日益受到關注。

在玻璃升降過程中,內水切常見的異響類型有兩種,一種為摩擦異響,即玻璃與內水切絨毛之間的摩擦發出的異響,表現為“吱吱”“唧唧”聲;另一種為共振異響,即內水切在玻璃升降過程中不穩定,與周邊件發生敲擊,表現為“咕咕”聲。

內水切異響影響因素比較復雜,在斷面設計階段就需要認真考慮每一個可能產生異響的細節。本文利用CAE 技術對內水切斷面結構進行預判,對內水切結構進行優化設計,有效規避由于斷面結構設計不合理而造成的異響問題。

2 內水切結構設計

2.1 內水切材料組成

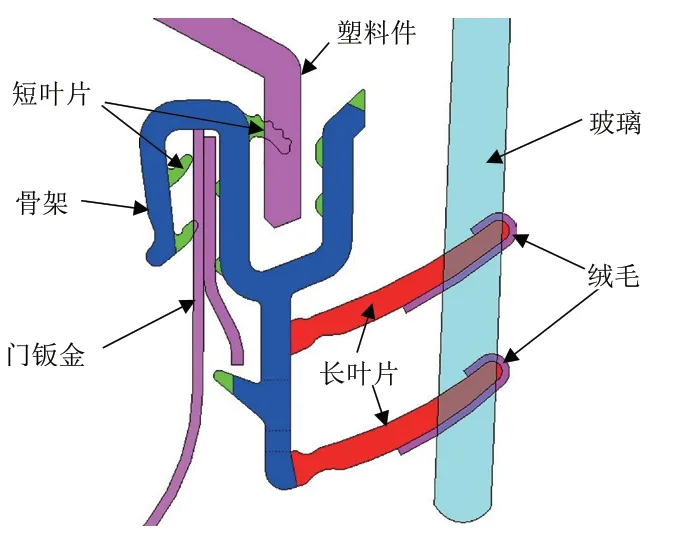

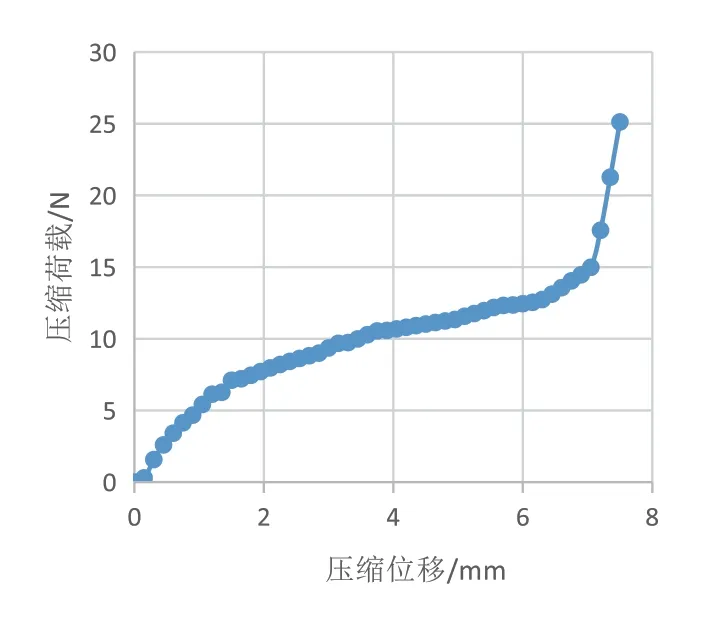

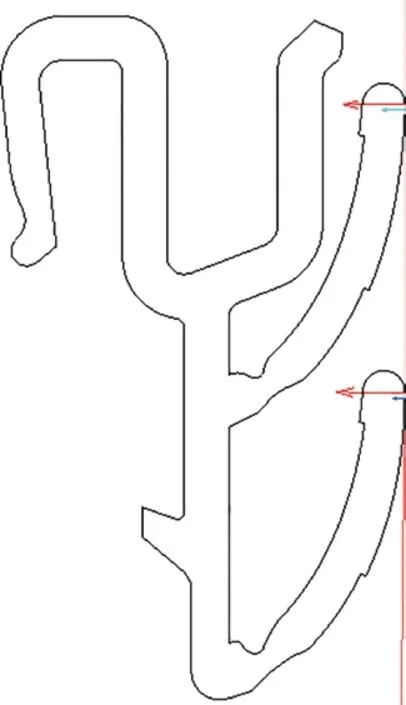

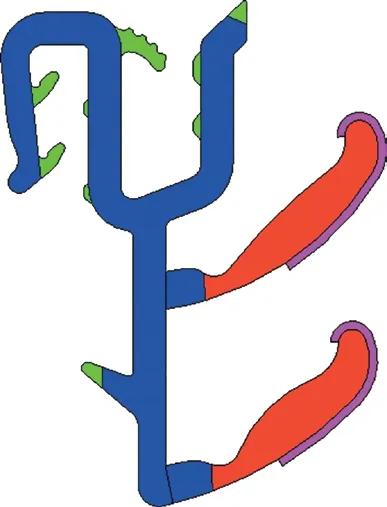

內水切的主要結構類型為TPV+PP 骨架共擠,如圖1 所示,內水切的骨架材料為PP(藍色)、長葉片材料為TPV(紅色)、短葉片材料為TPV(綠色),為了降低玻璃與長葉片的摩擦阻力,在葉片表面貼絨(0.5mm×3.3DTEX)。

圖1 內水切結構及裝配示意圖

2.2 內水切裝配方式

內水切裝配方式骨架卡在門板金止口邊上,內水切的拔出力對系統穩健性影響很大。為了增強防水效果,在長葉片上方設計開口,并用塑料件封口。

3 內水切對異響的影響方式

控制異響的最根本方法是要控制內水切結構,因此,為了確保內水切結構的穩定性,減少內水切對異響的影響方式有:

(1)減少水切骨架運動過程中的位移量,也就是要增大內水切的拔出力,從而提升系統穩定性、降低異響可能性;

(2)盡可能降低長葉片與玻璃的摩擦系數,選擇合理的絨毛或涂層;

(3)優化內水切長葉片結構,調整長葉片與玻璃的接觸長度,增加其剛度,使其壓縮變形和壓縮荷載得到合理范圍值,這是本文的研究內容。

4 內水切斷面CAE 分析

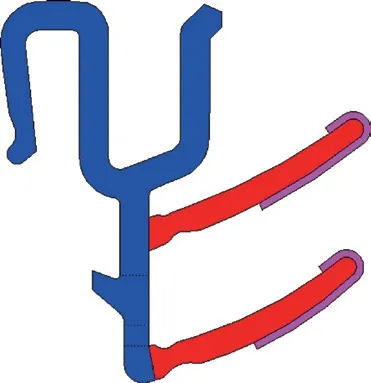

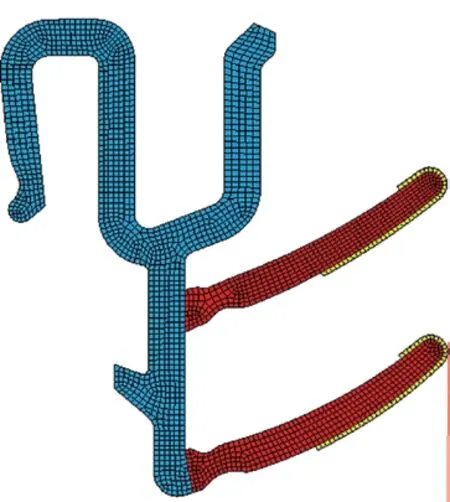

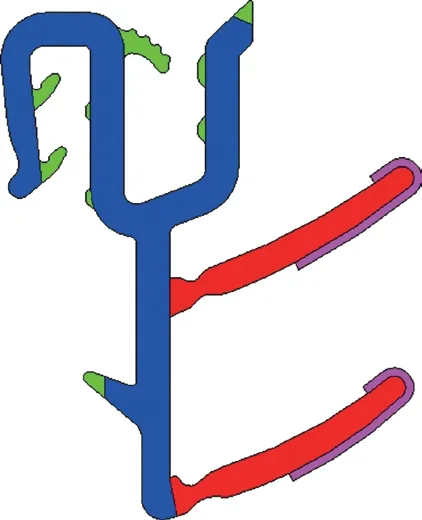

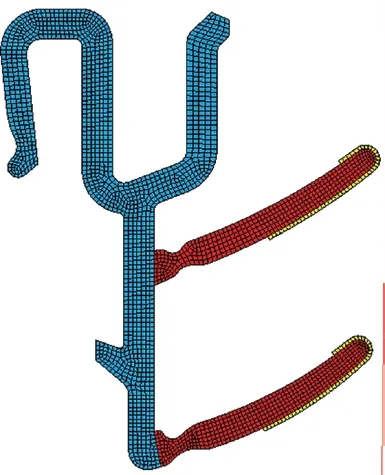

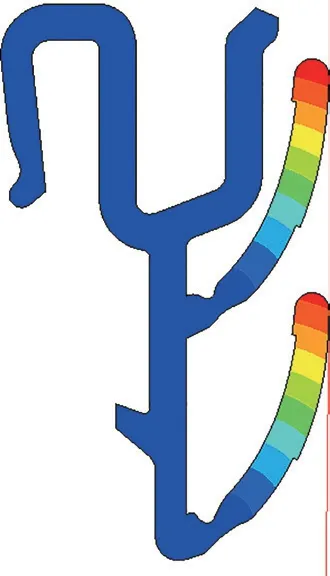

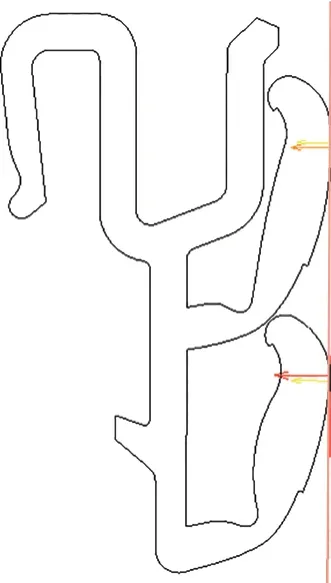

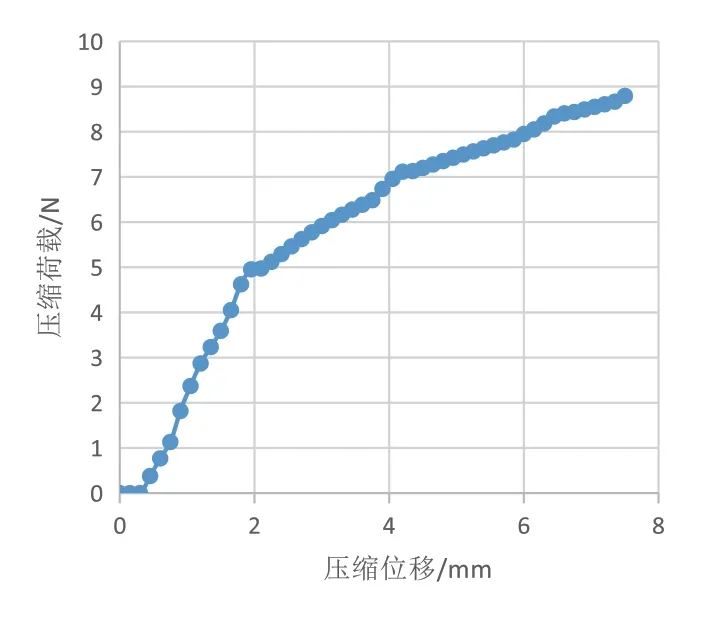

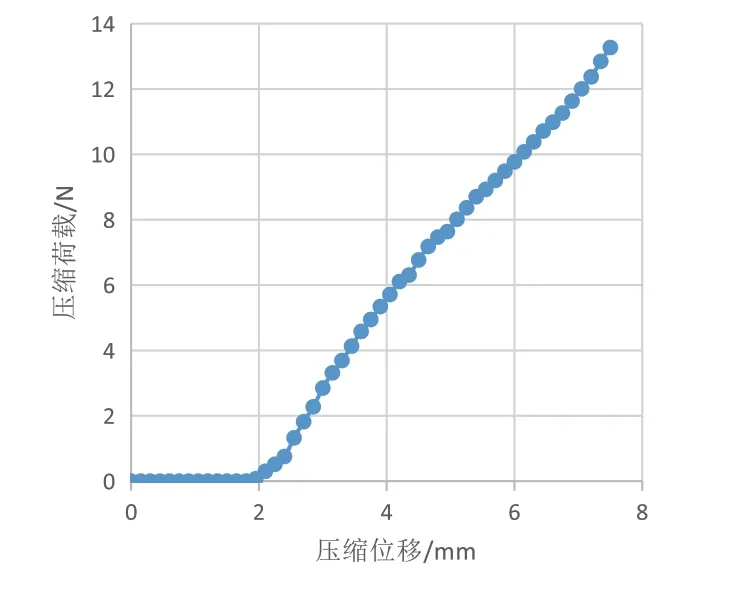

內水切的短葉片對長葉片與玻璃的壓縮變形不產生影響,因此在斷面分析時刪去短葉片結構。圖2 為內水切的簡化結構,圖3為內水切的CAE 分析模型,圖4 為內水切的壓縮變形圖,圖5 為內水切的接觸法向力,圖6 為壓縮荷載與壓縮位移曲線。從圖4 可以看出,長葉片壓縮后,彼此發生干涉,易造成擠壓異響。從圖5 可以看出,接觸法向力分布不均勻,最大接觸法向力為7.3N,發生在干涉區域。這是內水切升降發生摩擦異響的原因,需要對內水切斷面優化設計。從圖6 可知,整個葉片與玻璃的壓縮荷載為25.1N/200mm,也不滿足內水切的設計要求12±2N/200mm。

圖2 內水切簡化結構

圖3 內水切分析模型

圖4 內水切變形圖

圖5 內水切接觸法向力

圖6 內水切壓縮荷載與壓縮位移曲線

5 內水切斷面優化設計

5.1 方案1

長葉片下移,增加葉片變形空間,作為優化結構1,如圖7 所示。優化結構1 的CAE 分析模型如圖8 所示,壓縮變形如圖9所示,接觸法向力如圖10 所示。從圖9 可以看出,長葉片壓縮相同位移后,彼此不再干涉。從圖10 可以看出,接觸法向力分布較均勻,最大接觸法向力為3.5N。但是,由于長葉片的根部結構較弱,整個葉片與玻璃的壓縮荷載只有8.8N/200mm,不能滿足內水切的設計要求12±2N/200mm。

圖7 優化結構1

圖8 優化結構1 分析模型

圖9 優化結構1 變形圖

圖10 優化結構1 接觸法向力

5.2 方案2

長葉片形狀變飽滿,同時根部加強,作為優化結構2,如圖12 所示。優化結構2 的CAE 分析模型如圖13 所示,壓縮變形如圖14 所示,接觸法向力如圖15 所示。從圖14可以看出,長葉片壓縮相同位移后,彼此不再干涉。從圖15 可以看出,玻璃與葉片的接觸區域增加,法向力分布也較均勻,最大接觸法向力為4.9N。長葉片形狀變飽滿后,整個葉片與玻璃的壓縮荷載為13.3N/200mm,滿足內水切的設計要求12±2N/200mm。經系統試驗與實車跟蹤,優化后內水切的異響問題得到解決。

圖12 優化結構2

圖13 優化結構2 分析模型

圖14 優化結構2 變形圖

圖15 優化結構2 接觸法向力

圖11 優化結構1 壓縮荷載與壓縮位移曲線

6 結論

針對異響問題,本文利用CAE 技術對內水切結構進行了優化設計,得出如下結論:

(1)內水切的葉片與玻璃的壓縮荷載不能太大也不能太小,太大易產生玻璃與葉片的摩擦異響,同時會造成玻璃升降阻力過大而升降困難;太小則對玻璃夾持松弛,玻璃不穩定,升降及關門品質感較差。

(2)在布置和校核長葉片時,應確保葉片有足夠的變形空間。在變形空間內,上下長葉片變形后不能有硬點干涉,否則會在玻璃升降過程中存在壓縮荷載突變的問題,造成擠壓異響。

圖16 優化結構2 壓縮荷載與壓縮位移曲線

(3)在內水切長葉片設計時,要確保與玻璃接觸的面是圓弧面,即在斷面上表現為多個R 角連接,以保證玻璃在升降過程中玻璃與內水切的摩擦力相對穩定,不容易出現異響。