流化床內氣固兩相流動數值模擬研究

0 引言

氣固兩相流化床已經被廣泛應用于醫藥、化工和食品等各種領域的造粒和包衣,與相關的傳統技術相比,該技術不僅可以節約成本、減少能源消耗,而且有較高的速度和效率。其相關研究對流化床類工業設備的設計生產和流化過程的主要工作參數的設定都具有重要的指導意義。但是目前對流化床內部顆粒運動狀態的判斷大多依靠人工的經驗,無法準確詳盡的了解物料顆粒的運動情況,對流化過程不能準確把握,容易影響最終的流化結果。目前,隨著計算機技術的高速發展,數值模擬在氣固兩相流領域也越來越受研究者們的喜愛。李九如等利用歐拉雙流體模型構建了合理的氣固兩相流模型,并對鼓泡沸騰床進行了氣固兩相模擬,結果表明雖然鼓泡床內表觀氣速較低,但床內氣泡與物料接觸卻十分充分,床層越高,顆粒溫度越高;顆粒濃度越高,溫度越低,反之亦然。趙俊楠等人采用Euler-Euler雙流體模型(TFM),對噴動沸騰床內的氣固兩相流動過程進行模擬。獲得了不同高度上沿不同方向的速度分布,以及不同沸騰區域顆粒擬溫度的分布規律;并且計算得到的床內顆粒濃度分布與實驗數據相吻合。Prashant Gupta等人用小尺度的氣固流化床,模擬了其最小沸騰速度和壓降,研究了壁面附近和中部區域上、下床高度的固體速度差異。Mohamed Sobhi Alagha等人重點分析了與能源相關的氣固流化床,研究不僅包括對沸騰床系統的流體力學和熱場等基本現象的建模研究,還分析了溫度、粒度分布和床層空隙率對傳熱特性的影響。

綜上所述,為了分析流化床內氣固流動狀態,國內外眾多學者也做了大量研究,且為了在仿真中得到較好的結果,也不斷提出和改進仿真過程中各種數學、物理模型。但目前在數值模擬方面,這些研究大多是二維的,一些三維模擬大多數是基于雙流體模型的,這改變了顆粒真實的受力狀態,在分析顆粒運動特性的研究中有一定的局限性,且偏差較大。為了能夠真正的了解流化床內顆粒的運動狀態,本文采用歐拉-拉格朗日模型,基于CFD-DEM對氣固兩相流化床進行三維數值模擬研究,結合實際工況參數條件,研究流化床內物料顆粒的運動狀態,為流化床相關設備結構設計及參數設置提供理論依據。

1 理論模型

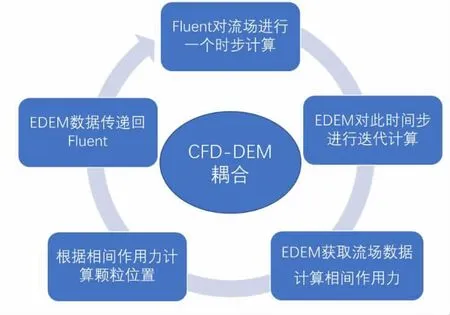

本文采用CFD-DEM耦合方法,歐拉-拉格朗日模型,將流化床內空氣視為連續相的理想氣體,物料顆粒視為離散相固體。EDEM-Fluent耦合過程是一個瞬態雙向數據傳遞的過程。首先,利用Fluent對氣相的瞬態流場進行模擬計算,得到一個時間步的流場信息,然后啟動EDEM進行相同時間迭代,利用耦合接口將顆粒的位置、運動、體積、溫度等信息傳遞至Fluent中,計算顆粒與流體的相互作用,流體對顆粒的作用將通過接口傳遞至EDEM作為顆粒體積力影響顆粒的運動,而對流體的作用通過動量源的方式作用于流體中。逐步循環迭代,實現全過程的瞬態模擬。基于DEM方法的相關特點,對于顆粒之間具有比較復雜的力學特性的模擬該方法尤其適合。再結合相關流體力學,能夠將固相和氣相之間相互作用的過程準確的分析出來。CFD-DEM耦合的方法能夠在考慮顆粒形狀、物理性質等各種因素的情況下,對顆粒相之間的接觸與作用過程進行準確的分析,清楚模擬出顆粒的運動與受力。圖1為DEM-CFD耦合求解原理。

圖1 CFD-DEM耦合求解原理

2 仿真模型的建立

2.1 計算模型

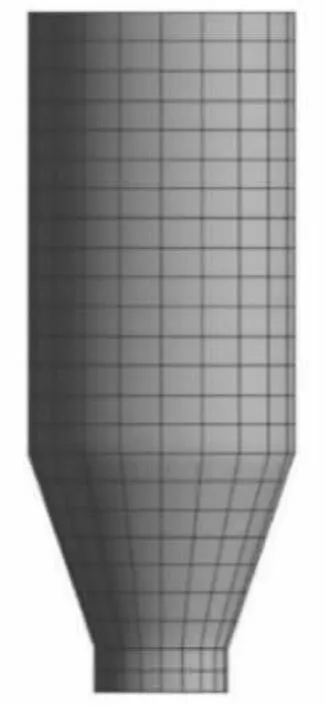

流化床相關設備的幾何外形都基本類似,一般分為上、中、下三層結構,在上層結構中有抖袋、排氣管、反吹裝置及其他一些部件,中間結構一般是物料顆粒料倉以及物料流化所需區域,下層結構中有進氣管、加熱器、空氣導流板等。流化床設備結構復雜,為了在模擬中減少計算量,對流化床結構進行簡化,只對中間結構中的流化區域進行數值模擬。首先利用三維建模軟件UG對流化床顆粒流化區域的殼體進行三維建模,再用ANSYS中Space Claim對物料顆粒流體區域進行體積抽取,最終得到如圖2所示的流體計算域進行模擬。

圖2 流化床流體區域示意圖

2.2 網格劃分

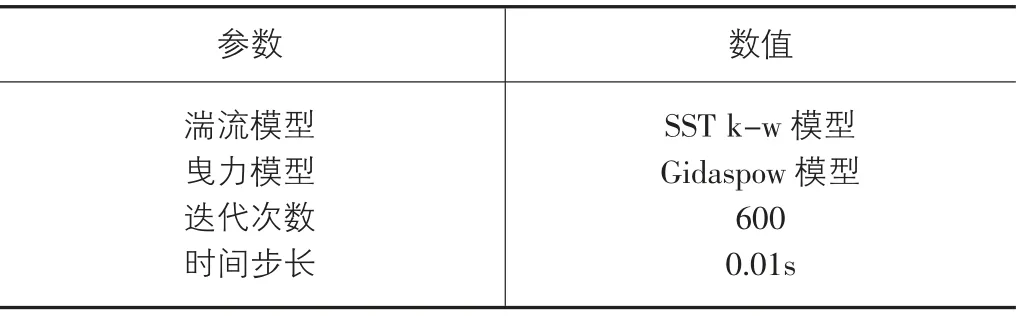

在流體計算的過程中,計算區域的網格劃分是一個十分重要的步驟,劃分網格的類型是否合適、密度是否恰當、質量的好壞都將直接對模擬產生影響。CFD計算結果最終的精度及計算過程的效率主要取決于所生成的網絡與所采用的算法。成功高效的數值計算,只有在網格的生成及求解流場的算法這兩者之間有良好的匹配時才能實現。因此,網絡劃分直接影響計算精度。本文流化床模型經過簡化后較為簡單,在meshing中直接用六面體對模型進行網格劃分即可,如圖3所示,網格單元尺寸為50 mm,共劃分網格1680個。依照Meshing中網格度量標準,查看所有網格單元正交質量均大于0.75,且有90%以上網格的單元指標大于0.9,網格質量很好,檢查結果符合計算要求。

圖3 網格劃分

2.3 耦合參數設定

EDEM是專業用來模擬、分析顆粒的離散元軟件,通過前處理模塊,不僅可以方便的為物料顆粒進行參數化建模,設置其相關物理特性和力學特性,也可以建立或導入相關設備的幾何結構。本次模擬在EDEM中設物料顆粒為球形,顆粒與顆粒間的接觸選取Hertz-Mindlin無滑移模型,模擬中采用的物料顆粒均為均質球體,在模擬過程中不產生任何變化。EDEM中主要工況參數設置如表1。

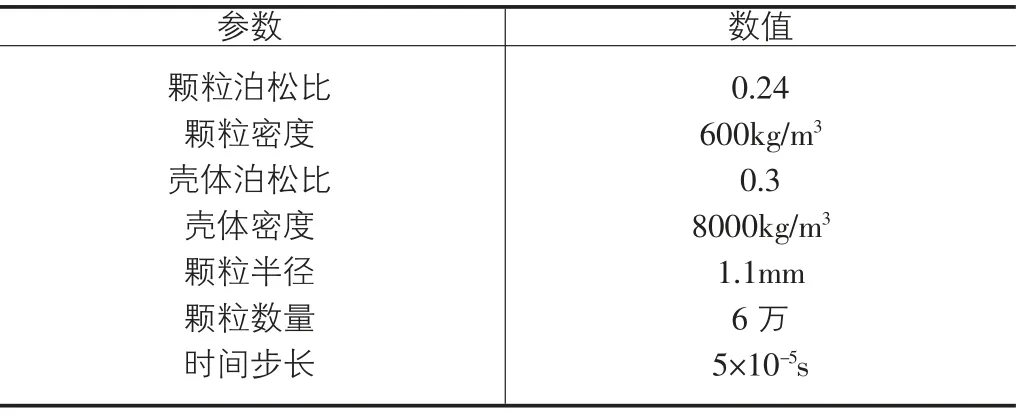

表1 EDEM模型參數設置

Fluent是目前功能最為全面、適用范圍最廣的CFD軟件之一,被廣泛用于流體的流動與傳熱等相關計算。在本文模擬中,設置流化床底部為速度入口邊界條件,為了模擬真實進風情況,為速度入口編寫表達式IF(t<=0.5[s],t/1[s]*4.88[m/s],2.44[m/s]),在0-0.5s的時間里,進口風速以每秒4.88m的加速度呈直線上升,0.5-6s進口風速都為2.44m/s,以接近開始時進風速度小隨后進風速度穩定的實際情況;頂部設置壓力出口邊界條件,出口表壓為0pa.。湍流模型使用SST k-w模型。k-w模型可直接求解邊界層網格數據,對近壁面能較好處理,旋轉、分離、大應變率都有較好精度,能夠準確預升力與阻力。BSL k-w模型近壁面采用k-w模型,主流區采用k-e模型,整合了兩者優點,而SST k-w模型是簡化的BSL k-w模型,減少了其計算量。該模型具有較高物理可靠性,可為氣固流化床湍流過程提供精確解。具體的模擬工況條件如表2所示。

表2 Fluent模型參數設置

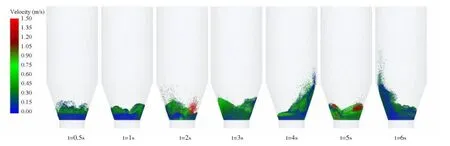

圖4 不同時刻兩相混合系統模擬結果

3 仿真結果分析

為了探究流化床內顆粒流動狀態,對氣固兩相流化床進行了6s的數值模擬。截取了部分時刻流化床內顆粒位置信息,這些時刻基本包含了氣固混合過程中的所有情形,具有一定的代表性,其中顆粒的顏色表示顆粒的速度大小。

初始狀態時,底部空氣速度入口擾動流場,增加了氣相的軸向流動速度,顆粒以較小的速度開始向上升起。可以很清楚地看到在t=0.5s時,底部沉積的顆粒在風力的作用下已經被吹起來,空氣通過堆積的顆粒,攜帶附近顆粒向上運動,顆粒運動到上方后,空氣由于壓強原因四散流動,顆粒也會隨之散落。在t=1s和t=2s時,受風力的作用,顆粒整體依舊有向上流動趨勢,但可以看出在流場的湍動能在推動顆粒作上升運動時,中間的顆粒也有一部分在重力作用會向四周擴散并在靠近壁面處向下流動,因為壁面附近的湍動能難以對這部分顆粒提供足夠的驅動動能。在下落過程中,如果又遇到上升的氣流,顆粒在近壁面也會呈現出一種渦旋的運動狀態。隨時間推移,在t=3s后流化床內顆粒有沿四周壁面震蕩的趨勢,顆粒沿壁面達到某個位置最高點,由于升力變小又受重力作用顆粒會沿壁面下落至底部,但顆粒運動依舊強烈。

從整個時間段的氣固兩相流模擬計算結果來看,可以看出靜止顆粒在氣體吹動下向上翻騰,氣流旋渦位置、大小和形狀不斷發生改變;顆粒整體運動在達到穩定后呈現出一種沿壁面不斷震蕩的結構,在近壁面也存在一種渦旋的運動狀態,且顆粒運動并非能一直保持這種運動狀態,而是間歇性運動,一輪結束,新一輪開始。

4 結論

文章基于CFD-DEM耦合的方法對氣固兩相流化床進行了6s的數值模擬,探究不同時間流化床內顆粒的運動狀態。通過分析可知:由于流化床流化區域錐形結構原因,開始時顆粒在氣流帶動下向上翻騰,隨著時間推移,顆粒在通入氣流的影響下會形成沿四周壁面不斷震蕩的運動狀態;顆粒在空氣升力的作用下沿壁面被推向最高點,隨后四散下落至流化床底部,接著一部分顆粒又會隨機被帶向另一個最高點,一輪結束,新一輪開始,不斷循環往復;而在顆粒震蕩的大趨勢下,在近壁面處也存在著大小、形狀不同的氣流渦旋,影響著顆粒的運動。模擬表明:基于CFD-DEM耦合對氣固流化床進行數值模擬,可以透明的看到流化床內顆粒運動狀態,能夠時刻掌握流化的每一個細節,從而控制整個生產過程,為流化床相關設備的設計生產及流化參數的設定提供了理論支撐。