KOH質量濃度對微弧氧化成膜過程及耐蝕性能的影響

*楊詩露 薛瑾 董旭 孫佳 仇兆忠

(徐州工程學院 材料與化學工程學院 江蘇 221018)

鎂合金作為輕質合金材料,具有高比強度、抗震性好、切削加工性、電磁屏蔽性等優點,在航空航天、汽車、植入材料、電子以及軍事等領域具有廣闊的應用前景[1]。然而,鎂合金耐蝕性差,阻礙其在苛刻環境下的廣泛應用。因此,提高鎂合金耐蝕性能成為當今鎂基材料腐蝕與防護的研究重點。

微弧氧化是一種新型表面原位構筑陶瓷涂層技術,其原理是利用弧光放電產生瞬時的高溫高壓,在鋁鎂鈦金屬及其合金表面燒結成致密的陶瓷涂層,從而實現性能的提升。微弧氧化技術工藝簡單、電解液綠色環保,在表面處理上得到廣泛的關注和使用[2]。微弧氧化技術所制備的陶瓷涂層與基體屬于冶金結合,強度高且陶瓷涂層具有耐高溫、耐磨、耐蝕及電絕緣等性能特點,使涂層的綜合性能得到實質性的提高[3]。

目前,微弧氧化電解液可以分為酸性電解液和堿性電解液兩大類[4-5],其中硅酸鹽堿性電解液體系應用最為廣泛[6]。堿性溶液中的OH-離子(KOH)與陽極產生的金屬離子發生反應,一方面促進了陶瓷的生長,另一方面對陶瓷涂層的組織結構和性能具有調節作用。因此,KOH在微弧氧化的陽極反應中具有重要的作用,研究KOH的質量濃度對于微弧氧化反應過程及陶瓷涂層的耐性性能的影響具有重要的意義。

1.實驗部分

(1)試驗試劑

硅酸鈉(NaSiO3·9H2O),分析純AR(滬試),國藥集團化學試劑有限公司,氫氧化鉀(KOH),分析純,AR(滬試)≥98.0%,國藥集團化學試劑有限公司,氟化鈉(NaF),分析純AR(滬試)≥85.0%,國藥集團化學試劑有限公司。

(2)微弧氧化涂層制備

采用ZK60鎂合金作為基體材料,試件尺寸為100mm×20mm×5mm。

分別用180#、600#、1000#、2000#SiC砂紙對鎂合金試樣打磨處理,去除表層氧化皮,使用丙酮溶液去除表面油漬,干燥后備用。微弧氧化電源為哈爾濱工業大學研制的WH-III型脈沖電源,ZK60鎂合金接電源正極,不銹鋼槽接電源負極。采用恒電流模式,電流密度選擇8A/dm2,占空比為7%。微弧氧化時間6min,頻率為1000Hz。微弧氧化電解液組成為Na2SiO3/KOH/NaF體系,其中KOH質量濃度為0~5g/L。制備完成后用去離子水清洗干凈,去除表面殘留電解液。

(3)檢測方法

采用時代集團生產的CTG-10數字式覆層測厚儀測試陶瓷涂層厚度。采用DX-2700B型X射線衍射儀(銅靶,Kα射線,步進角度0.02°)分析涂層的物相組成。采用配備能譜儀(EDS)的掃描電子顯微鏡(SEM,Hitachi,SU8010)觀察涂層的表面形貌。采用Princeton-4000電化學分析儀測試樣品的動電位極化曲線,其中試樣作為工作電極,鉑板作為輔助電極,Ag/AgCl(sat KCl)作為參比電極,介質為質量分數3.5%的NaCl溶液。

2.結果與討論

(1)KOH質量濃度對微弧氧化反應電壓的影響

圖1為當電解液中的KOH質量濃度為0g/L、1g/L、2g/L、3g/L、4g/L、5g/L時,微弧氧化陽極正電壓隨時間的變化曲線。由圖1可知,隨著KOH質量濃度的增加,微弧氧化反應電壓逐漸降低,這是由于KOH含量的增加導致了電解液中導電率的顯著增強,進而降低了整個氧化系統的電阻,有效促進了微弧氧化過程中的火花放電現象,提高了放電火花的密度,使得試樣表面反應電壓降低。

圖1 KOH質量濃度為0g/L、1g/L、2g/L、3g/L、4g/L、5g/L時的反應電壓-時間曲線

(2)KOH質量濃度對微弧氧化涂層厚度的影響

不同KOH質量濃度條件下制備得到的鎂合金微弧氧化陶瓷涂層的厚度如圖2所示。

圖2 不同KOH質量濃度下鎂合金微弧氧化涂層的厚度

由圖2可以得出,隨著KOH質量濃度的增加,涂層厚度呈現先增加后降低的趨勢,其原因是:KOH的加入增加了電解液的電導率,降低了整個反應體系的電阻,促進了涂層的生長,涂層厚度增加;當質量濃度超過3g/L時,KOH的加入降低了反應的電壓(如圖1所示),對涂層的生長過程起到不利的影響,涂層的厚度隨KOH的質量濃度增加反而又出現降低的趨勢。

(3)KOH質量濃度對微弧氧化涂層形貌的影響

圖3為不同KOH質量濃度下制備得到的鎂合金微弧氧化陶瓷涂層的表面SEM照片。由圖3(a)可見,未加入KOH時,由于微弧氧化工作電壓較高,發生放電擊穿時較為劇烈,陶瓷涂層表面存在大量大小不均的微孔及裂紋,且在微孔附近呈現似火山口狀熔融燒結痕跡,這是典型的微弧氧化涂層特征[7]。其中最大的微孔直徑約為8.8μm,最小孔徑尺寸約為0.7μm,平均孔徑尺寸為3.8μm。由于在放電通道內溫度高達2000~8000℃,壓力在100MPa以上[8],鎂合金及陶瓷涂層在放電通道內熔化,受電場作用下向外噴出,在電解液淬冷的條件下未能及時封閉而產生微孔和火山口狀形貌;此外,陶瓷涂層表面可以觀察到微裂紋,一方面是由于電解質作為冷卻劑時,熔融涂層快速凝固時形成熱應力所致。另一方面氧化鎂較低的Pilling-Bedworth比(PBR)對鎂合金PEO涂層裂紋的產生也有重要影響[9-10]。當電解液中加入KOH后,不同質量濃度下得到的微弧氧化涂層表面形貌如圖3(b)-(f)所示,可以發現與未添加KOH時存在明顯差異。可以發現隨著KOH質量濃度的增加,涂層表面微孔尺寸和裂紋數量均明顯減少,且微孔尺寸更加一致且分布更加均勻。

圖3 不同KOH質量濃度陶瓷涂層表面SEM圖

基于圖3中涂層的表面形貌,總結分析了不同KOH質量濃度下制備陶瓷涂層的平均孔徑尺寸與孔隙率,結果如圖4所示。從圖4(a)可以看出,電解液中添加KOH時,陶瓷涂層表面的平均孔徑尺寸呈現逐漸降低的趨勢,這是由于KOH的加入抑制了電火花中“大弧”對涂層造成的大孔洞和裂紋等缺陷。當KOH質量濃度為6g/L時,陶瓷涂層平均孔徑尺寸為0.93μm,涂層表面微孔大小均一。微弧氧化涂層表面孔徑尺寸及孔隙率的統計結果如圖4(b)所示。隨著電解液中KOH質量濃度的增加,涂層表面孔隙率呈現先增加后降低的變化規律。這是由于,添加KOH后,反應電壓降低,微弧氧化反應過程更加柔和,火花放電更加均勻,使得涂層表面微孔數量增加。當KOH增加至3g/L后,隨著KOH的繼續加入,微弧氧化反應電壓降低,微弧擊穿陶瓷涂層變得困難,導致涂層表面微孔數量降低。

圖4 不同KOH質量濃度下制備陶瓷涂層的平均孔徑尺寸(a)與孔隙率(b)

(4)KOH質量濃度對腐蝕性能的影響

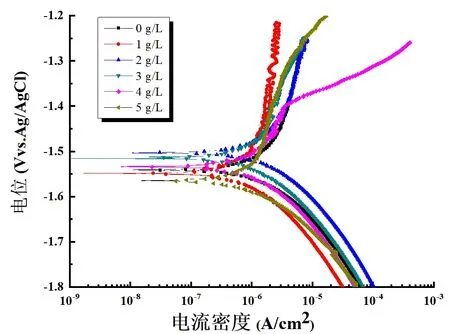

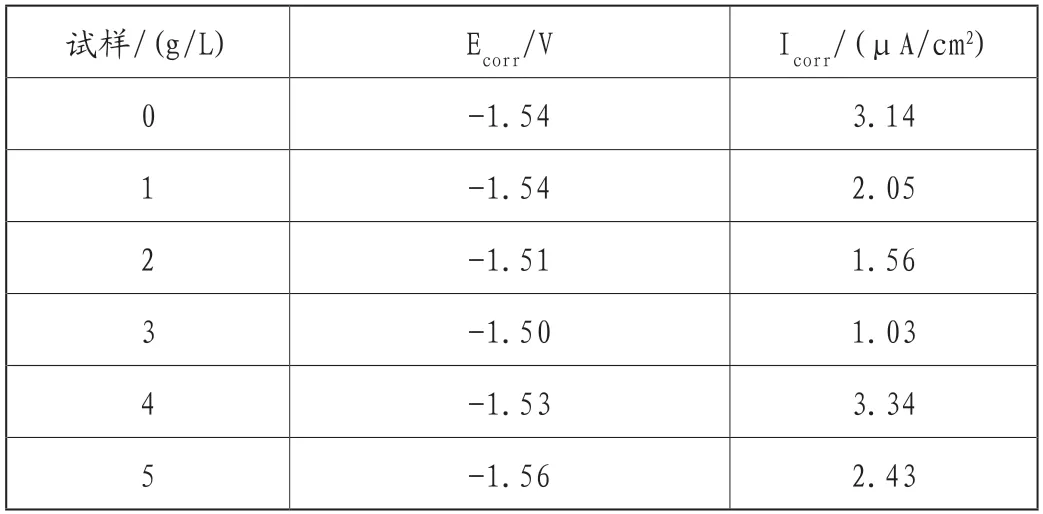

圖5是不同KOH質量濃度下鎂合金微弧氧化陶瓷涂層動電位極化曲線。由圖5可以看出,不同KOH質量濃度下制備的微弧氧化陶瓷涂層耐蝕性能存在差異。表1為動電位極化曲線擬合數據。

圖5 不同KOH質量濃度下微弧氧化陶瓷涂層動電位極化曲線

從表1可以得出,隨著KOH質量濃度增大,陶瓷涂層腐蝕電流密度呈現先減小后增加的趨勢。KOH質量濃度為1~3g/L時,腐蝕電流逐漸降低,當KOH質量濃度為3g/L時腐蝕電流密度為1.03μA/cm2,此陶瓷涂層具有最佳的耐蝕性能,結合微弧氧化涂層的表面形貌來看,隨著KOH質量濃度的增加表面的大孔缺陷降低,涂層厚度增加,有利于耐蝕性能的提高。繼續增加KOH質量濃度,腐蝕電流密度增大,耐蝕性能降低,微弧氧化反應電壓降低,阻礙了涂層的生長,致使涂層厚度呈現降低的趨勢,耐蝕性能下降。因此,KOH質量濃度3g/L時具有最佳的耐蝕性能。

表1 加入不同質量的羥基磷灰石涂層的極化曲線計算結果

3.結論

(1)KOH質量濃度影響鎂合金微弧氧化涂層的厚度,涂層厚度隨KOH質量濃度呈現先增加后減小的趨勢。

(2)KOH能夠有效地降低微弧氧化陶瓷涂層表面的孔徑尺寸,并且隨KOH質量濃度的增加,涂層表面孔徑尺寸逐漸降低,孔隙率呈現先降低后增加的趨勢。

(3)隨KOH質量濃度升高,微弧氧化涂層的耐蝕性先增大后減小,在3g/L時腐蝕電流密度為1.03μA/cm2。