螺栓連接結構對艦船復合材料夾芯板架沖擊動響應的影響

李 懌,李 典,侯海量,李永清

(海軍工程大學 艦船與海洋學院, 武漢 430033)

1 引言

復合材料與傳統的造船材料相比,具有許多優點,包括力學性能優良,抗疲勞性能好,耐高溫,耐腐蝕,具有良好的聲、磁、電學特性,因此復合材料在海軍艦船發展建設和艦船結構功能一體化發展趨勢中占據著重要的地位。復合夾芯板能夠兼顧力學性能外,經過特殊設計還能兼具包括熱學、聲學等特殊性能,使其在艦船上層建筑的應用受到重視。對于水面艦艇而言,核爆沖擊波對其具有極強的毀傷能力,故對提高艦船在核爆沖擊波載荷下的能力勢在必行,板架是艦船上層建筑的基礎結構,而螺栓連接作為復合材料上層建筑最常用的連接方式,研究一般復合夾芯板架與螺栓連接復合夾芯板架在核爆沖擊波載荷下的動響應對后續艦船防護設計具有指導性作用。

由于核爆試驗無法開展,國外通過大量炸藥爆炸試驗對復合材料夾芯板抗爆性能進行探究。Shukla等對在沖擊壓力載荷下的不同芯層和面板的夾層板的失效模式進行研究,發現其主要破壞模式為芯層壓縮和開裂、面板分層、變形; Arora等對玻璃纖維環氧面板(E-glass-fibre epoxy)與聚合物泡沫芯(Corecell)夾層板(簡稱GFRP板),碳纖維面板(carbon-fibre-reinforced)與聚合物泡沫芯(Corecell)夾層板(簡稱CFRP板)進行了抗爆性能探究,為模擬夾層板在艦船的真實大小,2種夾層板的大小均為1.6 m×1.3 m,通過在一定爆距引爆球形炸藥實現爆炸沖擊波的加載,試驗結果表明在該藥量沖擊載荷下GFRP板的抗爆能力比CFRP板強得多,其中GFRP板的剩余強度下降了1/2,CFRP板剩余強度下降了2/3;之后Kelly等對該工況下面板為GFRP,芯層分別為聚丙烯腈(SAN)、聚氯乙烯(PVC)和聚甲基丙烯酸甲酯(PMI)泡沫對抗爆能力的影響展開了研究,試驗結果表明:與聚氯乙烯和聚甲基丙烯酸甲酯的情況相比,聚甲基丙烯酸甲酯的芯部剝離和開裂明顯較少,芯部開裂也較少,前面板失效也較少,抗爆性能較好。Gargano等還對艦船結構中常用的4種層壓板(編織碳聚酯、編織玻璃聚酯、編織碳乙烯基酯和編織玻璃乙烯基酯復合材料層壓板)進行了近、遠場爆炸載荷下響應評估,分析了層合板抗爆性的影響因素,并對其不同基體與復合材料的抗爆性進行評估。

相關學者不僅僅局限于復合材料板材料的不同對抗爆性的影響,還對復合材料加筋板進行了深入研究。趙政等利用剛度折算法建立了復合材料加筋板的結構抗爆分析理論,并得出了加筋板橫筋、縱筋、面板分別對加筋板抗爆性能的影響大小;潘康華等對艦船上層建筑典型板架進行了有限元仿真分析,探討了其在組合荷載下的極限強度,發現隨著縱向載荷的降低、橫向載荷的提高,結構主要承載方向將隨提高邊轉移;陳攀將加筋板架優化為超彈性夾層板,發現抗爆能力得到了顯著的提高。對于復合材料中的螺栓連接結構,金晶等通過有限元研究,提出了爆炸載荷下螺栓連接結構的簡化破壞模型的建模方法;Shen等通過對螺栓固定的UHMWPE進行沖擊試驗研究,發現其沖擊響應包括膨脹階段和螺栓孔變形階段;Liu等基于試驗和仿真對彈體侵徹下復合板螺栓連接區域變形模式進行分析,并得到了螺栓連接區域的承載力容許值的計算方法。綜上所述,目前,國內外對復合夾芯板以及復合材料螺栓連接結構的研究大多只是做單一分析,并未對螺栓結構對復合板架的影響展開深入研究。

本文針對螺栓連接復合夾芯板架開展抗核爆沖擊波試驗,分析了在核爆沖擊波載荷下螺栓連接復合板架的損傷模式。開展數值分析研究,對沖擊波作用過程中板架的動響應過程進行分析,并建立了一般復合夾芯板架模型,研究了其在沖擊波載荷下的變形損傷模式與吸能特性,并與螺栓連接復合夾芯板架進行了對比,得到了螺栓連接結構對艦船復合材料夾芯板架沖擊動響應的影響。

2 試驗及數值分析方法

2.1 試驗方案

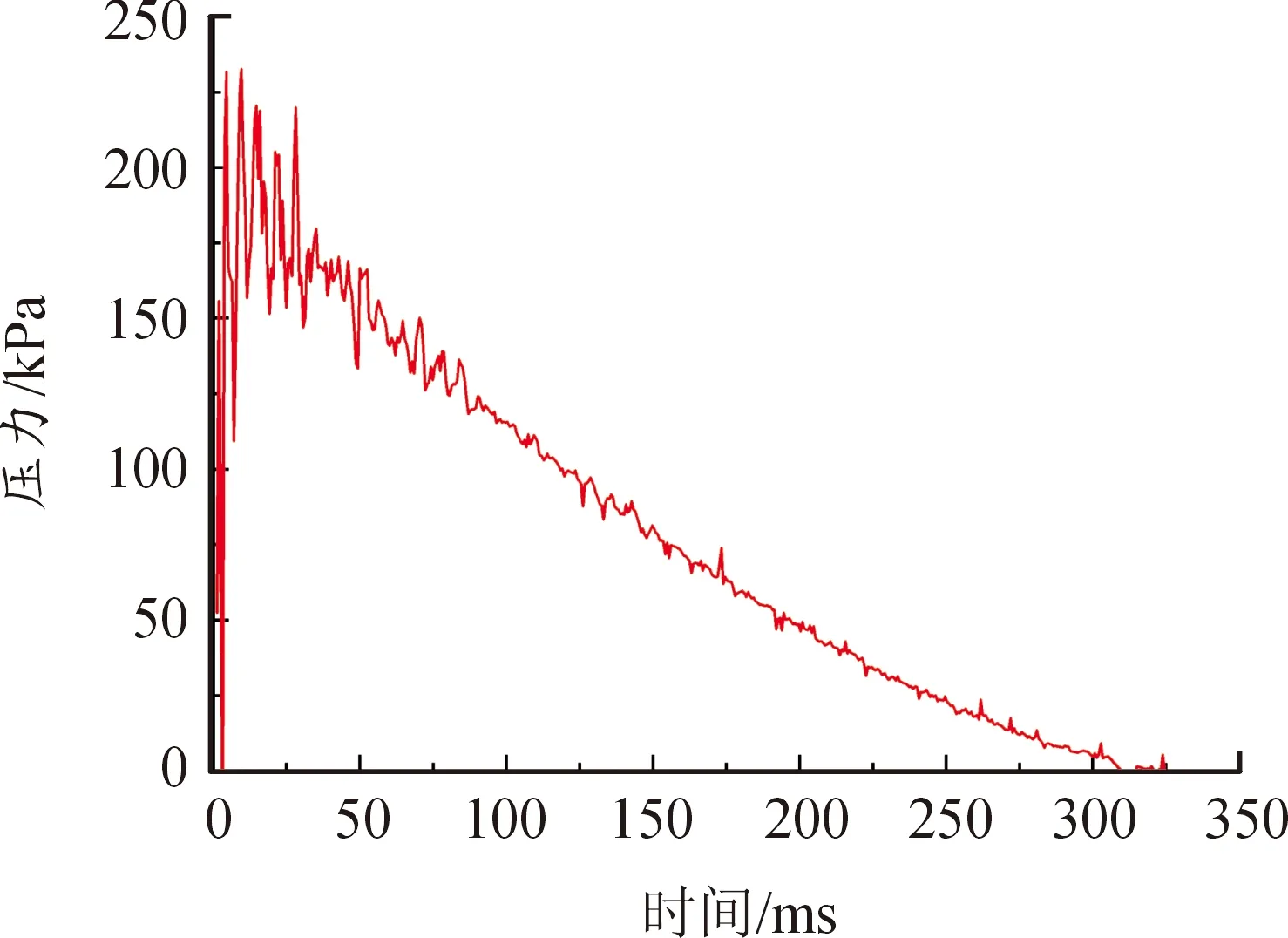

密閉空間內爆炸會產生爆炸沖擊波和準靜態氣壓,其中準靜態氣壓峰值相對較小,可以實現較長的正壓加載,其持續時間及衰減規律受密閉空間泄壓面積控制。通過合理的密閉空間結構設計與初始沖擊波控制,可實現核爆沖擊載荷模擬。本文利用體積為25.886 m的密閉爆坑內化學爆炸產生的準靜態氣壓模擬核爆炸沖擊波,開展復合材料夾芯板架抗核爆試驗。在復合材料夾芯板架四邊中點布置動態壓力傳感器,獲取試驗產生的壓力載荷曲線、復合板架測點處位移等參數。

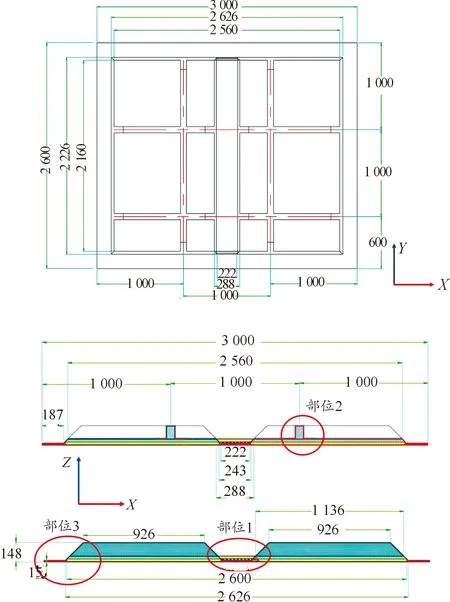

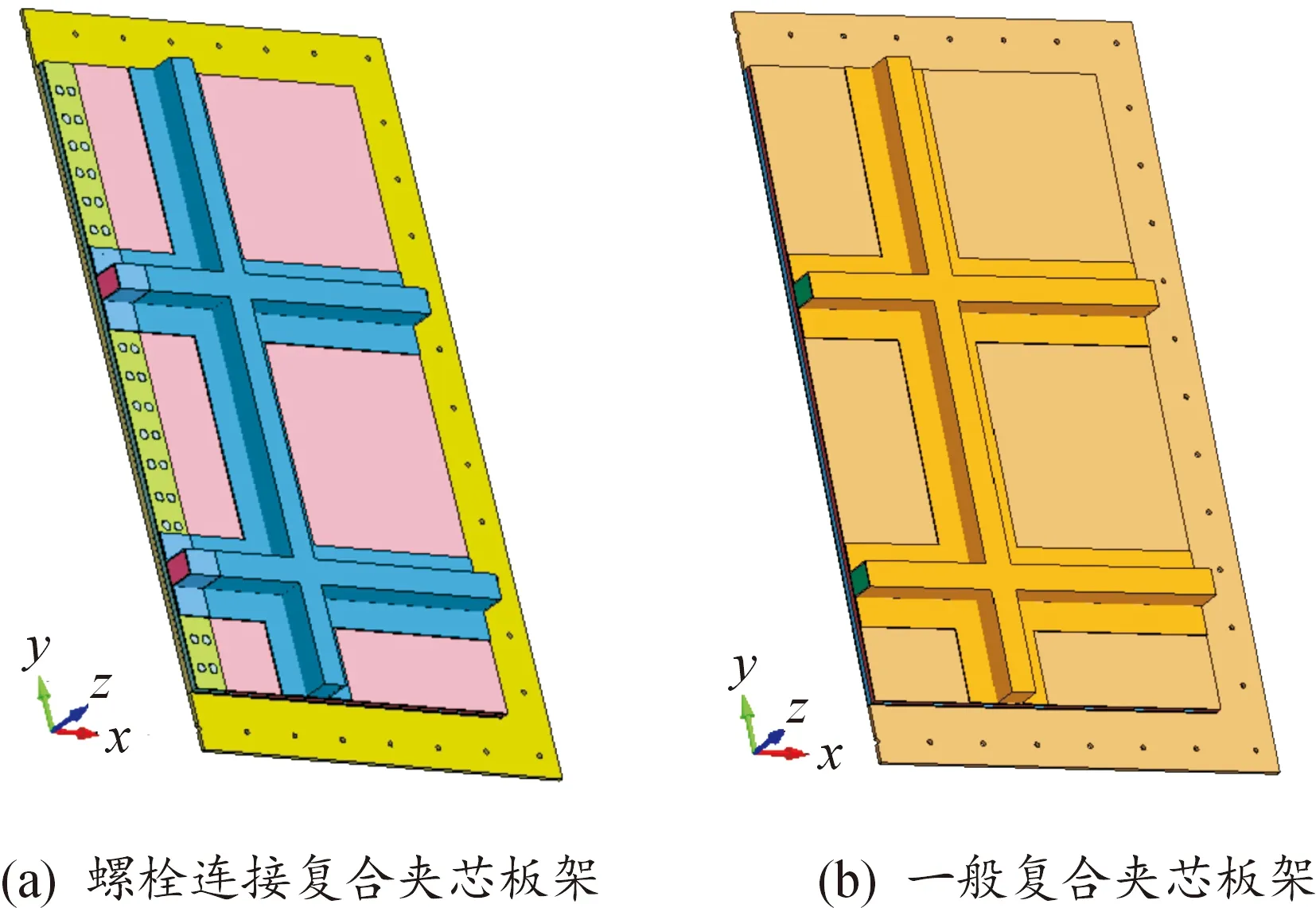

某艦船上層復合夾芯板架由兩塊尺寸為1 500 mm×1 300 mm的螺栓連接而成,模型長為3 000 mm,寬為2 600 mm,背面采用“井”字形加筋結構,為兩塊夾芯板架通過中間開連接槽,將T型連接件與復合補強結構(PVC泡沫上下表面粘貼高強玻纖蒙皮)粘接為整體結構,最后將防護型連接結構采用螺栓與夾芯板架進行連接,具體尺寸如圖1所示。

圖1 螺栓連接復合夾芯板架示意圖Fig.1 Bolt connection composite sandwich plate frame schematic

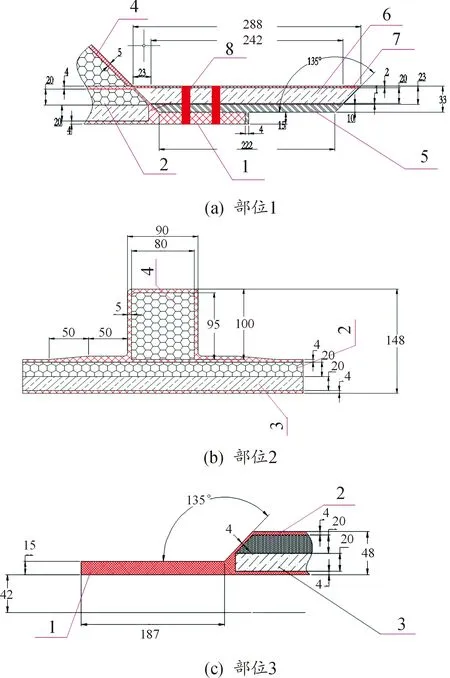

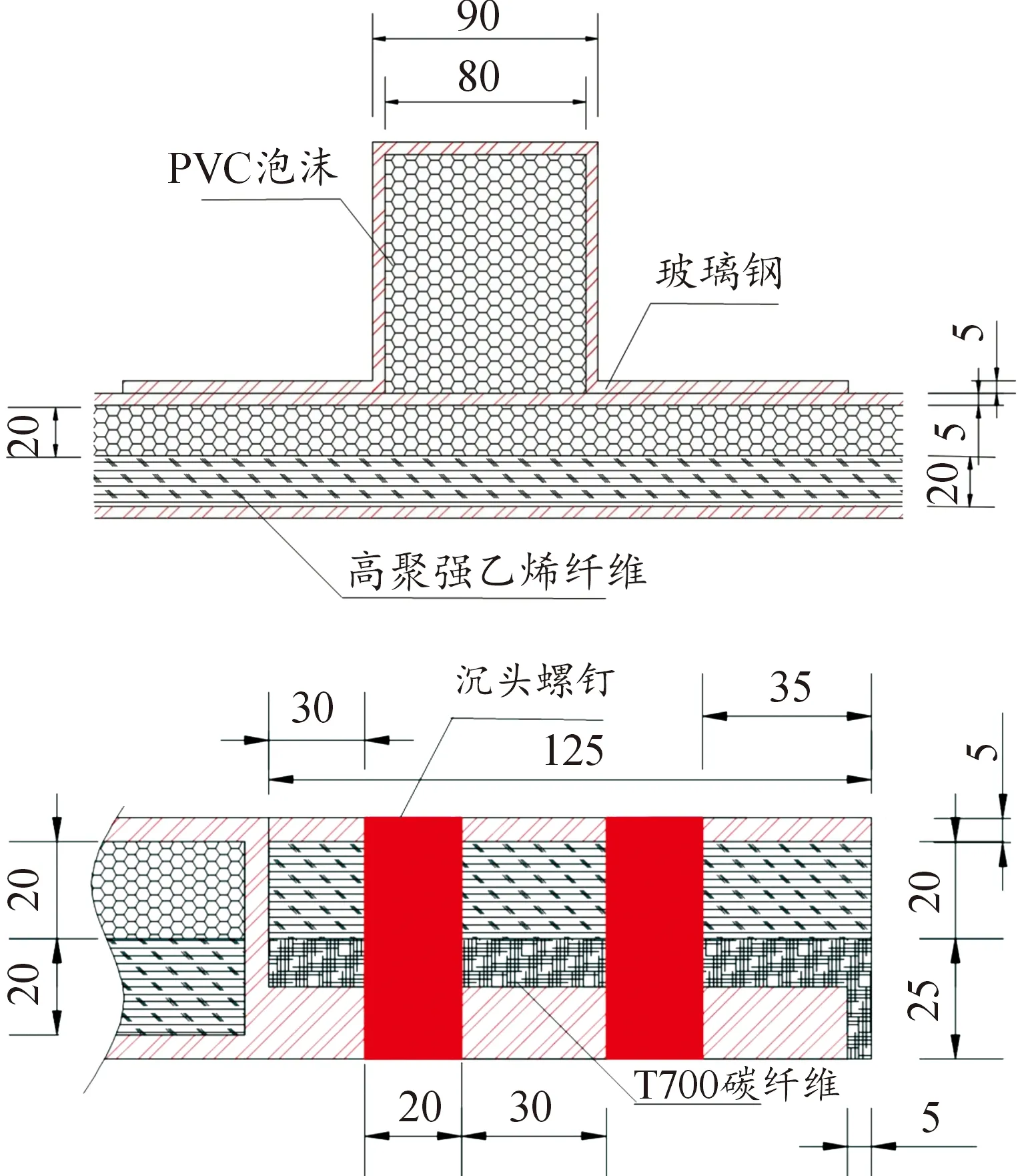

螺栓連接復合夾芯板架板材的結構形式為4 mm高強玻纖蒙皮+防護型夾芯結構+5 mm高強玻纖蒙皮,加強筋結構形式是80 mm寬,95 mm高的PVC泡沫,外側包覆5 mm高強玻纖蒙皮,其中防護型夾芯結構是由1.0 mm高強玻纖蒙皮+20 mmPE+20 mm PVC泡沫,通過膠黏劑粘接和Z向穿紗組成;結構連接部分的結構形式為15 mm高強玻纖+10 mm碳纖維+1 mm高強玻纖蒙皮+20 mm PVC泡沫+2 mm高強玻纖蒙皮。結構連接部分截面,結構加強筋截面,復合板架1板材截面如圖2所示。

圖2 板架結構示意圖Fig.2 Composite sandwich plate structure schematic

圖2中:1為15 mm厚高強玻纖板;2為20 mm厚PVC-HM100聚氨酯泡沫;3為20 mm厚高強度聚乙烯;4為95 mm厚PVC-HM100聚氨酯泡沫;5為10 mm厚碳纖維;6為20 mm厚高強聚乙烯;7為2 mm厚高強玻纖蒙皮;8為45鋼沉頭螺釘。

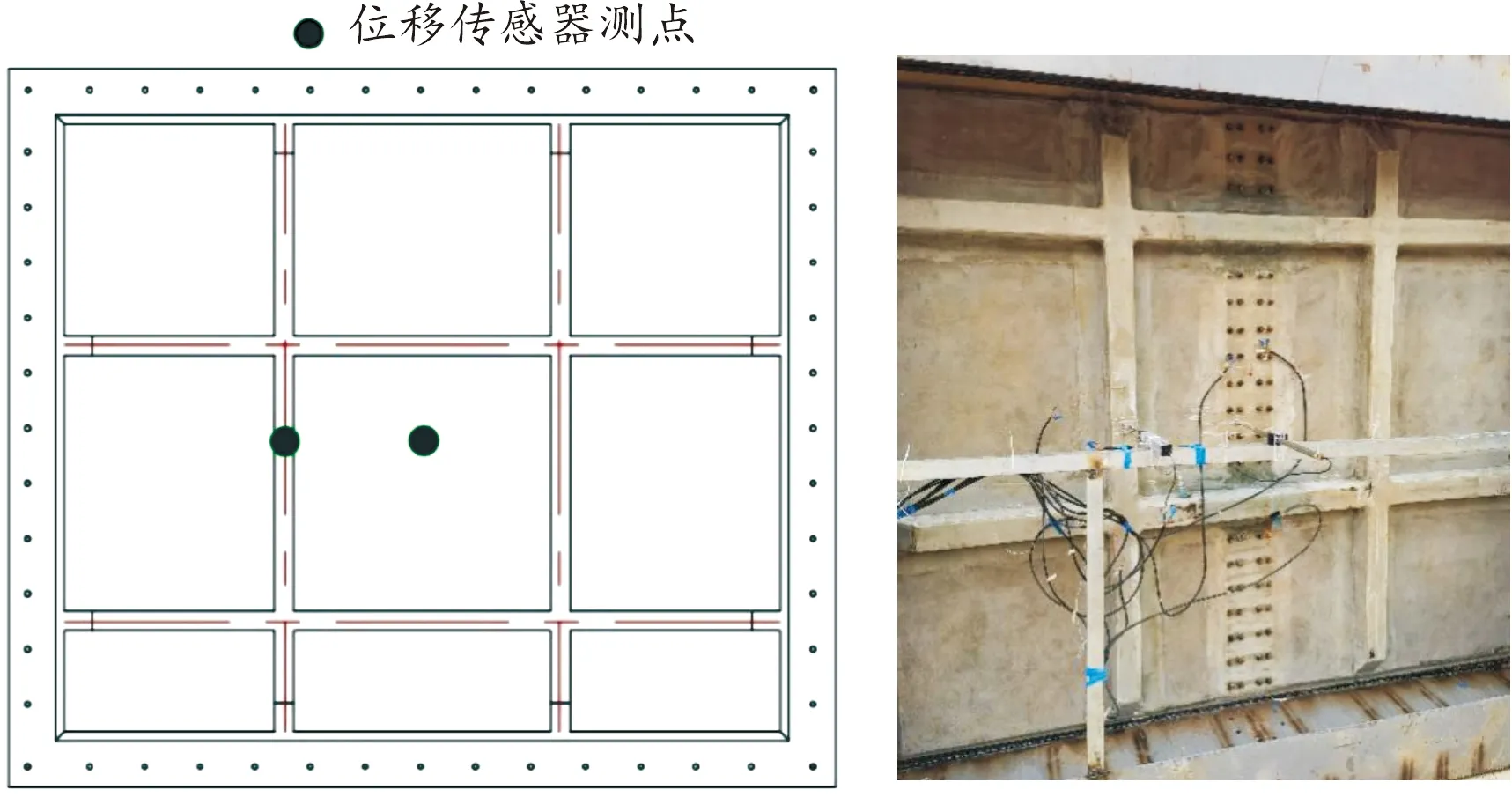

在2處位置(結構中心點和寬邊中點)布置位移傳感器,以測量結構的動撓度,如圖3所示。

圖3 測點示意(左)與布置圖(右)Fig.3 Measuring point arrangement

2.2 數值分析模型

建模方式

為了分析在核爆沖擊波載荷作用下復合夾芯板架的動響應特性,采用數值計算的方法,對螺栓連接與一般復合夾芯板架進行研究。采用1/2模型建模,螺栓連接復合夾芯板架(簡稱“板架1”)與一般復合夾芯板架(簡稱“板架2”)長寬尺寸均為1 500 mm×2 600 mm,由于板架尺寸較大,忽略邊界效應對板面動響應模式的影響。復合板均采用Lagrange實體單元,單元尺寸為5 mm×5 mm。

板架2從上到下分別是:5 mm厚高強玻纖蒙皮+20 mm厚高強聚乙烯+20 mm厚PVC泡沫+5 mm厚高強玻纖蒙皮,加強筋與板架1相同,為盡量減少網格數量,將板架1、2中帶有一定坡度的加強筋與板材連接處的高強玻纖蒙皮簡化,復合板架2連接結構中碳纖維與高強度聚乙烯之間的1 mm高強玻纖蒙皮整合到連接結構表面蒙皮中,兩板架的高強玻纖蒙皮、PVC泡沫、碳纖維、高強聚乙烯沿厚度方向均為5 mm一層,復合板對稱面設置對稱條件,在距離板材邊緣200 mm內設置固定邊界,簡化后數值模型部分結構如圖4所示。 板架1中線兩邊各布置兩排,每排各21個沉頭螺栓,其中方向螺栓間隔為100 mm,方向螺栓布置見圖5,沉頭螺栓螺桿直徑為14 mm,長度為40 mm,上下表面與板面保持平齊,為了確保螺栓與復合材料補強結構中各材料之間應力合理傳遞,螺釘與復合材料補強結構各部分節點一一對應,為保證網格的連續性,螺釘在厚度上為5 mm網格,螺栓與螺孔之間設置自動面面接觸根據爆炸過程中,復合板架各部分材料之間的受力關系,定義各部分之間的接觸關系如下:復合板架中各部分材料之間設置具有“固連-失效”(Tie-Break)作用的面面自動接觸以模擬膠接作用,當層與層之間的拉應力或剪應力超過設定的應力值(膠接失效應力),層間接觸將會失效,層與層脫離,形成脫膠失效。本模型中基于實際膠接測試將拉應力失效設置為20.5 MPa,剪應力失效設置為20.5 MPa。為保證數值仿真的真實性,在復合板架的迎爆面施加試驗測得爆炸載荷曲線的平均值。

圖4 數值模型板架結構示意圖Fig.4 Numerical mode of composite sandwich plate

圖5 數值模型螺栓布置部分截面示意圖Fig.5 Sectional views of numerical model

材料本構模型及參數

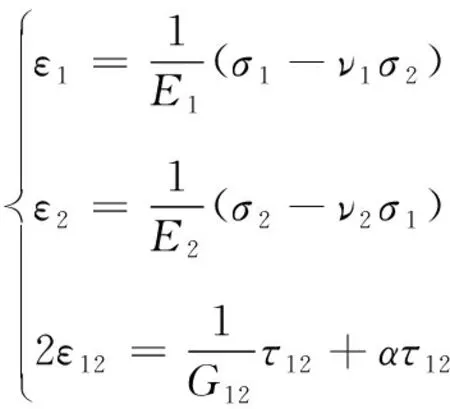

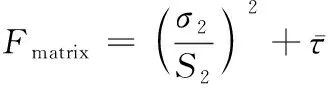

板架1、2中包括沉頭螺釘、纖維復合材料和泡沫材料,材料模型的選擇至關重要。對于高強聚乙烯、高強玻纖與碳纖維材料均為纖維增強復合材料,可選用* MAT_COMPOSITE_DAMAGE材料模型,該材料模型能夠較好地模擬復合材料層合板的力學特性,該材料模型的應力應變關系為:

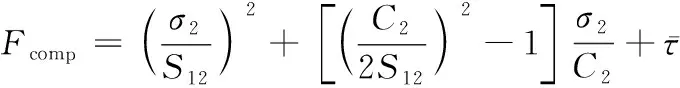

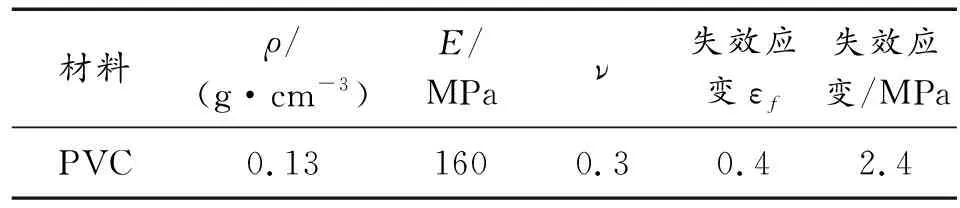

該材料模型采用的Chang-Chang失效準則的3種失效準則分別是:

1) 基體開裂失效準則

當>1時,產生基體開裂失效,材料常數、、、都設為0。

2) 壓縮失效準則

當>1時,發生材料壓縮失效,材料常數、、都設為0。

3) 纖維斷裂失效準則

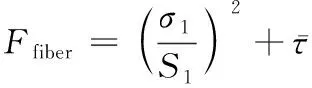

當>1時,則發生纖維斷裂失效,材料常數、、、、都設為0。表1為各材料參數。

表1 高強玻纖、高強聚乙烯參數Table 1 High strength glass fiber,high strength PE parameters

注:、為面內模量,為法向模量,GPa;為法向剪切模量,、為面內剪切模量,GPa;為面內泊松比,、為法向泊松比。為剪切強度;為面內拉伸強度;為法向拉伸強度;為法向壓縮強度,GPa;為一般拉伸強度;、為法向剪切強度,GPa。

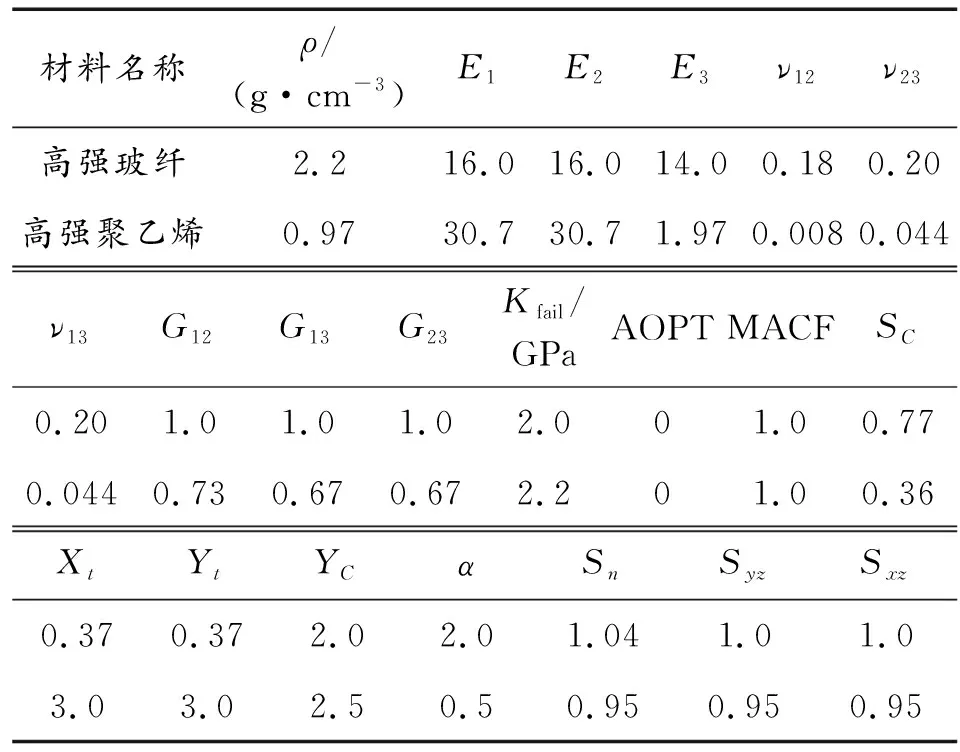

由于碳纖維板處于補強部位,在試驗中并未產生較大變形,纖維分層失效的影響較小,故可選用* MAT_ELASTIC材料模型,其中碳纖維密度=1.6 g/cm,彈性模量=160 MPa,泊松比=0.3;PVC泡沫選用* MAT_CRASHALBE _FOAM 材料模型,該模型能夠有效地模擬泡沫材料的力學特性,并所需材料參數較少,具體參數如表2所示;沉頭螺釘在該試驗中并未產生變形,故可設置為剛體。

表2 PVC泡沫參數Table 2 PVC parameters

圖6 壓力載荷隨時間變化曲線Fig.6 Loading curve changed with time

2.3 有效性驗證

如圖7為試驗與數值計算所得到板架1前后板面及側面的變形與損傷模式。由圖7可知,兩者變形及損傷基本一致,板架1在核試驗和仿真中均保持了結構整體的完整性,試驗中螺栓連接處,橫向后澆加強筋在彎曲載荷作用下出現明顯脫粘現象,橫向后澆加強筋已完全脫離,仿真結果中該后澆部分蒙皮與板面已完全脫離,僅僅靠PVC泡沫與板面粘接,這是由于實際中PVC泡沫與玻纖板面的粘合可靠性并不理想,仿真并未考慮粘接有效性;試驗背爆面變形較為嚴重,加強筋與板面蒙皮出現膠層脫粘,上方橫向加強筋脫粘更為嚴重,且由于背板加強筋節點為應力集中處,在此部位由于受到拉伸應力,該處高強玻纖出現纖維斷裂失效,并沿著加強筋側面由節點豎向延伸,仿真同樣出現該破壞模式且擬合較好;從側面觀察其變形情況,在核爆載荷作用下,拼接部位未出現明顯壓縮變形,其余部位出現較明顯壓縮變形,這是由于拼接部位基體材料為碳纖維、高強聚乙烯與高強玻纖,而非拼接部位基體材料為高強聚乙烯與PVC泡沫,PVC泡沫的法向壓縮強度遠小于碳纖維與高強玻纖,故在受到一定壓力情況下,拼接部位較非拼接部位有更好的抗壓能力。此時位移傳感器1所測得最大位移為24.60 mm,而在32 ms時仿真測得位移達到最大值為 22.68 mm,與試驗測點最大值相比,相對偏差為7.80%。綜上所述,數值仿真中復合板架的變形失效模式與試驗基本相同,且測點處最大位移相對偏差較小,驗證了數值仿真方法和參數的可靠性。

圖7 變形損傷模態示意圖Fig.7 Deformation failure modal comparion

3 典型核爆載荷下復合板架的動響應研究

3.1 復合板變形及損傷分析

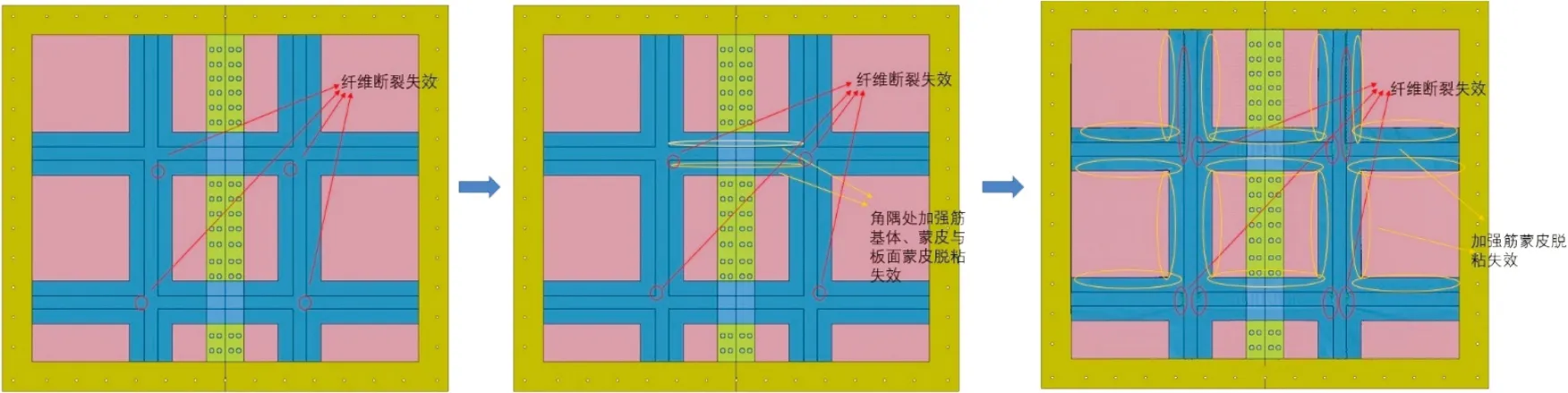

板架1的結構在核爆載荷作用下的變形過程如圖8所示。在核爆作用下,板面首先開始運動,板面在此階段首先各板格先進入變形機構,拼接補強部分、加強筋及其蒙皮部分由于其剛度較大未發生明顯變形, 且此階段是左右兩塊拼接板各自獨立的變形,最大變形在靠近邊界的板格;在=0.8~6.5 ms左右,應力發生重分布,迎爆面所受荷載慢慢傳遞給加強筋及其蒙皮部分,使其逐漸進入變形機構,各板格塑性鉸發生移動,變形模式由各板格變形逐漸變為豎向加強筋兩側的區域大變形,連接結構最后進入變形機構,且為板架變形量最小部位。在此階段內,=1.6 ms時,由于板架上方加強筋交點距離邊界處較遠,其蒙皮首先達到屈服應力,并在拉伸應力作用下在交點下側邊緣處發生纖維斷裂;=2.2 ms時,下方加強筋交點上側邊緣處蒙皮也發生纖維斷裂,并隨著位移的增大,兩處交點纖維斷裂損傷向兩側伸展,各加強筋蒙皮與板面粘合的角隅處出現脫膠失效,并逐漸向蒙皮外側開展。此后復合板進入振動狀態,且隨著復合板位移越來越大,加強筋蒙皮纖維斷裂失效愈發向上延伸,加強筋蒙皮脫膠失效面積愈發擴大,具體變化如圖9所示;迎爆面板面僅出現纖維拉伸變形,并未出現纖維斷裂現象。

圖8 板架1變形過程云圖Fig.8 The deformation process of composite sandwich plate1

圖9 板架1背爆面失效過程示意圖Fig.9 Composite sandwich plate 1 back explosion surface failure process

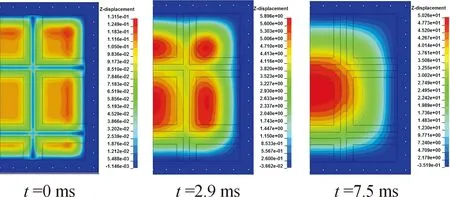

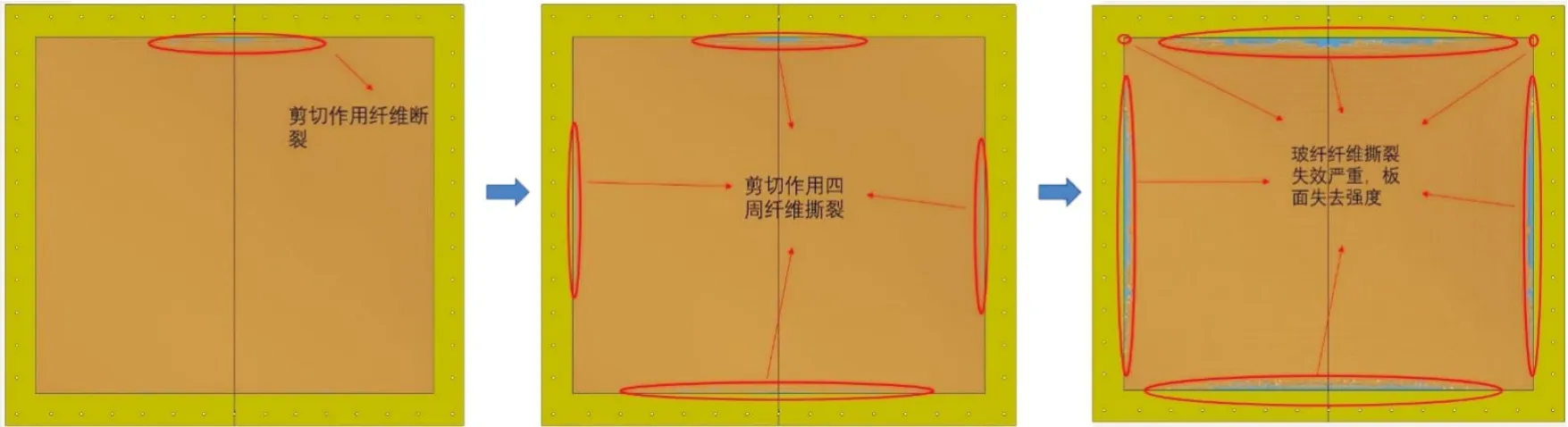

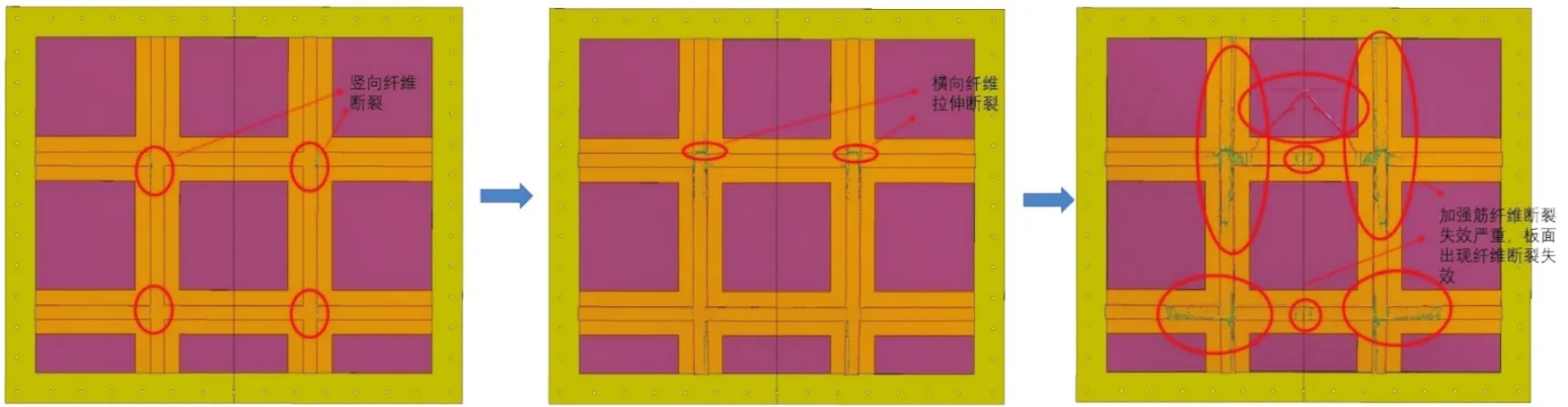

板架2的變形模式(見圖10)與板架1略有不同,=0~2.9 ms時,主要是板架中各板格的彈性變形,在此階段板架材料并未發生明顯損傷;=2.9~7.5 ms時,各板格塑性鉸發生移動,變形模式從各板格獨立變形到整體板架的大變形發展,在該過程中加強筋十字交點處玻纖蒙皮出現纖維拉伸斷裂,并沿縱向延伸;在7.5 ms后,復合板2整體板架位移不斷增大,并在=40 ms時達到最大為96.7 mm,40 ms后復合板2慢慢回彈,變形量緩緩減小。在這期間復合板豎向加強筋蒙皮出現纖維斷裂失效,并沿著橫向發展;加強筋交點周圍以及橫向加強筋板架中線處纖維斷裂失效嚴重,兩加強筋之間區域板面蒙皮出現由加強筋交點向板材中線的纖維斷裂失效(見圖12),從圖10的變形情況分析,這是中線處為板架變形最大區域,該處的拉伸應力過大。迎爆面損傷更為明顯,如圖11所示,由于核爆荷載的剪切作用首先上下邊界出現纖維斷裂,隨著變形增大,板面四邊均出現纖維撕裂現象,并向周圍延伸,最終板面玻纖纖維撕裂失效嚴重。

圖10 板架2變形過程云圖Fig.10 The deformation process of composite sandwich plate 2

圖11 板架2迎爆面失效過程示意圖Fig.11 Composite sandwich plate 2 front explosion surface failure process

圖12 板架2背爆面失效過程示意圖Fig.12 Composite sandwich plate 2 back explosion surface failure process

從上文變形與損傷模式分析可以看出,板架1和2的變形模式差異較大,板架1為各板格變形到豎向加強筋兩側的區域大變形,而板架2的變形模式為各板格變形到板架整體變形,且從變形量來看,板架1最大位移值在螺栓連接結構兩側,為27.5 mm,而板架2最大位移出現在加筋板中心處,為107.3 mm,說明板架中是否存在螺栓連接結構對于板架的變形模式影響很大;從損傷模式分析,板架1迎爆面并未出現纖維斷裂,背爆面僅在加強筋節點處出現纖維斷裂,而板架2迎爆面纖維斷裂嚴重,蒙皮承載力完全失效,背爆面加強筋纖維大范圍斷裂,且板面纖維斷裂,露出夾芯基體初步推斷造成板架1、2變形損傷差異的原因是螺栓連接結構的相對剛度大于板面。為探究螺栓連接結構與板架板面之間剛度的大小關系,對其二者抗彎剛度進行理論計算,由經典抗彎剛度計算理論得知:對于螺栓連接結構,其抗彎剛度為=4.29×10N·m,而對于板面結構其抗彎剛度為=2.67×10N·m,螺栓連接結構處板面的抗彎剛度是一般板面抗彎剛度的1.6倍,故該推測合理。

因此可將螺栓連接結構視為在板面中間的一加筋結構。由于在板面橫向中心區域螺栓連接結構與豎向加強筋形成了一“三筋”結構,對板架橫向剛度分布進行分析,此“三筋”區域的相對剛度遠遠大于板面,故使板架1分為“三筋”結構兩側的板格變形,且板架1三筋”結構兩側的板格跨度比板架2小得多,使板架1的最大變形值也比其小。綜上所述,螺栓連接結構能在板架受到沖擊時發揮抑制拉伸作用,能夠有效減小板架變形量,減輕復合夾芯板損傷,有利于復合夾芯板架抗核爆沖擊波載荷能力的提高。

3.2 吸能特性分析

在模擬核爆載荷下復合板結構各部分能量吸收時程曲線如圖13。在板架1受到核爆荷載后,其立刻發生變形,并在=32 ms處(a點)變形達到最大值。在板架1總體結構中板材主體仍是吸能主要部分,占總吸能的75.2%,加強筋其次,拼接補強部位幾乎不吸能;在核爆載荷下,復合板架各部位吸收能量方式略有不同,首先核爆載荷作用在強度較高的高強玻纖蒙皮上,高強玻纖蒙皮通過纖維拉伸變形,邊界處纖維斷裂吸收了較多能量,沖擊波載荷進一步傳遞給防護型夾芯部分(高強度聚乙烯板、PVC泡沫)和加強筋,高強度聚乙烯板通過其彈性大變形大幅度衰減沖擊波能量,沖擊波能量因為PVC泡沫通過孔隙坍塌壓實變形吸能作用下進一步衰減,最后沖擊波載荷作用在板背面加強筋上,加強筋通過蒙皮纖維拉伸變形、斷裂,PVC泡沫壓縮吸收能量。從其中可看出,0~32 ms(a點)各材料吸能曲線斜率不盡相同,這是由于各部分所受沖擊波能量不同導致的,板材蒙皮和板內高強度聚乙烯板直接承受核爆沖擊波載荷,吸能斜率上升較大,沖擊波能量經過各部分層層衰減,故每部分能量上升速率不同。在=32 ms(a點)后復合板位移開始減小,板架總體變形能不斷減少,但在32~64 ms(b點)內高強度聚乙烯板、PVC泡沫變形能仍有上升,這是在這段時間內,高強聚乙烯板在慣性力作用下仍發生變形,并推動PVC泡沫小幅度變形,使其變形能小幅上升。在變形過程中,高強度聚乙烯、碳纖維及高強玻纖蒙皮變形能均為先上升后下降,這是由于其均處于彈性變形狀態,其中在應力集中部位高強玻纖蒙皮因出現纖維斷裂失效導致其最后能量并不為零,PVC泡沫變形能在達到最高后并未下降,這是因為PVC泡沫存在應力平臺期,達到該應力時其仍能繼續吸能。

圖13 板架1各部位吸能變化曲線Fig.13 Each part energy absorption curve of Composite sandwich plate 1

其中螺栓連接結構處總共吸能420 J,占復合板架總吸能的16.22%,在此部位碳纖維吸能了大部分能量為353.36 J,占螺栓連接結構總吸能的84.1%,這是由于核爆沖擊波作用在復合板架迎爆面時,首先該部位受壓面積較小,受到沖擊波能量較低,其次核爆載荷首先作用在15 mm厚高強玻纖層上,沖擊波能量大幅度衰減,再作用在螺栓連接結構上,故其整體吸能較小,碳纖通過彈性壓縮變進一步削弱沖擊波能量,最后作用在補強部位高強度聚乙烯板上。

復合板架2吸能曲線如圖14,在受到核爆荷載后,復合板架2受到核爆荷載后板面迅速變形,板面蒙皮將沖擊波能量傳遞給高強聚乙烯板發生彈性形變并吸收大量能量,其變形帶動PVC泡沫發生壓縮空隙坍塌吸能,最后沖擊波傳遞給加強筋使其發生變形。

圖14 板架2各部位吸能變化曲線Fig.14 Each part energy absorption curve of Composite sandwich plate 2

由圖14可知,復合板架2在=40 ms(b點)左右吸能達到最大值與前文位移最大值相吻合,40 ms后其出現回彈變形能下降。與復合板架1不同的是,迎爆面高強玻纖在=6.5 ms(a點)左右吸能速率大大減小,這是因為其在a點左右沖擊波的剪切作用導致迎爆面邊界附近纖維撕裂。在復合板架2中,板材部分仍是主要吸能部位,占總吸能的85.9%,其中高強聚乙烯板的吸能占板材部分總吸能的60.6%。

4 結論

1) 通過對螺栓連接復合夾芯板架進行數值計算發現,數值仿真中復合板架的變形失效模式與試驗基本相同,且測點處最大位移相對偏差為7.80%,偏差在合理范圍,說明該數值計算方法具有一定的可靠性和正確性。

2) 一般復合夾芯板架的變形模式為從各板格獨立變形到整體板架的大變形,而螺栓連接復合夾芯板架為各板格變形到螺栓連接結構兩側的區域大變形,二者均伴隨著加強筋節點處的纖維斷裂,其中一般復合夾芯板架還伴隨著迎爆面的四周邊界以及背爆面中線處各結構的纖維斷裂。

3) 在螺栓連接復合夾芯板架與一般復合夾芯板架2種復合板架中,板材均為主要吸能部位,主要依靠高強聚乙烯板變形吸能;在螺栓連接復合板架中,螺栓連接結構整體吸能占比較小。

4) 螺栓連接結構能夠有效減小板架變形量,減輕復合夾芯板損傷,有利于復合夾芯板架抗核爆沖擊波載荷能力的提高。