裝配式建筑PC結構施工技術研究

陳 斌

(佛山市順德區至晟工程建設監理有限公司,廣東 佛山 528300)

高能耗、高污染、粗放的建設項目管理已然不能適應現階段國家綠色可持續循環經濟發展的需要。在建筑工程建設中,通過引進先進的生產技術,工程模塊化生產,不僅能保證建設工程質量可靠的性能,還能有效減少能耗,降低成本,為使用者帶來更好的生活體驗。裝配式建筑的推廣,也為我國的民用建筑面積不足等相關問題提供了有效支持。同時在裝配式建筑中如何更好地提升技術和管理水平,針對裝配式建筑PC結構的高質量設計生產使用仍是需要重點關注和研究提升的[1]。

1 裝配式建筑的發展意義和應用優勢

裝配式建筑PC結構對建筑行業的發展革新和建造方式的改變有很大推動作用,在建筑綠色節能環保方面也具有很大優勢,更是大大提升了整個社會建筑業在均衡持續經濟發展過程中的重要突出貢獻[2]。其發展的主要意義在于:①提升建筑質量水平,滿足質量控制較高水平的要求;②工廠化生產作業,資源集中優化配置,提高行業生產效率;③提升整個建筑行業的管理水平,推動行業良性發展。

在建筑應用中的優勢體現在以下幾個方面:①提高建筑物質量,減少由于現場作業帶來的質量通病,如裂縫、滲漏水、不密實等問題;②項目工期可控,構件加工和現場施工同時作業,可縮短工期;③裝配式結構工廠加工可減少能源消耗、污染排放、垃圾排放、噪音、揚塵污染等;④降低建造成本,減少安全生產事故的發生,PC構件加工基本不受施工現場的影響。

正是因為裝配式建筑PC結構的巨大的經濟和社會效益,良好的建筑質量品質才在現階段及以后的建筑行業的發展中得到更深入的技術研究和社會推廣[3]。

2 裝配式建筑PC結構設計生產關鍵技術分析

2.1 工程概況

建造于佛山市的某大型商場建筑工程,地下2層、地上5層,總建筑面積為23290m2,結構類型為框架結構,采用裝配式PC結構形式,框架梁、柱、板等由本地以預制構件廠加工制作,并由結構設計單位確認,采用C35混凝土。此裝配式結構工程為本市的示范項目。

2.2 裝配式建筑PC結構設計階段關鍵技術分析

深化預制柱設計分析,介于建筑結構柱為單一單獨構件,無需要進行疊合設計,因此相對比較容易,在專項設計階段,一是符合結構受力性能要求,尤其是柱的配筋率、配箍率和軸壓比的控制值,滿足混凝土規范的相關條款要求;二是滿足現場施工過程要求,進行深化設計,對吊裝點的設置特別重視。

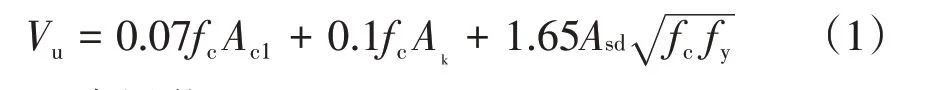

深化疊合梁設計分析,介于梁柱節點構造要求,必須針對節點處的剪力是否滿足設計規范要求,因此必須針對節點處的受剪承載力進行計算分析,設計值滿足式(1)的要求:

式中Ac1-疊合梁截面面積;

fc-混凝土軸心抗壓強度設計值;

fy-疊合面鋼筋抗拉強度設計值;

Ak-截面面積之和,去鍵槽根截面和后澆鍵槽根截面計算的小值;

Asd-縱向鋼筋截面面積,取疊合層內鋼筋截面。

疊合梁在深化分析時,因疊合梁端部受到較大的內力作用,因此對箍筋的配置要求也比較高,在施工作業過程中一般采取梁端部的封閉箍筋,箍筋在預制梁下方進行彎鉤操作等。

2.3 裝配式建筑PC結構生產階段關鍵技術分析

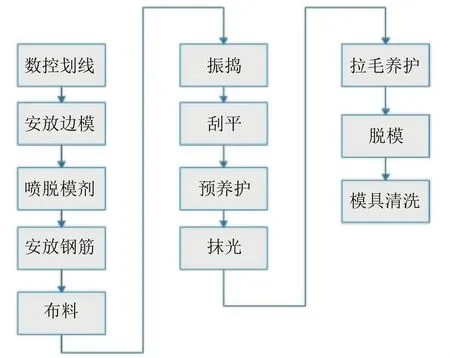

根據深化設計詳圖要求,工廠流水線生產的模式具有效率高、項目進度快等諸多優勢。工廠預制過程中施工作業人員便于安全教育,減少安全問題的發生,工人的生產生活環境都得到很大改善[4]。現代化的工廠生產預制流程如圖1所示。

圖1 預制PC構件現代化生產工藝流程圖

生產過程中模具的精準控制是重要一環,除了針對模具的精準尺寸控制之外,還需要針對模具在混凝土的澆筑和安裝過程中進行精確把控,否則會出現微裂縫、質量品質不高,影響后期裝配安裝和使用效果。生產過程中還需要對各個PC構件的連接點進行控制,因預制過程中會在各個構件內預設預埋件,預埋位置和成型情況要重點把控以下幾個方面:①為滿足以后施工安裝和建筑功能的需要,數量眾多的預埋件需要精確設置到位;②為滿足受力性能的要求,防止發生意外情況,影響預制件質量,需要牢固設置;③預埋件預設處,要與構件進行牢固設置,避免遇到較大荷載情況下發生脫開情況。

工廠生產完成的PC構件在出廠前要進行一系列質量檢測,合格后才能進入建筑施工現場,質量檢測過程中要重點控制外觀質量、尺寸偏差、鋼筋布置、保護層和相關焊點的焊接質量控制,最后要進行結構性能檢測,通過一系列的質量檢測,能有效獲得PC構件的質量情況,也為以后生產加工提供一定的指導作用[5]。

3 裝配式建筑PC結構施工過程關鍵技術分析控制

3.1 裝配式PC構配件在運輸和堆放控制分析

在PC構件加工完成后,構件由工廠運輸至施工工地的過程中要重點注意構件質量情況。

①根據構件的受力性質和構件尺寸選取合適的運輸車輛,并根據構件情況設置專門的存放支架;②因部分構件尺寸較大或者較為特殊,因此交通路線的選擇尤其重要,避免對既有道路、橋梁和周邊人居環境造成一定的不良影響;③構件在裝卸過程中重點關注吊裝過程受力情況,避免受力不均對車輛產生傾覆等危害;④運輸過程中,車輛行駛要平穩,要設置構件防沖擊緩沖層,避免因為車輛行駛不穩定造成構件破損等問題。

PC構件在堆放過程中首先要保障堆放場地的平整,滿足地基承載力的要求,防止在構件堆放過程中的意外損傷發生。存放場地還要做好排水設施等。構件在堆放時還要保障下層構件要墊實,為方便下一步的吊安裝過程,還要注意將預埋構件朝上布設,預制件在堆放過程中要保證安裝順序一致,不能影響施工順序的正常開展[6]。

堆場設置采用信息化、智能化的技術手段,信息手段的精細化管理,大大減輕人工作業的同時,使管理人員對構件管理更精細化,有利于成本控制和利潤最大化。

3.2 裝配式PC構配件吊、安裝過程技術分析

PC構件在吊、安裝時都離不開吊點位置、起吊方式和時間等因素,若起吊安裝不當,一方面影響使用性能,另一方面可能會引發安全事故。在吊裝過程中根據相關規范規定要求,必須要編制專項施工方案,根據構件的類型、重要性配合相對應的吊裝機械,采用合理的吊裝順序,保障施工的順利進行。

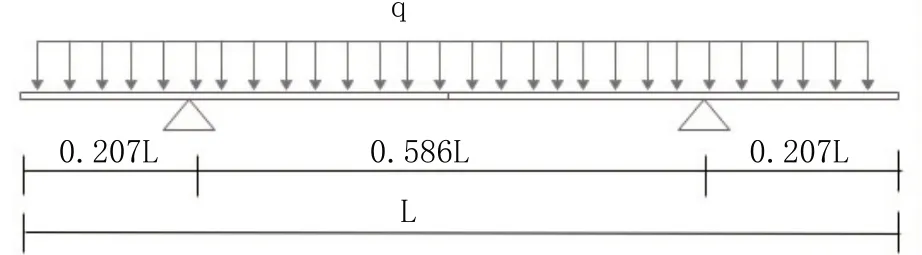

PC構件在吊運過程中一般按照受彎構件進行考慮,且構件僅承受自身重量的作用,為保障受力性能,一般在正負彎矩相等的位置,對于雙起點起吊的構件吊點布置如圖2所示。

圖2 雙起吊點起吊構件吊點布置圖

通過吊點計算分析,明確了起吊過程中的控制重點,針對設置的不同吊點選擇不同的起吊設備和吊具,起吊過程可分平吊、直吊和調轉等方式,區別主要在于中心點位置設置的不同,為最大程度保障構件的受力性能[7]。

吊裝過程中不僅僅是針對構件整體計算其吊點情況,另一方面也要針對構件的應力情況進行細部分析,根據混凝土結構設計規范條文要求,主要控制構件的混凝土邊緣截面的拉壓應力范圍,并保證構件裂縫開展滿足規范和設計要求。

PC構件混凝土壓應力控制應該滿足式(2)要求:

式中σc-吊裝過程最不利狀態下混凝土邊緣法向壓應力值;

fck-混凝土抗壓強度標準值。

PC構件混凝土拉應力控制應該滿足式(3)要求:

式中σt-吊裝過程最不利狀態下混凝土邊緣法向拉應力值;

ftk-混凝土抗拉強度標準值。

PC構件一般正常使用狀態都會出現開裂等情況,針對允許出現開裂的構件時,可以采取對開裂截面鋼筋應力控制的要求應滿足式(4)要求:

式中σs-吊裝過程最不利狀態下開裂截面處的鋼筋拉應力值;

fyk-鋼筋抗拉強度標準值。

通過對構件在吊安裝關鍵環節內力應力和開裂等最不利狀態的技術分析,充分保障構件的受力性能,為保障安裝過程中的安全質量可控提供了技術依據和支持。

針對構件施工現場安裝工藝,充分了解設計意圖、分析施工圖紙,并及時溝通設計方,做好構件不同種類和數量的統一分析標識,并做到安裝過程中的構件能夠及時準確地供應,保障施工的順利開展[8]。

①做好前期施工安裝的準備工作,做好人員、設備、場地的有序規劃;②針對安裝過程中的操作和安全等問題,對作業人員開展專項培訓交底工作;③進行施工組織的專項設計工作,重點保障其施工質量、安全文明施工、信息化作業等。

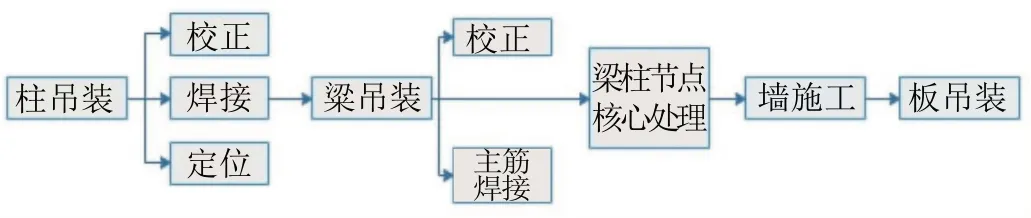

在完成上述準備工作后,便可以進行構件的定位、放樣和吊裝等工作,裝配式PC構件的一般安裝流程如圖3所示。

圖3 裝配式PC構件安裝流程圖

裝配式PC構件在整個施工過程中尤其是構件的堆放、運輸吊裝、安裝控制等全過程的技術分析,并對細節關鍵問題進行分析說明,從技術和管理組織上完成了裝配式PC構件的施工專項方案,為裝配式PC結構施工質量的控制提供了充分的技術管理基礎[9]。

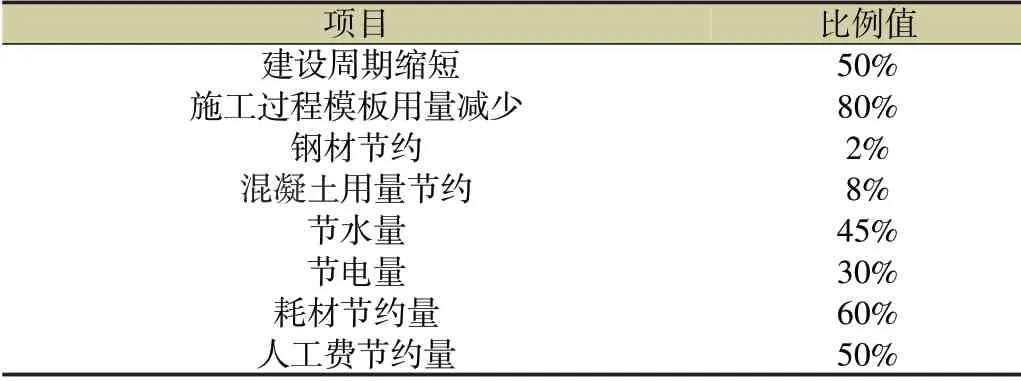

裝配式PC結構施工的同時在經濟社會效益方面有巨大的優勢,其節約資源、提高效率、減少污染方面優勢如表1所示。

表1 裝配式PC結構社會經濟效益節約估算表

介于裝配式PC結構的巨大經濟社會效益優勢,在以后的工程建設中裝配式PC結構必然會得到大力推廣并廣泛應用。

4 結語

本文以佛山市一大型商場裝配式PC結構建設項目為例,針對裝配式PC構件在深化設計、制造加工、運輸吊裝以及現場安裝全過程關鍵問題的分析研究,詳細闡明構件在設計加工和安裝全過程中關鍵點的技術和管理分析,PC構件尤其在吊安裝施工階段需著重研究。

裝配式PC結構在施工中需根據現場實際情況制定有針對性的專項方案,切實保障施工過程安全質量可控。

裝配式PC結構具有顯著的社會和經濟效益,對未來新型建筑產業的發展有很大的推動作用,是未來建筑業發展的主要方向之一。