腐植酸鉀渣替代造粒粘結劑適宜比例的試驗探究

張金鎖 劉忠義 朱 波 劉 忠 吳凡凡 惠帥帥 黃公青

(內蒙古博大實地化學有限公司,內蒙古 鄂爾多斯 017300)

腐植酸鉀渣是用氫氧化鉀精提褐煤中黃腐酸鉀生產工藝中產生的中間產物,盡管它是中間產物,但它本身含有少量黃腐酸鉀、大量腐植酸成分,具有與腐植酸相近的土壤改良功能,可作為復混肥中營養增效劑使用。目前,在我國復混肥生產工藝中,除按配方添加一定比例的營養成分外,還需添加一定比例的粘結劑,通過提高肥料顆粒的強度、顆粒性以提高復混肥造粒效果,滿足執行標準要求。所添加的粘結劑,基本為黏土物質,對肥料的肥效提升和對土壤的貢獻基本為零,并且會加劇黏質土壤的板結問題,降低土壤的通透性。

在此基礎上,本試驗想探索是否可以用腐植酸鉀渣替代粘結劑或替代部分粘結劑,以達到復混肥產品降本增效的目的。通過造粒試驗,找出復混肥配方中用不同比例的腐植酸鉀渣替代粘結劑后對肥料強度和成球率的影響規律,根據規律,分析腐植酸鉀渣替代粘結劑的最優比例,為增效復混肥的研發和生產提供數據參考。

1.材料與方法

1.1 試驗設備

肥料包衣機(BY300A)、自動顆粒強度測定儀、干燥箱、真空干燥箱、篩子(1.00 mm、4.75 mm)、電熱吹風機、測溫儀及其他輔助設備。

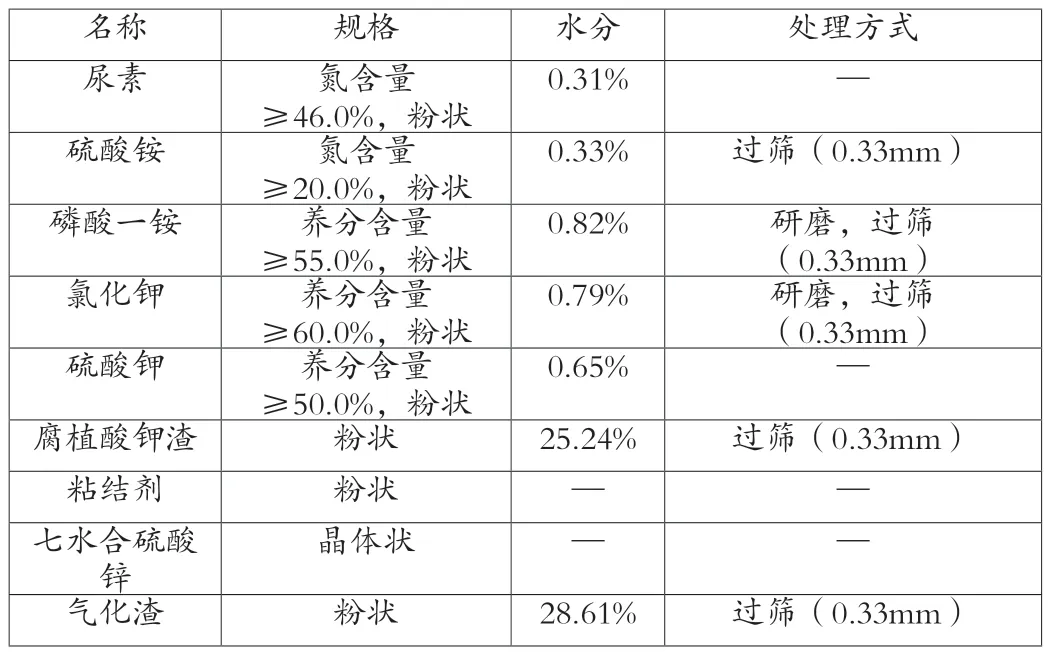

1.2 原料及預處理

原料為復合肥常用物料,氮磷鉀營養元素原料如尿素、硫酸銨、磷酸一銨、氯化鉀、硫酸鉀,應符合養分含量要求,為造粒便捷,原料全部為粉末狀,對有結塊、結晶等不符合造粒要求的原料進行研磨、過篩預等方式做預處理。腐殖酸鉀渣作為本次實驗主要原料,應完全符合質量要求。粘結劑不可受潮、浸水。氣化渣為尿素生產工藝中水煤漿氣化殘留物,屬于工業固廢,因水分多,在使用前需要晾曬至水分符合要求,氣化渣顆粒大小不一,還需過篩處理。以滿足造粒要求,原料及預處理方式見表1。

表1 原料及預處理

1.3 試驗方法

1.3.1 試驗步驟

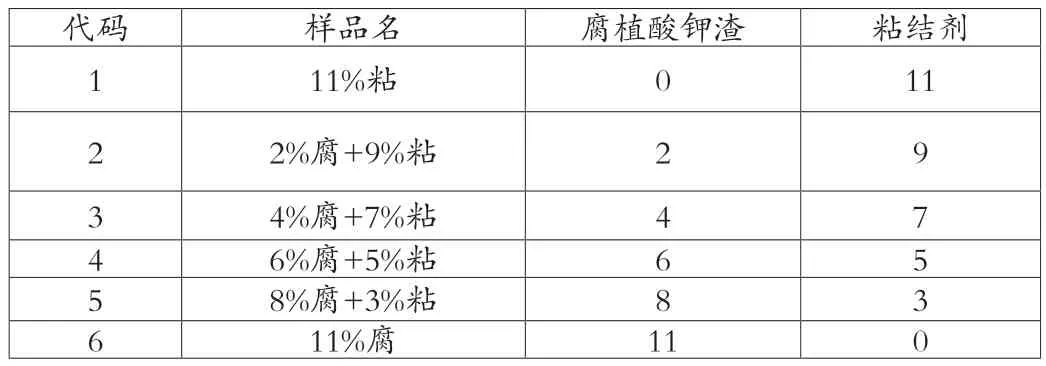

所有原料經預處理后粒徑均在0.33mm以內,按復混肥配方(表2)將原料混勻,腐植酸鉀渣代替粘結劑的比例設置為0%、2%、4%、6%、8%、11%。

表2 腐植酸玉米肥造粒試驗配方

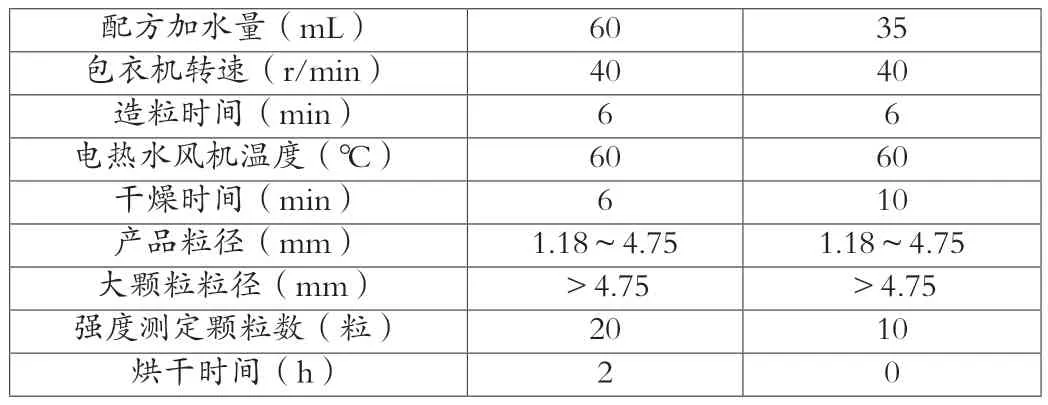

為研究不同水分含量對造粒效果的影響,本試驗進行兩次試驗,第一批試驗中干燥時間設定為6min,后繼續烘干2h,第二批試驗中設定干燥時間為10min,且不進行后續烘干處理。溫度降至室溫后進行篩分,將粒徑控制在1.18~4.75mm,后轉移至自封袋內保存備用。2次試驗處理方式見表3。

表3 2次試驗處理表

配方加水量(mL) 60 35包衣機轉速(r/min) 40 40造粒時間(min) 6 6電熱水風機溫度(℃) 60 60干燥時間(min) 6 10產品粒徑(mm) 1.18~4.75 1.18~4.75大顆粒粒徑(mm) >4.75 >4.75強度測定顆粒數(粒) 20 10烘干時間(h) 2 0

由于小型包衣機造粒與車間滾筒造粒有很大的差異,小型包衣機每次生產添加物料少、轉速高、按批次生產、烘干溫度相對較低,車間生產為工業化、規模化,具有連續性,添加物料多、轉速相對較慢、烘干溫度高、影響因素多。因此在不同腐植酸鉀渣替代比例交互試驗的同時,與車間生產的復混肥也做相應的對比。

1.3.2 檢測指標及方法

成球率:成球率=成球后的樣品質量/樣品總質量×100%

水分含量:GB/T 8576-2010復混肥料中游離水含量的測定,真空烘箱法。將樣品研磨后,稱取2g(精確到0.0001g)至恒重稱量瓶內,在50℃、0.07Pa大氣壓條件的真空干燥箱內放置2h,取出,加蓋,冷卻至室溫,稱重,按下式計算。水分含量=(空瓶質量+樣品質量-烘干后總質量)/樣品質量×100%。

強度:隨機取20粒/10粒,用自動顆粒強度測定儀進行測定,取平均值。

2.結果與分析

2.1 不同比例腐植酸鉀渣對復合肥造粒水分、強度與成球率的影響

按照檢測方法分別檢測并計算樣品的水分、強度、成球率,結果見表4。

表4 2次造粒試驗測定數據計算結果

第一批次試驗為造粒后放入105℃干燥箱內烘干2h,水分含量較低,水分≤1.0%顆粒占比較大,各處理間強度無較大差異;第二批次試驗,顆粒在造粒過程中只增加10min電熱吹風機干燥時間未進行后續烘干處理,此次顆粒水分較高,水分≥4.0%顆粒占比較大。

通過兩次實驗對比,肥料顆粒強度和水分呈負相關,水分含量增高時顆粒強度下降。第一組低水分試驗組的成球率整體高于第二組高水分試驗組的成球率。當水分含量超過7%時,顆粒強度會過低,后續研究或生產中可進一步進行論證。

2.2 車間生產的肥料水分與強度

在包衣機上進行本次造粒試驗,生產工藝與車間生產工藝相似,但環境和設備完全不同,為明確和車間實際產品的區別,隨機選取與試驗同天的肥料產品,檢驗其水分與強度與包衣機造粒試驗數據進行對比,在相近水分含量下,包衣機所得產品強度均遠低于復混肥車間產品。

2.3 不同比例腐植酸鉀渣代替造粒粘結劑中水分與強度關聯試驗

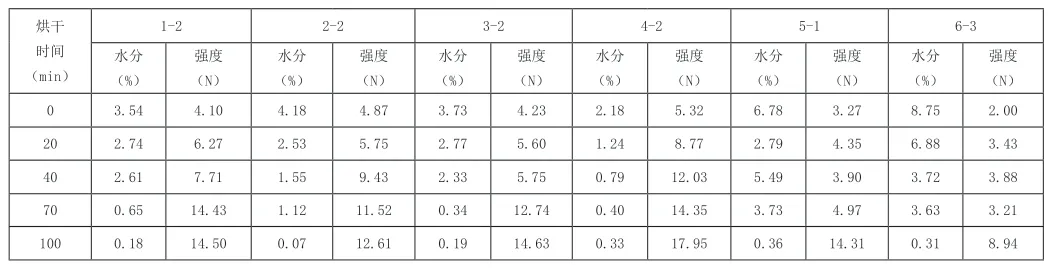

第2次造粒試驗產品水分含量相對較高,因此后續進行水分烘干,檢驗相同樣本中不同水分與強度的關聯,隨機選取第二次試驗中6個配方下的任意一個處理在105℃干燥箱內放置0min、20min、40min、70min和100min,各時間點對樣品進行水分和強度檢測,相關數據見表5。

表5 水分與強度關聯試驗數據

從表5數據可以看出,隨著干燥時間的增加,肥料水分逐漸降低,顆粒強度逐漸升高。水分作為肥料顆粒強度最重要的相關因子,如果水分過大,肥料呈糊狀不會成粒,水分過低,則不符合生產要求,顆粒強度也會變化巨大。

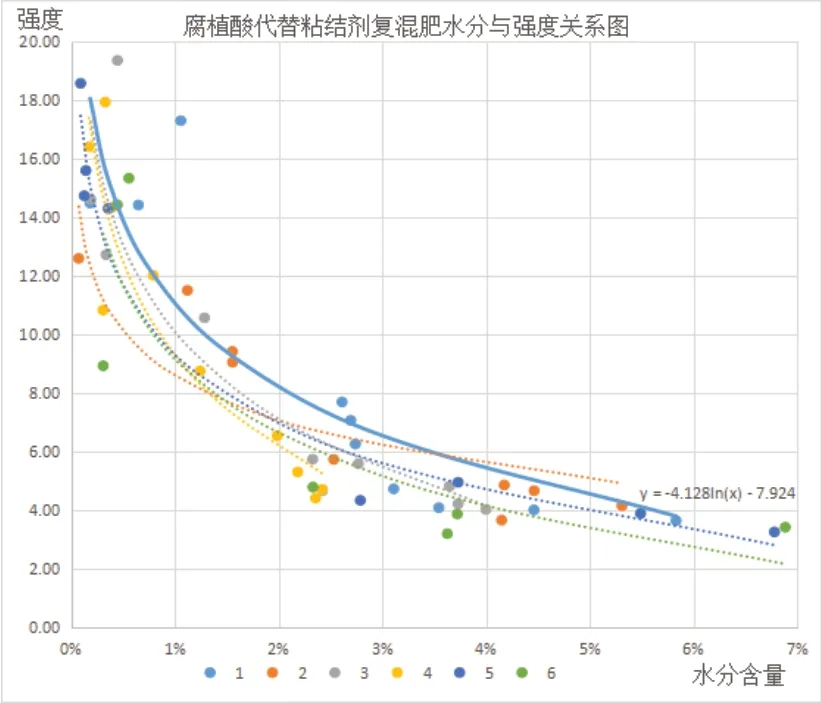

圖1 水分與強度關聯曲線圖

根據此圖可以更加直觀地看到,各配方中“水分—強度”變化規律,以及不同配方之間對比規律。即同一配方中,隨著顆粒中水分含量升高,顆粒強度均有明顯的下降趨勢,且為非線性規律,水分含量在1%以內,顆粒強度變化迅速,水分含量大于1%,顆粒強度變化相對遲緩。同一水分含量水平情況下,其他組分顆粒強度均小于第1個配方。

2.4 數據選擇與處理

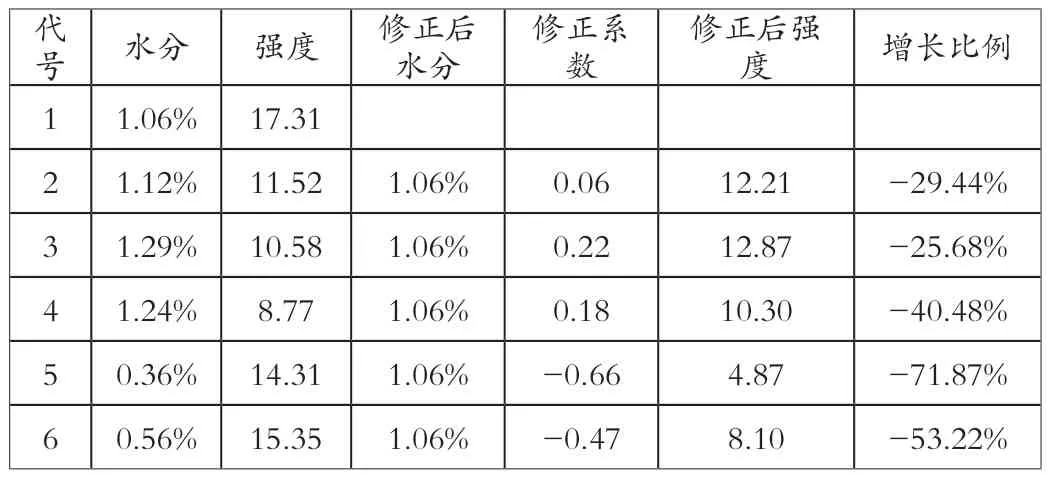

根據復混肥車間內控指標(水分質量分數≤3.0%)以及造粒數據,選擇水分質量分數相近并在2.0%~3.0%與1.0%~2.0%的數據進行對比,數據統計如表6、表7。

表6 1.0%~2.0%水分各組分之間強度對比

表7 2.0%~3.0%水分各組分之間強度對比

按線性規律將水分1.0%~2.0%之間的肥料顆粒修訂為1.06%,分析相同水分條件下顆粒強度規律,發現隨著腐植酸鉀渣添加量的增加,顆粒強度呈下降趨勢。顆粒強度增加量從-25.68%下降至-71.87%,表明腐植酸鉀渣對復合肥顆粒強度的影響比較大。

按線性規律將水分2.0%~3.0%之間的肥料顆粒修訂為2.61%,分析此水分條件下顆粒強度變化規律。發現隨腐植酸鉀渣添加量的增加,肥料顆粒強度呈下降趨勢,且添加量在4%以內時,顆粒強度下降度在30%以內,繼續增加添加量,顆粒強度下降至40%以上。

水分調整后的兩組數據表明,復合肥顆粒強度會隨著腐植酸鉀渣添加量的增加呈下降趨勢,且添加量在4%以內時顆粒強度下降程度在30%以內,繼續增加則會使強度下降至40%以上,對復合肥商品性帶來較大挑戰。

由于不同組配方的水分含量不同,為更直觀性的分析顆粒強度和水分含量的關系,將水分含量調整為同一數值,盡管顆粒強度和水分含量為非線性相關,但在水分含量1.0%~3.0%且相近的情況下,線性相關性也較為顯著,因此水分修正按線性規律修正。

3.結論與討論

本次包衣機造粒所得樣品與復混肥車間生產的復混肥相比,在相近水分含量條件下,強度均遠低于復混肥車間產品。這主要是由于造粒環境和方法不同引起的。

試驗證明,復混肥配方中,成球率與腐植酸鉀渣替代粘結劑比例并無明顯關系。隨著腐植酸鉀渣替代粘結劑比例的增加,在同等水分條件下,樣品顆粒強度呈明顯降低趨勢。替代比例超過4%后,顆粒強度會明顯下降,下降比例超過40%;替代比例不高于4%時,顆粒強度下降均在30%以內。因此利用腐植酸替代粘結劑提高復混肥性能,應控制腐植酸的替代比例,替代比例不超過4%。

本次試驗僅為包衣機上小型試驗,并不能代表實際生產情況。如果要應用到實際生產中,還需要進一步進行中試試驗。