TPMS多孔鋁-石蠟復合相變材料蓄熱過程數值模擬及實驗

楊喆,劉飛,張濤,鄧興,張正文

(1 重慶大學機械與運載工程學院,重慶 400044;2 金屬增材制造(3D打印)重慶市重點實驗室,重慶 400044;3 重慶郵電大學先進制造工程學院,重慶 400065;4 中國核動力設計研究院第一研究所,四川 成都 610213)

相變蓄熱技術具有相變潛熱高、蓄熱密度大、相變狀態穩定的特點,在太陽能蓄熱發電系統、工業余熱回收以及建筑節能等領域應用廣泛。相變蓄熱技術作為解決能源供求失配矛盾的有效手段,是提高能量利用率的有效途徑。但工程上所用的相變材料(phase change material,PCM)熱導率低,其相變蓄熱效率難以提升,限制了相變蓄熱技術在換熱領域中的應用。因此,如何提高相變材料的蓄熱能力,縮短蓄熱時間一直是國內外研究的重點。

在相變材料中嵌入高熱導率的泡沫金屬是目前研究較多的一類增強相變材料導熱性能的方法。Zhang 等以泡沫銅/石蠟復合相變材料為研究對象,對石蠟熔化過程中的溫度變化及固液相界面演變進行了實驗研究,并建立了用于描述相變材料傳熱特性的雙溫模型。Mancin等研究了包含泡沫銅的相變儲能系統,發現填充金屬多孔骨架可以提高被動式系統的傳熱能力。但是泡沫金屬孔隙形態分布隨機,易出現結構不連續,產生額外熱阻。同時其結構不可控,力學強度低。由三周期極小曲面(triply periodic minimal surface,TPMS)所構建的多孔結構不僅具有高比強度、高比剛度等特性,由于其比表面積大、孔隙率高、結構可控的特點,是作為導熱增強體的優良選擇。目前,Deng等利用可視化的相變蓄熱實驗平臺研究了TPMS多孔鋁/石蠟復合相變材料的蓄熱性能,結果表明TPMS多孔鋁雖對石蠟的自然對流能力有一定的抑制作用,但對熱傳導的強化作用更大。Qureshi 等通過仿真手段研究了TPMS結構對復合相變材料傳熱性能的影響,結果表明TPMS多孔結構在傳熱性能方面優于傳統泡沫金屬結構。

上述研究多是通過實驗觀察了TPMS 多孔鋁-石蠟復合相變材料在蓄熱過程中的固液相界面及溫度變化,但未從本質上解釋熱現象產生的原因及影響因素;還有少數研究通過數值仿真手段建立了單列TPMS 多孔鋁-石蠟復合相變材料模型進行數值計算分析,但由于物理模型的缺失,并不能完整反映其相變蓄熱過程中的傳熱規律。為此,本文通過數值仿真手段建立了完整的TPMS 多孔鋁-石蠟復合相變材料三維物理模型,研究其蓄熱過程中的固液相界面演變規律、實時溫度變化、熱傳輸特性以及蓄熱性能,并運用可視化實驗平臺加以實驗驗證。本項工作可為TPMS多孔鋁作為導熱增強體在相變材料中的應用提供參考。

1 模型建立

1.1 物理模型的建立

TPMS 種類眾多,一般采用隱式函數生成其曲面信息,通過調節其形態控制參數即可生成具有不同孔隙形狀和單元特征的多孔結構。本文選取Primitive型曲面,其曲面函數如式(1)所示。

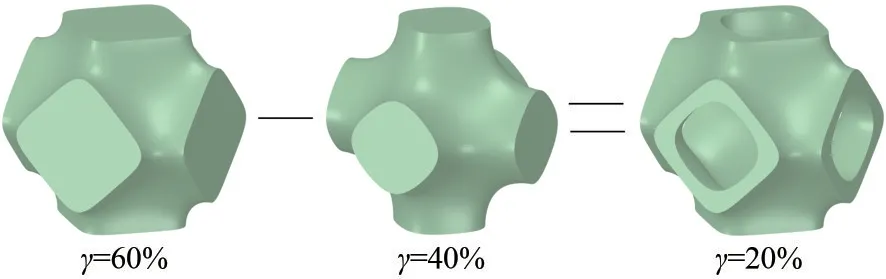

式中,為TPMS 多孔結構的孔隙率;為多孔結構在、、方向的長度,mm。Primitive 殼狀(primitive network,PN)結構通過桿狀(primitive sheet,PS)結構做布爾運算得到,如圖1所示。

圖1 TPMS結構的布爾運算

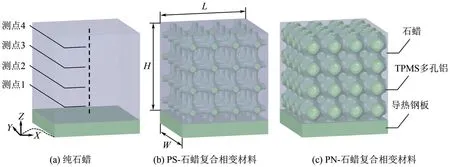

本文選取單胞尺寸6.5mm、體積分數20%的單胞構成、、方向上數量均為4 的多孔鋁骨架,多孔鋁骨架外部包覆、、均為26mm的共軛石蠟區域,金屬骨架下部有一厚度為4mm 的金屬導熱銅板,如圖2 所示。4 個測溫點的坐標分別為測點1(13,13,7)、測點2(13,13,14)、測點3(13,13,21)、測點4(13,13,28)。

圖2 純石蠟與TPMS多孔鋁-石蠟復合相變材料物理模型

1.2 數學模型的建立

本文在數值模擬時采用3D分離、瞬態求解器,加載Solidication/Melting 模型、能量方程、層流模型;壓力和速度耦合采用PISO 算法,動量和能量方程的離散采用二階迎風差分格式,離散項中壓力梯度采用PRESTO!格式;模型底面設置為80℃的恒溫邊界條件,環境溫度設置為21℃;模型四周及頂部與空氣進行對流換熱,對流換熱系數分別為4W/(m·K)、6W/(m·K)。同時作出如下假設:

(1)石蠟均勻分布且為各向同性;

(2)石蠟密度采用Boussinesq 假設,即石蠟的密度為溫度的線性函數;

(3)熔化后的液態石蠟為不可壓縮的牛頓流體,且為層流流動;

(4)忽略石蠟在相變過程中過冷度對熔點和相變潛熱的影響。

本文使用焓-孔隙率模型來模擬石蠟的熔化過程,該模型將相變區域看成多孔介質,用孔隙率來描述石蠟的相態。=1 表示石蠟處于液態,=0表示石蠟處于固態,而0<<1表示石蠟處于固液混合態。其計算方程如式(3)所示。

式中,為石蠟固相線溫度,℃;為石蠟液相線溫度,℃。基于上述假設,控制方程可如式(4)~式(7)所示。

連續性方程

式中,為密度,kg/m;v為方向速度分量,m/s;為石蠟液相速度,m/s;為石蠟液相黏度,Pa·s;為壓強,Pa;為比焓,J/kg;為熱導率,W/(m·K);為相變潛熱,J/kg;為參考比焓,J/kg;為參考溫度,℃;S為動量方程源項;為能量方程源項。

1.3 材料物性參數

選取國藥集團化學試劑有限公司生產的切片石蠟(熔點范圍62~64℃),TPMS 多孔鋁由選區激光熔化(selective laser melting,SLM)設備成形(XDM 250型,蘇州西帝摩三維打印科技有限公司)。測試儀器包括差示掃描量熱儀(DSC3+型,瑞士梅特勒-托利多)以及激光導熱儀(LFA467HT 型,德國耐馳)。由圖3(a)可知,石蠟的第1個相變峰值出現在45℃左右,呈現固-固相變,這是因為石蠟為脂肪烴類混合物,在此階段,石蠟中的烷烴晶型發生了轉變;第2個相變峰為固-液相變區,相變溫度范圍為52.4~62.4℃,相變潛熱為146420J/kg。由圖3(b)中的比熱特征曲線可知,石蠟比熱容隨溫度變化明顯,為降低數值計算的收斂難度,取固態石蠟比熱容平均值為3765J/(kg·K),液態比熱容平均值為2510J/(kg·K)。此外由激光導熱儀測得AlSi10Mg在25℃時,熱導率為151W/(m·K)、比熱容為895J/(kg·K)。

圖3 石蠟差式掃描量熱(DSC)測試曲線

石蠟及AlSi10Mg的其余物性參數由表1給出。

表1 石蠟與AlSi10Mg的物性參數

1.4 網格無關性驗證

選用PS-石蠟復合相變材料物理模型,對比3種網格數量下所計算出的液相率隨時間變化曲線進行網格無關性驗證。由圖4 可知,3 種不同網格數量下的液相率曲線幾乎一致。觀察其局部放大圖可知,網格C 與網格A 偏差更大。網格B 對網格A的誤差≤2.08%,網格C 對網格A 的誤差≤4.79%。綜合考慮計算精度以及成本,選用網格B,即數量為3151364個單元的網格進行仿真計算。

圖4 網格無關性驗證

2 結果與討論

2.1 固液相界面演變規律

為探究石蠟在熔化進行中的固液相界面演變規律,現作出不同熔化時間下石蠟的相態變化透視圖(紅色區域代表已經熔化的液態石蠟,未熔化的固態石蠟顏色設置為透明),如圖5所示。

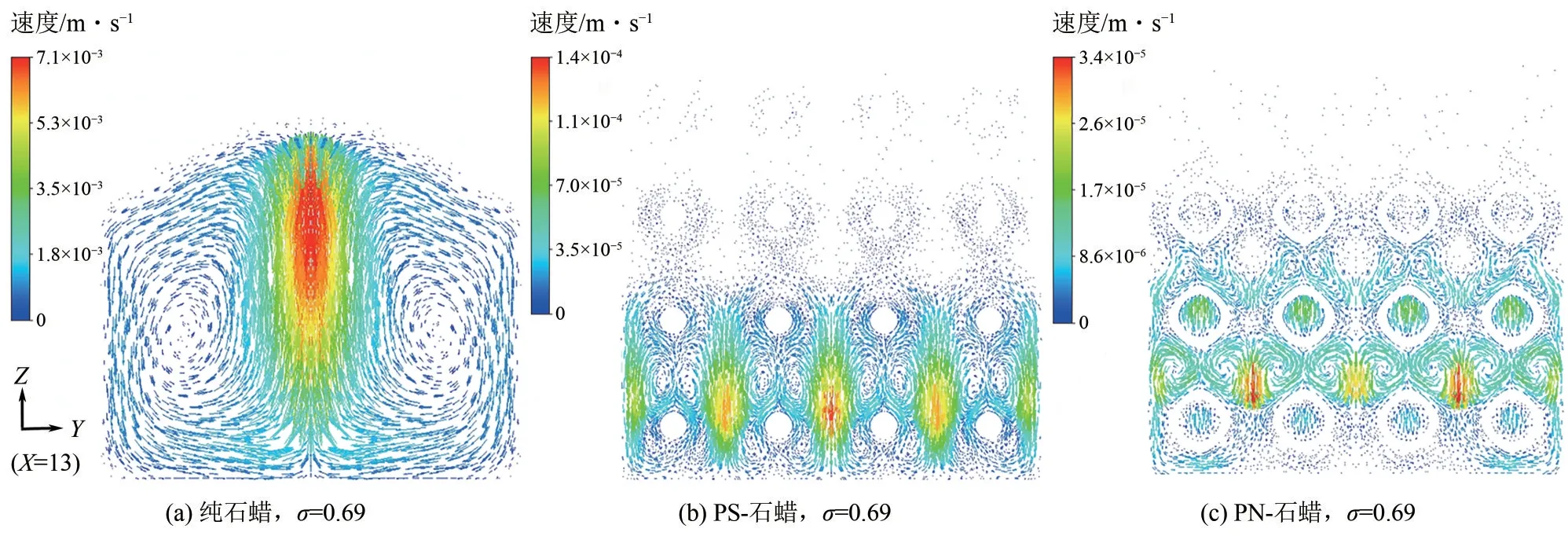

由圖5(a)可知,純石蠟在熔化過程中,固液相界面在第10min 時近似為平面,10min 以后轉變為以模型中心為頂點的弧面。這是因為在熔化初期,熱量以底部銅板向石蠟的熱傳導為主,隨著內部液態石蠟占比增多,自然對流作用開始加強。結合圖6(a)純石蠟的速度流線可知,純石蠟內部自然對流路徑由石蠟底部上升,然后向四周擴散,最終回到石蠟底部形成自然對流環路,該自然對流路徑導致石蠟固液相界面由平面向弧形界面的轉變。

圖5(b)、(c)所示的復合相變材料中,固液相界面以TPMS多孔鋁骨架為中心,逐漸向四周擴散熔化直至石蠟完全轉變為液態。形成此現象的原因是來自底部銅板的熱量迅速傳遞給具有高熱導率的TPMS 多孔鋁骨架,然后以熱傳導的方式傳遞給包覆在骨架周圍的石蠟,使石蠟快速熔化。同時,結合圖6(b)、(c)可知,在復合相變材料中,自然對流路徑僅發生在TPMS多孔鋁的孔隙通道中,且速率明顯小于純石蠟,即自然對流受到TPMS多孔鋁骨架的抑制,使自然對流路徑對固液相界面的影響減弱。

圖5 相變材料熔化過程固液相界面演變

圖6 相變材料熔化過程速度流線

2.2 實時溫度變化

圖7顯示了測點1~測點4的實時溫度變化。對于純石蠟,在相變溫度范圍內(52.4~62.4℃),各測點溫度均保持上升趨勢,未見明顯的相變溫度平臺階段。其主要原因是純石蠟中自然對流作用明顯,由浮升力驅動的高溫液態石蠟一直由底部迅速向頂部運動,使各測點位置的溫度無法維持在石蠟相變溫度附近。而圖7(b)、(c)中復合相變材料各測點溫度曲線出現明顯的3個階段。第1階段為顯熱蓄熱階段,石蠟吸收多孔鋁骨架及底部銅板的熱量,溫度持續升高。當溫度達到石蠟的相變溫度時,進入潛熱蓄熱階段,此時各測點的溫度上升明顯減弱,出現了相變溫度平臺階段。對比相變起始時間可以發現,PS-石蠟、PN-石蠟復合相變材料較純石蠟分別減少了74.1%與91.4%。第3 階段中,石蠟再次以顯熱方式蓄熱,此時石蠟已經全部轉變為液態,溫度繼續上升而最終趨于平衡。因此添加TPMS 多孔鋁不僅能夠縮短石蠟的相變起始時間,而且能夠在較長時間將溫度維持在相變溫度附近,有利于其溫控性能的發揮。

圖7 相變材料在熔化進程中各測點實時溫度變化

在蓄熱過程中,純石蠟豎直方向上的最大溫度梯度最大,為1605.7℃/m,而PS-石蠟、PN-石蠟復合相變材料的最大溫度梯度分別為840℃/m、943.8℃/m,即復合相變材料內部溫度梯度小于純石蠟。這是因為添加TPMS 多孔鋁后,由于AlSiMg的熱導率為151W/(m·K),遠高于石蠟,使復合相變材料在受熱時,熱量能夠通過TPMS多孔鋁迅速向石蠟內部各處傳遞,減輕了熱量聚集現象。

2.3 傳熱特性分析

決定復合相變材料熔化進程的因素主要包括石蠟內部的自然對流換熱以及TPMS多孔鋁骨架對石蠟的熱傳導作用。現定義液相率變化率來衡量相變材料的熔化速率,如式(8)所示。

式中,為相變材料的液相率;為時間,s。由圖8 可知,純石蠟在第3560s 時完全熔化,而PS、PN-石蠟復合相變材料分別在第780s、第564s時完全熔化,完全熔化時間較純石蠟減少了78%以上。因此添加TPMS多孔鋁能夠顯著提升石蠟的熔化速率。

圖8 相變材料液相率變化率δ與時間的關系

圖8(b)中復合相變材料隨時間變化可分為3 個階段。第1 階段中隨時間增加而持續下降,原因是此階段傳熱方式以熱傳導為主,隨著包覆在TPMS 多孔鋁骨架周圍的固態石蠟逐漸熔化,液態石蠟層厚增大,熱阻增加,導熱量減小,石蠟熔化速率減慢,此階段中<;在第2 階段中,隨著液相率的提升,自然對流強度加強,石蠟熔化速率加快,石蠟出現回升階段,此階段中Δ<Δ;在第3階段,石蠟液相率進一步提高,遠離底部銅板以及TPMS多孔鋁骨架的固態石蠟受熱傳導作用的進一步減弱,其熔化速率逐漸減小。

瑞利數表征多孔介質內流體因溫差而產生的浮升力與黏性力之比,是衡量流體自然對流強度的重要參數,如式(9)所示。

式中,為重力加速度,m/s;為體膨脹系數;為特征長度,m;為壁面溫度,℃;為相變溫度,℃;為導溫系數,m/s。由表2 可知,PN 結構的當量孔徑僅為PS 結構的0.71,其特征長度更小,瑞利數相應減小,由浮升力引起的自然對流強度降低。此外,結合表2 可知,PN 結構比表面積更大,使得石蠟與多孔鋁的接觸面積增大,黏性阻力增加,液態石蠟因浮升力產生的相對運動更為困難,因此在第2 階段中有Δ<Δ。由于兩種TPMS多孔結構在孔隙率相同的情況下,PN結構的孔隙比表面積是PS 結構的2.39 倍。根據傅里葉定律,如式(10)所示。

表2 TPMS多孔結構的幾何參數

式中,為導熱面積,m。PN結構對石蠟的導熱量將會成倍提升,石蠟熔化速率也將更高。因此在圖8(b)中的第1階段中有<。由于PN-石蠟復合相變材料較PS-石蠟復合相變材料的相變完全時間更短,故在相同孔隙率情況下,通過增大結構的孔隙比表面積,雖在一定程度上削弱了石蠟的自然對流強度,但更多地增強了TPMS骨架對石蠟的熱傳導效果,整體上對提升石蠟的熔化速率更有利。

2.4 蓄熱性能分析

純石蠟在熔化過程中通過潛熱蓄熱和顯熱蓄熱兩種方式儲能,根據潛熱儲能系統的蓄熱量計算公式(11),其總蓄熱量為式(11)。

式中,、、分別為石蠟的熔化溫度、初始溫度以及最終溫度,℃;為石蠟質量,kg;Δ為相變焓值,J/kg;c和c分別表示石蠟的固相比熱容及液相比熱容,J/(kg·K)。

對于TPMS多孔鋁,受熱過程中未發生固液相變,僅以顯熱的方式蓄熱,蓄熱量計算如式(12)所示。

式中,c為TPMS多孔鋁的比熱容,J/(kg·K);為TPMS 多孔鋁的質量,kg。對于復合相變材料,在蓄熱過程中所儲存的熱量為純石蠟與TPMS多孔鋁所儲存的兩部分熱量之和,如式(13)所示。

相變材料的蓄熱密度分別表示單位質量相變材料從開始受熱至加熱截止時所儲存的總熱量;蓄熱速率表示單位時間內相變材料的蓄熱量,其計算如式(14)、式(15)。

通過上述公式計算出相變材料的蓄熱性能指標,見表3。

由表3可知,在純石蠟中添加TPMS多孔鋁后,PS-石蠟、PN-石蠟復合相變材料的蓄熱量較純石蠟分別下降10.2%、9.9%,蓄熱密度分別下降35.0%、34.9%,但蓄熱速率有明顯提高,其中PS-石蠟復合相變材料較純石蠟提高了3.10倍,PN-石蠟復合相變材料較純石蠟提高了4.69倍。復合相變材料蓄熱量及蓄熱密度下降的主要原因是,同等體積下,TPMS 多孔鋁的添加降低了石蠟的含量,而TPMS多孔鋁的比熱容小于石蠟,且未進行潛熱蓄熱。而復合相變材料蓄熱速率的提升主要歸因于在純石蠟中添加的TPMS多孔鋁比表面積大,且熱導率遠高于石蠟,促進了石蠟內部的熱量傳遞。

表3 相變材料的蓄熱性能指標

3 實驗驗證

3.1 實驗裝置

本實驗中的TPMS 多孔鋁-石蠟復合相變材料樣品由澆筑法制得,并通過緊固螺栓封裝在有機玻璃腔體內。恒溫工作臺提供穩定的溫度載荷,溫度數據通過熱電偶采集并傳至實時溫度采集系統。記錄相機全程記錄相變材料在熔化過程中的固液相界面變化。具有可視化的實驗裝置如圖9所示。

圖9 相變材料蓄熱實驗

3.2 實驗結果

純石蠟及TPMS 多孔鋁-石蠟復合相變材料固液相界面實驗及仿真對比如圖10所示。

觀察圖10 可知,純石蠟在熔化過程中,固液相界面由平面向弧形界面轉變。而TPMS 多孔鋁-石蠟復合相變材料的固液相界面以TPMS多孔鋁骨架為熔化中心,向四周擴散熔化,最終固態石蠟全部轉化為液態。三者熔化過程同仿真結果吻合較好。

圖10 相變材料熔化過程固液相界面演變

比較圖11(a)中純石蠟各測點溫度仿真與實驗值可以發現,測點溫度仿真值與實驗值吻合較好,而圖11(b)中的PS-石蠟復合相變材料在熔化前、中期,各測點溫度仿真值略高于實驗值。出現此現象的原因是通過SLM技術成形的TPMS多孔鋁表面粘覆未完全熔化的金屬粉末,形成了一層表面熱阻。同時由于導熱銅板與TPMS 多孔鋁之間的接觸熱阻,使熱傳導作用減弱,故實驗值的溫度低于仿真值。

圖11 各測點實時溫度仿真與實驗值對比

4 結論

對TPMS 多孔鋁-石蠟復合相變材料的蓄熱過程開展數值模擬與實驗研究,得到如下結論。

(1)純石蠟內部自然對流路徑改變了固液相界面形狀,使其由近似平面向弧形界面轉變,而復合材料的固液相界面受熱傳導作用影響更大,形成以TPMS多孔鋁骨架為中心,向四周擴散熔化的規律。

(2)純石蠟在相變溫度范圍內無明顯的相變溫度平臺階段,而添加TPMS多孔鋁后,石蠟的相變溫度平臺明顯。PS-石蠟、PN-石蠟復合相變材料的相變起始時間較純石蠟分別減少了74.1% 與91.4%,豎直方向上的最大溫度梯度由純石蠟的1605.7℃/m分別下降至840℃/m與943.8℃/m。

(3)TPMS多孔鋁-石蠟復合相變材料在蓄熱前期,熱傳導作用占據主導,由于PN結構孔隙比表面積更大,有>;而隨著液相率提升,自然對流作用增強,由于PS結構當量孔徑更大,有Δ>Δ。

(4)在純石蠟中添加TPMS 多孔鋁后,PS-石蠟、PN-石蠟復合相變材料的蓄熱量較純石蠟分別下降10.2%、9.9%,蓄熱密度分別下降35.0%、34.9%,但蓄熱速率較純石蠟分別提高了3.10倍與4.69倍。

(5)通過可視化的實驗對仿真結果進行驗證,結果表明,數值模擬的固液相界面演變規律以及各測點實時溫度變化同實驗結果吻合較好。