疏水Rushton攪拌槳的減阻性能

楊鋒苓,梁國林,張翠勛,王貴超

(1 山東大學機械工程學院,山東 濟南 250061;2 高效潔凈機械制造教育部重點實驗室(山東大學),山東 濟南250061;3 山東大學機械工程國家級實驗教學示范中心,山東 濟南 250061;4 山東天力能源股份有限公司,山東濟南 250100)

攪拌是一種傳統的單元操作,在化工、食品、生物、制藥、礦物浮選、水處理等行業都有廣泛的應用。在工業應用過程中,能耗是一個大問題,因而減阻降耗是流體攪拌混合領域的一個重要任務,對于節能減排、綠色低碳具有重要的意義。攪拌槳是機械式攪拌設備的核心部件,不同類型攪拌槳的功耗常用功率準數表示。一般來說,槳葉的迎流面積越大,相同操作條件下的攪拌功耗也越大。為此,槳型優化或新型槳研發的一個重要方向就是設計具有不同曲率的葉片的攪拌槳以及翼型槳、柔性槳等,以期具有流線形槳葉外形,盡可能降低攪拌功耗。

近年來的研究證明,“疏水表面”是一種行之有效的流體減阻手段。疏水表面最早受“荷葉效應”啟發,具有微米或納米尺度的粗糙表面結構特征,相鄰粗糙表面之間充滿了空氣而形成了“氣囊”,液體不能進入氣囊所占據的空間。由于空氣的黏度比水低得多,氣囊和液體間的界面幾乎沒有剪切,可視為零剪應力,即純滑移界面,具有減阻功能。疏水表面在層流及湍流狀態下均具有減阻效應,尤其是當疏水結構的走向與流向一致時,減阻效果更好。如圖1所示,滑移長度=/(+)(為滑移長度,即疏水表面寬度;為粗糙表面特征長度)是決定減阻效果的重要參數,=0為非疏水表面,=1為完全疏水表面。一般地,當水在物體表面的接觸角大于150°、接觸角滯后角小于10°時,可認為是超疏水表面。比值越大意味著純滑移氣液界面越大,減阻效果就越好。對于大多數宏觀結構而言,層流時滑移長度為10~100μm、湍流狀態下滑移長度達到10μm時,即具有較好的減阻效果。超疏水表面制作的一個棘手問題是如何保持氣囊的“壽命”,尤其是當超疏水表面浸入到一定深度的水中并且高速運轉時,空氣更易在壓力的作用下被水擠出而失去減阻效應,滑移長度越大越容易失效。迄今已有刻蝕法、沉積法等疏水表面制作方法,以及高穩定性和自修復型超疏水材料,然而普遍存在制備過程煩瑣、成本高、耐久性差等突出問題,目前還難以在工業上運用。

圖1 荷葉效應及超疏水表面結構特征

截止到目前,學者們在超疏水表面減阻方面做了大量研究。Volkov 等在3 種不同形狀因子的KM 系列離心泵和一種BETA 離心泵葉輪的表面涂覆一層有機涂層,制作了超疏水表面離心泵,通過對離心泵在疏水前后性能的對比研究發現,疏水處理能提高泵送效率2%~6%,還能增大泵的揚程。?zbey 等在某類型離心泵葉輪表面依次涂覆了聚四氟乙烯(PTFE)、氟化乙烯丙烯(FEP)、全氟烷氧基聚合物(PFA)3種有機涂層,實驗測試發現,泵的比轉速降低了約10%,揚程提高了10%,效率分別提高了4%、5%和5.3%。Brennan 等提出了制備大面積超疏水表面的沉積法,并采用該方法制備了1 個直徑小于12mm 的柱體,將其置入湍流狀態下一個水循環流動室內液面以下1.2m 深處,實驗發現,與非疏水表面的相同柱體相比,疏水后減阻幅度高達32%。Lee 等實驗測試了具有超疏水表面的NACA0012翼型在不同攻角(0°~20°)時的流動情況,實驗過程中雷諾數介于(0.2~1.0)×10之間。結果發現,只有在合適的攻角范圍(5°~7°)內,超疏水表面才對翼型結構有減阻作用,減阻幅度約為10%。Balasubramanian 等對橢圓體及Gogte 等對水翼結構的減阻研究發現,超疏水減阻幅度分別為10%和2%~18%。Sun 和Huang模擬了具有超疏水表面的垂直軸潮汐渦輪機的性能,發現最高能效可提高16.5%。Melas等對汽輪機葉輪表面進行了超疏水處理,也提高了汽輪機的效率。Zhang等利用激光蝕刻和表面氟硅烷化方法,使用熱解碳材料制作了具有疏水表面的人工心臟瓣膜,研究發現液滴可在該疏水表面上自發運動,而且流動阻力比非疏水表面低的多。

然而,迄今尚無“疏水減阻”在流體攪拌混合方面的應用研究。本文中采用數值模擬的方法,研究具有疏水表面的Rushton 攪拌槳的流體動力學性能,以期探討減少攪拌阻力和功耗的新途徑。受實驗條件所限,未能加工疏水表面攪拌槳,本工作僅為“預演性”研究,旨在探討利用疏水表面降低攪拌功耗的可行性,為今后進行疏水表面攪拌槳的制備及其應用研究奠定基礎。

1 攪拌裝置

本研究的攪拌裝置與文獻[31]一致,攪拌容器為1個平底圓柱形槽,內徑=270mm,槽內均布寬度為=/10 的4 個擋板。攪拌槳為標準Rushton槳,直徑=93mm,離底高度=/3,槳葉寬度=/5,長度=/4,槳葉及圓盤厚度=2mm。攪拌介質為常溫下的水,液位高度=,密度=998.2kg/m,動力黏度=1mPa·s,攪拌槳轉速=200r/min,逆時針旋轉,對應雷諾數=ρND/=28778>10,處于充分發展的湍流狀態。如圖2所示,分別考察了非疏水槳、槳葉部分疏水、槳葉全部疏水、攪拌槳超疏水4種情況,其中淺藍色代表不疏水表面,灰色表示超疏水表面。槳葉部分疏水時,量綱為1滑移長度=0.5,疏水結構沿槳葉長度方向布置;沿槳葉寬度方向上,形成了疏水表面和非疏水表面交替排列的情況,疏水表面寬度=1mm。

圖2 攪拌槳的疏水狀態

2 數值模擬

2.1 幾何建模及網格劃分

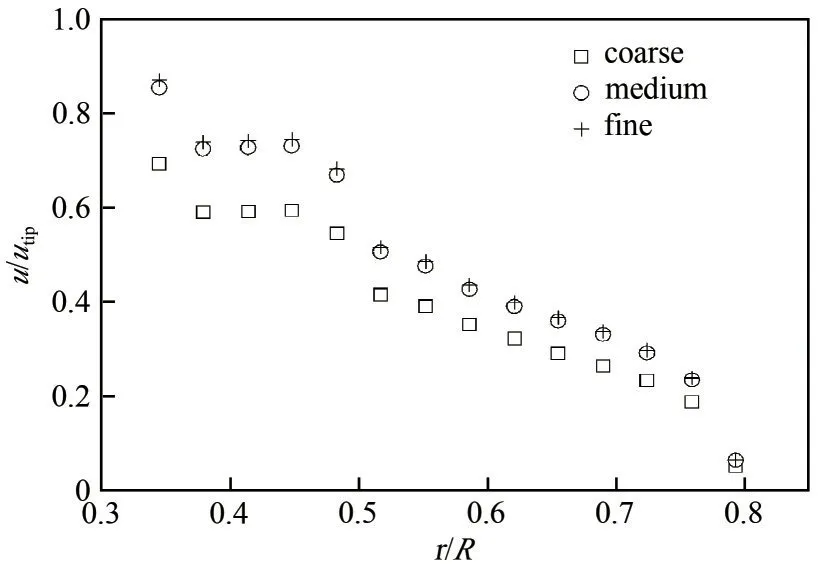

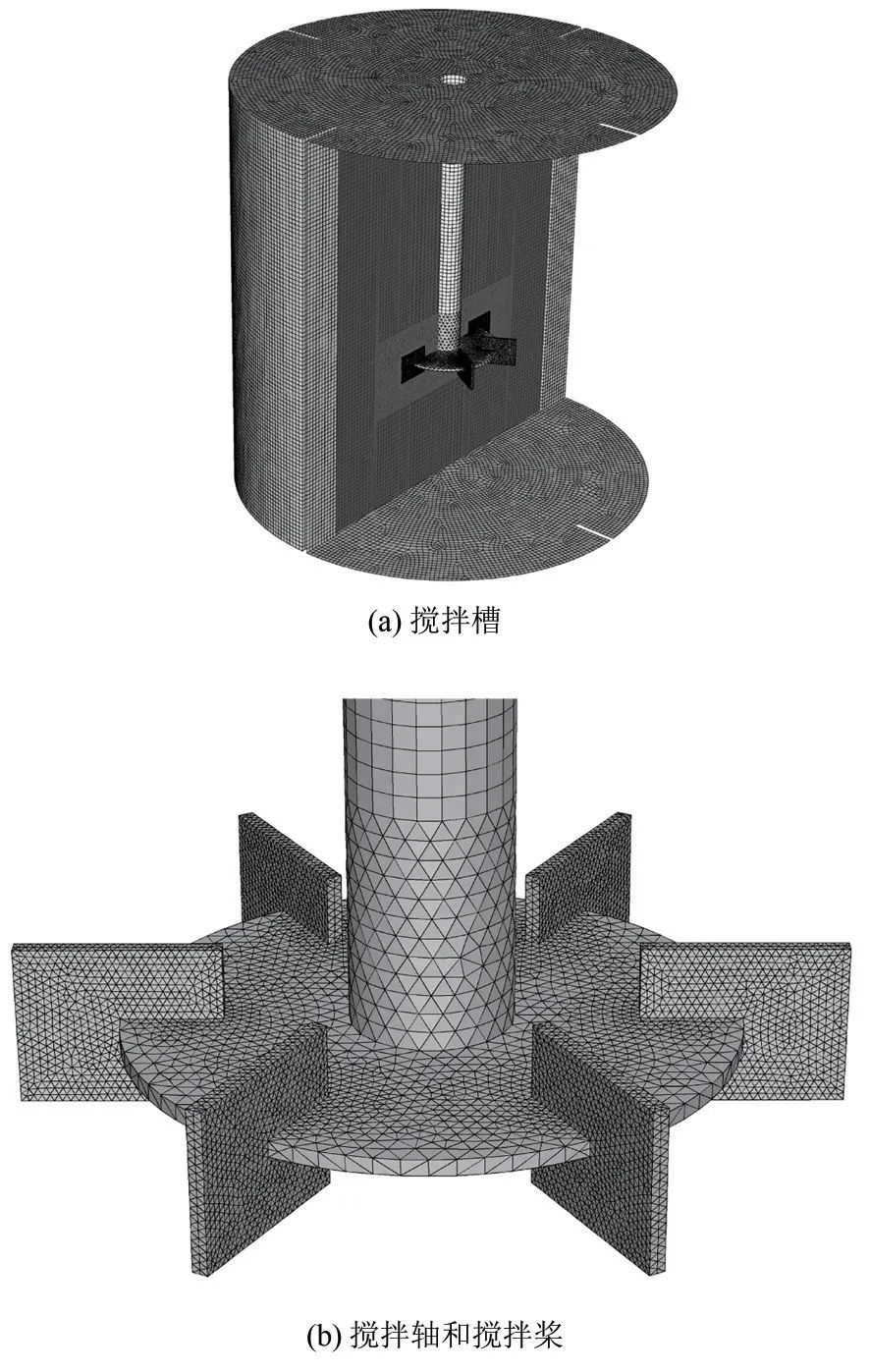

采用Gambit 軟件建立攪拌系統的幾何模型并劃分網格,生成轉子和靜子兩個流域,分別采用四面體和六面體網格進行離散,并對轉子域的網格進行了加密,葉片網格尺寸為1mm。為了兼顧模擬精度和計算量,需要進行網格獨立性分析,共劃分了coarse、medium 和fine 三種不同密度的網格,具體信息見表1。

表1 攪拌網格

以非疏水處理的標準Rushton槳在轉速=200r/min時的工況為例,選取不同網格密度時攪拌容器中間縱截面內、攪拌槳所在軸向高度=處流體速度沿徑向的分布情況進行對比,以考察網格數量對模擬結果的影響,結果如圖3所示。基于不同網格密度的模擬結果,沿徑向分別設置了20 個數據提取點,但由于攪拌軸、攪拌槳和擋板所占據區域無流體存在,故圖中實際顯示了14 個數據點。這些離散的數據點對應的是速度提取點,并非網格點。由圖3 可知,基于coarse 網格的模擬精度較低,而基于medium 和fine 網格的速度模擬結果具有很好的一致性。鑒于此,選用medium 網格開展后續的模擬工作,劃分情況見圖4。對于疏水槳,幾何模型和非疏水槳完全一致,只是模擬時疏水和非疏水表面邊界類型的設置不同,因此采用與非疏水槳相同的網格劃分方法。

圖3 網格獨立性分析

圖4 攪拌系統網格劃分

2.2 邊界條件及模擬設置

模擬工作基于Fluent 軟件展開,使用標準-模型模擬湍流流場,利用多重參考系法模擬攪拌槳的旋轉,近壁區采用標準壁面函數。轉子和靜子交界面設為Interface邊界,攪拌容器內壁面和底面設為無滑移靜止壁面,攪拌軸設為無滑移運動壁面,非疏水攪拌槳的外表面設為無滑移運動壁面,液面設為對稱邊界。槳葉部分疏水時,非疏水表面設為無滑移運動壁面;根據疏水減阻機理,疏水表面設為純滑移運動壁面,即零剪應力壁面。湍動能、湍動能耗散率及動量方程采用二階迎風格式離散,壓力項采用Persto!格式離散,壓力速度耦合采用Simple算法。時間步長取Δ=1ms,每一個時間步內迭代20次,連續性方程的收斂殘差設為5×10,待其收斂時其余方程的殘差處于10量級,共模擬了30s。

2.3 可靠性驗證

受非疏水表面加工條件的限制,本研究未進行實驗測試。為了驗證所建數值模型及采用的模擬方法的可靠性,首先以非疏水標準Rushton 槳在轉速=200r/min時的流場為例,選取攪拌容器中間縱截面內徑向位置=60mm、軸向高度2(-)/=-2~2(即=80~120mm)范圍內,設置了數據提取點,得到了流體時均速度模擬結果,并與文獻[31]的實驗結果進行對比,結果如圖5所示,給出了模擬結果的擬合曲線。所選取的速度對比區域位于槳葉排出流區域內,流場最為復雜,對該區域內的流體速度模擬結果進行對比最能檢驗數值模型和模擬方法的可靠性。流體的軸向、徑向和切向速度均以槳葉端部速度=π=0.974m/s為基準進行了量綱為1化處理,由圖5 可知,模擬結果與實驗結果吻合較好。具體而言,流體的時均軸向速度比徑向和切向速度小,大致以攪拌槳所在軸向高度=為界,下方流體的軸向速度為正,上方為負,間接反映了Rushton 槳的雙循環流動特征。徑向和切向速度均為正且大小相當,均近似以攪拌槳所在軸向高度為軸對稱分布,很好地反映了徑向射流特征,由于攪拌槳在槽內沿軸向并非對稱布置,因而射流方向略微向上而非絕對水平。

圖5 時均速度的數值模擬結果與文獻[31]的實驗結果對比

3 結果與討論

3.1 攪拌流場及槳葉表面剪應力

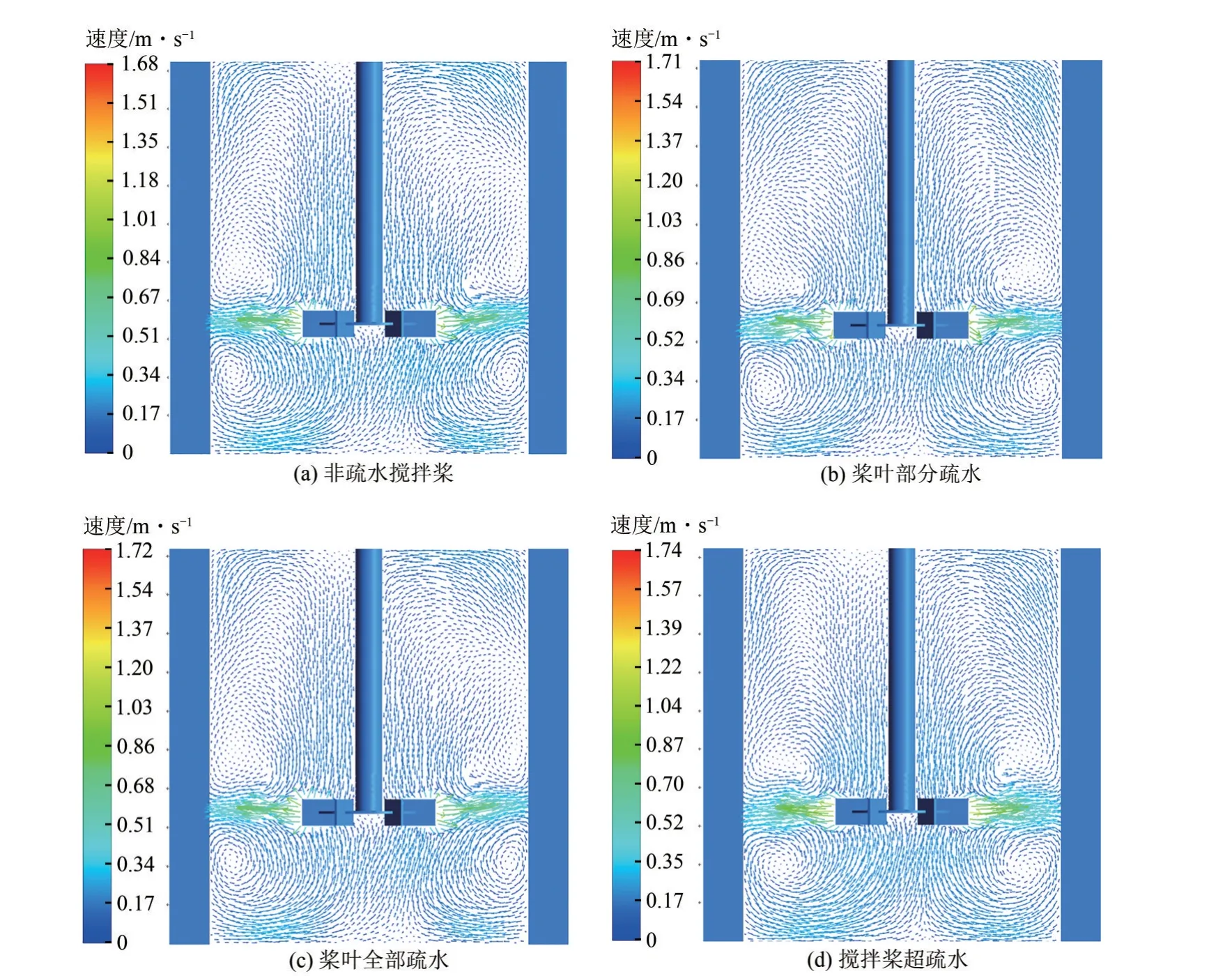

圖6是攪拌容器中間縱截面內非疏水及不同疏水狀態時Rushton 槳攪拌容器內流體的速度矢量圖。由圖6 可知,4 種情況下攪拌容器內的整體流型均具有典型的雙循環流動特征,尤其是攪拌槳下方的流場幾乎完全一致,近似呈對稱分布狀態;然而,攪拌槳上方的流場不具有對稱分布特征。對比不同疏水狀態時的流場可知,隨著疏水表面面積的增大,槳葉排出流區域內流體的高速度區域(即圖中黃綠色所示的區域)略有擴大,攪拌槳的軸向泵送能力也有所增強。圖6中各子圖內流體速度最大顯示值不同,因而同一顏色所表示的流體速度值并不完全一致;此外,流體速度最大顯示值并不表示攪拌容器內流體速度的最大值,最大流體速度位于槳葉端部,大小為。此外,混合效果與流場息息相關,Rushton 槳經疏水處理后能在一定程度上改善流場,預期會增強流體混合效果,今后的工作將對此進行定量研究。

圖6 不同疏水狀態時Rushton槳攪拌容器內的速度矢量

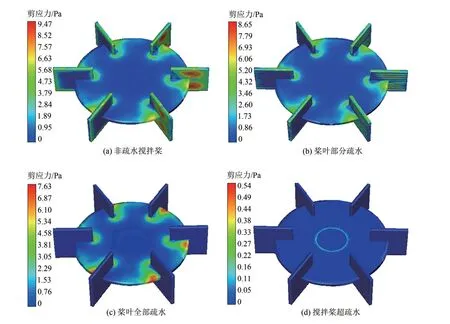

圖7 為不同疏水狀態時Rushton 攪拌槳表面的剪應力云圖。比較可知,當攪拌槳未進行疏水處理時,槳葉迎流面的剪應力較小,但背面及邊緣處的剪應力較大,尤其是槳葉背面存在兩個剪應力峰值區域,這兩個區域以圓盤所在高度為對稱面呈對稱分布狀態。對于圓盤而言,除了與槳葉連接處以外,其他部位剪應力近似為0。當槳葉部分疏水時,除了疏水表面以外,其他表面的剪應力分布規律與非疏水攪拌槳類似,槳葉背面局部剪應力峰值降低了約8.66%。當槳葉全部疏水時,槳葉迎流面及背面的剪應力均為零,剪應力峰值位于槳葉背面與圓盤連接處,與非疏水攪拌槳相比,峰值降低了約19.43%。而當包括圓盤在內,整個攪拌槳進行超疏水處理時,只有攪拌軸與圓盤連接處才有剪應力,但其峰值只有非疏水攪拌槳的5.70%,降低幅度高達94.30%,具有非常明顯的減阻優勢。

圖7 不同疏水狀態時Rushton槳表面的剪應力

3.2 減阻效果

對于Rushton 攪拌槳,槳葉的迎流面積大,槳葉前后方存在較大的壓差,是攪拌過程中產生壓差阻力的根源所在。為此給出了不同疏水狀態下攪拌槳的壓力云圖如圖8 所示,直觀對比疏水減阻效果,此處的壓力為總壓,包括靜壓和動壓。由圖8可知,所研究的4種情況下,都是槳葉迎流面的壓力大,尤其是槳葉端部,存在壓力峰值;槳葉背面壓力低,槳葉與圓盤連接處尤其是槳葉外緣,更是如此。進一步對比可知,非疏水及不同疏水狀態下Rushton 槳表面的壓差有一定的區別。具體講,對于非疏水攪拌槳,正壓及負壓的峰值均較大,壓差為2100Pa;槳葉部分疏水時,正壓峰值略有增加,但負壓峰值降低了,此時的壓差為1993Pa;槳葉全部疏水時,與非疏水攪拌槳相比,正壓及負壓峰值均沒有明顯變化,總壓差為2090Pa;而當整個攪拌槳進行超疏水處理時,盡管槳葉迎流面的正壓峰值近似未變,但背面的負壓峰值明顯降低,此時壓差為1769Pa,比非疏水攪拌槳的壓差降低了15.76%。該結果與剪應力結果一致,均表明了超疏水處理的優勢。

圖8 不同疏水狀態時Rushton槳表面的壓力

此外,流體的黏性也給攪拌槳旋轉帶來了阻力,即黏性阻力。為此,基于模擬結果,提取了不同疏水狀態時作用在攪拌槳上的黏性力系數和壓力系數,采用Tian等的方法,定量衡量疏水減阻效果。表2是不同疏水槳的黏性力系數、壓力系數和總系數,表中的“降低比例”是以非疏水攪拌槳的總系數為基準進行比較的。黏性力系數指的是由流體黏性所引起的作用在攪拌槳上的黏性阻力系數,壓力系數是由壓力差所引起的壓差阻力系數,總系數為該兩者之和。

表2 不同疏水狀態時Rushton槳的減阻效果

槳葉全部疏水時,作用在槳葉上的黏性力系數為0,此時黏性力系數由Rushton 槳的圓盤引起;當整個攪拌槳超疏水時,作用在槳葉和圓盤上的黏性力系數均為0。由表2 可知,湍流狀態下的黏性力系數遠小于壓力系數,僅約占總系數的1%。與非疏水攪拌槳相比,不同疏水處理方式都能達到減阻的目的,但減阻效果不同。具體而言,Rushton槳葉部分疏水時減阻比例為2.62%,槳葉全部疏水時減阻效果進一步增強,約為3.71%,而當整個Rushton攪拌槳超疏水處理時,減阻效果十分顯著,高達39.56%。以上結果表明,對Rushton槳葉進行部分疏水處理不可取,減阻效果不明顯,而且加工難度大;Rushton槳葉全部疏水時,減阻也不明顯,沒有達到預期效果;最理想的是對整個Rushton 槳進行超疏水處理,即槳葉和圓盤均疏水,減阻效果非常可觀。

3.3 攪拌功耗

減阻的最終目的是降低攪拌功耗。為了研究疏水對攪拌功耗的影響,基于模擬結果,提取了作用在攪拌器上的扭矩,求得了攪拌器功率,即使攪拌器連續運轉所需要的功率,不包括機械傳動和軸封所消耗的動力。在此基礎上,進一步求解了功率準數,見式(1)、式(2)。

= 2π(1)

已有研究表明,非疏水標準Rushton 攪拌槳在湍流狀態下的為5 左右。文中的模擬結果為5.04,與文獻值非常接近,驗證了模擬結果的可靠性。根據模擬結果算得的功率準數見表3。由表3可知,與非疏水攪拌槳對比可知,疏水處理能夠降低Rushton 槳的功耗,但不同疏水狀態時的降低比例不同。槳葉部分疏水和全部疏水時,攪拌功耗降低的比例并不大,分別為非疏水攪拌槳的1.79%和3.17%,原因在于該兩種狀態下,攪拌槳的剪應力及總壓并沒有顯著減小,減阻效果不明顯。當攪拌槳進行超疏水處理時,由表3可知,攪拌功耗大幅度降低,此時的與非疏水攪拌槳相比,降低了8.53%,具有明顯的節能效應。這與超疏水處理時,Rushton 攪拌槳的剪應力和總壓力的大幅度減小是密不可分的。

表3 不同疏水狀態時Rushton槳的功率準數

4 結論

采用數值模擬的方法,研究了湍流狀態下Rushton攪拌槳的疏水減阻性能,得到以下結論。

(1)Rushton 槳疏水處理后,攪拌容器內的流型沒有改變,仍是典型的雙循環流動結構,但流體的軸向泵送能力有所增強,高速度區域略有擴大,超疏水處理時效果更明顯。

(2)Rushton 槳疏水處理可減小攪拌槳表面的剪應力和槳葉前后表面間的壓差,達到減阻目的,但槳葉部分疏水及全部疏水時的減阻效果不明顯。相比之下,攪拌槳超疏水處理時具有理想的減阻效果,與非疏水攪拌槳相比,減阻幅度高達39.56%。

(3)超疏水處理時,Rushton 槳的功率準數比非疏水時降低了8.53%,具有明顯的節能效應和應用前景。

受實驗條件所限,文中未對Rushton 槳的疏水減阻效果進行實驗測試,而且僅研究了Rushton 槳這一種槳型。今后計劃展開多種類型攪拌槳疏水減阻效果的數值模擬及實驗測試研究。本研究對于今后制作疏水表面攪拌槳、進行疏水減阻的實驗測試研究,具有借鑒意義和指導價值。

—— 擋板寬度,m

2.試驗組和交叉組在治療前一般情況、Harris評分、VAS評分、MRI指標:試驗組中完成HBO治療的16例患者與交叉組中完成第2次評估的25例患者在治療前年齡、性別、病程、ARCO分級等一般臨床資料以及Harris評分、VAS評分、MRI評估等療效評定指標的結果進行比較發現,2組在治療前年齡、性別、累及髖關節側別、病程、ARCO分級、Harris評分、VAS評分、MRI壞死指數、MRI壞死面積、MRI骨髓水腫情況差異均無統計學意義(P>0.05)。說明,試驗組和交叉組在干預前2者基線無統計學差異,均衡可比。見表1。

—— 攪拌槳離底高度,m

—— 壓力系數

—— 總系數

—— 黏性力系數

—— 攪拌槳直徑,m

—— 粗糙表面特征長度,m

—— 量綱為1滑移長度

—— 湍動能,m/s

—— 槳葉長度,m

—— 扭矩,N·m

—— 攪拌槳轉速,r/min

—— 功率準數

—— 攪拌功耗,W

—— 壓力,Pa

—— 雷諾數

—— 徑向坐標,m

—— 攪拌容器內徑,m

Δ—— 時間步長,s

—— 速度,m/s

—— 槳葉端部速度,m/s

—— 疏水表面寬度,m

—— 槳葉寬度,m

—— 軸向坐標,m

—— 厚度,m

—— 湍動能耗散率,m/s

—— 切向坐標,(°)

—— 動力黏度,Pa·s

—— 密度,kg/m

—— 剪應力,Pa