先進過程控制技術在芳烴聯合裝置的應用研究

*韓文華 楊紀 盛騰飛

(中海油惠州石化有限公司 廣東 516086)

先進過程控制技術(Advanced Process Control,APC)在石油化工生產過程的應用使生產控制在自動化、智能化方面取得新的突破,多變量模型預估控制相較于普通常規控制,工藝生產控制變得更加智能穩定[1]。眾多國內外大型石油化工企業應用先進控制技術實例表明APC可提高生產負荷和產品回收率,帶來可觀的經濟效益[2]。APC技術采用領先卓越的過程控制理論和方法,該技術以工藝控制、模型計算作為關鍵中心[3],有如下三方面特點及優勢:

(1)符合工藝機理要求,能滿足多目標協調優化控制,適用于解決復雜生產工藝的過程控制問題;

(2)增強抗干擾能力,提高工藝生產控制穩定性,為“卡邊”操作優化打下堅實基礎;

(3)APC技術應用改造常在DCS(分散控制系統)平臺及其上位機上,依然保留DCS系統常規控制的整體性,可操作性好和可靠性高。

1.工藝簡介及控制現狀

(1)工藝簡介

某石化廠芳烴聯合裝置以兩套催化重整裝置產物重整生成油為原料,本裝置的總進料量為204000kg/h,工程規模94萬噸/年(以對二甲苯計),裝置年開工時間按8400小時計,主產品是對二甲苯(PX),副產品是苯、鄰二甲苯(OX)、液化天然氣等。各生產單元的主要技術特點如下:

①二甲苯分餾部分中的兩個二甲苯塔采用加壓操作方案,便于回收二甲苯塔頂冷凝熱量,分別用作重整油分離塔、抽余液塔和抽出液塔及鄰二甲苯塔塔底重沸器的加熱熱源;

②歧化單元設計采用Exxon Mobil的Tranplus技術,由于中國石化上海石油化工研究院研制的HAT-O99催化劑有轉化率高、氫油比低等優點,因此歧化催化劑采用HAT-O99;

③吸附分離部分采用Axens的Eluxyl技術,由兩臺吸附塔、144臺電磁閥和一套順序控制系統(SCS)組成;

④二甲苯異構化部分采用ExxonMobil的XyMax工藝,該技術乙苯轉化率高,而二甲苯損失率小;

⑤芳烴抽提部分應用SED工藝,該工藝先進,由我國RIPP研究開發,具有投資低,操作費用低,芳烴收率高的優點,抽提單元還采用了陰離子樹脂再生工藝除去環丁砜劣化產生的酸性物質。

(2)裝置控制現狀

某石化廠芳烴聯合裝置與其他裝置一同采用DCS系統(I/A集散控制系統)進行集中控制、共用一個中心控制室以便數據的集中處理和生產的集中管理,從一般控制系統的配置來看,便于過程操作,運行較為穩定和牢靠。但常規控制是建立在單輸入單輸出對象的基礎上,無法兼顧到像精餾塔、加熱爐這樣具有多變量、強耦合的復雜控制過程,加之生產存在擾動因素,因此對于諸多限制下的產品質量和收率將很難得到有效控制及保證[4]。對某石化廠芳烴聯合裝置的常規控制系統進行分析,發現主要存在如下五個方面問題:

“我在余慶縣白泥鎮小學讀完一年級后,跟隨到余慶縣敖溪鎮創辦“敖溪中學”的父親來到了敖溪。有一天在外婆的柴房里發現了一本破舊的《封神演義》,被書中充滿科幻色彩的生物武器影子故事迷住了。接著,我又讀了四大名著以及當時的禁書《苦菜花》“三花”系列小說。到了初中階段,我對文學更加癡迷,將敖溪中學圖書室里所有中外文學方面的書籍都讀完。凡是經我手的書,我總是通讀一遍,再將喜歡的精讀。”

①關鍵精餾塔控制溫度基本上已采用串級控制,但是由于耦合、燃料組份干擾和進料波動影響,控制效果不是很理想;

②部分液位由于不能串級控制,導致控制效果較差,波動比較頻繁,影響生產的穩定性;

③芳烴工藝加熱主要依靠燃料、蒸汽調節,常規控制中操作人員調節頻率較低,能源損失較大,不利于減小能耗;

④部分精餾塔空冷不具備變頻控制,采用手動調節,調節比較滯后,不利于各單元的穩定控制;

⑤部分加熱爐,燃料氣進料壓力閥精度不夠,無法有效控制爐出口溫度,從而影響塔的分離精度。

綜上所述,芳烴聯合裝置是一個多變量強耦合的復雜控制對象。DCS系統中的常規控制策略無法較好的考慮各系統相關變量之間的耦合性,解耦能力差,導致控制效果不理想。因此,根據芳烴聯合裝置的生產運行現狀,在DCS常規控制的基礎上采用預測控制、智能控制等先進控制策略,結合裝置工程師和操作人員積累下來的調整經驗,建立符合芳烴聯合裝置運行要求的優化控制系統,進一步促進工藝控制智能化水平提高,提高裝置運行安全性和經濟性。

2.APC技術應用

(1)APC應用簡介

某石化廠芳烴聯合先進控制系統是和浙江中控軟件技術有限公司共同開發實施,該項目于2018年11月正式啟動,經過實施雙方的共同努力,先后完成了初步設計、軟硬件平臺配置、階躍測試、機理模型建模與流程模擬、軟儀表建立、項目培訓、控制器設計和仿真、詳細設計、控制器組態與下裝、DCS端組態、系統投運等工作,于2019年7月開始逐步正式投用。

(2)APC系統設計

芳烴聯合裝置APC的任務是提高生產工藝過程控制水準,平穩各精餾塔和加熱爐余熱回收系統關鍵工藝指標,減少被控變量的標準偏差,提高裝置生產負荷,實現工藝參數“卡邊”最優控制,降低操作費用。本次APC項目中應用了APC-Suite預測控制軟件包,該軟件包主要由數據采集軟件、模型辨識軟件、預測控制軟件、在線控制臺共同組成。

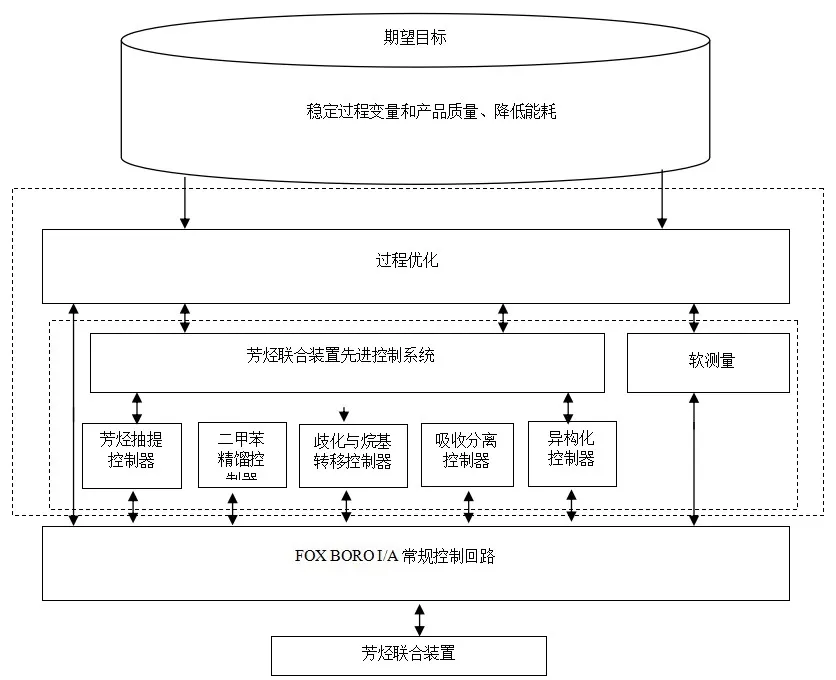

在本次APC項目中,芳烴聯合先進控制系統由一個APCAdcon控制器來控制,控制系統包括芳烴抽提單元控制器、二甲苯精餾單元控制器、歧化與烷基轉移單元控制器、吸附分離單元控制器和異構化先進控制器5個子控制器,以及對相應的產品質量軟測量。各個單元子控制器之間通過物料和熱量緊密聯系,相互關聯,一方面來說各控制器的控制目標相對獨立,另一方面來說又是互為關聯的,其中的聯系主要由軟測量、模型計算與干擾變量來完成,最終成為一個完整控制系統[5]。芳烴聯合裝置先進控制系統總體框架圖,如圖1所示。先進控制技術是在DCS的基礎上通過標準OPC協議的方式實現裝置的平穩優化與卡邊控制。

圖1 芳烴聯合裝置APC系統架構圖Fig.1 APC system architecture diagram of aromatics combined unit

(3)APC系統內容

芳烴裝置先進控制系統包括122個操作變量,被控變量137個,軟測量4個(C502塔頂甲苯含量,C701塔底C7含量,C701塔頂C8含量,抽余油芳烴含量),在芳烴聯合裝置DCS中新增先進控制畫面總共27幅,其中二甲苯單元10幅,歧化單元8幅,吸附分離單元3幅,異構化單元4幅,抽提單塔單元2幅。

3.先進過程控制技術的效果

(1)關鍵變量的平穩性

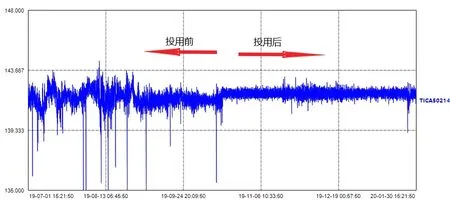

芳烴聯合裝置APC項目實施完成后,各控制器穩定運行,各關鍵變量的平穩性明顯提高,標準偏差平均降低30%以上。項目投用前苯塔塔底溫度最高達到143.64℃,最低溫度為136.01℃,平均控制溫度為141.64℃,標準方差為0.57,而APC控制投用后苯塔塔底溫度最高為143.20℃,最低溫度為140.52℃,平均控制溫度為142.00℃,標準方差僅為0.17,該指標標準方差降幅達到69.80%,苯塔塔底溫度控制更加穩定,見圖2。APC項目應用后有效提高了裝置對各種生產工況的適應能力和抗干擾能力,降低主要被控變量的平均標準差40%以上,為裝置控制實現卡邊操作提供強有力支持。

圖2 APC投用前后苯塔塔底溫度控制變化圖Fig.2 Temperature control changes at the bottom of the tower before and after APC commissioning

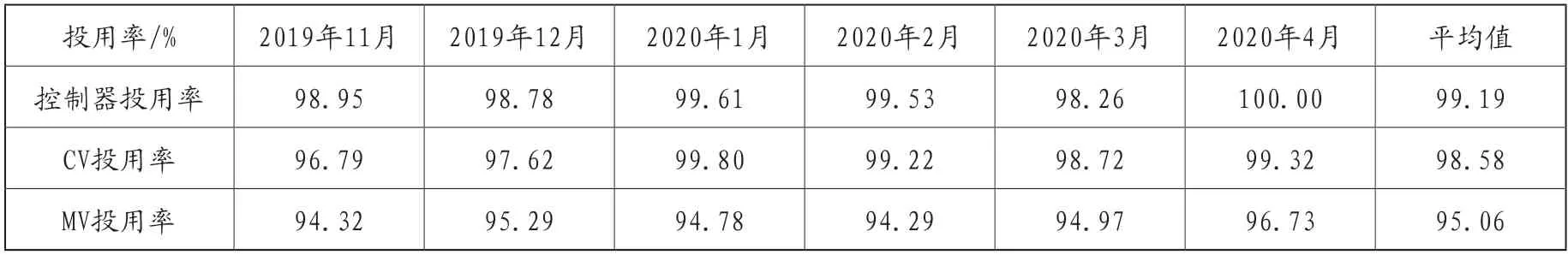

(2)APC控制器投用率情況

正常工況下APC控制器穩定在線運行,APC控制投用率統計表可見表1,在裝置生產工況穩定,APC控制器投用率超過98%,而MV(操縱變量)、CV(被控變量)控制投用率也達到95%以上。

表1 APC控制投用率統計表Tab.1 APC control utilization rate statistical table

(3)軟測量儀表預測結果

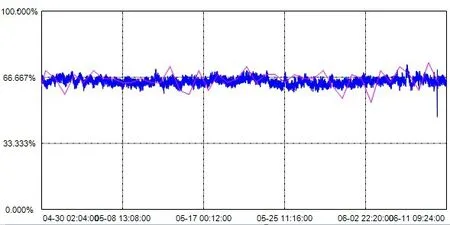

本次APC應用項目開發軟儀表,通過在線實時收集過程數據,實現對關鍵產品的產品質量實時預估。本次先進控制系統共引入4個軟測量儀表,軟儀表預測周期為30s,分別為C502塔頂甲苯質量分數,C701塔底C7質量分數,C701塔頂C8質量分數,抽余油芳烴質量分數。各軟儀表在預測產品質量的同時定期對其進行化驗分析值校驗,以校正軟儀表模型。通過收集化驗分析值與軟儀表預測值進行比對,發現兩者差值較小,如軟儀表預測甲苯塔頂甲苯質量分數(藍色曲線)與甲苯塔頂甲苯質量分數實際化驗值(紅色曲線)基本吻合,準確率高,見圖4。由于軟儀表預測在工藝操作允許的偏差內,軟測量儀表預測結果準確,為裝置優化提供該指標的實時計算值,能在實際操作中給操作員實施裝置調整提供幫助。

圖3 軟儀表預測甲苯塔頂甲苯質量分數與甲苯塔頂甲苯質量分數實際值對比圖Fig.3 Comparison of toluene content on top of toluene tower predicted by soft instrument and actual toluene content on top of toluene tower

4.效益分析

在裝置穩定運行期間進行了裝置標定,通過收集標定數據和APC系統投用前的相關統計數據,此次芳烴聯合裝置APC系統投用取得了兩個方面的效益提升。

①APC投用后產品增量:對二甲苯和鄰二甲苯產品增量為115.10-113.95=1.15(t/h);

②APC投用后裝置能耗降量:先控投用前后能耗差值為161.04-159.38=1.67(kgEO/t)。

因此,收集芳烴聯合裝置APC系統項目標定及APC投用前后的數據進行經濟效益測算,芳烴聯合裝置APC系統投運后,可產生的直接經濟效益超過500萬元/年。

5.結語

通過收集某石化廠芳烴聯合裝置APC系統投用前后數據并進行分析,可得出以下幾方面結論:

①在裝置正常平穩運行工況下APC控制器投用率超過98%,而MV、CV控制投用率也達到95%以上;

②從APC系統投運前后的對比情況看,APC投用后,主要運行參數標準偏差均降低30%以上,提高了裝置過程操作的穩定性,尤其是各塔溫度、塔底液位、爐子負壓以及氧含量的平穩性得到了有效的控制;

③通過APC項目的實施,實現裝置物料流、能量流的平穩控制,有效降低內操人員的勞動強度,整體提升了裝置生產控制的均勻性;

④APC系統項目實施后,通過“卡邊”操作優化,主要產品的產量(PX+OX)有所增加,裝置運行能耗有所下降,產生的直接經濟效益超過500萬元/年,提高了企業經濟效益,為同行芳烴企業應用APC技術提供了一定參考。