激光選區熔化Ti-6Al-4V 合金的動態力學性能及其本構關系*

朱 磊,劉 洋,,孟錦暉,李治國,胡建波,李國平,王永剛

(1. 寧波大學沖擊與安全工程教育部重點實驗室,浙江 寧波 315211;2. 寧波大學機械工程與力學學院,浙江 寧波 315211;3. 中國工程物理研究院流體物理研究所沖擊波物理與爆轟物理重點實驗室,四川 綿陽 621999)

鈦合金(Ti-6Al-4V)因具有低密度、高比強度、耐腐蝕以及良好的耐熱性和生物相容性等優勢,被廣泛地應用于航空航天、國防軍事、能源等領域。但鈦合金由于熔點高、難變形、易開裂和難切削,常用的鑄造、鍛造和機加工制造復雜零件存在工藝流程長、能耗高、易開裂、刀具損耗快等問題,因此加工周期偏長、材料利用率低,這增加了鈦合金的應用成本。激光選區熔化(selective laser melting, SLM)作為近十幾年來快速發展的增材制造技術,基于零件的數字模型文件,通過控制高能束激光逐層熔化細小金屬粉末的方式來使實體成型。由于具有細微光斑、高能量密度等特點,SLM 技術可直接制造高性能、復雜結構的致密金屬零部件,在航空航天、裝備制造等關鍵領域得到越來越多的應用。尤其當增材制造技術與某些具有特殊性能的材料相結合,能夠發揮傳統制造技術不具備的優勢。但是由于服役環境苛刻,這些增材制造的構件經常會承受高速沖擊載荷(如航天中的防御攻擊、航空中的飛鳥撞擊等)。因此要求該材料在規定的沖擊載荷下能保證結構的完整性和連續性,即具有足夠的動態承載能力。

材料的承載性能按照載荷的速度分為靜態、準靜態和動態承載:靜態加載的應變率小于10s,可不考慮應變率的影響;準靜態加載的應變率范圍為10~10s,應變率的影響可忽略不計;應變率大于10s為動態加載,其應變率不可忽略。一些學者發現,激光選區熔化的鈦合金具有非常明顯的應變率敏感性,隨著應變率的增加,材料的強度增加,而韌性呈相反的趨勢。相比于傳統制造工藝,增材制造制備的材料的晶粒更細小,這樣的微觀組織使得材料在高應變率載荷下具有更高的強度。如Zaretsky 等對比了SLM 成型和鑄造AlSi10Mg 合金在高速拉伸工況下的動態力學性能,發現前者的動態屈服強度是鑄造態的2 倍,而抗拉強度則達到3 倍。Baxter 等研究了激光直接沉積AlSi10Mg_200C 合金在沖擊載荷下的力學性能,并基于實驗數據擬合了該材料的Johnson-Cook 本構關系。由于材料實驗所耗費的時間和費用巨大,數值計算方法在現代工程材料和結構的變形及斷裂破壞問題上發揮的作用越來越大。而本構模型是材料性能數值計算的核心問題,其參數對計算結果有很大影響,但是目前針對激光選區熔化材料的動態力學性能及其本構關系的研究尚少。

隨著中國航空航天、國防軍事等事業發展越來越快,對增材制造鈦合金的需求越來越大,因此研究激光選區熔化鈦合金的動態力學性能對其在這些領域的應用具有重要意義。本文采用Gleeble 熱模擬材料試驗機和分離式霍普金森壓桿(split Hopkinson pressure bar, SHPB)裝置,分別對激光選區熔化鈦合金進行準靜態和動態壓縮實驗,研究從準靜態載荷到高應變率沖擊載荷作用下鈦合金的力學性能,并基于Johnson-Cook 本構模型建立激光選區熔化鈦合金的動態本構關系,同時對鈦合金在高溫、高應變率下的力學行為進行有限元模擬,以期為擴大激光選區熔化技術及產品的應用提供理論基礎。

1 材料和實驗程序

1.1 試樣制備

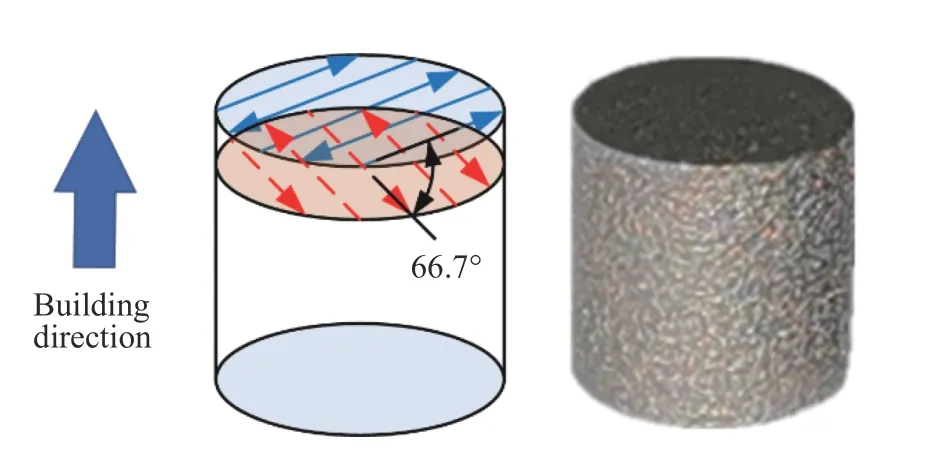

采用激光選區熔化工藝制備?5 mm×5 mm的圓柱形試樣,材料為Ti-6Al-4V 合金粉末,平均粒徑為35 μm。加工設備為Dimetal-100H 金屬3D 打印機,優化加工工藝參數,其激光掃描功率為135 kW,掃描速度為1 200 mm/s,層厚為30 μm。為了避免粉末在燒結過程中發生氧化,在成型倉內通入高純度氬氣作為保護氣體。同時采用交替式掃描策略以減弱SLM 工藝帶來的各向異性影響。將樣品從基板切除后經過500 ℃/1 h 的退火處理,消除90%以上的熱應力。圖1 所示為掃描策略及試樣示意圖,最終樣品的相對密度超過99.4%。

圖1 SLM 掃描策略及圓柱試樣Fig. 1 SLM scanning strategy and cylindrical specimens

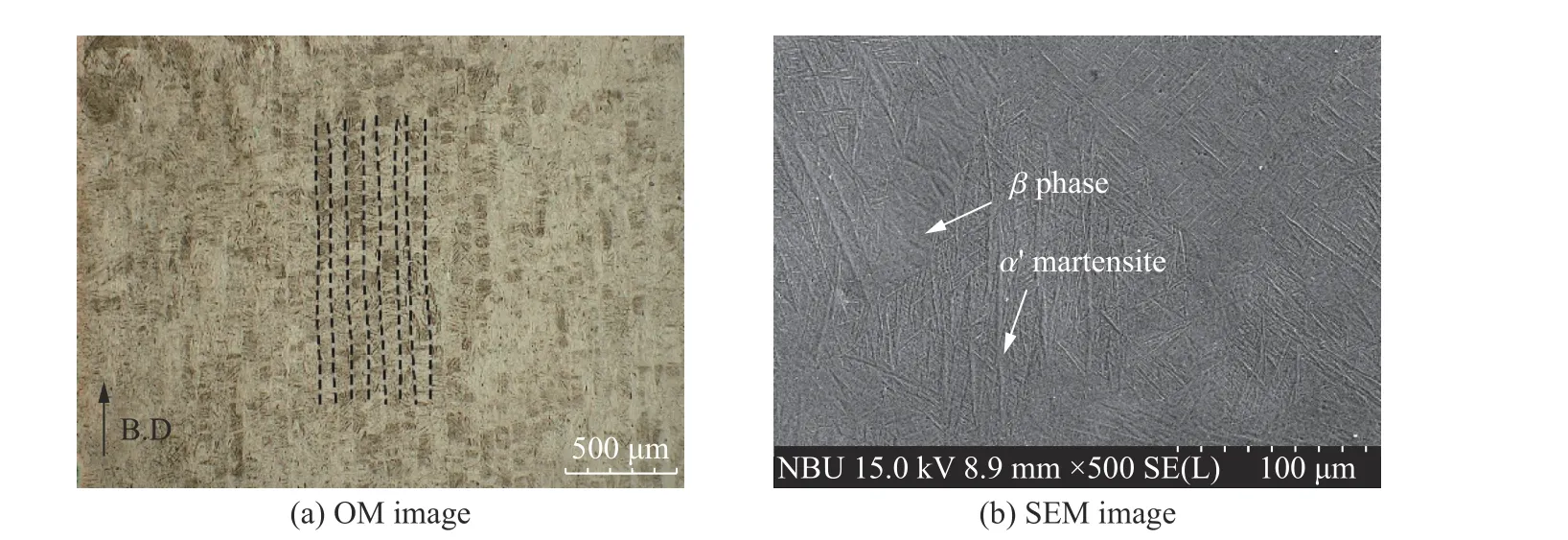

對SLM 制備的鈦合金試樣進行微觀組織結構表征,圖2 給出了圓柱試樣縱截面的光學金相(optical metallography, OM)圖片和掃描電子顯微鏡(scanning electron microscope, SEM)圖片,可以發現:(1) 材料的致密度良好,未觀察到明顯的缺陷;(2) 鈦合金微觀組織中存在有明顯的豎條熔道狀結構,其產生原因可歸因于SLM 工藝的熱循環過程。

圖2 激光選區熔化鈦合金的光學和掃描電子顯微鏡圖片Fig. 2 Optical metallography and SEM micrographs of the SLMed titanium alloy

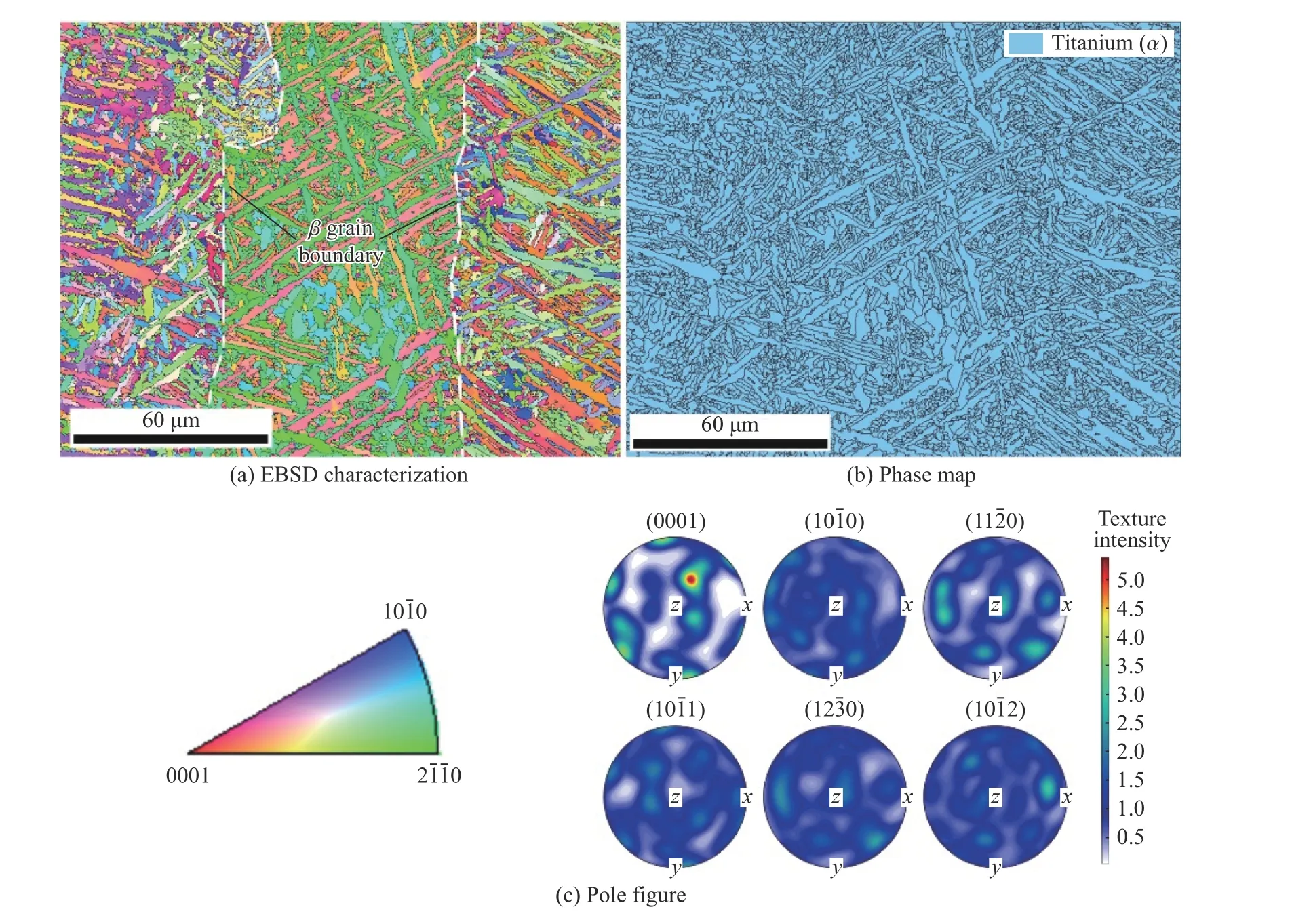

圖3 給出了圓柱試樣縱截面的電子背散射衍射(electron backscattered diffraction, EBSD)表征、相分布圖以及α 相極圖。在EBSD 表征區域可以觀察到拉長的初始β 晶粒,并且在晶粒中填充有大量的多級針狀α馬氏體晶粒,這是因為在SLM 制備過程中β 相場急速冷卻,其內部連續發生β→α 的非擴散相變過程,導致形成一種過飽和的α 固溶體(即α)。同時β 相場的高冷卻速度也導致了激光選區熔化鈦合金在室溫下較低的β 相占比,因此在圖3(b)中并沒有發現β 相的殘留。從圖3(a)和圖3(c)可以得出,激光選區熔化鈦合金材料擇優取向的標準度要低于軋制工藝下的標準度,總體表現為隨機織構。這些結果也與早期Simonelli和Yang 等對激光選區熔化鈦合金材料的研究結果相接近,其金屬微觀結構也存在類似的組織特點。

圖3 激光選區熔化鈦合金的EBSD 表征、相圖和極圖Fig. 3 EBSD characterization, phase map and pole figures of the SLMed titanium alloy

1.2 實驗程序

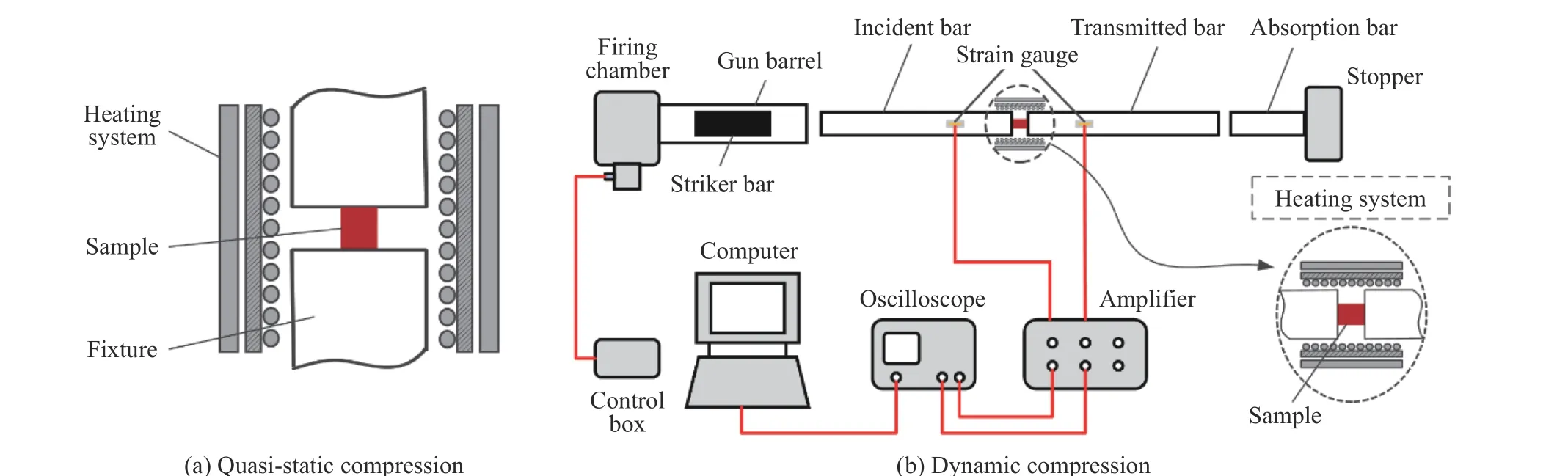

圖4 為準靜態和動態壓縮實驗原理簡圖。其中準靜態壓縮實驗在熱模擬材料試驗機上進行,以0.3 mm/min 的恒定速度進行壓縮,名義應變率為10s。為了研究激光選區熔化鈦合金材料的溫度效應,在同應變率準靜態壓縮載荷下進行了25~550 ℃的壓縮實驗。通過下式計算準靜態壓縮實驗的工程應力( σ)和工程應變( ε) σ-ε:

圖4 準靜態及動態壓縮實驗原理簡圖Fig. 4 Schematic diagram of quasi-static and dynamic compression experiments

式中:和δ 分別為準靜態測試過程中的加載力以及加載位移,和分別為試樣的初始橫截面積和高度。

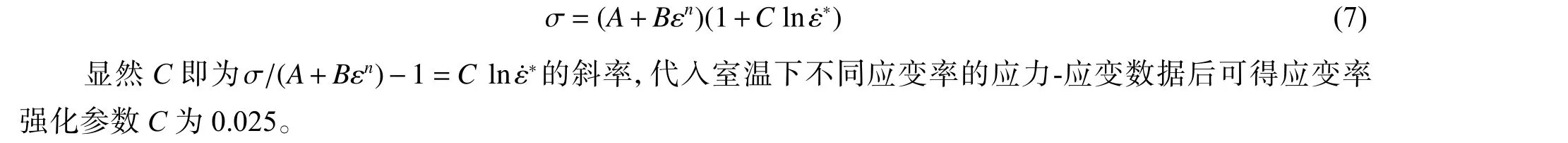

高應變率壓縮實驗采用了自主研發的桿徑為1 4.5 mm 的分離式霍普金森壓桿(SHPB)裝置,主要由撞擊桿、入射桿和透射桿組成,其長度分別為0.2、1 和1 m。測試時,將試樣放在入射桿和透射桿之間,并使試樣的成型方向與實驗的加載方向保持一致。實驗中的入射波、反射波和透射波的脈沖信號由固定在入射桿和透射桿上的應變片記錄下來,并根據一維彈性波理論計算出工程應力( σ)、工程應變( ε)和工程應變率( ε˙),其表達式為:

數值方法采用了ABAQUS 有限元軟件對激光選區熔化鈦合金的動態沖擊過程進行了仿真模擬,具體細節將在第3 節給出。

2 實驗結果

2.1 準靜態壓縮實驗

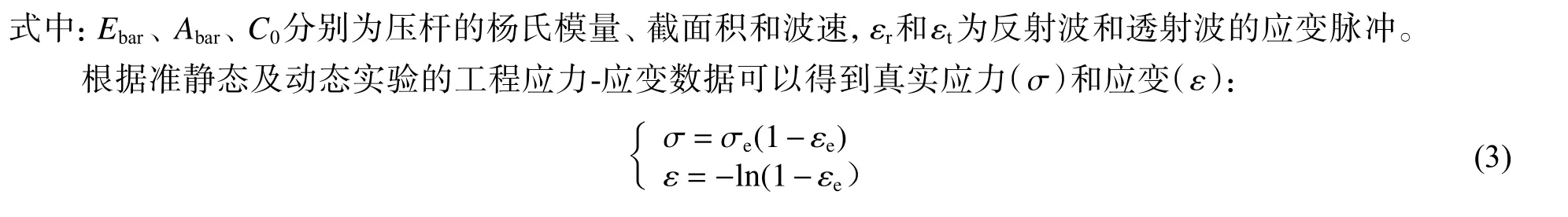

在不同實驗溫度下進行了鈦合金試樣的準靜態壓縮實驗,其應力-應變曲線如圖5 所示,從圖中可以得出:(1)對于各個溫度條件下的準靜態實驗,鈦合金材料的流動應力在塑性變形開始時迅速增加,但在較大應變時增加變慢,表現出典型的應變硬化現象;(2)隨著溫度的上升,鈦合金材料的流動應力逐漸下降,并且伴隨著整體應變硬化率( ? σ/?ε )的減小;(3)在500 ℃及更高的實驗溫度下的塑性變形中,應力值隨著應變的增加反而呈下降趨勢,表現出明顯的應變軟化效應。

圖5 不同溫度下準靜態壓縮的應力(σ)-應變(ε)曲線Fig. 5 Quasi-static compressive stress (σ)-strain (ε) curves at different temperatures

2.2 動態壓縮實驗

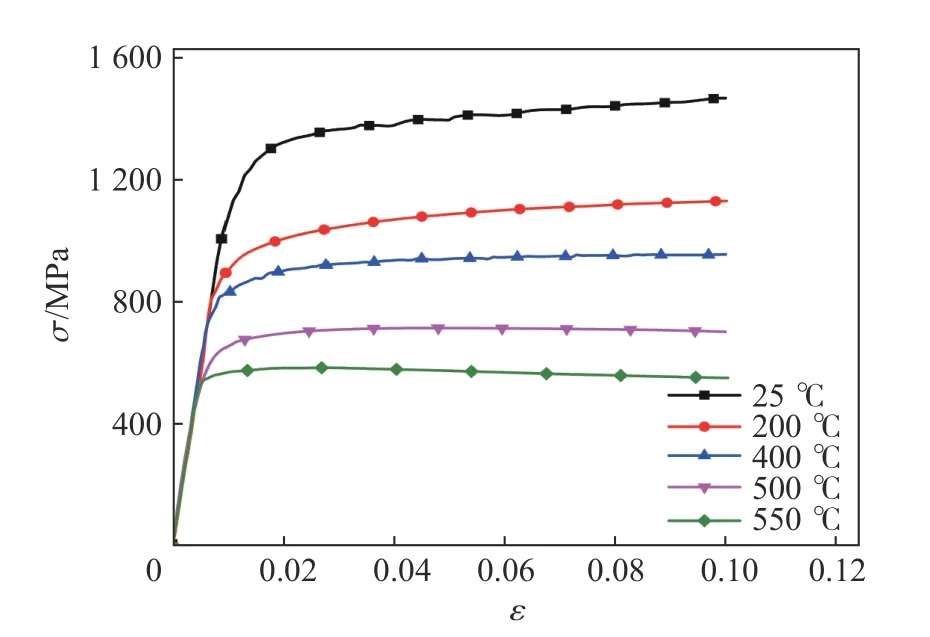

圖6 給出了鈦合金在室溫(25 ℃)條件、不同應變率載荷下的應力-應變曲線,實驗所得應變率約為300~3 500 s。由圖6 可知:(1)在塑性變形階段,鈦合金的流動應力隨著應變的增大而逐漸增大,表現出明顯的應變硬化效應,最終在壓縮的卸載階段達到應力峰值;(2)隨著應變率的增加,鈦合金的屈服強度呈現單調遞增的趨勢,極限抗壓強度也從300 s時的1 502 MPa 增加至3 500 s時的1 938 MPa,這說明激光選區熔化TC4 鈦合金具有明顯的應變率強化效應。

圖6 室溫下動態壓縮的應力(σ)-應變(ε)曲線Fig. 6 Dynamic compressive stress (σ)-strain (ε)curves at room temperature

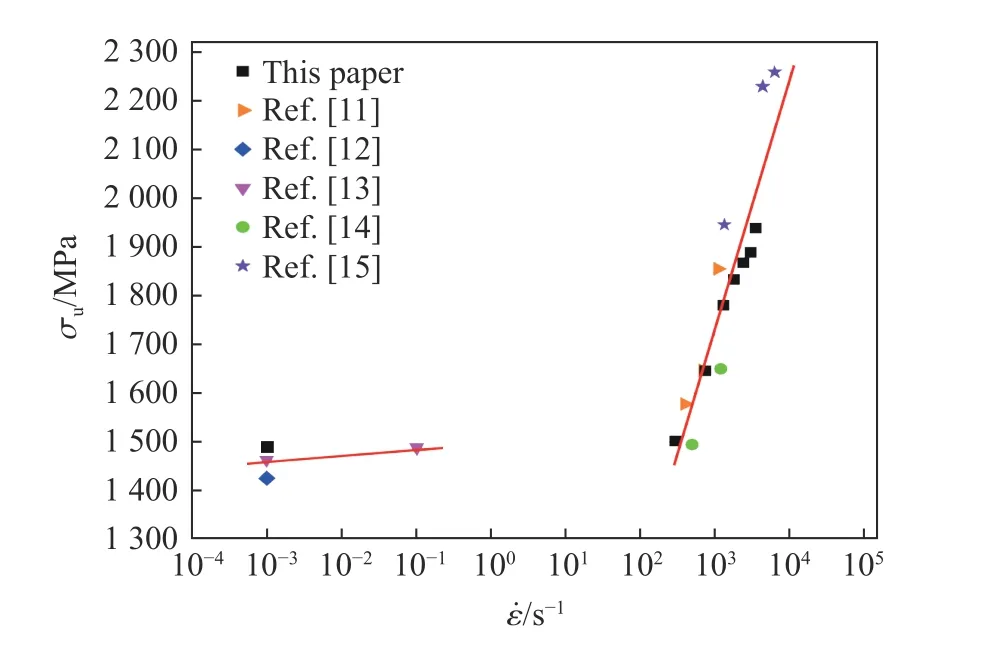

圖7 對比了本文實驗和文獻[11-15]關于鈦合金力學性能的實驗中不同應變率下的極限抗壓強度,可以發現,在較高應變率時,擬合線的斜率要遠大于低應變率時的斜率,說明高應變率壓縮載荷下鈦合金表現出更強的應變率強化效應。除此之外,還可以觀察到高應變率載荷下鈦合金樣品的塑性要顯著優于低應變率下的樣品,這種由應變率誘發的塑性增強效應在許多金屬材料的動態實驗中被發現:例如Qin 等在研究DP500 雙相高強度鋼的動態拉伸性能中也發現了同樣的現象,伴隨著塑性的改善,這些金屬材料的強度往往也會有一定程度的提高。

圖7 室溫下鈦合金的極限抗壓強度(σu)-應變率( ε˙ )曲線Fig. 7 Ultimate compressive strength (σu) -strain rate ( ε˙ ) curve of Ti-6Al-4V alloy at room temperature

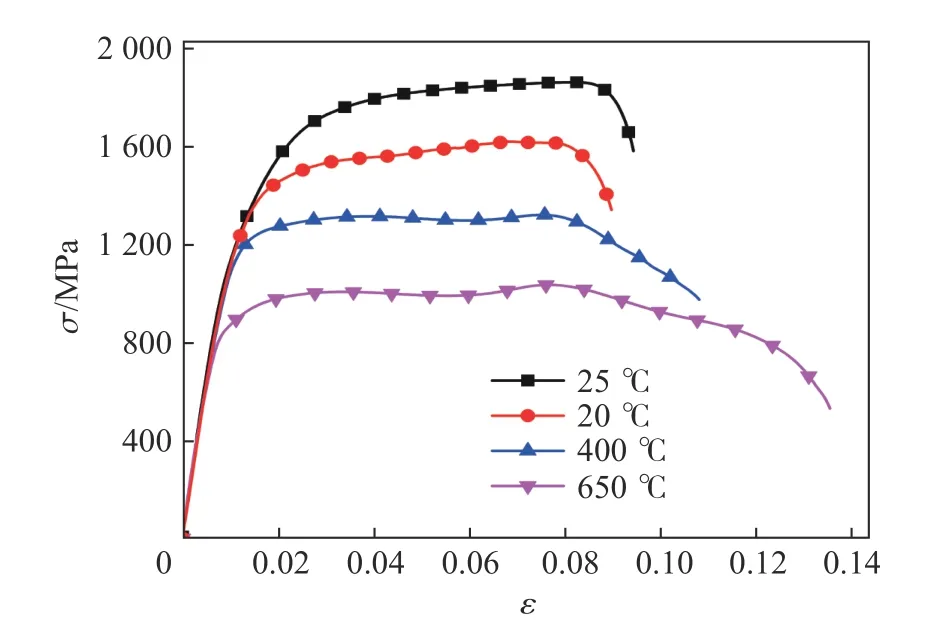

圖8 為鈦合金在2 000 s壓縮載荷、不同溫度下的應力-應變曲線,從圖8 中可以看出,鈦合金的流動應力隨溫度變化的趨勢與準靜態下類似,但由于實驗溫度場與高應變率下的溫升效應相互耦合作用,有效降低了鈦合金材料中的位錯密度,進而提升了材料的塑性流動能力,因此鈦合金在高溫、高應變率載荷下更易產生應變軟化的現象。其原因可分析如下:塑性材料的塑性變形機制主要是位錯滑移和形變孿晶的相互競爭,由孿晶造成的塑性變形是與溫度和應變率密切相關的,溫度越高或應變率越高,形變孿晶(鈦及鈦合金中最常被報道的是{1101}{1012}孿晶)的影響也就越大。在高溫條件下,形變孿晶更容易被激活(在有些報道中,準靜態加載條件下鈦的形變孿晶在400 ℃以上產生,動態加載條件下在200 ℃產生),從而占據主導地位,使得材料發生軟化現象。圖5中500 ℃以上的準靜態應力-應變曲線出現明顯的高溫應變軟化效應也證明了這一點。

圖8 不同溫度下2 000 s-1 應變率壓縮的應力(σ)-應變(ε)曲線Fig. 8 Compressive stress (σ)-strain (ε) curves at 2 000 s-1 strain rate at different temperatures

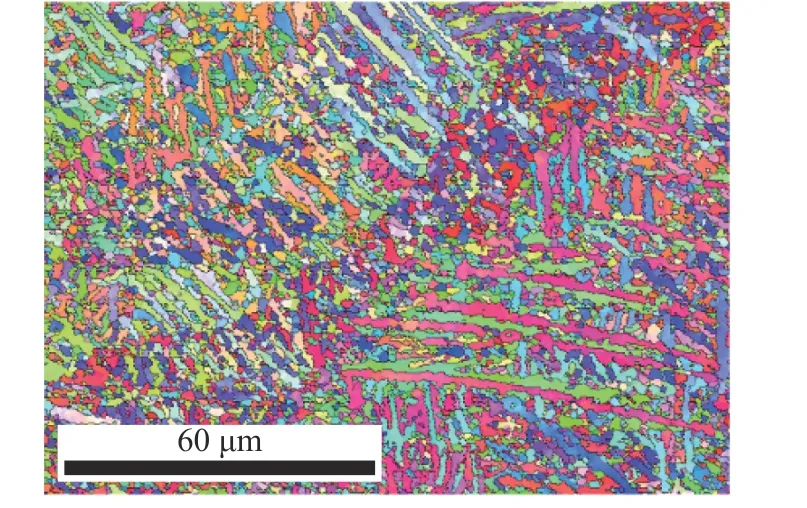

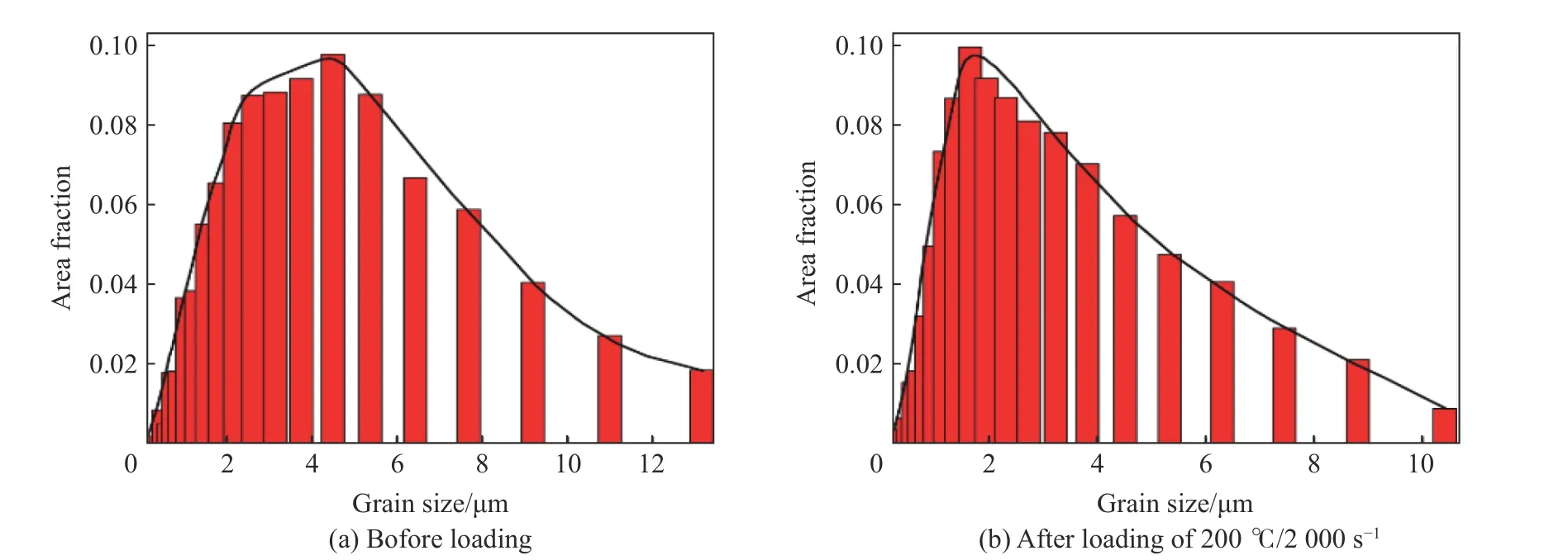

將鈦合金圓柱試樣在200 ℃、2 000 s載荷下壓縮后的試樣回收,從中間合適位置采用線切割切開進行微觀組織觀察。圖9 給出了沖擊后的縱截面的EBSD 表征,圖10 給出了加載前后的晶粒尺寸對比,由圖中可得:(1)在高溫、高應變率沖擊載荷下,鈦合金發生了顯著的晶粒細化現象,試樣的平均晶粒尺寸從4.10 μm降低到2.87 μm;(2)相較于未加載試樣,鈦合金的初始β 柱狀晶在沖擊載荷下破碎,原先的晶界十分模糊,幾乎不可見。

圖9 沖擊后的縱截面的EBSD 表征Fig. 9 EBSD characterisation of longitudinal sections after impact

圖10 加載前后的晶粒尺寸Fig. 10 Grain sizes before and after loading

3 鈦合金Johnson-Cook 本構參數擬合及動態沖擊有限元模擬

3.1 塑性本構模型

采用Johnson-Cook 塑性本構模型構建激光選區熔化Ti-6Al-4V 合金的本構關系,該模型引入了應變硬化效應、應變率強化效應和熱軟化效應,其一般形式如下:

式中: σ 和 ε 分別為流動應力和塑性應變;為參考環境溫度和參考應變率下的初始屈服應力;和為應變硬化模量和硬化指數;為應變率強化參數;為熱軟化指數; ε˙為無量綱應變率( ε ˙= ε˙/ε˙),其中ε˙為參考應變率;為無量綱溫度(=(-)/(-) ),其中為環境溫度,為材料熔化溫度。本文中分別取參考應變率 ε˙=10s、環境溫度=25 ℃、熔化溫度=1 668 ℃。參照李建光等關于J-C 本構的相關研究進行激光選區熔化鈦合金材料本構參數的標定,用于模擬其在動態沖擊載荷下的力學行為。

3.2 本構參數標定

應變率強化參數反映了材料的應變率效應,可采用室溫下不同應變率的應力-應變數據進行擬合,此時方程為:

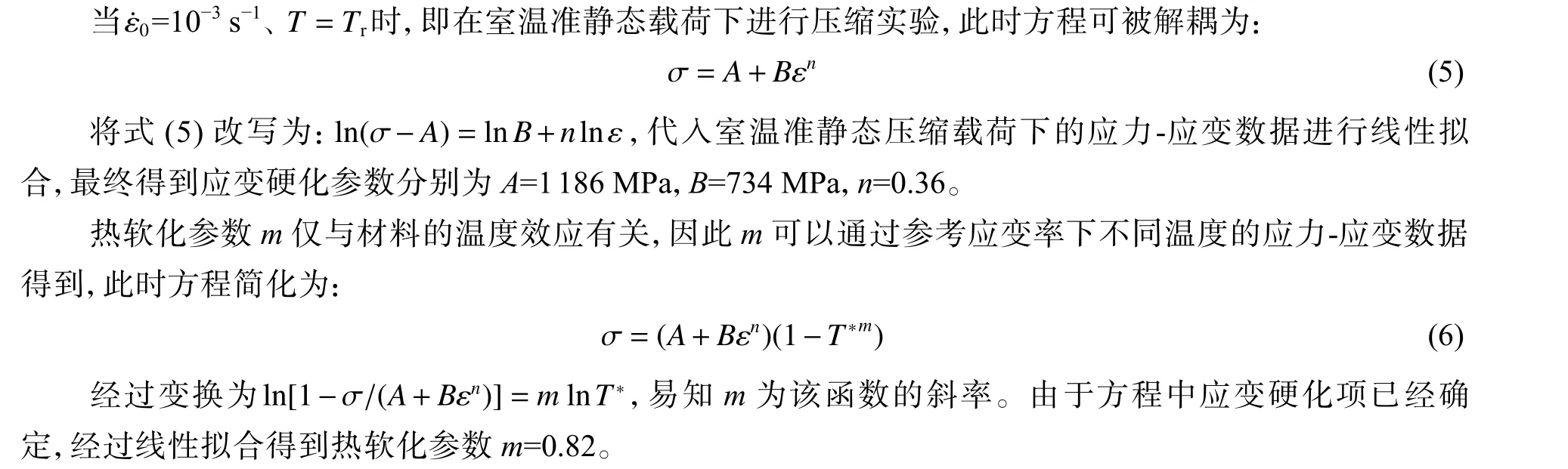

將上述模型結果與其他參考文獻中Ti-6Al-4V 合金的J-C 模型參數進行對比,如表1所示,可以發現本文擬合激光選區熔化鈦合金所得的本構參數與其他增材制造鈦合金的參數較接近,但是相較于傳統工藝制備的鈦合金,本文本構模型擁有更大的值。而本構參數反映的是材料的力學性能,但從本質上來說,材料的力學性能是由其微觀組織結構決定的。對于增材制造鈦合金而言,他們往往都具備有多層級α 相結構,與合金鋼中的板條狀馬氏體相類似,這種結構擁有更高的位錯密度,其對于位錯的運動以及塑性變形的開始都起到了很強的阻礙作用。除此之外,增材制造鈦合金還擁有更小的晶粒尺寸和更高的α 相占比,這些組織結構特點共同導致了增材制造鈦合金的高強度和低韌性,在J-C 本構參數上則表現為更大的值。

表1 其他文獻Johnson-Cook 本構參數與本文結果對比Table 1 Comparison of the Johnson-Cook constitutive model parameters in references and this article

3.3 高溫動態沖擊有限元模擬

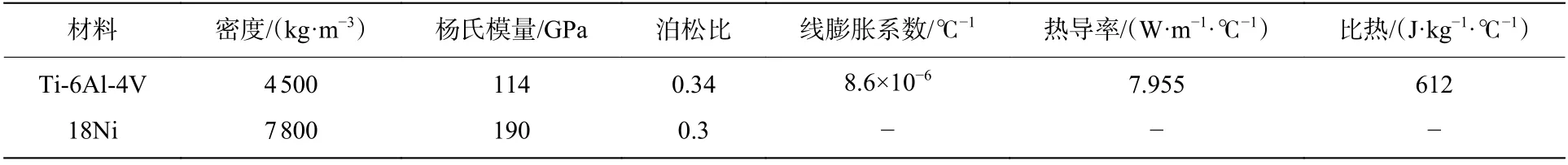

采用商業有限元軟件ABAQUS/Explicit 模擬激光選區熔化鈦合金在不同溫度、2000 s應變率壓縮載荷下的變形過程。如圖11 所示,有限元模型中簡化了撞擊桿和吸收桿,由入射桿、透射桿以及試樣組成,采用從實驗中提取的梯形波進行加載。設置桿的網格單元為C3D8R 單元,默認其為彈性體,采用線彈性本構。試樣采用C3D8RT 單元,單元尺寸為100 μm,塑性參數采用了式(8)給出的Johnson-Cook 本構模型。設置桿與試樣之間的接觸為硬接觸,界面之間設置為無摩擦。將塑性功轉熱系數設置為0.9,并在初始分析步的預定義場中設置不同的溫度。其它有限元基本參數在表2 中給出。

圖11 動態沖擊有限元仿真模型Fig. 11 Dynamic impact finite element simulation model

表2 其他有限元模擬參數Table 2 Other finite element simulation parameters

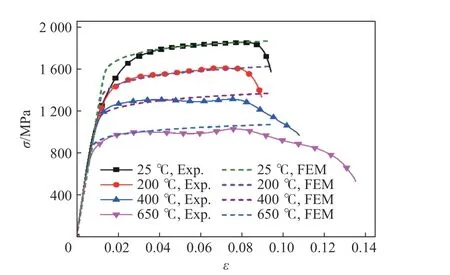

圖12 為2 000 s應變率載荷、不同溫度下所得實驗與有限元模擬的應力-應變曲線對比,需要說明的是,本文的有限元模擬并沒有考慮損傷。由圖12 可知實驗與模擬的應力-應變曲線有著較好的重合度,進一步驗證了激光選區熔化鈦合金本構參數的有效性。

圖12 實驗與仿真的應力-應變曲線對比Fig. 12 Comparison of stress-strain curves between experiment and simulation

4 結 論

對激光選區熔化鈦合金在不同溫度下進行了準靜態和動態壓縮實驗,并基于實驗結果擬合Johnson-Cook 本構模型,同時對鈦合金在高溫、高應變率下的力學行為進行了有限元模擬,得出以下結論。

(1)較之于傳統工藝制備的鈦合金材料,激光選區熔化鈦合金的微觀結構組織造成其屈服強度提升,并且表現出明顯的應變率強化效應和熱軟化效應。

(2)激光選區熔化鈦合金圓柱試樣在高溫、高應變率壓縮載荷下會發生晶粒細化現象,初始β 柱狀晶也在沖擊載荷下破碎,試樣的斷裂形式呈現出典型的剪切破壞模式。

(3)基于實驗結果擬合了激光選區熔化鈦合金材料的Johnson-Cook 本構參數,能夠很好地描述其在壓縮載荷加載下的力學性能。