Φ100mm鈹青銅棒晶粒細化工藝的研究

李海龍 吳文博

(寧夏中色新材料有限公司,寧夏 石嘴山 753000)

鈹青銅是以鈹為基本合金元素的銅基合金材料,它具有較高的強度、硬度和彈性極限,彈性滯后小、彈性穩定性好,并且具有耐疲勞、耐腐蝕、無磁性、高導熱導電性的特點,受沖擊時不產生火花,承受冷熱壓力加工的能力很強,具有良好的綜合性能。因此,在電子通信、航空航天、石油化工、冶金礦山、精密儀器和儀表制造等多種領域廣泛應用,已經成為國民經濟建設中不可缺少的重要功能材料。

雖然鈹青銅的優良性能和特定的用途推動著鈹銅工業的發展,但鈹的毒性和高昂的價格又一定程度上制約著鈹青銅的研究、生產和應用。近年來,市場新增了關于細晶粒鈹銅棒的要求,對鈹銅合金產品質量愈發嚴格的要求給公司的生產帶來極大的挑戰。

1 化學成分對細化晶粒的作用

由《銅合金及其加工手冊》可知,鎳是鈹青銅的合金化元素,含量在0.2%~0.5%的鎳能延緩再結晶過程,阻礙晶粒長大,大大減慢冷卻時的相變過程。因此,該文研究不同鎳含量對晶粒細化的影響。

按照鑄錠要求,生產鎳含量分別為0.2%、0.3%、0.4%的鑄錠,最終其鈹含量和其他元素(包括雜質元素)含量分別符合GB/T5231-2008《加工銅及銅合金牌號和化學成分》的要求,見表1。

表1 試驗用材料的化學成分

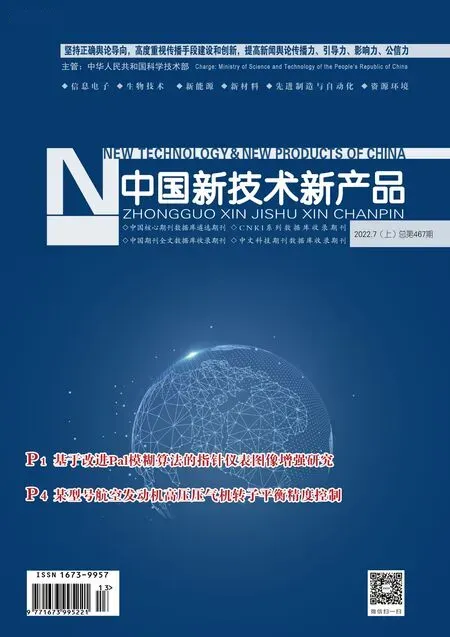

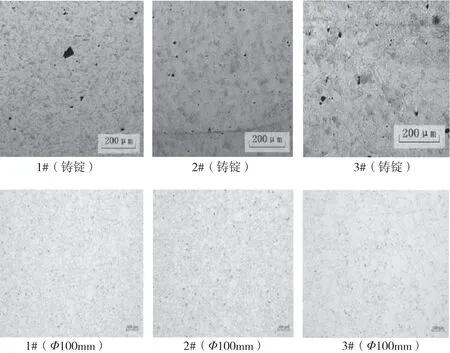

對生產的3根鑄錠進行切片,檢測其組織。檢測后,按照既定的工藝生產至100mm,再取樣檢測其微觀組織。結果如圖1所示。

圖1 鑄錠與Φ100mm的微觀組織

在采用相同的工藝生產至100mm后,再進行檢測,可以看出,1#(鎳含量為0.215%)物料的晶粒度為48μm;2#(鎳含量為0.298%)物料的晶粒度為40μm;3#(鎳含量為0.485%)物料的晶粒度為38μm。

由此可知,在加工工藝不變的情況下,僅提高鎳含量在一定程度上能夠延緩再結晶過程、阻礙晶粒長大,以便細化晶粒。同時,當鎳含量高時,會出現硬而脆的相,降低合金的疲勞強度、彈性滯后和彈性穩定性。

而且,隨著鎳含量添加比例的增加,生產成本明顯提高。因此,采用僅提高鎳含量的方法來生產細晶粒鈹銅棒并不實用。

2 分析與討論

按照前面的分析,經過綜合考慮,將鎳含量控制在0.2%~0.3%,通過調整后續的加工方法,來細化晶粒尺寸。

2.1 擠壓生產

取合格的鑄錠,在臥式擠壓機上直接擠壓到105mm,然后機加至100mm。

使用1630 t擠壓機,770℃下保溫時長為4~4.5h,隨爐升溫、到溫計時、保溫4h后出爐擠壓。擠壓至目標尺寸后,空冷至室溫。

取樣檢測其晶粒度,結果如圖2所示。

通過圖2可以看出,擠壓后的產品邊部和中心的晶粒尺寸大小不一,即使在同一位置,也存在晶粒尺寸不均勻的情況。這是因為受到鑄錠尺寸的限制,直接擠壓的Φ100mm鈹銅棒因加工率太小,中心部位甚至會保留粗大的鑄造組織,晶粒尺寸為40μm~100μm,未達到客戶提出的最大晶粒尺寸小于 70μm 的要求。

三是營造 “鼓勵創新、崇尚創業、寬容失敗”的市場創新環境。加強知識產權保護,完善大連科技局出臺的 “企業專利權質押貸款貼息管理辦法”,借鑒青島 “科技型中小微企業專利權質押保險貸款和資助辦法”,給予科技型中小微企業更大的信貸資助力度和更加寬松的融資條件。借鑒推廣深圳“以市場化方式探索設立中試創新基金”做法,幫助企業突破中等規模創新試驗環節資金瓶頸。依托國家自主創新示范區政策優勢和東北亞創新創業創投中心建設,集聚大批量中小微科技型高成長性企業,鼓勵發展生產性服務業,圍繞企業生命周期提供管理咨詢服務。

圖2 擠壓生產后的微觀組織

采用正向擠壓的方法對銥青銅棒材進行開坯。正向擠壓的基本特征是擠壓中、擠壓后坯料與擠壓筒之間產生相對滑動,存在很大的外摩擦,且在大多數情況下,這種摩擦是有害的,它使金屬流動不均勻,從而影響擠壓制品的質量,導致擠壓制品頭部與尾部、表層與中心的組織性能不均勻。

擠壓后熱處理會產生粗晶環,產生粗晶環的原因與很多因素有關。但主要因素是擠壓過程中金屬與擠壓筒之間產生的摩擦。這種摩擦導致擠出來的棒材橫斷面的外表層晶粒要比棒材中心處晶粒的破碎程度大。由于筒壁的影響,該區溫度低,擠壓時未能完全再結晶,淬火加熱時,未再結晶的晶粒再結晶并長大吞并已經再結晶的晶粒,因此是在表層形成了粗晶環,從而導致晶粒不均勻。

在熱變形過程中,動態再結晶晶粒尺寸是由形核率和長大速率決定的。當應變速率較低時,形核率是影響晶粒尺寸的主要因素,隨著應變速率增加,變形不均勻導致形核率增加,晶粒尺寸變小。

2.2 鍛造生產

利用鍛造可有效地破碎鑄錠原有的粗大組織,獲得較為細小的晶粒,因此,取合格的鑄錠在自由鍛設備上,鍛造至105mm,然后機加至100mm。

利用箱式電阻爐對鑄錠進行加熱,加熱溫度為770℃。鑄錠隨爐升溫,到溫后開始計時,保溫4小時出爐鍛造;鍛造時,要滿足如下原則:1)墩粗時要用刻子,若鍛造過程中出現起鼓形、偏斜等現象,就需要找正鉚墩;如果鍛造過程中出現開裂,則第一時間停止鍛造修料。2)終鍛溫度保證≥650℃,紅外測溫監控溫降后允許回爐重新加熱,時間30min~40min。3)鍛造時,鍛造比保持在1.3~1.5。4)墩粗時,墩粗比保持在20%~25%。5)墩粗、拔長次數不少于3次。

取樣檢測其晶粒度,結果如圖3所示。

由圖3可知,鍛造后的產品,晶粒尺寸大約在60μm以下,滿足客戶不大于70μm的要求。但也能看出,邊部和中心均存在部分異常長大的晶粒。

圖3 鍛造生產后的微觀組織

這是因為在改善鋼的組織方面,拔長工序比鐓粗工序的效果顯著得多。如果鐓粗比不是很大,那么改善鍛件的內部質量主要通過拔長工序來實現。如果鐓粗比不是很大,而拔長鍛造比也很小,意味變形程度不足,變形力很難深入鍛件心部區域。而鍛件的心部區域也會因為穿透力不足導致組織破碎不完全,經熱處理后變為粗大的等軸晶粒。

晶粒不均勻是指鍛件某些部位的晶粒特別粗大,某些部位卻較小。產生晶粒不均勻的主要原因是坯料各處的變形不均勻使晶粒破碎程度不一、局部區域的變形程度落入臨界變形區、高溫合金局部加工硬化或者淬火加熱時局部晶粒粗大。耐熱鋼及高溫合金對晶粒不均勻特別敏感。晶粒不均勻將使鍛件的持久性能、疲勞性能明顯下降。

這種組織的不均勻主要由外層金屬與中心部分的金屬變形程度不同引起,這種沿徑向上的變形不均勻,必然導致金屬的組織不均勻,即外層金屬品粒破碎程度與中心部分相比更劇烈。鈹青銅鍛造棒材沿斷面徑向的組織雖然中心組織比邊部稍大一些,但對擠壓組織來說比較均勻,中心不存在特別粗大的長條晶粒。

2.3 擠壓結合鍛造工藝

為了達到充分破碎晶粒的目的,考慮進行鍛造和擠壓的混合加工,設計如下的生產工藝進行組織驗證。

鑄錠加熱→擠壓至120mm→鋸切長度(滿足鍛造要求)→自由鍛至105mm→機加成品→檢驗。

工藝完成后,取樣檢測其晶粒度,結果如圖4所示。

通過圖4可以看出,無論是中間位置,還是邊部,其晶粒尺寸均為16μm~58μm,沒有異常長大的晶粒,因此完全滿足客戶要求。這是由于熱軋加工過程中擠壓和鍛造具有更大的加工量,通過擠壓與鍛造相結合,能夠更充分地破碎大晶粒,獲得細小均勻的組織。

圖4 擠壓+鍛造生產后的微觀組織

該工藝加工的棒材微觀組織更細小均勻,主要原因是鑄錠在鍛造開坯時先進行擠壓,這樣加工會使縱向和近縱向的柱狀晶粒得到有效的破碎,在后續鍛造時又使徑向的柱狀晶粒和中心的粗大等軸晶得到了有效的破碎和細化,鍛造后的壞料內部組織比其他兩種工藝生產的棒材內部組織要細小、均勻。

3 結論

鎳含量能夠在一定程度上延緩再結晶過程、阻礙晶粒長大,以達到細化晶粒的目的。但同時也容易形成相,影響使用性能的同時,還會增加成本。經過考慮,將鎳含量控制在0.2%~0.3%較為適宜。受鑄錠尺寸的影響,單純的擠壓或者鍛造雖然能夠細化晶粒,但會造成晶粒尺寸不均勻的現象。利用擠壓充分破碎晶粒再鍛造的方式,可在細化晶粒的同時保證晶粒尺寸基本相同,從而獲得細小均勻的組織。