硫酸法烷基化裝置節能降耗措施

牛東會,席紹然,程建豐,張晉清

(中國石化洛陽分公司,河南 洛陽 471012)

近年來,隨著綠色可持續發展理念的提出及環保要求的提高,我國在采取一系列節能減排舉措的同時,對汽油的質量進行規范化管理,2016年12月,環境保護部和國家質檢總局聯合發布《輕型汽車污染物排放限值及測量方法》,并從2019年1月起,在全國范圍內執行國Ⅵ車用汽油A階段標準,意味著對汽油中芳烴、烯烴及硫的含量進行了嚴格限制[1]。而由異構烷烴和烯烴在強酸催化作用下進行烷基化反應生成的烷基化油,具有不含芳烴、不含烯烴、低硫、低蒸氣壓、低敏感度且高辛烷值的優良性能,被越來越廣泛地應用于清潔汽油的調合中。市場對烷基化油的需求逐年擴大,使得烷基化裝置已成為煉油廠必不可少的重要加工裝置之一[2]。

烷基化反應為不可逆放熱反應,低溫有利于反應進行,因此中國石化洛陽分公司(簡稱洛陽石化)200kt/a烷基化裝置于2019年7月一次性開車成功后,一直在低溫環境下平穩運行。該裝置的主要能耗介質為蒸汽、循環水、除鹽水及電能等,本研究通過對蒸汽、循環水及除鹽水等主要能耗的設計值與實際值進行對比,針對實際值高于設計值及能耗占比較大的情況采取相應節能降耗措施,通過措施的實施為裝置帶來一定經濟效益[3]。

1 200 kt/a硫酸法烷基化裝置簡介

洛陽石化200 kt/a烷基化裝置采用SINOALKY硫酸法烷基化工藝技術,以 MTBE 裝置提供的醚后碳四餾分為原料,以硫酸為催化劑[4-5],生產高辛烷值汽油調合組分烷基化油[6]。該裝置主要包含原料預處理單元、烷基化反應單元、制冷單元、反應產物精制單元及產品分餾單元。從MTBE 裝置來的醚后碳四原料經加氫反應器和脫輕烴塔脫除丁二烯、輕組分及部分含氧化合物后進入烷基化反應單元。預處理后的碳四原料與冷劑異丁烷、循環異丁烷混合,經換熱器和聚結器進行換熱降溫、脫水后進入烷基化反應器,并在硫酸催化下進行反應。反應后的產物進入自汽化閃蒸罐,閃蒸出的氣相輕烴進入制冷單元,經壓縮機壓縮后循環回反應器,提供維持烷基化低溫反應所需的異丁烷;罐底酸相經泵增壓后返回烷基化反應器入口;中部烴相經過酸烴聚結器脫除攜帶的酸類、硫酸酯類等雜質后進入流出物分餾單元的脫異丁烷塔。脫異丁烷塔塔頂氣經過冷凝后進入脫異丁烷塔回流罐,一部分異丁烷回流至塔內,一部分循環回烷基化反應部分以保證反應原料的烷烯比適當,多余部分作為異丁烷產品出裝置,脫異丁烷塔塔底產物進入脫正丁烷塔。脫正丁烷塔塔頂氣經冷凝后進入脫異正烷塔回流罐,一部分回流至塔內,另一部分作為正丁烷產品出裝置,塔底烷基化油經換熱器降溫后出裝置[7]。

2 200 kt/a硫酸法烷基化裝置能耗分析

2.1 裝置用能狀況分析

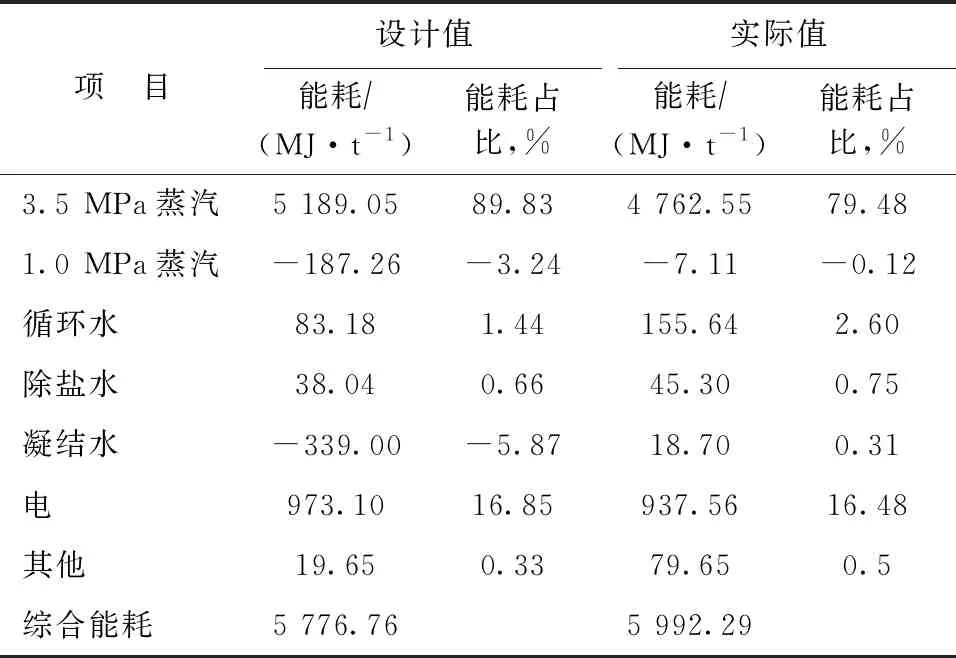

表1為洛陽石化200 kt/a硫酸法烷基化裝置2020年蒸汽、循環水及除鹽水等能耗及其占比的實際值與設計值對比情況。由表1可知,2020年裝置平均綜合能耗為5 992.29 MJ/t,其中,1.0 MPa蒸汽、循環水、除鹽水及凝結水能耗較設計值分別高180.15,72.46,7.26,357.70 MJ/t,3.5 MPa蒸汽和電能較設計值分別低426.50 MJ/t和35.54 MJ/t,整體較設計值高215.53 MJ/t。3.5 MPa蒸汽在實際值和設計值中的能耗占比分別為80%和90%左右,占比較大。裝置凝結水受全廠生產控制,本裝置單獨對其優化的意義不大。在對2020年能耗分析的基礎上,2021年重點對能耗高出設計值的1.0 MPa蒸汽、循環水、除鹽水及能耗占比較大的3.5 MPa蒸汽進行分析并采取措施以節能降耗。

表1 不同介質能耗及其占比的實際值與設計值對比

2.2 裝置能耗大的原因分析

裝置3.5 MPa蒸汽用來驅動壓縮機制冷以滿足反應所需的低溫環境,其能耗受裝置負荷影響,能耗較大可能是由于裝置在低負荷下運行時未及時對壓縮機轉速和出口壓力進行調整所致。此外,1.0 MPa蒸汽主要用于裝置脫輕烴塔及脫異/正丁烷塔塔底再沸器,能耗高于設計值主要由以下3個原因造成:一是原料中摻煉重整液化氣,導致輕組分和烷烴含量較高,為保證分離效果,使得3個塔底再沸器熱負荷增大;二是這3個塔的塔底再沸器均采用1.0 MPa蒸汽作為換熱介質,未充分利用自產的凝結水作為換熱介質,導致蒸汽耗量增大;三是裝置低溫熱利用率較低,導致蒸汽耗量最大的脫異丁烷塔進料溫度較設計值低16 ℃,在增加其再沸器熱負荷的同時,加大了蒸汽能耗。

裝置循環水主要用于采樣器、冷卻器及機泵冷卻,其用量較大。一是采樣器在投用循環水時,未對投用前后采樣介質溫度進行對比,沒有及時停用部分采樣器循環水,導致大量循環水浪費;二是未根據裝置負荷、產品要求及天氣變化而及時對機泵和冷卻器的循環水用量進行調整。此外,裝置除鹽水主要用于濕式空氣冷卻器、堿液配置和機泵沖洗,能耗較高。一是受各塔進料量影響,進料量大會增加空氣冷卻器除鹽水用量;二是未嚴格控制酸罐溫度,造成酸霧處理量加大,導致堿液置換次數及除鹽水用量加大;三是巡檢維修力度不夠,且未根據實際情況和天氣變化及時停用機泵沖洗所用除鹽水。

3 裝置節能降耗措施

3.1 蒸汽的節能降耗措施

通過對烷基化裝置成本核算發現,蒸汽成本占總成本比例較大,約占50%~70%。因此,要降低生產成本首先要考慮通過裝置流程及參數優化來減少蒸汽用量[8]。

3.1.1 壓縮機轉速的優化

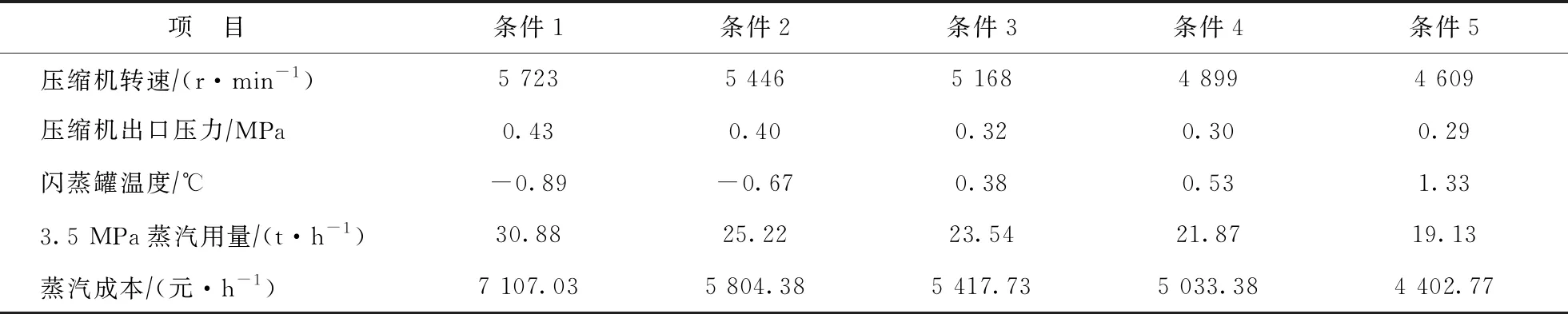

3.5 MPa蒸汽主要用于裝置驅動制冷壓縮機,其用量取決于裝置負荷,也就是說由烷基化反應放熱量和反應溫度決定。烷基化反應溫度通過壓縮機轉速控制,壓縮機轉速影響閃蒸取熱罐內異丁烷的汽化量。轉速過低,會導致閃蒸罐溫度升高,影響產品質量;轉速過高,異丁烷汽化量增大,會使閃蒸罐溫度過低,增加裝置能耗。因此,通過降低壓縮機轉速來節約3.5 MPa蒸汽用量的措施需在產品質量及工藝條件滿足要求前提下實施[9]。壓縮機轉速又與壓縮機出口壓力相對應,表2是不同壓縮機轉速及出口壓力下閃蒸罐溫度與蒸汽耗量。

表2 不同壓縮機轉速與出口壓力下閃蒸罐溫度與蒸汽耗量

由表2可知,當壓縮機轉速由5 723 r/min逐漸降至4 609 r/min、出口壓力由0.43 MPa降至0.29 MPa時,3.5 MPa蒸汽用量降低11.75 t/h,在能耗降低2 396.86 MJ/t的同時,可節省蒸汽費用2 368.93萬元/a。對產品質量進行檢測,結果符合要求。

3.1.2 脫異丁烷塔操作參數的優化

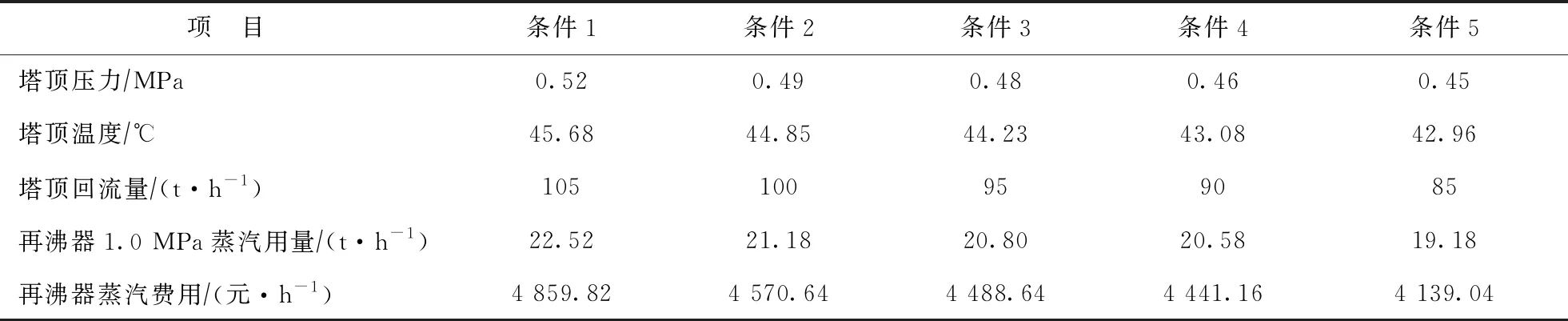

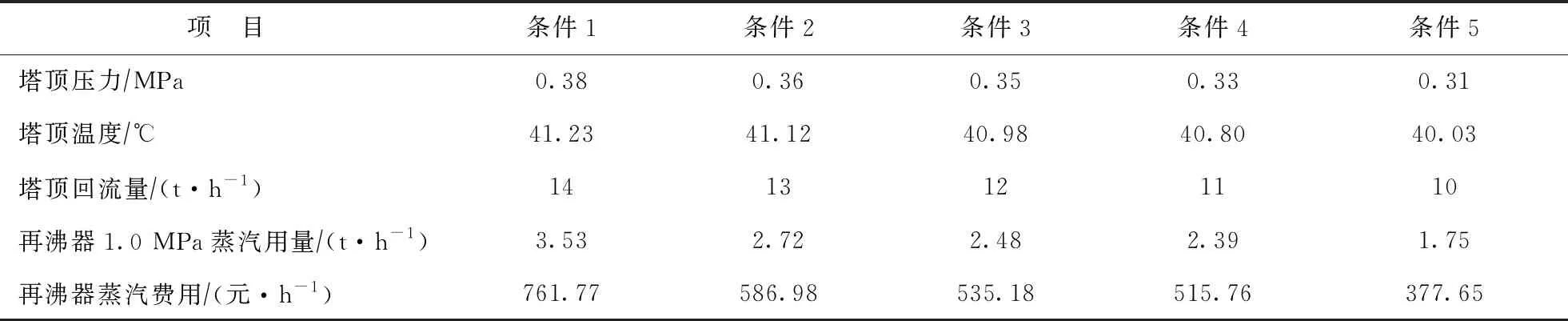

脫異丁烷塔是主要產品分餾設備。產品經換熱器換熱后進入脫異丁烷塔;塔頂氣相冷卻后進入脫異丁烷塔回流罐,回流罐中異丁烷一部分回流至脫異丁烷塔以保持塔頂組分分餾精度;同時塔底設有再沸器提供塔釜組分汽化所需熱量,保持塔釜組分分餾精度。塔底再沸器由1.0 MPa蒸汽供給熱量,因此,塔底再沸器成為1.0 MPa蒸汽的主要能耗場所。脫異丁烷塔回流量增大會導致塔內過量異丁烷組分下移,相應再沸器的熱負荷和蒸汽用量將增大。因此,在保證脫異丁烷塔分餾精度滿足循環異丁烷純度要求的情況下,可通過降低塔內回流量來減少1.0 MPa蒸汽用量[10-11]。脫異丁烷塔塔壓的降低能夠增大異丁烷與正丁烷間的分離度,適當降低塔壓能夠降低分餾所需回流量。逐步對脫異丁烷塔回流量與塔頂壓力進行優化,調整前后操作參數與蒸汽耗量見表3。

表3 脫異丁烷塔回流量及塔頂壓力調整前后操作參數與蒸汽耗量

由表3可知,當脫異丁烷塔塔壓由0.52 MPa降至0.45 MPa、回流量由105 t/h降至85 t/h時,塔底再沸器1.0 MPa蒸汽用量減少3.34 t/h,裝置累計降低的能耗和蒸汽費用分別為588.41 MJ/t和631.4萬元/a。回流量的降低會降低塔頂異丁烷純度,但仍滿足循環異丁烷純度要求。

3.1.3 脫正丁烷塔操作參數的優化

脫異丁烷塔塔底餾分進入脫正丁烷塔,由于脫正丁烷塔中重組分烷基化油和輕組分正丁烷的相對揮發度相差較大,分餾相對容易。此外由于產出的烷基化油蒸氣壓較低,為保證烷基化油雷德蒸氣壓在合適范圍內,在生產中允許產品攜帶少量正丁烷。因此,對于脫正丁烷塔輕、重組分的分餾,采用較小回流比既可通過減小正丁烷的脫除率來提高烷基化油蒸氣壓,又可提高烷基化油收率,同時還可減少塔底再沸器1.0 MPa蒸汽用量[12]。綜上所述,在實際生產中常采用降低塔頂回流量來降低塔底再沸器1.0 MPa蒸汽能耗。同樣地,適當降低塔壓能夠降低分餾所需回流量。脫正丁烷塔回流量及塔頂壓力調整前后操作參數與蒸汽耗量見表4。

表4 脫正丁烷塔回流量及塔頂壓力調整前后操作參數與蒸汽耗量

由于脫正丁烷塔在回流比較低的情況下即可滿足生產要求,初始回流比相對較低,因此回流比整體調整幅度不大。但在相同處理量下,當脫正烷塔回流量由14 t/h降至10 t/h時,塔底再沸器1.0 MPa蒸汽用量由3.53 t/h降至1.75 t/h,可降低能耗313.59 MJ/t,在為企業創造336.49萬元/a效益的同時,可得到質量和收率均較理想的烷基化油。

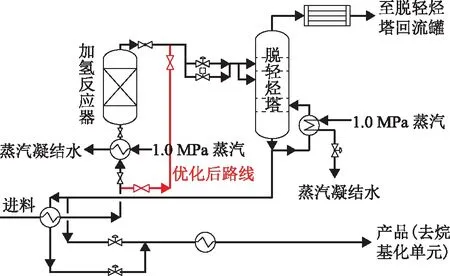

3.1.4 原料預處理系統的優化

洛陽石化烷基化裝置醚后碳四原料中丁二烯含量偏低,考慮停用加氫反應器,使醚后碳四原料走跨線直接進入脫輕烴塔,同時提高脫輕烴塔進料溫度來降低塔底再沸器熱負荷,進而減少1.0 MPa蒸汽用量。脫輕烴塔進料預處理系統優化前后工藝流程示意見圖1。

圖1 脫輕烴塔進料預處理系統優化前后工藝流程示意

通過進料工藝流程優化,可使脫輕烴塔進料溫度由55 ℃升至70 ℃,塔底再沸器1.0 MPa蒸汽用量相應減少0.2 t/h,降低能耗35.23 MJ/t,節約成本37.81萬元/a。對優化后烷基化油質量進行檢測,產品質量符合要求。

綜上所述,通過以上蒸汽節能降耗措施的實施,3.5 MPa蒸汽用量可降低11.75 t/h,能耗降低2 396.86 MJ/t,1.0 MPa蒸汽用量降低5.32 t/h,能耗降低 937.23 MJ/t,兩者累計為企業創效3 374.63萬元/a。

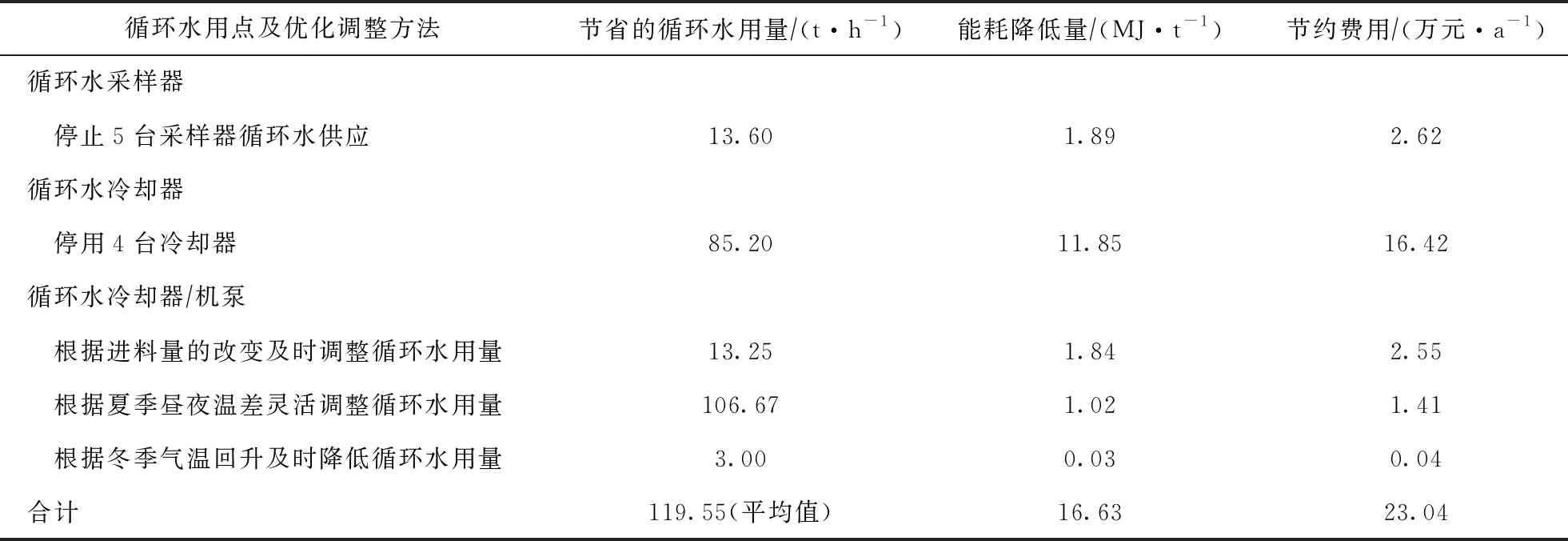

3.2 循環水節能降耗措施

200 kt/a烷基化裝置2020年平均循環水能耗為155.64 MJ/t,接近設計值的2倍。裝置循環水主要用于9臺冷卻采樣器、26臺冷卻器及40臺機泵,其用點多、使用面廣且受外界環境影響大,為循環水節能降耗提供了較大的優化空間。

裝置采樣器投用循環水主要是給介質降溫以滿足樣品采出溫度要求,通過對裝置9臺采樣器切除循環水前后的采樣介質溫度進行對比分析得知,可切除燃料氣采樣器、液化氣采樣器、冷劑采樣器、壓縮機出口工藝氣采樣器及凝結水采樣器5臺采樣器的循環水供應。其次,裝置冷卻器所用循環水主要是給流經介質降溫以滿足生產工藝要求,經試驗得知,在滿足工藝要求前提下,可停用凝結水冷卻器、冷劑冷卻器、液化氣產品冷卻器及脫異丁烷塔塔頂后冷卻器4臺對生產影響較小的冷卻器。此外,冷卻器及機泵等相關設備負荷受進料量和外界溫度影響較大,應根據進料量、晝夜溫差和季節變化改變而及時調整/關閉循環水流量、跨線和外排點:利用夏季晝夜溫差較大的特點在優化循環水時,及時在夏季夜間溫度降低后的6 h內降低循環水用量(優化時夏季時長按100 d計);并在冬季氣溫回升的5 h內及時關閉所有機泵循環水副線和循環水外排點(優化時冬季時長按120 d計)。不同措施下循環水用量及能耗降低情況見表5。

表5 不同節能措施下循環水用量及能耗降低情況

綜上所述,通過以上循環水節能措施的實施,且根據不同措施相對應的優化時長計算得知,裝置2021年全年平均減少循環水用量119.55 t/h,降低能耗16.63 MJ/t,為企業帶來23.04萬元/a效益。

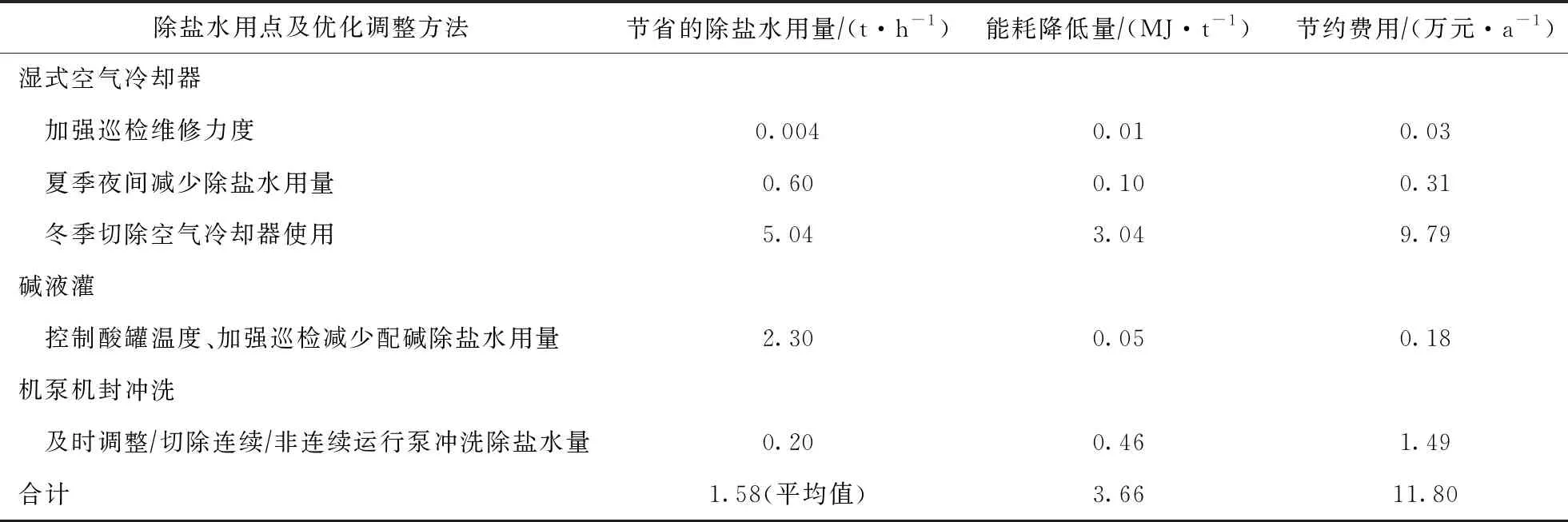

3.3 除鹽水節能降耗措施

200 kt/a烷基化裝置2020年平均除鹽水能耗較設計值高7.26 MJ/t,采取相應節能措施來降低除鹽水單耗成為裝置節能降耗的重點任務之一。裝置除鹽水用點多、用面廣,使除鹽水工藝調整及操作具有較大優化空間。

烷基化裝置濕式空氣冷卻器通過對風冷后的物料管路噴淋除鹽水來對物料進行再次降溫,物料經風冷及空冷雙重冷卻后可達到較好的降溫效果。目前裝置投用的濕式空氣冷卻器共9臺,這些空氣冷卻器因長期高負荷運行會出現漏水現象,若加強巡檢維修力度,可節省除鹽水0.1 t/d,降低能耗0.01 MJ/t。其次,應根據晝夜溫差及時調整除鹽水用量:利用夏季晝夜溫差較大的特點,及時在夏季夜間溫度降低后的6 h內降低空氣冷卻器除鹽水用量(優化時夏季時長按100 d計);并在冬季氣溫較低且符合切除條件的19 h內切除空氣冷卻器的使用(優化時冬季時長按120 d計),累計降低除鹽水能耗3.14 MJ/t,節約成本10.1萬元/a。

此外,在對裝置配堿所需除鹽水量進行優化時,一方面通過嚴格控制排酸罐和3個酸罐溫度,另一方面通過加強酸堿漏點巡檢及維修力度,在降低酸霧產生量的同時,將含酸氣堿洗塔及酸霧堿洗分液罐內堿液置換次數由每隔3天1次延長至每隔4天1次,一年約減少30次配置,節省除鹽水2.3 t/h,由于配堿時長為3 h/次,則降低的能耗和成本分別為0.05 MJ/t和0.18萬元/a。另外,裝置上用除鹽水沖洗的機泵分別為2臺中和池連續排水泵和2臺非連續泵,針對連續泵,通過時刻觀察沖洗水壓力與視窗內浮球來嚴格控制沖洗水用量,而對非連續泵,則根據泵停運狀態和天氣變化及時切除除鹽水的沖洗,平均節省除鹽水0.2 t/h,降低能耗0.46 MJ/t,為企業帶來1.49萬元/a效益。不同措施下除鹽水用量及能耗節省情況見表6。

表6 不同節能措施下除鹽水用量及能耗節省情況

綜上所述,通過以上除鹽水用點及優化調整措施的實施,且根據不同措施相對應的優化時長計算得知,裝置2021年全年平均減少循環水用量1.58 t/h,在能耗降低3.66 MJ/t的同時,為企業帶來11.8萬元/a效益。

4 結 論

針對洛陽石化200 kt/a硫酸法烷基化裝置2020年1.0 MPa蒸汽、循環水及除鹽水實際能耗高于設計值和3.5 MPa蒸汽能耗占比較大的情況,通過能耗偏高原因的分析與一系列節能降耗措施的實施,2021年歷時一年的優化調整,3.5 MPa蒸汽、1.0 MPa蒸汽、循環水及除鹽水能耗分別降低2 396.86,937.23,16.63,3.66 MJ/t,分別創效2 368.93,1 005.70,23.04,11.80萬元/a,累計降低能耗3 354.38 MJ/t,綜合創效3 409.47萬元/a,節能降耗效果顯著。在優化基礎上,希望通過生產技術路線或主生產設備改造,提高裝置用能介質及其熱量的循環利用率,進一步實現裝置電能、蒸汽、循環水及除鹽水等能耗的降低。