SINOALKY硫酸烷基化裝置技術提升

于吉平,姚建輝,宮少卿

(中國石化石家莊煉化分公司,石家莊 050000)

隨著汽車技術的發展和汽車尾氣排放標準的提高,烷基化油以其不含烯烴和芳烴、幾乎無硫無氮、敏感性和蒸氣壓低的特點,作為清潔、理想的高辛烷值汽油調合組分,重要性日愈突出。隨著環保法規的日益嚴格,市場對國Ⅵ標準汽油及乙醇汽油的需求不斷增加,清潔高辛烷值汽油調合組分的短缺成為煉油企業突出的問題[1]。因此,將煉油廠副產的碳四資源通過硫酸烷基化技術轉化為高辛烷值汽油調合組分,成為當前大型煉油廠工藝流程中的主要裝置之一[2-6]。

擁有中國石化自主知識產權的新型SINOALKY硫酸烷基化裝置于2018年6月在中國石化某企業開車成功,裝置規模為200kt/a。該工業示范裝置投產后一直保持穩定運行狀態,整體工藝成熟可靠,但隨著裝置滿負荷運行,也暴露出一些問題。對于首周期運行期間遇到的各種問題,根據現場操作總結,不斷提出技術改造措施以提升裝置運行水平,具體包括:優化自汽化酸烴分離罐汽化填料及烴抽出口位置,降低流出物攜酸量;優化換熱流程,利用副產凝結水提高脫異丁烷塔進料溫度,降低蒸汽消耗量;增加蒸汽出裝置壓控閥,增加裝置抗干擾能力等。上述措施的實施有效提升了裝置運行水平,取得了良好的經濟效益[7],同時也為其他同類裝置的設計和運行提供經驗借鑒。

1 硫酸烷基化裝置流程簡介

硫酸烷基化裝置主要包括預處理單元、烷基化反應單元、制冷單元、精制單元和分餾單元,混合碳四原料經預加氫單元加氫脫除丁二烯及其他含氧化合物等雜質后進入烷基化反應單元進行烷基化反應,其中以98%(w)濃硫酸為催化劑,反應后流出物經精制單元脫除攜帶的硫酸及硫酸酯后進入分餾單元進行產品分離,其中制冷單元通過壓縮制冷保持反應所需的低溫環境。

2 裝置技術提升措施及效果

2.1 自汽化酸烴分離罐優化

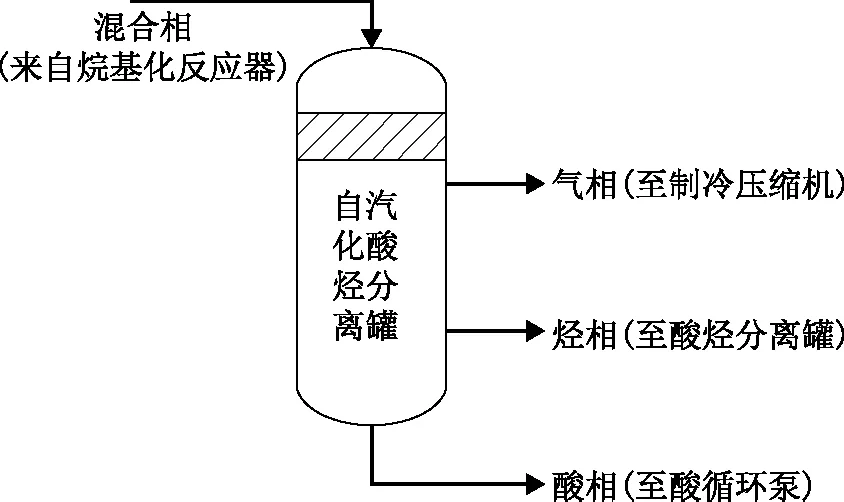

硫酸烷基化裝置自汽化酸烴分離罐為特殊結構的自汽化分離器,如圖1所示,內設酸烴汽化填料,此設計能夠保證烴相在較低的溫度(0 ℃)下充分汽化,保證反應熱可以順利取出。

圖1 自汽化酸烴分離罐結構示意

滿負荷運行時,自汽化酸烴分離罐汽化填料壓差接近設計值,填料層存在坍塌風險,有較大安全隱患,而且裝置運行中自汽化填料壓差存在不穩定現象;滿負荷運行時,酸烴分離罐烴相帶酸量偏大,酸界位偏高,回收酸泵超負荷運行,反應流出物帶酸量大,有產品質量不合格風險;自汽化酸烴分離罐底部酸烴相分離不穩定,易出現酸循環泵及出入口管線振動大等不利于裝置安全運行的因素。

從模擬優化自汽化填料壓差、研究酸烴相的分離規律等方面入手,對自汽化酸烴分離罐內構件進行全面優化改進,克服目前滿負荷運行條件下酸烴分離罐運行不穩定、回收酸泵超負荷運行等缺點,增加裝置操作的靈活性及安全性,從而使SINOALKY硫酸烷基化工藝技術得到進一步提升。

2.1.1 自汽化酸烴分離罐填料優化

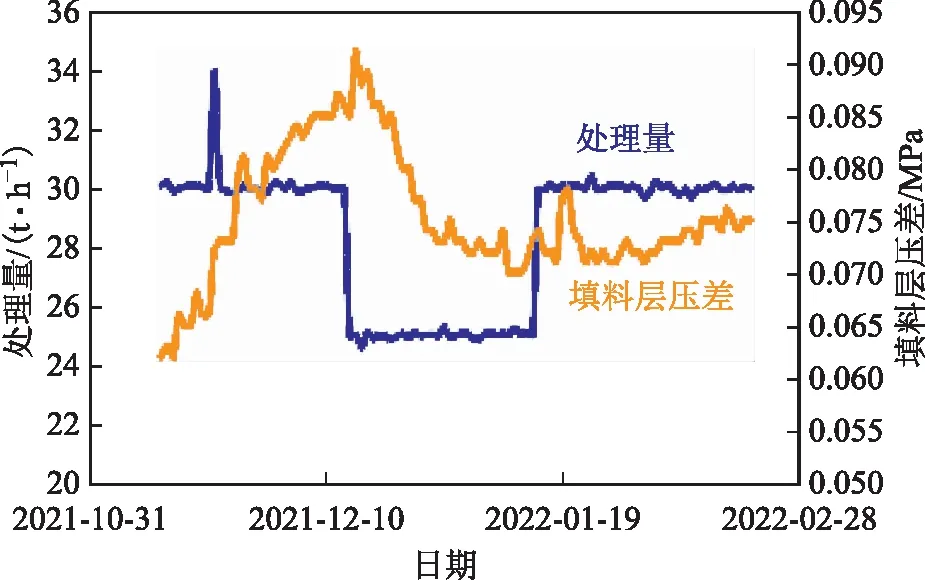

自汽化酸烴分離罐填料層壓差受酸烴循環量、處理量、循環異丁烷流量、循環冷劑量、循環酸濃度、黏度等多種因素影響,主要影響因素為酸烴循環量。工業示范裝置首周期運行期間酸烴循環量基本維持穩定,自汽化酸烴分離罐填料層壓差變化趨勢見圖2。

圖2 優化前自汽化酸烴分離罐填料壓差變化趨勢

由圖2可知,SINOALKY工藝工業裝置開工初期自汽化酸烴分離罐填料壓差在0.15 MPa左右波動,在依據原料烯烴含量變化的工藝調整期間填料層壓差最高升至0.18 MPa,接近填料層承壓設計值(0.2 MPa),存在填料層坍塌損壞的安全風險。

工業裝置高負荷運行期間,為保證原料中烯烴全部參與反應,裝置進行提高酸烴循環量調整,調整期間自汽化酸烴分離罐填料層壓差快速下降至0.13 MPa左右,在此期間填料層壓差雖隨裝置負荷高低同步變化,但總體呈現持續下降趨勢,截至優化前,填料層壓差已降至最低,為0.033 MPa。

本次優化以期通過模擬計算,找出酸烴循環量、裝置進料負荷、烷基化反應溫度與填料孔隙率、絲徑等之間的對應關系,重新設計制造填料模塊,通過優化安裝方式、加強填料支撐強度等,消除汽化段存在的問題。

圖3為優化后自汽化酸烴分離罐填料壓差變化趨勢。由圖3可知:SINOALKY工藝工業裝置優化后自汽化酸烴分離罐填料壓差與裝置負荷成正相關關系,壓差基本穩定在0.072 MPa左右;滿負荷生產期間,填料層壓差最高升至0.090 MPa,較設計值0.2 MPa仍有較大升壓空間,顯著降低了填料層坍塌安全風險。

圖3 優化后自汽化酸烴分離罐填料壓差變化趨勢

2.1.2 自汽化酸烴分離罐烴抽出口位置優化

工業裝置滿負荷運行時,酸烴分離罐烴相攜帶酸量偏大,酸界位偏高,回收酸泵超負荷運行。一方面存在回收酸泵超電流自停裝置波動風險;另一方面流出物帶酸量大,存在擊穿酸烴聚結分離罐導致反應流出物帶酸質量風險及分餾單元設備腐蝕風險[8]。

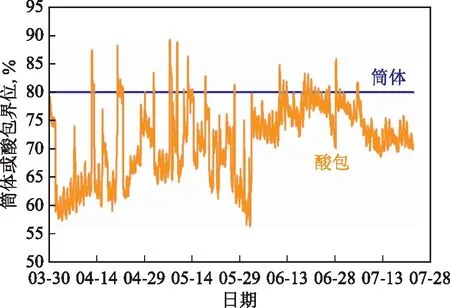

通過優化計算,增加循環烴出口酸烴粗分內構件,強化循環烴在自汽化罐內的粗分,并于內部改造提升烴抽出口高度,從而大幅度降低循環烴的攜酸量,進一步降低回收酸泵的負荷。圖4和圖5分別為優化前后酸烴分離罐筒體及酸包界位變化趨勢。

圖4 優化前酸烴分離罐筒體及酸包界位變化趨勢(2021年)

圖5 優化后酸烴分離罐筒體及酸包界位變化趨勢(2022年)

由圖4和圖5可以看出:優化前酸烴分離罐筒體界位在80%左右高位波動,酸包界位為60%~80%,分析原因為自汽化酸烴分離罐酸烴分離效果不佳,循環烴帶酸量大,導致酸烴分離罐筒體界位增加,底部酸泵超負荷運行,確保酸包界位低位波動;優化后自汽化酸烴分離罐筒體界位大幅降低,酸包界位高位運行且呈間斷變化趨勢,主要原因為優化后酸烴分離效果變好,循環烴帶酸量大幅降低,酸烴分離罐筒體界位過低,不足以維持酸泵連續運行,只能間歇運行,受回收酸泵間歇運行影響,酸包界位呈高位鋸齒形波動。

SINOALKY工藝工業裝置優化后自汽化酸烴分離罐填料層酸烴分離效果增強主要表現在以下幾點:

(1)優化前工業裝置滿負荷運行時,酸烴分離罐兩側酸界位為80%左右,底部酸包界位為60%~80%,酸烴分離罐內酸藏量大;優化后酸烴分離罐兩側酸界位控制在30%以下,底部酸包界位為90%~100%,酸烴分離罐酸藏量明顯降低。

(2)優化前工業裝置滿負荷運行時,回收酸泵始終處于滿負荷連續運行狀態;優化后回收酸泵改為每周二、周五間斷運行1~2 h,維持酸烴分離罐酸藏量恒定。

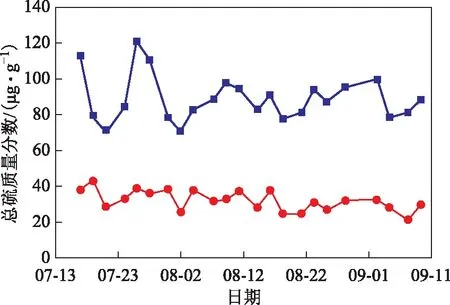

(3)優化前工業裝置滿負荷運行時,自汽化酸烴分離罐酸烴分離效果不佳,反應流出物中攜帶硫酸或硫酸酯。優化前后酸烴分離罐和一級精細聚結器出口反應流出物中總硫含量分別見圖6和圖7。

圖6 優化前酸烴分離罐和一級精細聚結器出口反應流出物總硫含量(2021年)

圖7 優化后酸烴分離罐和一級精細聚結器出口反應流出物總硫含量(2022年)

由圖6和圖7可以看出:優化后酸烴分離罐出口流出物總硫質量分數平均由優化前的89 μg/g降至27 μg/g,循環烴帶酸量降低69.7%,優化效果明顯;優化后一級精細聚結器出口流出物總硫質量分數平均由優化前的32 μg/g降至9 μg/g,循環烴帶酸量降低,導致精細聚結器出口流出物硫含量同步降低。

(4)優化前工業裝置滿負荷運行時,受自汽化酸烴分離罐填料層酸烴分離效果不佳影響,副產酸帶烴量大,電加熱器不能及時有效脫除副產酸中的含酸烴類,進而導致含酸氣堿洗塔和酸霧堿洗分液罐頻繁換堿;優化后在工藝參數相同的條件下,含酸氣堿洗塔月均換堿頻次由3次降至1次,酸霧堿洗分液罐月均換堿頻次由4次降至1次。

2.1.3 酸循環泵振動優化

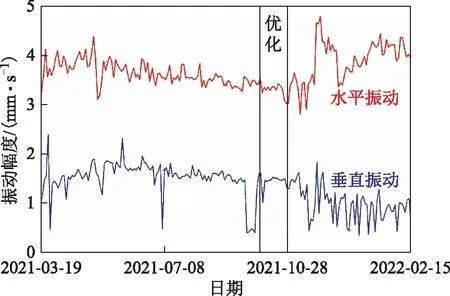

自汽化酸烴分離罐底部酸烴相分離不穩定,易出現酸循環泵及出入口管線振動大等不利于裝置安全運行的因素。通過優化設計穩定酸烴相的破渦器,穩定循環酸中烴相含量,減少不穩定兩相流的存在。增加循環酸出入口管線及截止閥位置處的地面生根支撐,減小酸循環泵及管線的振動。圖8為優化前后近一年脫異丁烷塔操作參數。

圖8 優化前后酸循環泵驅動端水平與垂直振動變化趨勢

由圖8可知:酸循環泵優化前驅動端水平振動穩定在3~4 mm/s,垂直振動穩定在1~2 mm/s,基本滿足設計條件;優化后酸循環泵驅動端水平振動略有上升,但仍未超過4.5 mm/s,垂直振動持續降低,基本穩定在1 mm/s左右,表明自汽化酸烴分離罐新增破渦器后,減振效果顯著。

本技術的關鍵點是酸烴汽化內構件的設計要兼顧壓差與酸烴分離能力的匹配;酸烴粗分內構件的設計要兼顧酸烴界位高度、聚結內構件壓降及酸烴分離精度的平衡;破渦器的設計要兼顧酸烴相混合與酸烴相界面的穩定。

通過模擬計算重新設計制造汽化填料模塊,并將填料層分為兩層布置,兩層填料之間及最底層設計兩層強化支撐梁。通過優化計算、設計、增加循環烴出口酸烴粗分內構件,強化循環烴在自汽化罐內的粗分,從而大幅度降低循環烴的攜酸量,進一步降低回收酸泵的負荷。優化設計穩定酸烴相的破渦器,穩定循環酸中烴相含量,減少不穩定兩相流的存在,減小酸循環泵及管線的振動。

2.2 換熱流程節能優化

為降低烯烴與烯烴間聚合的幾率,保證烷基化反應產物質量合格[9-10],需要保證烷基化反應進料烷烯比不低于8,反應流出物中大量未反應的異丁烷需要經脫異丁烷塔分離后再循環回烷基化反應器,因此裝置脫異丁烷塔的塔底重沸器是主要的蒸汽消耗設備。優化前一方面脫異丁烷塔進料溫度偏低,塔底蒸汽耗量大;另一方面裝置副產凝結水需冷卻后送出裝置,用能未得到優化。

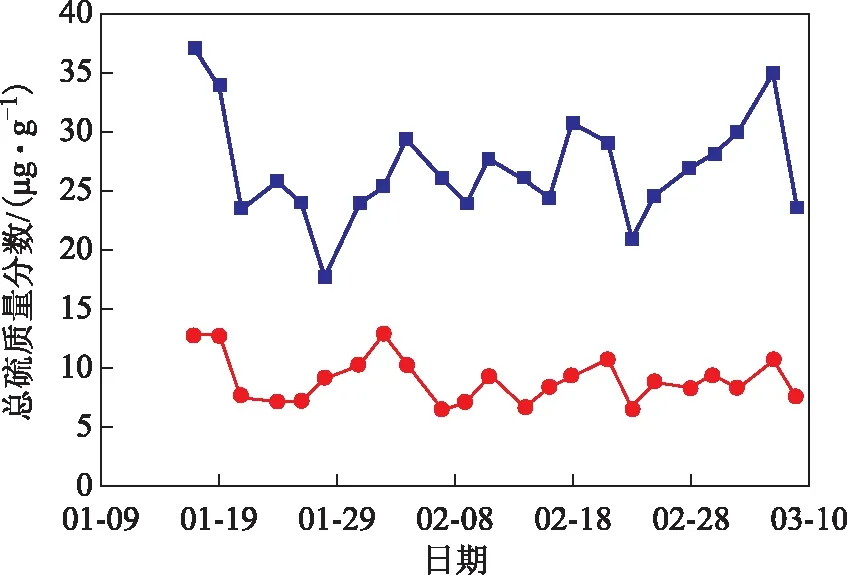

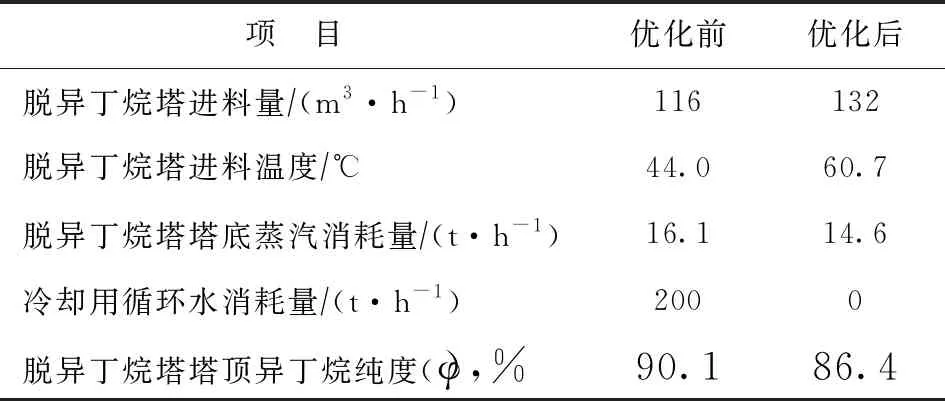

通過流程模擬優化數據可知,通過提高脫異丁烷塔進料溫度,可以在保證塔頂異丁烷質量合格的前提下提高輕、重組分的相對揮發度,從而可以在相同的理論板數下實現塔底熱負荷降低,節能降耗,具體結果見表1。

表1 優化前后脫異丁烷塔操作參數

由表1可知:節能優化改造后,脫異丁烷塔塔頂異丁烷純度有所下降,但仍滿足內控指標純度(w)不低于85%的要求,且不影響異丁烷作為產品外售;在處理量增加的情況下,脫異丁烷塔進料溫度提升16.7 ℃,塔底再沸器1.0 MPa蒸汽消耗量降低1.5 t/h,凝結水冷卻用循環水用量降低200 t/h,年經濟效益約為340萬元。

2.3 長周期運行能力優化

工業裝置運行期間雖整體運行平穩,但因本裝置為首套工業示范性裝置,因此設計上尚存在進一步優化的可能。結合運行期間出現的問題,對工業裝置進行工藝改進,以期提高裝置穩定性,保證裝置安穩長滿優運行,具體優化措施如下。

2.3.1 分餾單元含硫氣體外排流程優化

從烷基化精制單元來的反應流出物會含有極少量的烯烴與硫酸反應所生成的中性硫酸酯。這些酯類會在下游異丁烷塔的高溫條件下分解釋放出二氧化硫,二氧化硫長期積聚會導致異丁烷產品質量不合格,因此需要定期排放置換含硫氣體。原有流程設計含硫氣體直接排放至低壓瓦斯系統,含硫氣體遇水形成稀酸,會造成低壓瓦斯系統嚴重腐蝕。

通過流程優化,將分餾塔塔頂回流罐頂部含硫氣體排放去向由直接排放至低壓瓦斯系統優化為排放至本裝置含酸氣系統,含硫氣體經含酸氣堿洗塔堿洗后再排放至低壓瓦斯系統,有效降低排放氣中二氧化硫含量,消除管線腐蝕泄漏風險。

2.3.2 預加氫催化劑在線再生流程優化

隨著催化裂化原料的重質化以及催化裂化反應溫度的提高,催化裂化碳四烴類中丁二烯含量不斷增加,有不少催化裂化裝置產生的碳四烴類中丁二烯質量分數超過0.5%。烷基化原料中的丁二烯是耗酸的主要雜質,并且丁二烯多聚反應生成的長鏈物質易造成烷基化油終餾點升高,因此非常有必要將其脫除。工業裝置采用選擇性加氫工藝脫除原料中的丁二烯,同時提高原料中單烯烴的含量。

工業裝置運行期間受上游原料性質波動影響,預加氫催化劑會暫時性失活,需經熱氫汽提操作進行催化劑再生。但因流程設置問題,預加氫反應器無法切出進行催化劑單獨再生,若停工再生催化劑會嚴重影響裝置長周期運行能力。

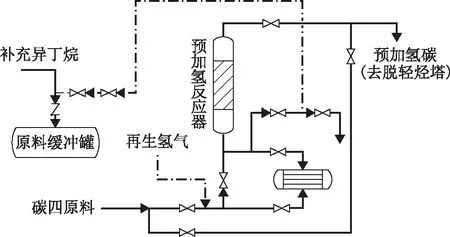

通過流程優化,一方面增加預加氫反應器退料線,便于催化劑再生前退凈預加氫反應器內碳四物料;另一方面將再生氫氣線移位,便于在不影響其他單元正常運行的前提下提供再生氫氣。圖9為預加氫催化劑在線再生流程。流程優化后失活預加氫催化劑能夠正常進行在線再生,顯著提高了裝置的長周期運行能力,避免了因預加氫催化劑失活導致的停工。

圖9 預加氫催化劑在線再生流程

2.3.3 低壓蒸汽出裝置壓力控制優化

由于烷基化反應是放熱反應,該裝置設計中創造性地采用特殊結構的自汽化分離器與烷基化反應器集成組合,既保證了烴相和酸相在較低的溫度下充分混合分散反應,同時又保證了反應熱能夠順利取出。

工業裝置汽輪機由3.5 MPa蒸汽驅動并副產1.0 MPa蒸汽,因分餾單元1.0 MPa蒸汽用量較低,因此汽輪機副產1.0 MPa蒸汽除供裝置分餾單元自用外,部分1.0 MPa蒸汽外送并入蒸汽管網。因1.0 MPa蒸汽出裝置為手閥控制,汽輪機背壓為系統管網壓力,受全廠整體節能優化方案影響,汽輪機背壓較低,接近機組背壓聯鎖值,壓縮機組存在聯鎖停機風險;另因汽輪機背壓為系統管網壓力,當其他裝置出現異常情況導致蒸汽系統壓力波動時,本裝置無調節手段,易受系統影響出現機組停機導致的非計劃停工。

通過流程優化,于1.0 MPa蒸汽出裝置線處增加壓控閥,調節控制出裝置1.0 MPa蒸汽壓力。因工業裝置副產1.0 MPa蒸汽,壓控閥的設置可在系統管網壓力出現異常時及時調整外送1.0 MPa蒸汽量,控制本裝置機組背壓穩定,增加裝置抗干擾能力,有效增加裝置長周期運行能力。

3 下一步優化措施

3.1 停用脫輕烴塔

工業裝置配套設置原料預處理單元,一方面通過選擇性加氫技術,在加氫催化劑作用下,通過飽和其中一個雙鍵,脫除原料中的丁二烯雜質,以降低酸耗并保證烷基化油產品質量;另一方面通過脫輕烴塔脫除原料中的碳三、未反應氫氣等輕組分以及原料中的二甲醚等含氧化合物雜質。本裝置設計混合碳四原料中丙烷摩爾分數為0.12%,為避免丙烷富集,部分丙烷需經脫輕烴塔脫除,但裝置實際混合碳四原料中丙烷摩爾分數僅為0.035%,遠低于設計值,加氫后混合碳四原料中的氫氣與碳四組分可通過自汽化分離罐頂部分離進入壓縮機,并于壓縮機出口冷劑罐頂部排出裝置,因此可停用脫輕烴塔,降低蒸汽消耗量。

對硫酸法烷基化而言,除丁二烯外,其他雜質的主要影響是增加裝置酸耗,導致配套廢酸再生部分規模增大,提高裝置投資和運行費用。原料經過脫輕烴塔處理后能夠有效降低原料中水及二甲醚等含氧化合物含量,若停用預加氫單元脫輕烴塔,原料中水及二甲醚等含氧化合物無法脫除,會增加裝置酸耗進而增加三劑成本,但脫輕烴塔運行會消耗部分1.0 MPa蒸汽,停用脫輕烴塔會大幅降低裝置能耗,綜合來看會顯著降低裝置生產成本。

3.2 增設脫異丁烷塔中間再沸器

工業裝置設計初期脫異丁烷塔塔底溫度為143 ℃,分餾塔塔底再沸器設計使用低壓蒸汽,目前通過裝置優化調整,脫異丁烷塔塔底溫度控制在110 ℃,中間各塔板溫位較適合使用低溫熱,因此可通過增設脫異丁烷塔中間再沸器[11],充分利用廠區其他裝置低溫熱源。根據核算,投用中間重沸器后,塔底再沸器可降低30%負荷,1.0 MPa蒸汽用量降低5 t/h,預計年經濟效益為1 000萬元,可顯著提高該自主研發工藝指標的先進性,增強市場競爭力。

4 結 論

(1)通過模擬計算重新設計制造汽化填料模塊,并將填料層分為兩層布置,兩層填料之間及最底層設計兩層強化支撐梁,在保證酸烴分離效果前提下有效降低填料層壓降至0.1 MPa以下,顯著降低填料層坍塌安全風險。通過增加循環烴出口酸烴粗分內構件,強化自汽化罐內循環烴的粗分效果,從而大幅度降低循環烴的攜酸量、副產酸的帶烴量等,進一步降低回收酸泵的負荷。通過優化設計穩定酸烴相的破渦器,穩定循環酸中烴相含量,減少不穩定兩相流的存在,酸循環泵及管線的振幅降至1 mm/s左右。

(2)通過優化設計換熱流程,利用裝置副產凝結水為脫異丁烷塔進料加熱,在保證異丁烷質量合格前提下,脫異丁烷塔進料溫度提升16.7 ℃,塔底再沸器1.0 MPa蒸汽消耗量降低1.5 t/h,凝結水冷卻用循環水用量降低200 t/h,年經濟效益約為340萬元。

(3)通過優化流程設置,將分餾單元外排含硫氣相并入含酸氣堿洗系統,有效避免管線腐蝕;配置預加氫反應器在線再生流程,提高裝置長周期運行能力,避免因催化劑失活停工;增加1.0 MPa蒸汽壓控閥,維持壓力平穩,提高裝置抗干擾能力,避免因系統蒸汽波動壓縮機聯鎖停機導致的裝置停工。

(4)針對工業裝置運行現狀提出停用脫輕烴塔及增設脫異丁烷塔中間再沸器等進一步節能降耗措施,提高裝置競爭力。