電磁屏蔽織物的設計與測評

邱 婧,王納新,張 曼,吳國棟

(中國人民解放軍93114部隊,北京 100195)

擔負國土防空、實施作戰、空運和偵察任務的空勤人員在作戰作訓時,經常會處于高電磁輻射環境中,電磁武器產生的電磁輻射,其頻率、強度、極化方式、暴露時間和受輻射部位等將對人體產生有害影響。當官兵承受的電磁輻射強度超過人體承受極限時,會引起一系列不良反應,如體溫急劇升高,破壞人體熱平衡,進而引起細胞組織等的病變。

本文設計、生產了一種電磁屏蔽織物,主要用于空勤電磁輻射防護服,集成多種防護性能:空中作業機艙電磁輻射防護,同時具有透氣、耐磨損、防靜電、阻燃性能,可適應極端自然環境和高危作業崗位的需要。

1 性能要求

用于空勤電磁輻射防護服的織物必須同時滿足電磁輻射防護、高空阻燃、防靜電、透氣、不易破損等使用要求,色彩也不能受作業器具磨損及汗漬等因素影響過大,各項性能集成性、技術性要求苛刻。具體性能要求如下:織物屏蔽效能(300 MHz~20000 MHz)≥50 dB,以滿足機艙電磁輻射環境防護;斷裂強力:經向≥800 N,緯向≥600 N,撕破強力:經向≥60 N,緯向≥40 N,滿足在作業復雜的環境下,服裝不易破損的要求;防護服長期穿著,應具有較好的保形性,經緯向水洗尺寸變化率應在-3.0%~+1.0%;在機艙密閉環境下,要求服裝具有透氣性能,保障空勤人員作業體感舒適,透濕量≥8000 g/(m2·d);此外,防護服應具有較高的色牢度,具體要求為:耐光色牢度≥5級,耐皂洗色牢度:原布變色≥4級、滌條沾色≥4級、棉布沾色≥4級,耐汗漬色牢度:原布變色≥4級、滌條沾色≥4級、棉布沾色≥4級,耐摩擦色牢度:干摩沾色≥4級、濕摩沾色≥3級,耐熱壓色牢度:變色≥4級。

2 織物材質與選擇

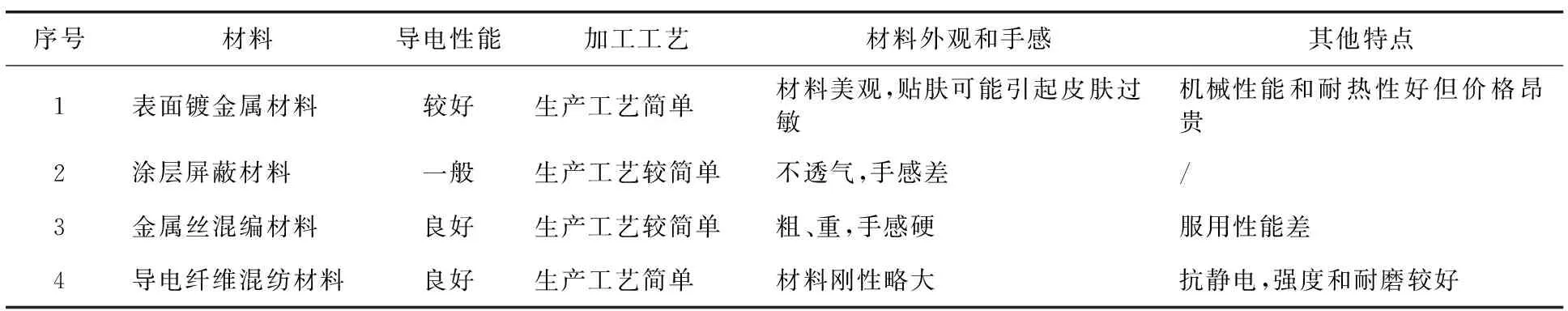

電磁輻射防護服主體面料主要提供對作業環境中設備泄露的電磁波進行屏蔽的功能,應兼具物理機械強度和耐磨等服用功能。基于資料調研及前期研究基礎,可用于電磁輻射防護服的材質主要有表面鍍金屬材料、涂層屏蔽材料、金屬絲混編材料以及導電纖維混紡材料[1,2],這四種材料的對比分析見表1。

表1 電磁屏蔽材料對比

由表1可知,電磁屏蔽性能:表面鍍金屬材料>導電纖維混紡材料>金屬絲混編材料;加工性能:表面鍍金屬材料>導電纖維混紡材料>涂層屏蔽材料>金屬絲混編材料;舒適柔軟性:表面鍍金屬材料>導電纖維混紡材料>涂層屏蔽材料>金屬絲混編材料;材料價格優勢及其他:導電纖維混紡材料>表面鍍金屬材料>涂層屏蔽材料>金屬絲混編材料。

綜上,擬選用屏蔽性能較優的表面鍍金屬材料和導電纖維混紡材料設計,常用的鍍金屬材料和導線纖維混紡材料以鍍銀纖維和不銹鋼混紡纖維為主,現役的電磁輻射防護服也多為不銹鋼混紡紗線織造得到。

為了提高機織面料的整體屏蔽性能,初步設計防護服的屏蔽材質使用鍍銀長絲和不銹鋼混紡紗線,經過面料結構的設計,使鍍銀長絲和不銹鋼混紡紗線相互交錯,形成完整的屏蔽網,這樣的設計將比單獨使用不銹鋼混紡紗線或者鍍銀紗線織造具有更好的屏蔽效果。

3 織物結構設計

3.1 結構設計

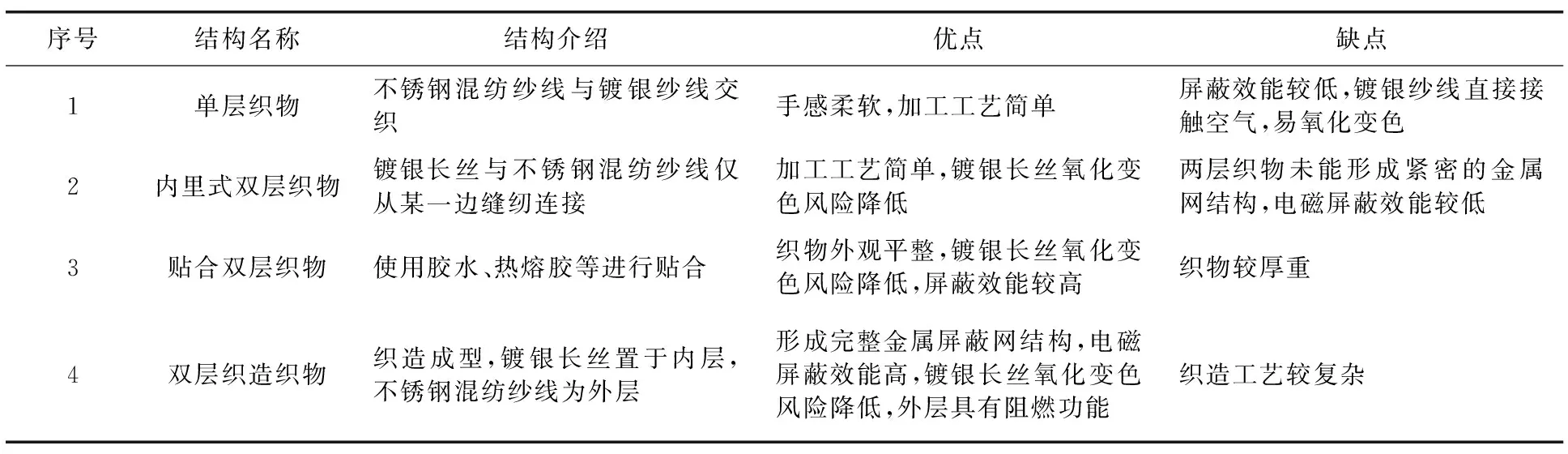

不銹鋼混紡紗線是不銹鋼纖維經過混條工藝制成,其外觀順滑,耐磨性較好,是防護服面料的首選,而鍍銀長絲則適用于做制服里料。僅使用不銹鋼混紡紗線制作的服裝屏蔽效能較差,不能滿足研制目標,因而設計使用不銹鋼混紡紗線與鍍銀長絲共同作用,以提高防護服的屏蔽效能。本研究設計有四種外套防護服面料結構,分別為:單層織物、內里式雙層織物、貼合雙層織物以及雙層織造織物,不同結構織物的對比見表2。

表2 不同面料優缺點對比

單層織物為不銹鋼混紡紗線與鍍銀長絲交織而成的機織物;內里式雙層織物指的是將鍍銀長絲面料縫制在不銹鋼面料的內部作為內襯;貼合雙層織物指的是將所述兩層面料貼合在一起;雙層織造織物是使用不銹鋼混紡紗線和鍍銀長絲作為經緯紗進行編織得到。

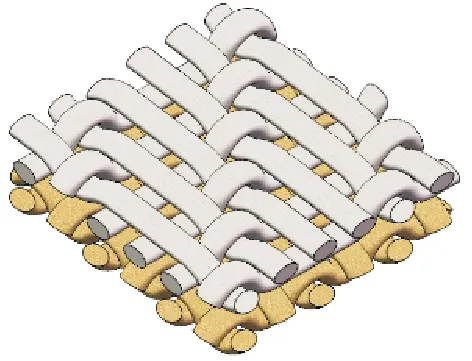

由表2可知,雙層結構面料具有減少鍍銀長絲氧化變色風險的特點,但是內里式雙層結構由于兩層面料未緊密貼合,在使用及洗滌過程中,易造成內層面料的分離與脫落,導致服裝整體的防護性能不統一;貼合雙層結構面料的屏蔽效能較好,但手感會受膠水的影響而變硬;雙層織造結構面料,兩層紗線緊密聯結,構成完整的金屬網體系,電磁屏蔽性能優良。故本研究優先選用雙層織造的面料結構,面料的外表主要為不銹鋼混紡紗線,內里為鍍銀長絲,連接紗為錦綸長絲。雙面機織物的組織結構簡單示意圖如圖1所示。

圖1 機織物組織結構示意圖

3.2 工藝研究

3.2.1 不銹鋼混紡紗線

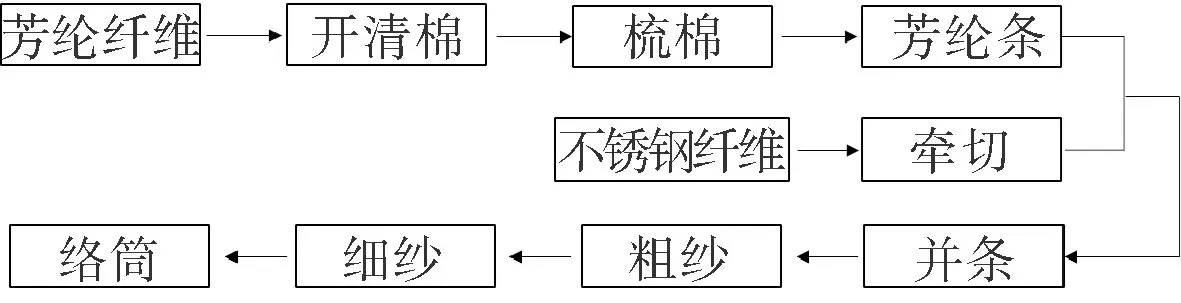

為提高不銹鋼纖維的可織造性能,需將其與其他纖維進行混紡,為了提高機織面料的機械強度和耐磨性,選用具有超高強度、高模量和耐高溫、耐酸堿、重量輕等優良性能的芳綸纖維與不銹鋼纖維混紡。王麗敏[3]對不銹鋼纖維的混紡比例進行了試驗和分析,發現當混紡紗線中不銹鋼纖維的含量為20%~30%時,屏蔽效率可達到30 dB~40 dB,此時的經濟成本也較合理。故選用芳綸和不銹鋼含量分別為75%和25%進行紗線的紡制,所得到的芳綸不銹鋼混紡紗線的線密度為14.8 tex。其工藝流程圖如圖2所示。

圖2 芳綸不銹鋼混紡紗線工藝流程

不銹鋼纖維的牽切和混紡紗線的并條工序影響著紗線的加工性能與導電性能。牽切:在紡紗前需要對長絲束狀的不銹鋼纖維進行牽切,牽切制條中容易使不銹鋼纖維分布不夠均勻,纖維間的抱合力低,因此采用拉夾法進行牽切,保證混紡紗線的均勻性;使用條混的方法并條,使混紡纖維具有良好的分散性。

3.2.2 鍍銀長絲

為滿足機織面料整體的協調性,綜合考慮經濟成本及屏蔽效能的需求,選用紗線密度為7.8 tex,鍍銀含量17%的錦綸鍍銀長絲。

3.2.3 錦綸長絲

錦綸長絲作為連接紗,其收縮性會對機織面料的外觀產生較大的影響,選用全拉伸錦綸(FDY)單絲,有以下優點:面料平整度好;單絲卷曲收縮性小,機織物幅寬穩定。

3.2.4 組織結構設計

在確保機織物斷裂強力、撕破強力及屏蔽性能的基礎上,設計面料為經二重的組織結構,經向為芳綸不銹鋼混紡紗線及鍍銀長絲,緯向為錦綸和鍍銀長絲。并設計經向芳綸不銹鋼混紡紗線與鍍銀長絲的比例分別為1∶1和2∶1,不同比例織造面料的對比見表3。

表3 紗線比例對面料的影響

由表3可知,當芳綸不銹鋼混紡紗線與鍍銀長絲的比例為2∶1,機織物的外觀及物理性能均較好,布面更緊密,其相應的電磁屏蔽效能也會有所提升。

3.2.5 織造工藝

機織面料在織造過程中經紗采用雙軸給紗,根據芳綸不銹鋼纖維和鍍銀長絲剛性的差異,使鍍銀長絲經紗的張力略小于芳綸不銹鋼混紡紗,以確保織造過程的順利進行以及成品面料的外觀和手感符合要求,但仍需對工藝進行優化,確保最優的面料結構及性能。機織面料工藝流程:原紗→整經→穿經→織造→水洗定型。經面料小樣驗證,防護服面料對電磁波的屏蔽效可達50 dB以上,服用性良好,其余物理機械性能均滿足甚至高于招標指標要求。

4 性能測試

對織物的屏蔽效能、斷裂強力、撕破強力、透濕量、水洗尺寸變化率、色牢度等性能進行了測試:按照GJB 6190—2008測得屏蔽效能為57.1 dB(300 MHz~20000 MHz);按照GB/T 3923.1—2013、GB/T 3917.3—2009測得斷裂強力為經向≥800 N、緯向≥600 N,撕破強力為經向≥60 N、緯向≥40 N;按照GB/T 12704.2—2009測得透濕量為10200 g/(m2·d);按照 GB/T 8628—2013、GB/T 8629—2017、GB/T 8630—2013測得水洗尺寸變化率為經向=-1.4%、緯向=-0.2% ;按照GB/T 5713—2013、GB/T 3922—2013測得變色、沾色耐汗漬色牢度均為4-5 級;按照 GB/T 3920—2008測得干摩擦色牢度4-5級、濕摩擦色牢度4-5級; 按照 GB/T 8427—2008測得耐日曬色牢度為5級。

5 結語

織物電磁屏蔽性能優異,屏蔽效能實測值為57.1 dB,在機艙電磁輻射作業環境下,能最大程度為空勤人員提供個體防護,同時織物外層因加入阻燃芳綸纖維,能降低緊急情況下服裝燃燒造成的二次傷害。

織物透氣性能優異,織物透濕量實測值為10200 g/(m2·d),解決了空勤人員在機艙密閉環境下,穿著防護服作業的憋悶感,提高了作業人員的體感舒適性。

織物耐水洗色牢度、耐汗漬色牢度、耐摩擦色牢度為 4-5 級,耐日曬色牢度5級,在受日曬、作業器具磨損及汗漬等因素的影響下,不易掉色。

本文設計、生產的電磁屏蔽織物,集成了防輻射、透氣、阻燃、防靜電、不易破損、不易掉色等綜合功能,滿足了全部性能指標要求,可用于空勤人員電磁輻射防護服,達成了預定目標。