某輪Alfa-Laval SA820分油機“Bowl Speed-Low”故障分析

董 杰 吳 菁

(交通運輸部東海救助局,上海 200090)

0 引 言

ALFA LAVAL S系列凈油機系統由高速旋轉的分離機、EPC50控制單元、MT50水分傳感器,供給泵、加熱器、溫度變送器TT1和TT2、壓力變送器PT1及氣控三通閥V1等組成,通過執行機構,實現對油水分界面的調節、燃油的進出、工作水的引入和分離水的排放及排渣等工作環節的精確控制。

筆者曾經工作過的東海救助局某救助拖船,2臺滑油分油機型號為Alfa-Laval SA820,控制系統型號EPC-50,額定轉速10 668 r/min。馬達型號ABB M2AA 132-SB,額定電壓400 V,額定頻率50 HZ,額定轉速3 600 r/min。馬達與皮帶輪之間是摩擦片傳動,皮帶輪與分離筒之間是皮帶傳動。

1 故障現象

按照操作習慣,No.1LO分油機用于凈化右主機滑油循環柜滑油,No.2LO分油機用于分離凈化左主機滑油循環柜滑油。為了達到較好的分離效果,2臺滑油分油機的工作容量設置較低,2臺分油機工作條件基本一致,但是No.1分油機工況相對不甚穩定,經常間歇性出現“Bowl Speed-Low”報警,報警復位后重新啟動分油機后又一切正常,查看EPC-50控制面板菜單,進油壓力PT1,出油壓力PT4,及出水壓力PT5等參數均為正常值,分油機轉速穩定在10 400 r/min。但運行一段時間后,該警報會再次出現,由于報警往往沒有時間規律且沒有伴隨其他故障現象,輪機人員不得不停機后進行清洗分離筒,并換新所有密封件,裝復運行一段時間后該故障重現,無法徹底排除。

2 故障特點

頻繁的拆裝、清洗,使得No.1滑油分油機工況時好時壞,有時可以運行半個月,有時間隔幾小時就出現報警,有時甚至只能靠人為轉換閥門用No.2滑油分油機對左右主機滑油循環柜的滑油輪流凈化,可想而知,1臺分油機供2臺主機滑油分油的分離效果肯定不甚理想。該報警故障已對主機的正常運行帶來不利影響。同時,人力、分油機備件的過度消耗也讓大家不堪其擾。經過長時間的觀察研究我們發現此故障有以下特征:

(1)報警時間沒有規律,報警具有間歇性和隨機性。

(2)頻繁、多次重復的拆裝未發現明顯臟堵、密封件損壞等異常情況,更換新的密封件也未解決故障的根本問題。

(3)分油機控制系統EPC-50功能正常,并未受到轉速低報警的影響。

3 故障分析

認真查看設備維修保養記錄簿,發現最近幾年對分油機特別是1#LO分油機故障的記錄特別多,“轉速低”又是典型的故障現象。根據該分油機的結構特點,結合記錄簿上歷任輪機員對此故障排除解決的描述和此次故障期間輪機人員的一些心得,分析總結“Bowl Speed-Low ”警報的原因,歸納如下:

3.1 傳動皮帶打滑

因 Alfa-Laval S系列分油機傳動機構由早期的蝸輪蝸桿傳動改為皮帶傳動,故皮帶打滑有可能是分離筒轉速降低的原因之一,經過多次仔細檢查,確認故障發生時皮帶松緊度正常,工作狀態良好,基本無磨損的痕跡存在,查看維修記錄簿發現皮帶換新不久,故排除此原因。

3.2 馬達及分離筒軸承損壞

S系列分油機采用皮帶傳動取代了蝸輪蝸桿傳動,立軸底部更加緊湊、簡化,但是帶來的問題是軸承的潤滑和冷卻條件變得苛刻,容易因油霧潤滑不足、油泵油孔堵塞,立軸對中不良或分離筒不平衡造成軸承負荷變大,導致分油機軸承損壞。軸承損壞,摩擦阻力會增大,也是導致分離筒轉速降低的原因之一。實際用手轉動分油機,發現分離筒和馬達轉動正常無卡阻感,拆下馬達轉動馬達及分油機,發現轉動平穩正常。假設軸承損壞,分油機運行時根本不可能達到額定轉速且會頻繁報警,所以可以排除軸承損壞的可能性。

3.3 馬達與皮帶輪之間的摩擦片過度磨損

輪機人員仔細檢查摩擦片,發現3塊摩擦片狀態良好,沒有過度磨損的痕跡,且也是剛剛換新不久,故排除摩擦片過度磨損導致分離筒轉速低的可能性。

3.4 馬達電源頻率短時波動

分油機馬達轉速與電源頻率成正比,如果電網波動導致頻率短時降低,則可能導致馬達的轉速下降進而引起分油機轉速低報警。由于該輪常年油田平臺服務作業,經常用到軸發、側推、主拖纜機等大功率設備,這些大功率設備的使用、動作有可能會導致對電網頻率的短時沖擊,進而影響分油機正常運行,但據我們的留心觀察,并未發現大功率設備使用期間,分油機報警增多的現象,且當在設定航速航行、電網并無大功率沖擊負荷而保持穩定頻率時,同樣會出現“Bowl Speed-Low”報警,所以此可能性也可排除掉。

3.5 分離筒本身故障引起分離筒未完全關閉

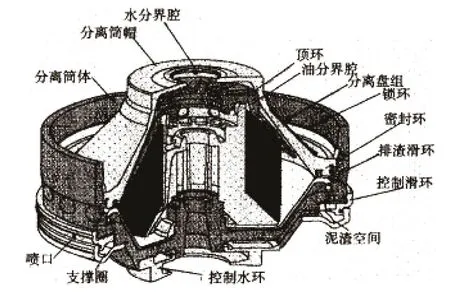

分離筒,其結構如圖1所示,在分油機運行期間未完全關閉或不正常開啟,可能是造成轉速低報警的直接原因。在分油機排渣期間,活動底盤下行,雜質從排渣口高速甩出,分離筒機械負荷增加,馬達的電流也增大。若排渣口長時間打開,一方面會導致馬達過載,另一方面會導致轉速降低。因為在之前的分油機拆解過程中,已經重點對導水孔、噴嘴等進行了多次清洗疏通并未發現嚴重堵塞,且已全部換新過分離筒O形圈、尼龍閥塞等密封件,故可排除噴嘴堵塞和分離筒o-ring密封不嚴的可能性。

圖1 Alfa-Laval S系列分油機分離筒結構圖

4 故障排除

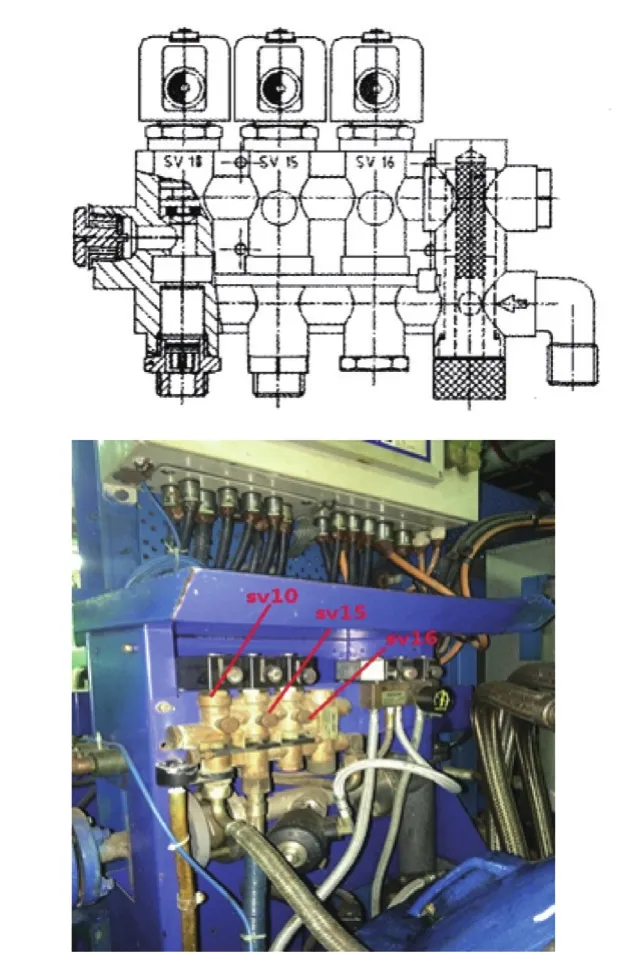

對 Alfa-LavalS系列分油機有過接觸和研究的朋友一般都知道分油機的啟動、運行、排渣、停止等全過程中,Discharg slide(柔性活動底盤)、Operating slide(操作滑環)及操作水(包括SV10、SV16、SV15)的動作原理,電磁閥SV10、SV15、SV16的好壞直接關系到分離筒的水封、開啟和關閉,其重要性不言而喻。

3個電磁閥和流量控制閥(見圖2),從左到右依次為水封水SV10(流量5.5L/min)、開啟水SV15(11L/min)、關閉水SV16(2.8L/min),其中SV15、SV16共用一根進水管進入分離筒底部。3個電磁閥通過中間的流量控制閥控制流量。因為,除了水流量控制閥外,其他該檢查的都已檢查,可以換新的也都進行了更換,遂決定對操作水SV15、SV16進行重點檢查。開啟水流量電磁閥SV15的泄漏或關閉水SV16流量不足均有可能造成分離筒關不嚴。

圖2 3個電磁閥和流量控制閥

首先,拆出水流量電磁閥的操作水濾器,未發現任何阻塞;裝復操作水濾器,脫開連接SV15、SV16與分油機的共用軟管,未發現任何泄漏,排除水流量控制閥SV15泄漏的原因;拆出流量控制閥SV16,發現節流板上的節流孔有堵塞現象,原本孔徑為1.5~2 mm的節流孔因長期被水流沖刷,被水垢附著嚴重,孔徑已經遠小于正常值,且節流孔上O型橡皮圈已經發生老化變形。查看備件冊發現有此備件,換新關閉水電磁閥SV16的流量控制閥部分,重新啟動No.1滑油分油機,運行正常,故障消除。至此,終于恍然大悟,原來作為密封、補償水電磁閥的SV16的流量控制閥O型橡皮圈老化變形,使得流量控制閥孔徑變小,造成進入分離筒密封補償水量減少,分油過程中就沒有足夠的補償水補償操作滑環及活動底盤與本體之間的空間中水的損失,進而造成分離筒的不正常開啟,出現“分離筒轉速低”或“分離筒跑油”故障報警。

5 結 語

分油機的拆裝清洗固然是一種排除故障的方法,但頻繁重復拆裝不僅消耗人員體力,而且對備件也造成過度消耗的問題,因為拆裝換下來的密封件往往都還沒有達到使用壽命。同時可見,Alfa-Laval S系列分油機對操作水的要求是比較高的,操作水通道的阻塞或者泄漏都可能引起分油機的故障報警,輪機員對分油機的維護保養期間一定要仔細檢查操作水系統。