基于金屬熱噴涂的防/除冰復合材料功能單元設計及試驗研究

李澤江, 劉漢旭, 李榮嘉

(1.中國商飛上海飛機設計研究院, 上海 201210; 2.南京航空航天大學航空學院, 南京 210016)

伴隨著多電/全電飛機的發展,促進了電防冰系統在飛機上應用[1],使用電能作為防/除冰能量來源時,可對加熱功率進行周期性精確控制,且大大降低能耗。當前先進復合材料已經成為一類最重要的航空航天結構材料,結構功能一體化復合材料呈現出多功能化和尖端化趨勢[2],同時熱噴涂技術也在航空航天等高端裝備制造領域中的廣泛應用場景[3]。

基于復合材料結構減重和提升能量利用效率的考慮,將復合材料與電防冰技術相結合進行一體化設計越來越受到國內外學者重視。在電熱防冰功能單元設計方面,近年來研究學者對石墨烯加熱膜在電熱除冰上的應用開展了一系列的實驗研究,實驗結果表明石墨烯加熱膜對防除冰具有良好的性能[4-6],GKN (Guest, Keen & Nettlefolds Ltd)公司設計集功能監控、分區控制、閃電防護等設計要素于一體的復合材料功能單元并成功運用于B787飛機前緣結構[7]。Barakati等[8]則從利用碳纖維本身導電產生的焦耳熱來給復合材料加熱以達到除冰目的。Zhou等[9]利用超音速火焰噴涂(high-velocity oxygen-fuel, HVOF)技術,研制了一種AlSi50合金涂層作為聚合物基復合材料結構電熱除冰元件,測試結果表明具有良好的抗結冰/除冰性能。另一方面,電熱作用導致對碳纖維增強樹脂基復合材料層板性能的影響也受到國內外學者極大關注。中國學者從電熱載荷[10]、電流強度[11]、通電時間[12]、電-熱耦合[13]等方面對碳纖維增強樹脂基復合材料層板材料性能進行了研究,發現電流下產生的高溫將破壞基體及界面的粘結性能,電流對層板的疲勞性能有嚴重的影響;而熱噴涂技術在制備過程中的層間結合差、易出現內部缺陷等制約其使用也是國內外的學者研究的焦點[14-15],在涂層與基體結合界面研究基礎上,提出構建結合界面與涂層各項性能之間量化關系來實現涂層的設計控制及壽命預測[16]。隨著防除冰功能一體化集成的逐漸成熟,由此引起的溫度環境及其對復合材料結構的影響也是主要的研究方向[17-18]。

綜上可知,防冰/除冰復合材料功能單元的功能設計與其性能息息相關。現利用金屬熱噴涂技術和復合材料可設計性將防/除冰功能和飛機機體結構承載集成一體,設計并制造了一種新的可用于飛機防/除冰的復合材料功能單元及試樣件,基于ASTM(American Society of Testing Materials)標準對試樣件進行了改進,并對其在防/除冰功能工作時和不工作時的三種基本力學性能(面內拉伸、層間及面內彎曲)進行試驗研究,得到該新功能單元的性能參數,并分析功能單元工作時對電阻性能及力學性能影響。

1 功能單元設計及試樣件

1.1 功能單元設計

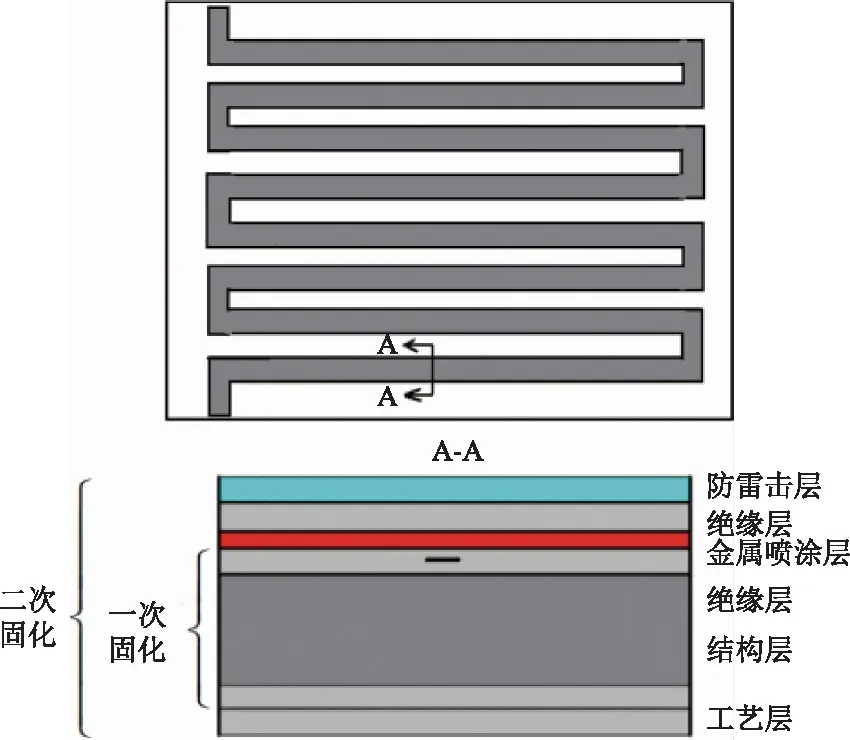

本文設計的功能單元加熱元件采用基于金屬熱噴涂形成的電阻膜,整個功能單元由復合材料結構層、絕緣層、電加熱膜、防雷擊層和工藝層等組成,如圖1所示。其中復合材料結構層采用碳纖維對稱鋪層進行設計,共18層,使其具有足夠的強度和剛度來作為功能單元的主要承載層,也為金屬熱噴涂的電阻膜制備提供基底支持;防雷擊層,采用銅網鋪設;絕緣層利用玻璃纖維鋪層來實現絕緣作用,方式為將金屬熱噴涂的電阻膜布置在兩層玻璃纖維形成的絕緣層之間,防止電加熱膜與碳纖維結構層和銅網形成的防雷擊層之間發生導電;工藝層用于平衡整個功能單元的鋪層,避免其在固化過程由于鋪層不對稱可能發生局部的翹曲。

本文設計的防/除冰復合材料功能單元結構鋪層順序及角度:4層玻璃纖維(0/90)+碳纖維層[45/-45/0/90/45/0/90/-45/0]s+ +2層玻璃纖維(0/90)+金屬噴涂層+2層玻璃纖維(0/90)+銅網。玻璃纖維單層厚度為0.1 mm,碳纖維單層厚度為0.125 mm。功能單元結構層材料體系為HTS-130/BZ9704,絕緣層的材料體系為玻璃纖維/BZ9704,采用錳銅合金材料進行熱噴涂作為電阻膜。

防/除冰復合材料功能單元的制備過程采用了二次固化工藝流程,具體實施方法是:先將結構層、內絕緣層和內工藝層形成的均勻對稱結構進行一次固化,形成功能單元的基底結構,接著采用熱噴涂工藝將金屬噴涂在功能單元基底結構的絕緣層上,形成噴涂電路圖案,最后將形成的噴涂電路圖案及其基底結構與外絕緣層、防雷擊層擊及外工藝層一起再進行一次固化,形成最終的功能單元結構,如圖1所示。

圖1 防/除冰功能單元結構形式示意圖(A-A)Fig.1 Anti-icing/de-icing functional unit composition

1.2 試樣件

為了測試防/除冰復合材料功能單元的力學性能,本次試驗共規劃了三類試驗來測試其拉伸性能、層間性能及彎曲性能,試樣件類型分別為拉伸試樣件(T_ET/RTD)、曲梁試樣件(CB_ET/RTD)和三點彎試樣件(B_ET/RTD),本次試樣件數共21件,每類共有7件試樣件,1件試樣件預埋溫度傳感器用于標定溫度,溫度傳感器的植入位置位于內絕緣層之間。功能單元工作的工作溫度(ET):(80±5) ℃。試驗室溫度(RTD):(25±5) ℃。

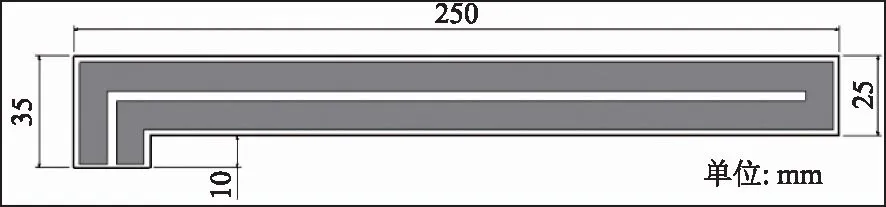

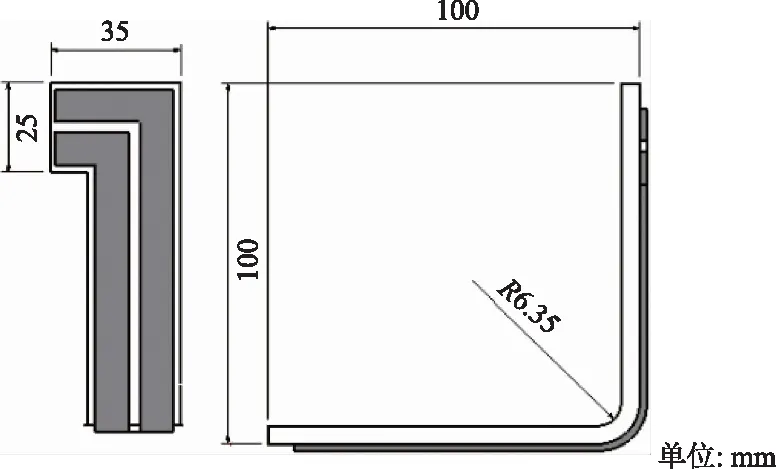

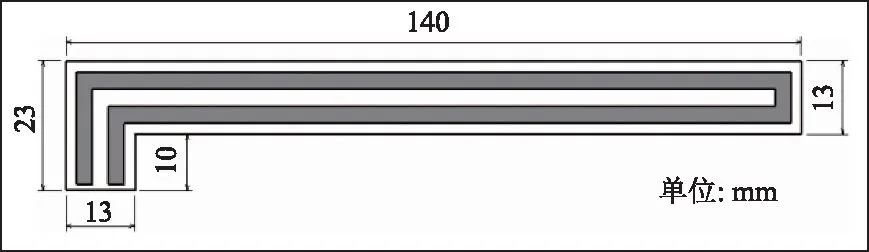

考慮到功能單元工作的通電要求,基于ASTM試樣件尺寸標準進行了改進便于電路接入,在標準試樣件端頭增加拐直區用于電路接入接口設計。在充分考慮試樣件的受載基礎上,利用金屬熱噴涂工藝對試樣件進行噴涂圖案設計使其形成電路回路,預留的電路接入端口布置于試樣件考核部位的邊緣自由端,減少對試驗結果影響,如圖2~圖4所示。試驗時將電路的正負級接入試樣件預留的電路端口中,實現對功能單元的加熱及電阻的測量。

圖2 無缺口拉伸試樣件(T-ET/RTD)Fig.2 Unnotched Tension sample (T-ET/RTD)

圖3 曲梁試樣件(CB-ET/RTD)Fig.3 Curve beam sample (CB-ET/RTD)

圖4 三點彎試樣件(B-ET/RTD)Fig.4 Three-point bending sample (B-ET/RTD)

2 試驗

2.1 加熱程序及加熱方法

試驗程序設計為三個階段:第一階段——預載階段,對試樣件施加預載荷,使待測試樣件與壓頭良好接觸,保證試樣件與電極之間的電通路;第二階段——恒載加熱階段,恒定預載荷,對試樣件進行通電加熱;第三階段——恒溫加載階段,試樣件加熱至設定溫度,保溫30~50 s,使試樣件測試部位溫度基本均勻,恒定橫梁位移加載,直至試樣件破壞,記錄時間、載荷、位移以及溫度等數據。

加熱過程:將待測的試樣件與用于同步監測溫度的試樣件并聯接入供電電源兩端,由小到大逐步調節供電電壓,直至溫度傳感器反饋溫度到加熱額定值,溫度傳感器反饋溫度穩定后,進行力學試驗測量,同時實時監測試樣件通電電流及電阻值,記錄斷電時間,試驗結束后,試樣件自然冷卻。

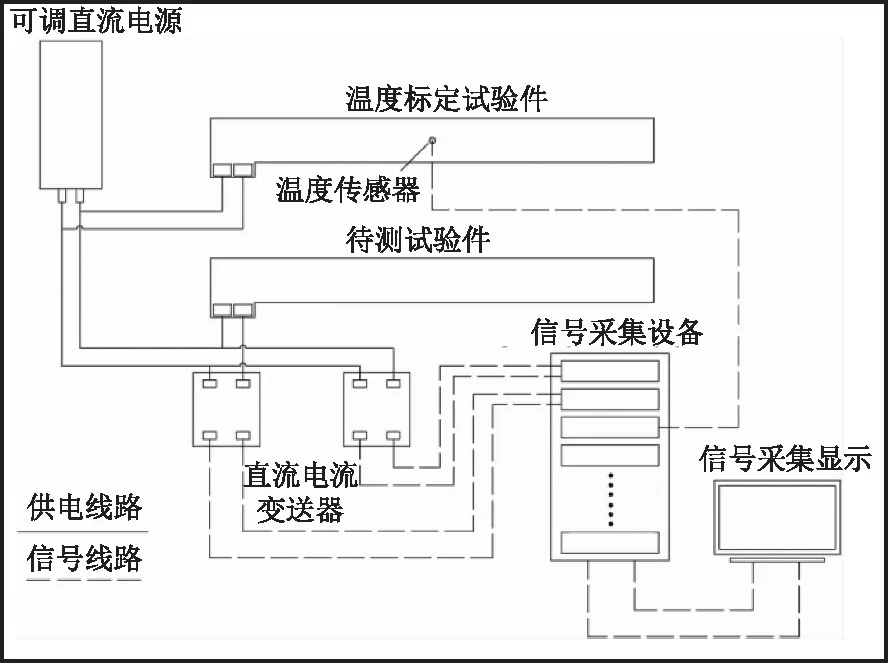

為了更好地監控試樣件溫度變化,設計了測試電路連接示意原理圖如圖5所示,實現同步監測試樣件溫度、通電電壓和電流等參數,采用伏安法測量待溫度傳感器試樣件與測試試樣件的加熱膜電阻值,保證標定件和試樣件具備同等的功率。

圖5 測試電路原理圖Fig.5 Test circuit schematic diagram

2.2 試驗方法及判據

本次試驗對防/除冰復合材料功能單元進行三類試驗:無缺口拉伸試驗、曲梁試驗及三點彎試驗。試樣件狀態:常溫干態,制造狀態吸濕量。本次試驗在南京航空航天大學力學國家重點試驗室進行,所采用的設備均在有效的計量范圍之內。。

由于缺乏防/除冰復合材料功能單元力學性能的試驗標準,本項研究中的試驗方法參考了相關試驗ASTM標準[19-21]。無缺口拉伸試驗標準[19]按照ASTM D 3039標準進行試驗,采用MTS 370.50疲勞試驗機和DH3816靜態應變測試系統,試驗載荷采用位移控制方式,標準頭的位移速率為2 mm/min。曲梁試驗標準[20]按照ASTM D-6415標準進行試驗,采用WDW-200D微機控制電子萬能試驗機和DH3816靜態應變測試系統進行測量,采用位移加載控制,標準頭的位移速率為1 mm/min。三點彎試驗標準[21]按照ASTM D-7264進行試驗,采用WDW-200D微機控制電子萬能試驗機和DH3816靜態應變測試系統,試驗載荷使用位移控制方式進行控制,標準頭的位移速率為0.5 mm/min。

通過將防/除冰功能和飛機機體結構承載集成一體,功能單元的電阻特性是表征其防/除冰功能主要指標,根據電路工作原理,電路發生斷開其電阻接近無窮大,因此采用功能單元的本身電阻與時間曲線的斜率來表征其防/除冰功能,如果電阻R與時間t曲線斜率|ΔR/Δt|>100,可認為電阻發生損壞,防/除冰功能喪失。采用功能單元承載載荷與位移曲線的斜率來表征其結構承載功能,如果承載載荷與位移曲線下降到原來承載能力的一半,可認為結構承載功能喪失。

3 結果與分析

3.1 無缺口拉伸試驗結果與分析

圖6所示為無缺口拉伸試驗的試驗破壞模式,試樣件破壞位置位于試樣件的中間部位或靠近加載部位的端頭處,且兩種環境下(RTD&ET)試樣件的破壞模式基本一致。從檢查斷口可以看到,破壞過程中碳纖維層與玻璃纖維層發生了一定程度分層,破壞瞬間玻璃纖維在斷口出現了局部剝離,露出了功能單元的金屬噴涂層。這主要是功能單元各鋪層的材料屬性不一致導致的,在破壞前功能單元各鋪層之間協調變形并相互約束,在達到破壞的瞬間能量集中爆發,導致功能單元外層發生剝離。

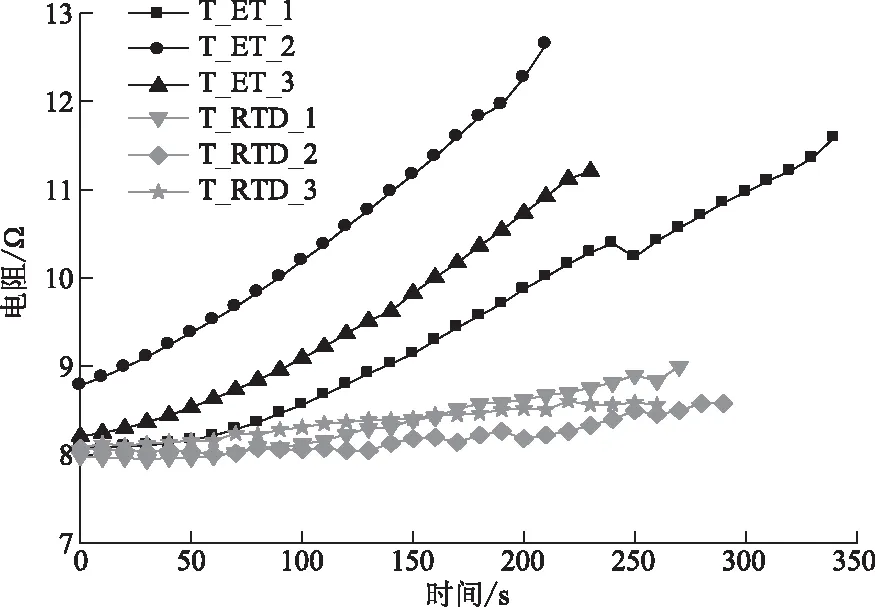

圖7所示為無缺口拉伸試樣件在拉伸載荷作用下功能單元試樣件電阻隨時間的變化圖,在功能單元不工作時,拉伸破壞時電阻變化值保持在5%以內,主要是由于功能單元金屬噴涂層在拉伸載荷下發生了協調拉伸變形,在泊松比的作用下,金屬噴涂層變長變細,導致功能單元的電阻發生變化;而在功能單元工作時,拉伸破壞時電阻變化值增大到初始值的40%~45%,其產生原因是功能單元工作時,金屬涂層溫度升高,激活金屬噴涂層活性,在拉伸載荷作用下使其更容易發生變形,導致電阻值發生較大的變化。此外在試樣件發生破壞前,功能單元的電阻值雖然發生了變化,但仍未喪失其防/除冰功能;功能單元工作時,需考慮拉伸載荷對其電阻變化對熱功率的影響。

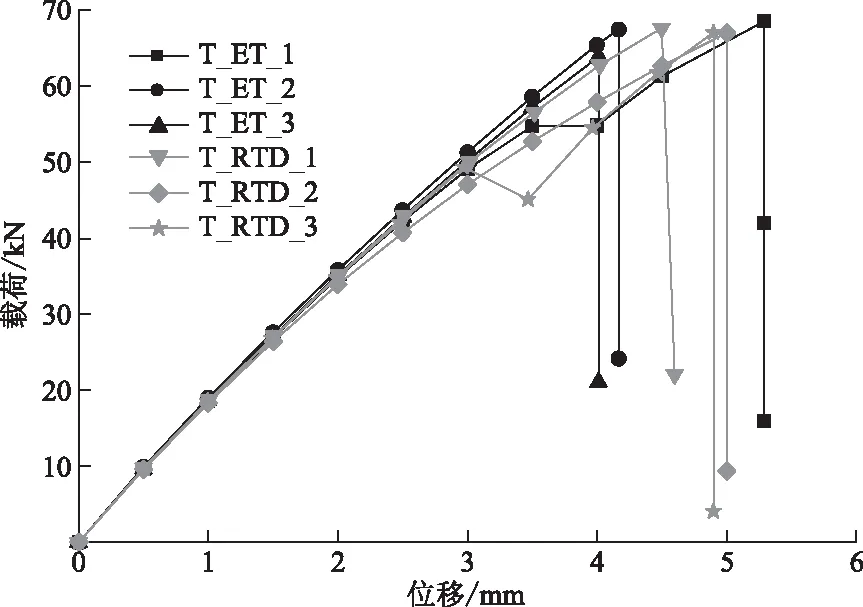

無缺口拉伸試驗的載荷位移曲線圖如圖8所示,從載荷位移的最大破壞值數據可以看出,熱環境對處于拉伸載荷下的強度性能影響不明顯,其產生原因是功能單元工作過程中其內部產生溫度場影響各鋪層之間的膠層性能,容易導致分層,但是分層對拉伸載荷下不敏感。從圖8中斜率曲率還可以看出,功能單元拉伸模量和拉伸強度在功能單元工作環境下與不工作環境下基本相當。

圖6 拉伸試樣件破壞模式Fig.6 Photos of the tension test and failure models

圖7 拉伸試樣件的電阻-時間曲線Fig.7 Resistance-time curve of tension tests

圖8 拉伸試樣件的載荷位移曲線Fig.8 Load-displacement curve of tension tests

3.2 曲梁試驗結果與分析

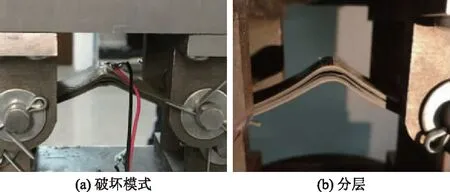

圖9所示為曲梁試驗的試驗破壞模式,試樣件破壞位置位于試樣件的中間部位R區,兩種環境下破壞模式均為功能單元發生大面積的分層。從圖9中可發現,分層發生在功能單元的碳纖維鋪層,玻璃纖維層及金屬噴涂層則未發生分層或其他破壞。這主要是功能單元的碳纖維鋪層作為主要承力鋪層,其發生破壞將導致結構無法繼續承載。

圖9 曲梁試樣件破壞模式Fig.9 Photos of curved beam test and failure models

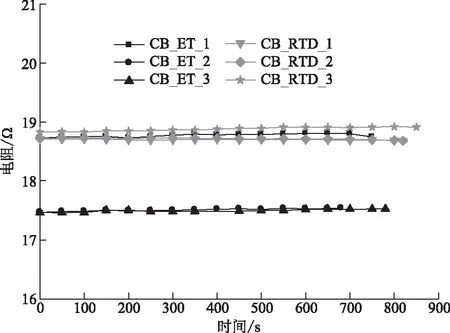

圖10所示為曲梁試樣件在面外載荷作用下功能單元試樣件電阻隨時間的變化圖,從圖10可以看到功能單元試樣件在未工作時或工作時的功能單元電阻變化不明顯,這主要是圖9中的受載情況有關,在面外層間載荷下,功能單元金屬噴涂位于功能單元處于受壓部位,而電阻在壓縮載荷下變化較小,具有較穩定的防/除冰功能。

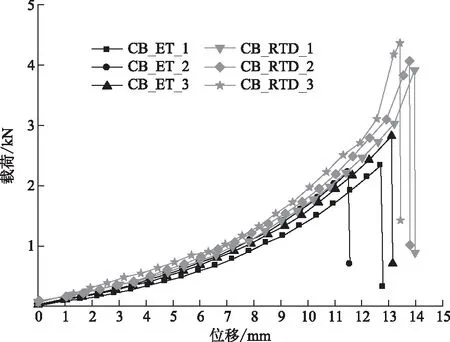

圖11所示為曲梁試驗的載荷位移曲線圖,在面外層間載荷作用下,相比于功能單元不工作情況,功能單元工作時其層間性能發生明顯的下降,層間極限強度下降了36%。其原因是功能單元工作時,功能單元內部產生溫度場影響了各鋪層之間的膠層性能,大幅度降低了功能單元的層間應力,產生分層,大大降低了承載能力。

圖10 曲梁試樣件的電阻-時間曲線Fig.10 Resistance-time curve of curved beam test

圖11 曲梁試樣件的載荷位移曲線Fig.11 Load-displacement curve of curved beam test

3.3 三點彎試驗結果與分析

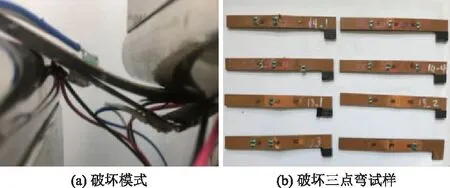

圖12所示為三點彎試驗的試驗破壞模式,試樣件破壞位置位于試樣件的中間部位,兩種環境下(RTD&ET)破壞模式均為功能單元下部碳纖維層結構發生斷裂。

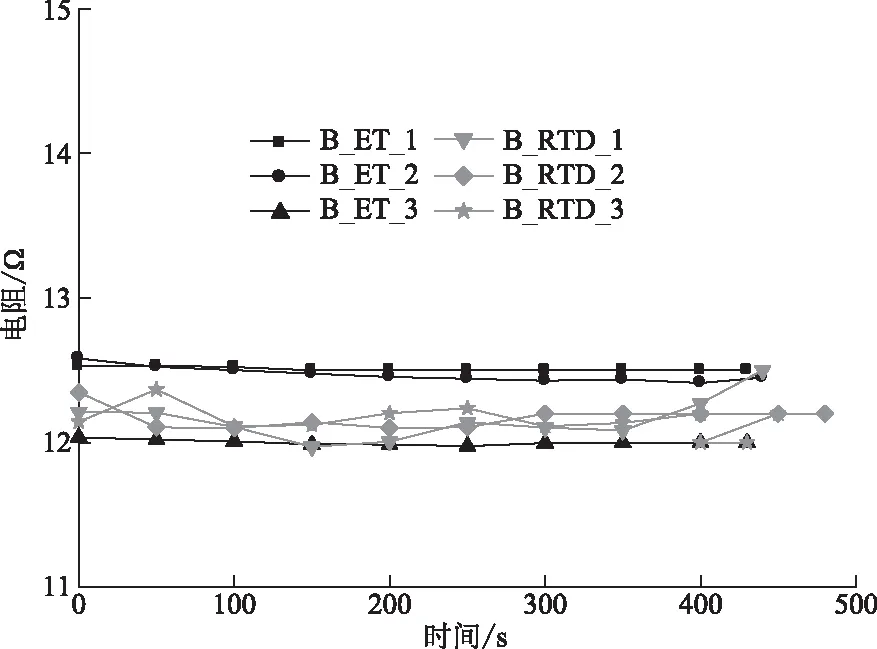

圖13所示為三點彎試樣件在彎曲載荷作用下功能單元試樣件電阻隨時間的變化圖,功能單元試樣件在未工作時或工作時的功能單元電阻基本保持不變,其產生的機理是由于功能單元金屬噴涂層位于受壓縮部位,功能單元的電阻在壓縮載荷下變化較小,一直保持有較穩定的電阻特性直到發生破壞。

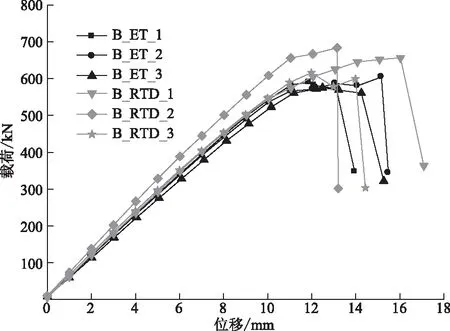

圖14所示為三點彎試驗載荷位移曲線圖,功能單元工作時功能單元的彎曲性能比不工作時下降了10%。其產生的機理是功能單元內部產生溫度升高,較高的溫度場可能降低各鋪層之間的功能單元各層間剪切性能。圖14中還顯示三點彎試驗在破壞前經歷一段平折段后再突然發生卸載,其破壞過程不同于拉伸或曲梁試驗。

圖12 三點彎試樣件破壞模式Fig.12 Photos of three-point bending test and failure models

圖13 三點彎試樣件電阻-時間曲線Fig.13 Resistance-time curve of three-point test

圖14 三點彎試樣件的載荷位移曲線Fig.14 Load-displacement curve of three-point test

4 結論

(1)針對其電阻性能,相對于不工作情況,防/除冰復合材料功能單元在工作時的電阻性能隨著拉伸載荷增大而增大,直到拉伸極限時電阻值增大了45%,面內彎曲和層間載荷作用下電阻性能基本沒有影響。

(2)針對其力學性能,防/除冰復合材料功能單元在工作時的面內拉伸極限強度基本不變,面內彎曲極限強度下降10%,層間極限強度影響下降36%。

(3)本文設計的防/除冰復合材料功能單元在發生拉伸、彎曲及層間等強度破壞前,功能單元均具有防/除冰功能。

將金屬熱噴涂技術嵌入到復合材料當中使飛機機體結構承載和防/除冰功能集成一體,具備較好的結構強度和電熱性能,設計時應注意噴涂層布置位置及受載情況,如將噴涂層布置在受拉伸的部位,應考慮電阻變大對未來多電/全電飛機控制系統的影響。