汽動給水泵中間抽頭管故障分析及改造優化

胡高斌,鐘治琨,汪 濤,周 飛,彭 浩

(江蘇國信靖江發電有限公司,江蘇 泰州 214500)

某公司于2015年正式投產兩臺660 MW超臨界機組,每臺機組配備兩臺由沈陽鼓風機集團有限公司制造的MDG366型汽動給水泵。此類型抽芯包式給水泵中間抽頭管與泵蓋無法焊接固定、為公差間隙配合,若裝配不當,更易導致中間抽頭管在運行中斷裂,為機組的穩定運行留下了隱患;#1、#2機組汽動給水泵均在檢修中發現了中間抽頭管損壞或斷裂的情況。2016~2018年期間陸續發生#1、#2機組汽動給水泵中間抽頭管均出現損壞甚至斷裂的情況。

第二級葉輪出口通過中間抽頭管引出作為再熱器減溫水,該減溫水對機組運行的經濟性影響很大,一般再熱器噴水流量每增加鍋爐額定負荷的1%,機組的熱經濟性降低約0.2%。中間抽頭管斷裂后會導致汽動給水泵RB、機組甩負荷,嚴重時甚至會導致機組跳閘;且會導致次生災害發生,如平衡管斷裂、密封腔室泄漏等事故,嚴重影響人身及設備安全。

1 設備結構及故障情況簡介

1.1 設備簡介

該類型汽動給水泵共6級,其中第二級葉輪出口通過中間抽頭管引出作為再熱器減溫水,在給水泵的驅動端側;由于此種類型給水泵采用芯包式,轉動部件均在芯包內,其檢修方便;但也因為此結構,作為引出減溫水的中間抽頭管無法采用焊接固定,和驅動端泵蓋只能通過間隙配合,配合部位采用密封組件防止泄露。

1.2 改造前現場情況

(1)#1機組B汽動給水泵中間抽頭斷裂情況。2016年9月5日,#1機組運行中發現#1B汽動給水泵平衡管靠近驅動端位置的彎頭焊縫漏氣,緊急停泵檢查處理。解體后發現#1B汽動給水泵一側中間抽頭管已完全斷裂。

(2)#2機組A汽動給水泵中間抽頭損壞情況。2018年9月16日,#2機組C修時抽查發現#2A汽動給水泵中間抽頭管變徑處損壞嚴重,幾近斷裂。

由于中間抽頭管是焊接在給水泵芯包上的,若想快速消除中間抽頭故障,只能進行整體抽芯包更換,而芯包為日本三菱進口,整套備件價格約150萬元,價格昂貴;若給水泵芯包(含中間抽頭管)進行返廠修復,整個檢修周期約1個月,檢修工期較長,嚴重影響了機組的正常啟動和運行。

綜上,為克服MDG366型汽動給水泵中間抽頭管易斷裂、斷裂后易導致次生事故、備件價格昂貴、修復周期長等不利因素,決定對中間抽頭管及配合部件進行整體優化改造。

2 中間抽頭管斷裂故障分析

2.1 材質檢測

(1)光譜分析。經對斷裂抽頭管、未斷裂抽頭管及其與芯包殼體連接角焊縫進行光譜分析,確認抽頭管材質均為18-8系列不銹鋼,推斷為SUS304,與最初提供的材料牌號SUS403Q不符 。

(2)硬度檢測。經對斷裂抽頭管、未斷裂抽頭管及芯包殼體進行便攜式里氏硬度檢測,除新備品上一只抽頭管的Cr、Ni含量略低于標準外,確認抽頭管材質均為18-8系列不銹鋼,推斷為SUS304,與最初提供的材料牌號SUS403Q不符。

由于抽頭管和芯包殼體是異種鋼焊接,抽頭管是奧氏體不銹鋼材質,芯包體是馬氏體鑄鋼件,而異種鋼的焊接易產生焊瘤、密集氣孔、未熔合、咬邊等焊接缺陷,最終導致焊接結構失效。

2.2 焊接形式

通過中間抽頭管斷口不難發現該抽頭管與芯包殼體的連接角焊縫未開任何坡口,為非全焊透結構的角接接頭形式。管子壁厚約11 mm,焊腳高度卻僅為6.5 mm左右,即焊縫強度裕量不足和存在應力集中導致該處焊縫容易產生開裂。其次,在焊縫接頭處,抽頭管有一小段插入管孔,導致管內流道不平滑、存在一個3 mm左右高的臺階環對高速水流產生阻力,由于抽頭管根部原焊縫為角焊縫,該推力會產生較大的力矩,易導致焊縫裂紋的出現。

綜上,抽頭管與芯包殼體材料差異以及焊接結構不合理是該處焊縫易自焊縫根部起裂,并逐漸向外擴展的原因,這也是改造實施中需要解決的不利因素。

3 改造優化實施方案

3.1 優化抽頭管材質選取與制造工藝

對抽頭管各部位的內外徑、抽頭管焊縫焊腳高度、芯包殼體上的孔內徑、孔深等尺寸進行測量,還原了抽頭管與芯包殼體連接接頭形式和各部分尺寸。采用與說明書要求一致的材料牌號為SUS403Q的馬氏體不銹鋼重新加工新的中間抽頭管,SUS403不銹鋼是日本JIS標準中的一種耐熱鋼類型馬氏體不銹鋼,基本組成成分13Cr-低Si,在一定溫度下能承受高應力,在淡水及蒸汽條件下耐腐蝕,是可用于汽輪機葉片及高應力部件的優良不銹鋼耐熱鋼。為提高抽頭套管材料的內在質量,采用鍛造材料掏孔的方式,確保材料無缺陷;抽頭管尺寸與原抽頭管一致以保證裝配間隙。

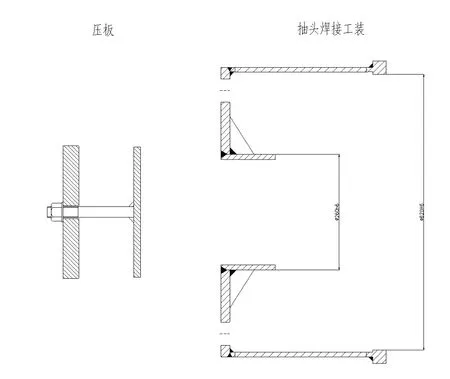

3.2 研發應用焊接工裝和壓板工具

由于抽頭管和泵蓋的公差間隙配合是導致中間抽頭管易斷裂的根本原因,故為減小抽頭管焊接時的中心偏差,設計并開發出一種抽頭管焊接工裝(如圖1),先把壓板下半部分裝至芯包并固定,然后把抽頭管焊接工裝裝入,最后把壓板上半部分裝好并擰緊壓板螺栓進行固定,讓工裝的平面緊靠芯包。經過實際測量,不采用焊接工裝抽頭管的中心誤差可達到2 mm左右,而采用焊接工裝進行焊接后抽頭管的中心誤差不超過0.5 mm。

圖1 中間抽頭管焊接工裝和壓板圖

3.3 采用新型的焊縫結構和焊接工藝

由上文原因分析可知,汽動給水泵中間抽頭管易破損和斷裂,一個主要原因在于抽頭管與芯包殼體的連接角焊縫未開任何坡口,為非全焊透結構的角接頭形式,即焊縫強度裕量不足加上存在應力集中導致焊縫容易產生開裂。針對這種情況,研究并設計出一種中間抽頭管新型焊縫結構,并優化焊接工藝,以保證新的焊接結構和工藝下焊縫的強度。

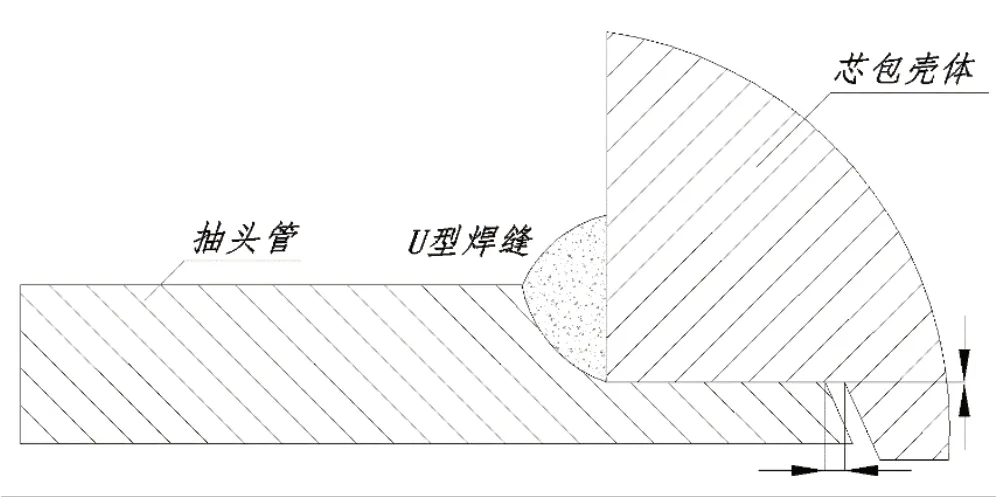

如圖2,為避免單V型角焊縫容易產生尖點應力集中的現象,將套管的焊接位置加工成圓弧,最終形成單U型焊縫,焊接質量更好,不易形成應力集中。套管和基體之間的徑向間隙盡量縮小以保證焊接后的位置,盡量縮小焊接完成后套管和基體間的軸向間隙(由3 mm縮小為1.5 mm),以減少軸向高壓水流的作用力。

圖2 中間抽頭管新型焊接結構示意圖

焊接選用熔覆性能和強度、塑性、韌性更好的鎳基焊條,焊接前預熱工件至100~150 ℃,烘干加熱焊條至350 ℃;焊接時減小電流,控制層間溫度控制在150℃,均勻焊接以減少工件的變形,保證工件的焊接質量。

3.4 建立抽頭管故障預警分析模型

由于本公司汽動給水泵多次發生中間抽頭管損壞或斷裂的情況,導致給水泵組RB甚至機組甩負荷,嚴重威脅人身及設備安全和機組的穩定運行,所以需要一個數據分析軟件進行輔助判斷,以期及時發現設備故障苗頭并加以干預,減少設備損失和次生災害。故技術團隊抓住中間抽頭管故障和給水流量前后變化的一致性這一關鍵因素,研究建立了汽動給水泵中間抽頭管故障分析模型,通過模型可以更直觀準確地對汽動給水泵中間抽頭管故障進行輔助分析,可以在設備故障的初始階段及時發出預警,從而設備管理人員可以對設備進行提前針對性檢修,避免故障擴大和設備進一步損壞。

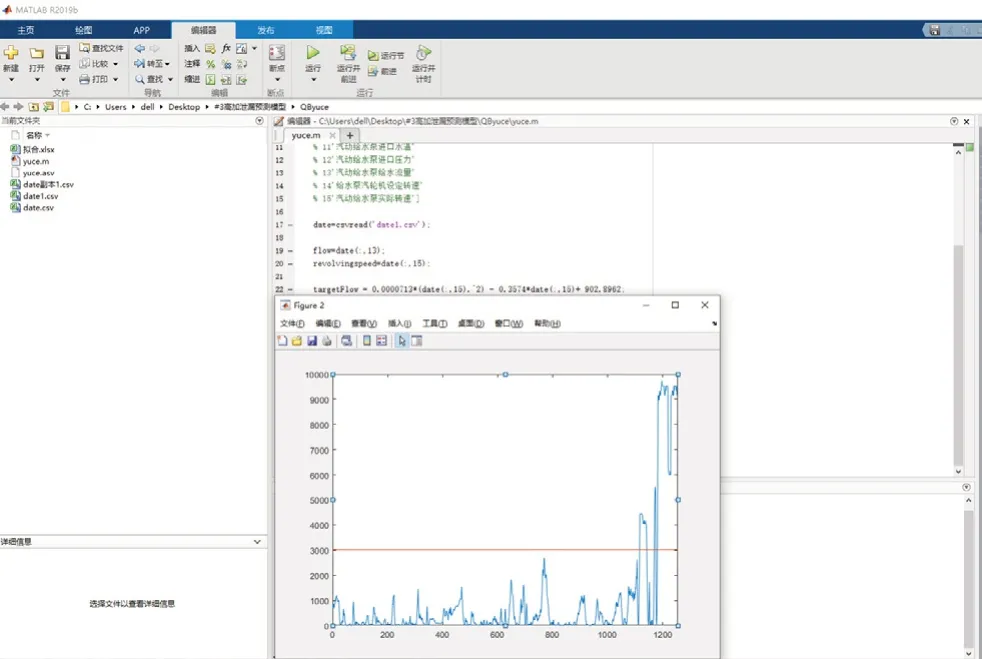

抽頭管預測模型基于origin和matlab等軟件,使用origin進行數據擬合建模,把模型數據通過編程寫入至matlab中,最后取計算值和實際值的方差并設置報警值,最后通過matlab作圖輸出預測結果。

若一段時間內實際值和預測值的方差頻繁超過紅色警戒線,說明設備很有可能已經出現損壞的現象但未擴大,需要及時停運檢查,這可以幫助設備管理維護人員在設備故障的初期及時發現設備異常,及時停運檢修從而避免設備損壞擴大或造成次生災害,起到預測和輔助判斷的作用,圖3即這種故障情況下模型的預測輸出圖像。

圖3 中間抽頭管故障分析模型流程示意圖

圖3取自2018年8月15日至9月10日共26天內#2A汽動給水泵運行時(即前文中#2機組A汽泵中間抽頭管損壞前)數據,由輸出結果圖像可知,從第9月7日開始(圖3中紅色矩形部分),預測結果已接近報警值,在報警線上下晃動,說明這階段中間抽頭已損壞、泄漏量已接近報警值;至9月8日開始至停機檢修(9月11日),預測結果已經均超過報警值,說明在高壓給水的作用下,抽頭管泄漏增大,急需停泵檢修,最后檢查結果也是與模型預測圖像結果一致:抽頭管出現損壞、幾近斷裂,從側面佐證了預測模型的準確性和實用性。

4 成果驗證及應用價值

4.1 改造實施后成果驗證情況

改造實施后汽動給水泵運行良好,泵的出力等參數與修前基本一致,滿足運行需要。其中#2A汽動給水泵中間抽頭管于2018年9月實施改造,穩定運行2年7個月后,于2021年5月份進行復查,檢查發現中間抽頭管無損壞或異常現象;#1機組A、B汽動給水泵中間抽頭管于2019年11月實施改造,穩定運行2年后,于2021年11月份進行復查,檢查發現中間抽頭管無損壞或異常現象。由此可見,#1、#2機組3臺汽動給水泵中間抽頭管改造后均運行兩年以上,復查時均未發現異常,汽動給水泵中間抽頭管易斷裂的重大安全隱患已消除。

4.2 成果應用價值

通過上文運行振動數據和歷次對汽動給水泵中間抽頭的檢查結果可以看出,操作法實施后,不僅解決了中間抽頭管易斷裂的重大安全隱患,保證了人身和設備安全,為機組安全穩定長周期運行打下基礎,且改造后的性能完全滿足運行要求,檢修成本顯著降低。

正常運行時設備管理人員還可通過抽頭管故障分析模型對運行的汽動給水泵進行輔助監視,隨時可以判斷汽動給水泵中間抽頭的情況,真正實現對汽動給水泵的動態監視和狀態檢修。

經過3年多的跟蹤、記錄、分析,認為實施后在各種工況下的運行參數符合汽動給水泵的設計要求,給水系統運行穩定,機組在經濟效益和安全效益上得到了很大的提升,且在行業內具有一定的應用推廣價值。