基于TD覆層處理技術的細長孔內表面覆層性能

陳晨,史文杰,宋瑞宏,2,蔡銀熙,吳海豐,朱曉清,2

基于TD覆層處理技術的細長孔內表面覆層性能

陳晨1,史文杰1,宋瑞宏1,2,蔡銀熙3,吳海豐4,朱曉清1,2

(1.常州大學 機械與軌道交通學院,江蘇 常州 213164;2.常州市模具先進制造高技術研究重點實驗室,江蘇 常州 213164;3.南京鍋爐壓力容器檢驗研究院,南京 210009;4.江蘇千家匯智能裝備科技有限公司,江蘇 宿遷 223900)

采用熱擴散法碳化物覆層處理技術,研究細長孔內壁的成層厚度、覆層形貌,以及對細長孔內壁表面硬度性能的影響;探究在不同孔徑和孔長條件下,采用熱擴散法碳化物覆層處理技術在孔內表面形成覆層的微觀形貌及形成原因。采用目前使用最為廣泛的碳化釩覆層配方對試樣進行覆層處理,在試樣內壁表面得到各組對應的碳化釩覆層;利用X粉末衍射實驗(XRPD)分析處理結束后內表面的物相組成,利用光學顯微鏡觀察形成覆層的厚度,利用掃描電子顯微鏡(SEM)對表面覆層的微觀組織進行分析,并采用劃痕法測試其結合強度,利用顯微硬度計測量其表面硬度。在不同孔徑的孔內壁均生成了一層碳化釩覆層。3 mm孔樣品的覆層厚度相對最薄(3.06 μm),6 mm孔樣品的覆層厚度相對最厚(5.29 μm);在硬度測試實驗中,與未進行覆層處理的原材料相比,覆層后孔內壁的硬度均得到了強化,且6 mm孔樣品的強化效果相對最佳,其表面硬度達到了1 767.8HV2/15。經熱擴散法碳化物覆層處理技術處理后得到的內表面覆層厚度隨著孔徑的增加而增加,同時覆層的厚度、表面硬度等均與孔徑呈正相關;隨著孔長的變化,成層厚度等出現先下降后上升的趨勢;所形成的碳化釩覆層均能夠有效提高材料的表面硬度。

TD處理;碳化釩覆層;表面硬度;孔內表面

TD覆層處理技術是熱擴散法碳化物覆層處理(Thermal Diffusion Carbide Coating Process)的簡稱。在當今的金屬表面強化技術領域,有諸多的技術可供選擇,如物理氣相沉積技術(PVD)、化學氣相沉積技術(CVD)、TD覆層處理技術等。其中,PVD和CVD這2種方法能夠在模具表面形成力學性能良好的覆層,但對模具的內表面無法發揮其應有的作用。TD覆層處理技術是將物件放入流動的熔鹽中,通過金屬原子的滲入,在其表面形成一層均勻的金屬碳化物覆層。目前,大部分研究TD覆層處理技術的主要對象為熔鹽配方,即通過改變鹽浴配方,以及后續一系列實驗對其強化程度進行有效的分析判斷[1-5]。Ghadi等[6]在進行覆層處理時發現,熱處理實驗中特殊的還原劑能有效提高碳化物覆層的成層厚度,同時能夠賦予覆層不同的力學性能。還有的學者通過不同的基體材料來驗證TD覆層處理技術是否具有廣泛適用性,研究發現應用于有色金屬、普通碳鋼材料等均有成效[7-9]。在處理過程中,更多研究者通過添加不同的稀有金屬元素進一步提高TD處理結束后所形成的覆層的硬度、耐磨性等。其中,Liu等[10]通過添加稀土元素,發現能夠有效地細化晶粒,同時能夠加快滲釩的速度。還有的學者針對TD處理存在的問題(例如配方比例、基體材料等)進行了實驗,并提出了相應的解決方案[11-12]。目前,TD覆層處理的作用對象為常用模具的表面,忽視了模具內部的強化。實踐證明,模具內部也極易出現磨損,從而導致零件壽命大幅下降,尤其是類似于細長孔這類特征的零件。由于該類零件加工的特殊性,對孔的內表面進行強化較為困難,很多表面強化技術無法對孔的內表面進行強化。

比如:物理氣相沉積技術需要將強化材料噴濺至物體表面形成強化覆層,細小的孔使得在噴濺時難以有效瞄準孔的中間部分。同樣,化學氣相沉積技術也存在類似問題,即強化材料無法有效地到達目標的內表面。經過分析研究可知,在TD覆層處理中依靠熔鹽中的金屬元素與材料中的碳原子的相互反應來推動覆層的生長,流動的熔鹽可以有效地通過細長孔。

文中研究的主要目的是通過對細長孔進行TD覆層處理,探究其是否能在細小的孔中形成一層良好的碳化物覆層。通過不同孔徑的對比分析實驗確定TD覆層技術對孔徑的要求,最后通過不同深度的孔長來探究覆層的厚度、表面硬度等與孔的深度存在的關系。

1 實驗

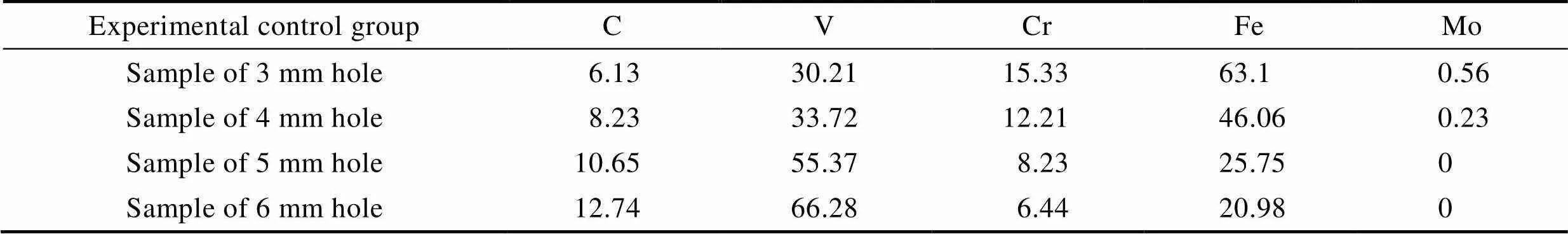

由于TD覆層處理技術對基體材料的碳元素含量有一定的要求,較高的碳含量能為覆層的生長提供充足的反應物,因此采用Cr12Mo1V1材料為基體材料,其元素組成見表1。

表1 Cr12Mo1V1材料各元素的質量分數

Tab.1 Mass fraction of each element of Cr12Mo1V1 material %

實驗處理的對象為細長孔。目前,機械加工領域對于細長孔的加工有一定的難度,同時曲面試樣會給后續實驗和檢測帶來較多的不便,故這里采用方孔進行實驗。

實驗方法:將材料分割成4塊大小相同的長方體,再將其拼接在一起;在整個拼接而成的長方柱外圍用夾具進行固定,使其能夠在實驗中一直保持拼接狀態,中間所留孔隙即為實驗所處理的對象,見圖1。同時,這種實驗方式能夠在一次處理過程中一次性地提供4塊樣品,能夠有效地減少多組重復實驗帶來的人為誤差,大大提高數據的可信度。

實驗目的:探究孔徑、孔長對碳化物覆層生長的影響。實驗需要準備不同孔徑的材料。準備了4組材料,孔徑分別為3、4、5、6 mm,孔長為40 mm。通過線切割的加工方式分別得到上述實驗材料。經線切割加工后,材料的表面粗糙度較高,需進行磨削加工,再通過水磨機進行鏡面拋光,這樣才能達到TD覆層處理的要求。在處理前需對試樣預先進行熱處理,以獲得滲釩所需的退火態組織[13-16]。在處理結束后再進行高溫淬火,以及3次高溫回火。

圖1 經加工后的實驗對象與夾具

此次實驗采用的鹽浴配方(均用質量分數表示):Na2B4O7(85%)+B4C(5%)+V2O5(10%)。此為目前最為成熟且使用廣泛的碳化釩覆層配方,處理時間為6 h。使用的處理器材為井式高溫電阻爐,處理溫度為950 ℃。實驗結束后的試樣如圖2所示,通孔內壁出現了一層均勻的黑色物質,在遮擋處會有少量熔鹽進入,從而造成部分物質的殘留。同時,高溫處理使得材料表面的鐵元素出現了氧化現象,造成該處出現顏色深淺不一的黑色物質。拆去外圍夾具,同時將樣品加工成為長度10 mm的小樣品進行后續實驗。

圖2 經TD處理后的試樣

采用日本理學D/MAX2500型X射線粉末衍射實驗(XRPD)對實驗結束后所得圖譜進行對比分析,驗證是否生成了有效的表面覆層。此次實驗采用的入射波長為0.154 056 nm。在光學顯微鏡下對覆層形成的厚度進行觀察,并測量覆層厚度。為了探究覆層的質量,需要對覆層的形貌進行觀察,并進行掃描電子顯微鏡(SEM)觀察實驗和EDS能譜圖分析。實驗采用由日本制造的JSM–6360LA掃描電子顯微鏡。表面硬度測試采用HSV–1000A數顯顯微硬度計。劃痕測試采用WS–2005涂層附著力自動劃痕儀。

2 結果和討論

2.1 覆層物相分析與晶粒的測量

將4組樣品同時置于井式高溫電阻爐中進行TD覆層處理,處理溫度為950 ℃,時間為6 h。為了探究不同孔徑內表面是否形成了良好的覆層,在4個不同孔徑樣品中各取1塊,將不帶覆層部分的基體通過線切割去除,防止在進行X射線粉末衍射實驗時產生不必要的干擾,導致無法有效判斷所得出的衍射峰[17-20]。

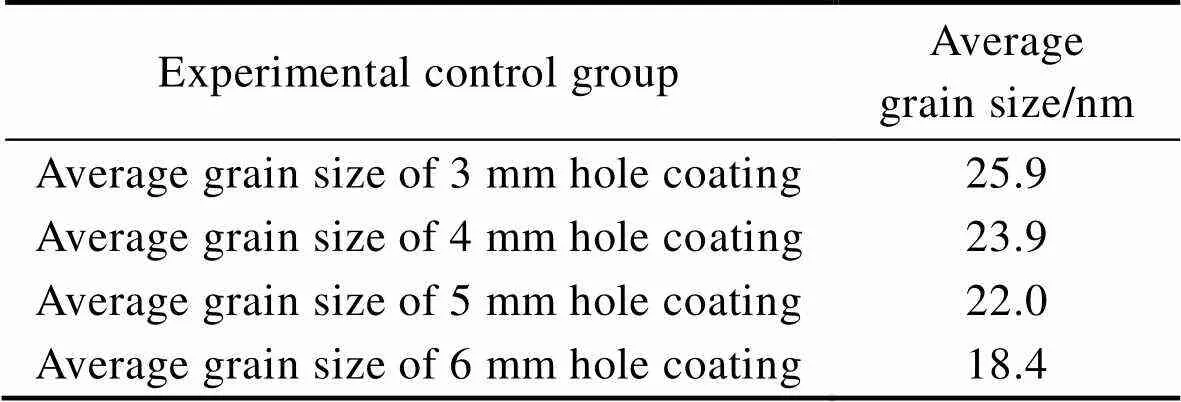

XRPD實驗結果如圖3所示。由圖3發現,基體內部的碳原子能夠有效地與釩原子相結合,生成碳化釩覆層,且覆層隨著孔徑的增加,碳化釩的衍射峰的強度逐漸上升。在圖3中還發現有少量的–Fe衍射峰出現,鐵素體在高溫作用下會從–Fe轉變–Fe,覆層處理溫度為950 ℃,高于鐵素體轉變要求的溫度(912 ℃),為奧氏體的轉變提供了有利條件。同時,由于碳原子的不斷析出,所形成的碳化物覆層破壞了奧氏體–鐵素體與奧氏體–滲碳體的濃度平衡。為了維持濃度的平衡,滲碳體必須不斷地向奧氏體中溶解,促使其晶核長大,從而導致衍射峰的出現,但該衍射峰會隨著孔徑的增加而逐漸減弱,最后消失,只留下碳化釩的衍射峰。由此表明,覆層內部含有的其他元素逐漸減少。使用Scherrer公式根據衍射峰的半高寬度、入射波長等對晶粒的平均尺寸進行計算,見式(1),結果如表2所示。可以發現,晶粒的平均尺寸隨著孔徑的上升而不斷下降,最小尺寸為6 mm試樣(18.4 nm)。上述數據結果證明,孔徑的增加能有效提高碳化物覆層的增長,覆層的質量也會不斷提高。

式中:D為平均晶粒尺寸;K為Scherrer常數,這里采用衍射峰的半高寬來進行計算,K取0.89;λ為入射波長;B為衍射峰的半高寬度;θ為布拉格衍射角。

表2 碳化釩覆層平均晶粒尺寸

Tab.2 Average grain size of vanadium carbide coating

2.2 覆層的成層厚度

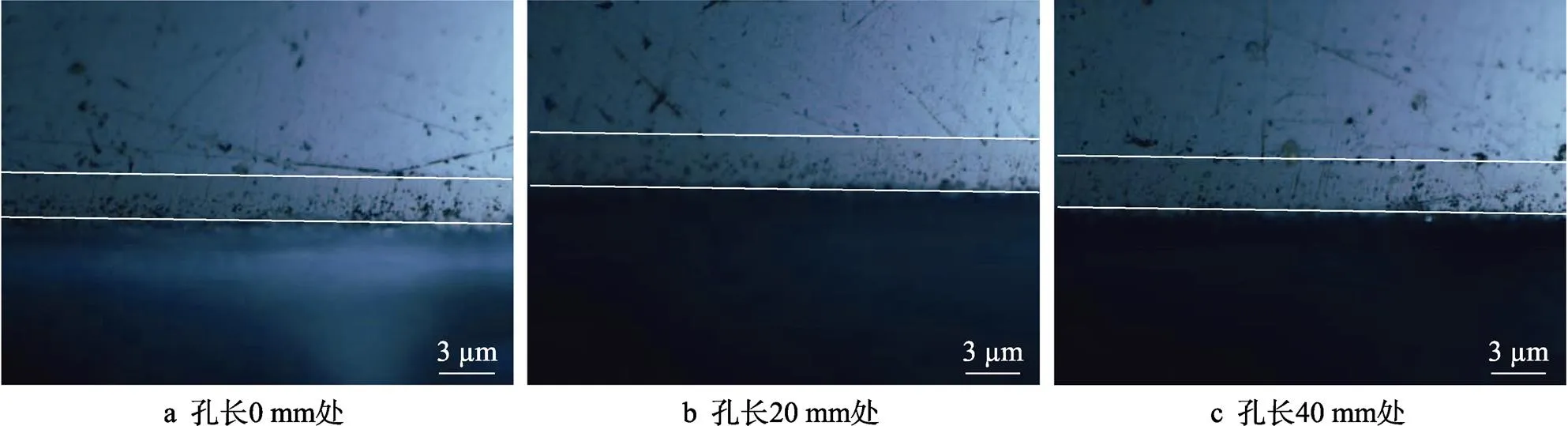

通過對覆層的X射線粉末進行衍射實驗可知,在孔內壁已經形成了一層碳化釩覆層。圖4—7為4組實驗樣品的光學顯微鏡照片,放大倍數為1 000。同時,在覆層與基體之間存在一條明顯的黑色分界線。這是由于基體內部的碳原子在高溫化學反應作用下與熔鹽發生作用,向基體的外部邊界移動,并以碳化物的方式析出,形成了碳化釩覆層。

分別測量試樣在0、10、20、30、40 mm等5個孔長處的覆層厚度,測試點以希臘字母排序,編號分別為、、、、。為了提高統計學意義,分別對每組試樣的4塊樣品進行測量,并取平均值,結果如圖8所示。在孔徑相同的情況下,覆層厚度與孔長大致成如下關系:在進口處覆層較厚,隨后逐漸下降,到達材料中部時最小,然后又開始增加,在接近材料尾部時覆層與進口處厚度的差距大幅減小。產生這種現象的原因可以從TD覆層處理技術的原理進行分析:TD覆層處理技術是將工件樣品放置在熔融狀態的硼砂鹽浴中進行處理,目的是讓硼砂中的覆層金屬原子與基體材料中的碳原子發生化學反應,從而在其表面形成一層金屬碳化物覆層。目前,大部分針對模具工件進行TD覆層處理的目的是在其外表面形成碳化物覆層,因此工件能夠與硼砂進行充分、有效的接觸,以促進覆層良好生長。同時,硼砂在鹽浴過程中也能夠進行充分流動,這也是覆層良好生長的重要保證。此次實驗中處理的對象為孔徑較小的深孔,在與硼砂鹽浴過程中的接觸必然不如外表面那樣充分。同時,熔融狀態的硼砂的流動性較差,在孔內極易堵塞,導致孔內部整體無法進行有效流動,這樣會使堵塞處用來進行反應的金屬離子全部被消耗,且孔內堵塞的硼砂無法與外部未反應的硼砂進行交換,從而使覆層無法進行有效生長。在長度相同的情況下,可以得出以下關系:隨著孔徑不斷擴大的同時,覆層的成層厚度也不斷增大。由于孔徑的擴大,孔的內部空間得到了擴展,硼砂堵塞的情況也得到改善,流動性大大增強,因此覆層得到了較好的生長。

圖4 3 mm孔試樣的內壁覆層顯微照片

圖5 4 mm孔試樣內壁覆層顯微照片

圖6 5 mm孔試樣內壁覆層顯微照片

圖7 6 mm孔試樣內壁覆層顯微照片

圖8 不同孔長處的平均覆層厚度

2.3 覆層的形貌分析

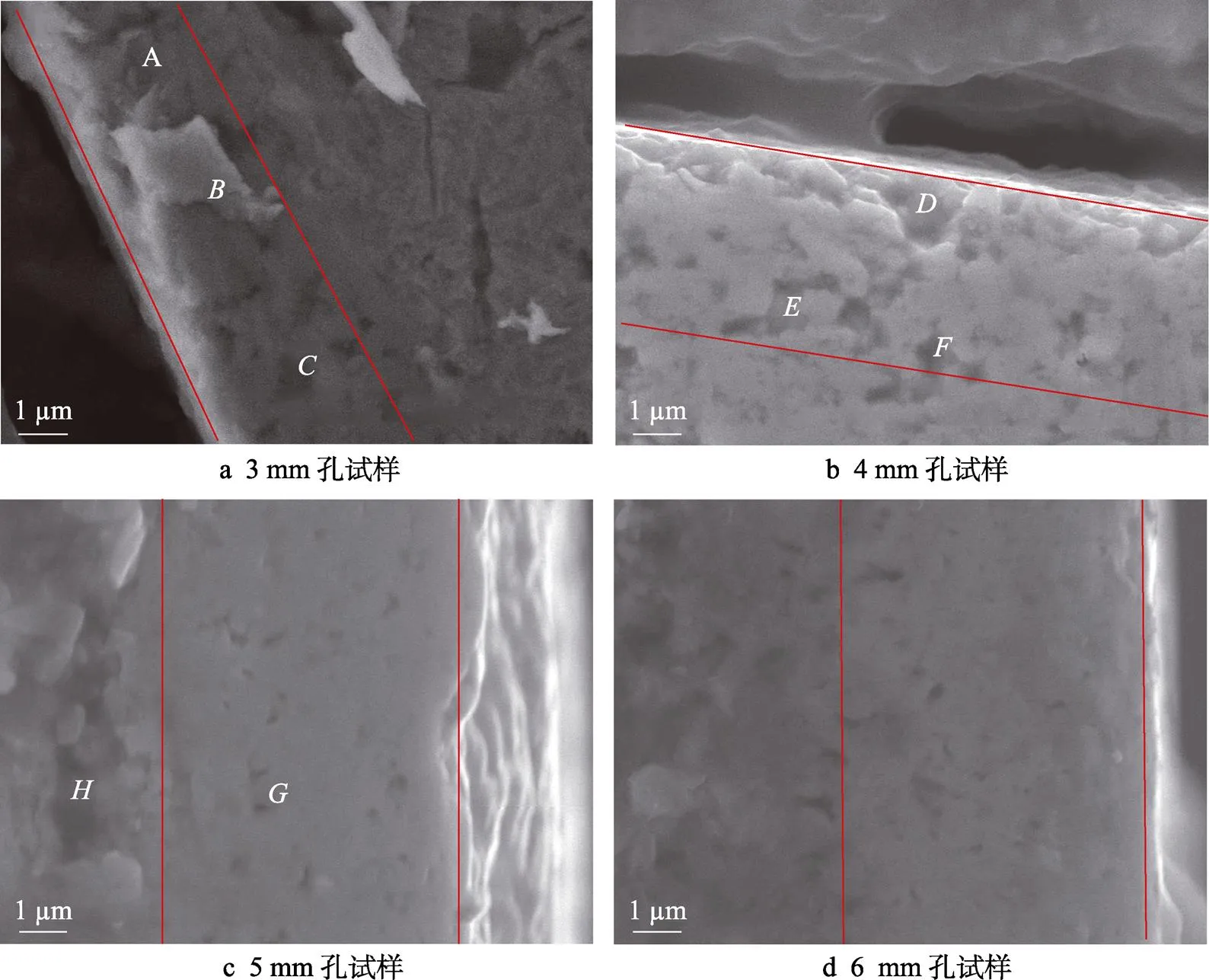

在光學顯微鏡下觀察發現,孔的內壁表面形成了3~5 μm的碳化釩覆層。此次實驗采用掃描電子顯微鏡觀察鍍層的微觀形貌。在觀察前的0.5 h內,采用酒精與硝酸的體積比為1∶19的分析液對覆層截面進行腐蝕,防止其他異物對實驗產生不必要的影響。為了更清晰地觀察內部結構,對樣品進行了3次噴金處理,以提高其導電性。實驗采用的放大倍率為10 000,覆層橫截面效果如圖9所示。

3 mm孔內壁覆層的照片如圖9a所示,可以看出,覆層與基體之間存在一條清晰可見的分界線,覆層的形貌也完全可見。3 mm的孔樣品為此次實驗中孔徑最小的樣品,在實驗前對其的預想為有可能形成覆層,但效果較差。經過實驗證實了這一猜想,其孔內壁表面形成了覆層,但內部十分雜亂無章。在處產生了一個巨大的凹陷,同時處的覆層較其他處出現了單獨且明顯的不規則覆層,而在基體層附近則出現了許多大小不一的小空洞。這些缺陷形成的原因與TD覆層生長的成因有關。覆層生長所需的外界條件:需要覆層處理的表面能夠與硼砂充分接觸;熔融狀態的硼砂具有良好的流動性,給覆層生長的化學反應帶去充足的金屬離子反應物[21-23]。圖9a中處的堵塞也使得處于下方的處無法獲得生長所需的反應物,導致此處覆層的生長不完全,從而產生了許多大小不一的孔洞。

圖9 不同孔徑下的碳化釩覆層微觀圖片

孔徑為4 mm的樣品的內壁覆層照片如圖9b所示,可以發現,出現了較多與圖9a中相似的缺陷。在圖9b中的、、等3處產生了較多的孔洞。孔洞出現的原因與前面所述類似,熔鹽的阻塞嚴重影響了覆層的生長。由圖9b還可發現,4 mm孔樣品的覆層厚度只有3~4 μm,且產生的缺陷雖為微小的孔洞,但數量較為龐大,說明該組樣品的內部依然存在嚴重的硼砂堵塞問題,導致內壁各處的反應不均衡,從而產生了這些缺陷。

孔徑為5 mm的樣品的內壁覆層照片如圖9c所示,可以發現,在接近基體處有大量的缺陷出現,如、處。隨著截面面積的擴大,堵塞很快被后續流動的硼砂沖開,這會促進覆層的生長,與此同時覆層內部出現的孔洞缺陷大幅降低,且出現的位置逐漸向基體層靠近。

此次實驗最后一組樣品,同時也是孔徑最大的一組(即6 mm孔),其樣品的內壁覆層照片如圖9d所示。孔橫截面積的增加意味著單次流動所帶來的反應物增加,同時孔內壁的側面積隨著孔橫截面積的增大而增大,從而使孔的內壁能夠與流動的硼砂進行更加充分的接觸,因此該組實驗的反應條件最為理想。首先通過光學顯微鏡觀察發現(如圖7所示),覆層成層的厚度已經達到正常外表面覆層(5 μm)的程度,并且經過掃描電子顯微鏡觀察發現,該組樣品的形貌組織十分均勻,無重大缺陷出現,在與基體的交界處未出現如圖9c中處那樣因反應不均勻所產生的不充分的覆層。綜上所述,6 mm孔樣品的內壁覆層不僅在厚度上達到了外表面的標準,同時生長出的覆層的形貌也十分均勻,未出現明顯缺陷。

2.4 覆層結合強度分析

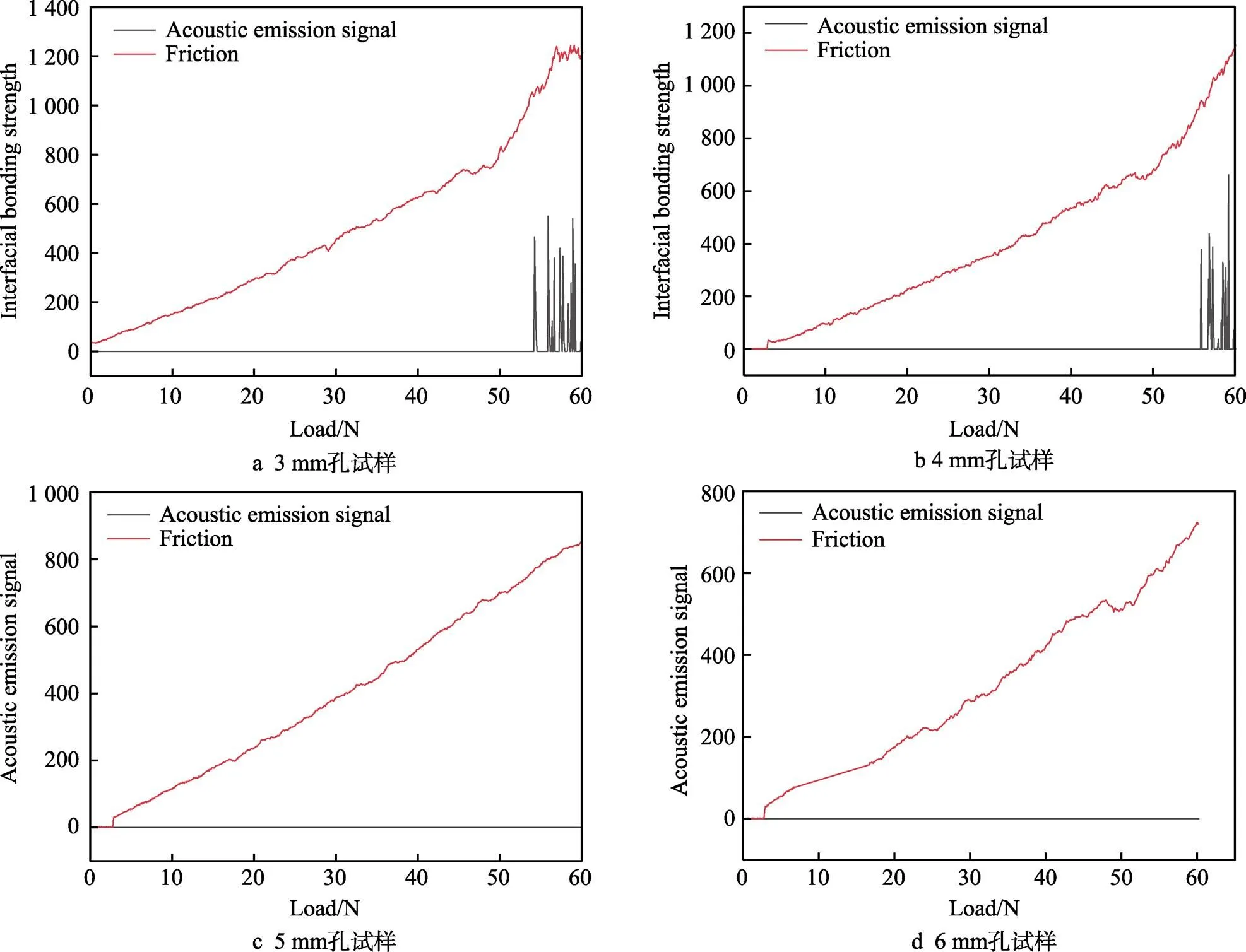

采用劃痕法測試碳化物覆層界面的強度,加載載荷為60 N,加載速率為60 N/min,劃痕長度為5 mm,其結果如圖10所示。同時采用EDS測試元素的含量,并進行輔助判斷,其元素分布含量如表3所示。

由圖10可知,3 mm孔試樣在載荷加至54.25 N時開始出現噪聲信號,表明此時覆層與基體出現相分離,發生了相對滑動,該組試樣的界面結合強度為54.25 N。同理,4 mm孔試樣在55.90 N時出現噪聲信號,該組的結合強度為55.90 N。5 mm和6 mm孔試樣則在實驗結束后也未出現相對滑動的噪聲信號,表明其結合強度遠遠高于實驗設定的60 N。由圖10的摩擦力曲線可知,孔徑的擴大導致探針在測試時遇到的摩擦阻力減小,覆層表面硬度的增加會導致探針無法在其表面留下較深的劃痕,材料的脫落也會減少表面粗糙度的下降幅度,從而減小遇到的摩擦力,可見覆層的質量與孔徑呈正相關。通過對覆層截面的EDS元素進行掃描發現,孔徑的增加會使覆層的碳元素和釩元素的含量增加,4 mm與5 mm孔試樣測試結果的差距最大(21.65%)。元素含量的差距說明各組材料的成層質量存在較大差距,與基體的結合強度也會受到影響。這一結果與劃痕實驗結果相對應,因此孔徑的擴大不僅可以改善覆層的形貌,同時覆層內的其他雜質元素也會進一步減少,從而提高覆層質量,與基體的結合強度也得到提高。

圖10 碳化物覆層界面結合強度

表3 碳化釩覆層內各物質質量分數

Tab.3 Mass fraction of each substance in vanadium carbide coating %

2.5 覆層硬度實驗分析

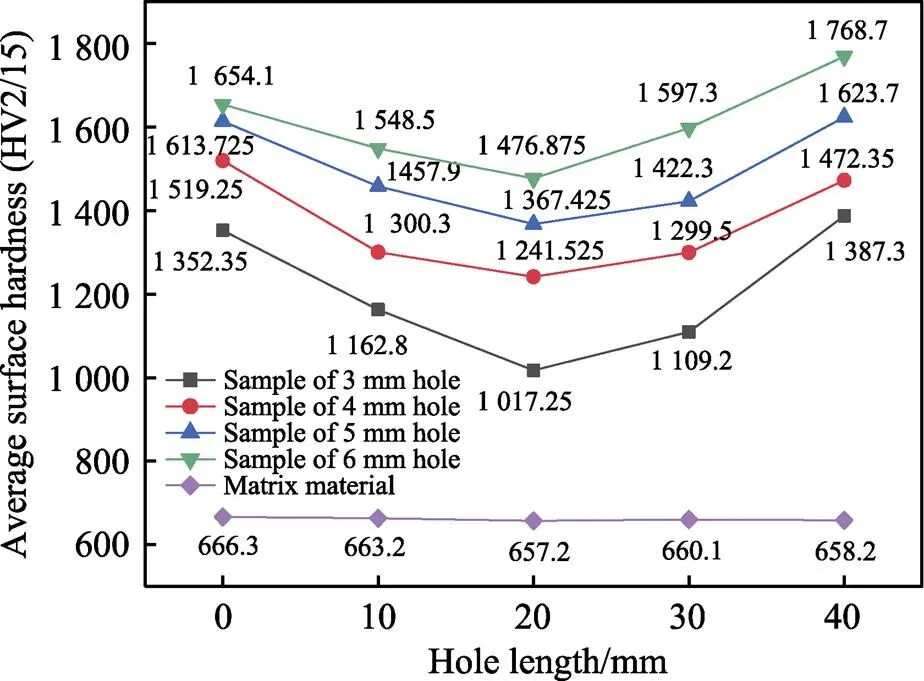

對碳化釩覆層進行了表面硬度測試實驗,施加載荷為15 N,加載時間為15 s。為了提高統計學意義,分別在每組試樣的4塊樣品的0、10、20、30、40 mm等處進行3次硬度測試,取平均值。

同一深度、不同孔徑的4組樣品在同一孔長下進行了實驗測試,所得到的平均表面硬度折線如圖11所示。經過測試可知,未經TD覆層處理的原始實驗樣品的平均硬度為661HV2/15。由圖11可知,所測得的最小平均表面硬度為1 017.25HV2/15,最大值為1 768.7HV2/15,可見所有經過TD覆層處理的樣品表面均得到了不同程度的強化,晶粒隨著孔徑的增加逐漸細化,孔徑越大表明其表面硬度越高。從上文中對覆層的厚度和形貌進行分析后可知,3 mm和4 mm孔樣品的內壁覆層存在大量的缺陷,覆層生長不均勻,而5 mm和6 mm孔樣品的內壁覆層均勻生長,具有一定的實際應用價值。3 mm和4 mm孔樣品的內壁硬度雖較基體有一定程度的提高,但提高程度相對較小。5 mm和6 mm孔樣品的內壁硬度均得到較大的提升,尤其是6 mm孔徑實驗組。擴大的孔徑提供了更大的流動空間,緩解了處理過程中孔內部硼砂堵塞的現象,也為覆層的良好生長帶來了充分的反應物。可見5 mm和6 mm孔試樣的覆層不僅覆層厚度達到了5 μm,同時覆層的形貌也得到了大幅度改善。如圖11d所示,隨著孔長的增加,樣品內壁的表面硬度也在不斷變化,呈現先下降再上升的趨勢,證明處理過程中真實存在的堵塞現象導致覆層出現了無法預測的不充分的生長現象,這使得覆層的實際應用價值大大降低;5 mm和6 mm孔樣品的內壁覆層硬度的波動幅度相對較小,有效證明了孔徑的擴大有利于覆層的生長,并且能夠改善覆層的形貌。

圖11 覆層表面硬度測試及基體材料的表面硬度

3 結論

從此次實驗中可以得出,TD覆層處理技術在細長孔中具有一定的實際應用價值,主要結論如下。

1)經過XRD圖譜分析,處理后能夠有效地使基體內的碳原子析出,并與熔鹽內的釩原子結合,從而形成碳化釩覆層。通過對晶粒尺寸的計算發現,其尺寸較小,6 mm組的晶粒尺寸相對最小(18.4 nm)。

2)在4組試樣中,孔內壁形成的覆層最小處為3 mm樣品的3.06 μm,該處表面硬度達到了1 017.25HV2/15,是處理前的2倍。最大處為6 mm樣品的5.29 μm,其表面硬度最大達到了1 767.8HV2/15,為處理前的3倍。由此可見,TD覆層處理能夠有效改善孔內壁的表面硬度。

3)孔徑的增加能夠改善熔鹽的流動性,促進覆層的生長,經TD處理后得到的內表面覆層厚度、覆層表面硬度及覆層與基體的結合強度會隨著孔徑的增加而增加。在劃痕測試中發現,3 mm和4 mm組的結合強度均在55 N左右,而5 mm和6 mm組在測試中均未出現覆層與基體的脫離。當孔徑相同時,孔長的增加會使熔鹽在孔的內部造成一定程度的堵塞,從而影響覆層的正常生長,因此覆層的厚度與其表面硬度會隨著孔長的增加呈現出降低的趨勢,在位于孔長一半處時兩者數據均達到最小值,隨后出現上升的趨勢。

[1] FAZLUDDIN S B, KOURSARIS A, LOWTHER J E, et al. Is a Coating Part of the Substrate? The Case of Vana-dium Carbide on Steel[J]. Hyperfine Interactions, 1994, 92(1): 1323-1327.

[2] MACHIO C N, AKDOGAN G, WITCOMB M J, et al. Performance of WC-VC-Co Thermal Spray Coatings in Abrasion and Slurry Erosion Tests[J]. Wear, 2005, 258(1/ 2/3/4): 434-442.

[3] GRIGORESCU I C, DI RAUSO C, DRIRA-HALOUANI R, et al. Phase Characterization in Ni Alloy-Hard Carbide Composites for Fused Coatings[J]. Surface and Coatings Technology, 1995, 76/77: 494-498.

[4] AGUZZOLI C, FIGUEROA C A, DE SOUZA F S, et al. Corrosion and Nanomechanical Properties of Vanadium Carbide Thin Film Coatings of Tool Steel[J]. Surface and Coatings Technology, 2012, 206(10): 2725-2731.

[5] WANG Hong-fu, WANG Hua-chang, PAN Cheng-gang. Vanadium Carbide Coating Growth on Die Steel Substrate in Borax Salt Bath[J]. Journal of Wuhan University of Technology-Mater Sci Ed, 2010, 25(4): 600-603.

[6] GHADI A, SOLTANIEH M, SAGHAFIAN H, et al. Growth Kinetics and Microstructure of Composite Coa-tings on H13 by Thermal Reactive Diffusion[J]. Surface and Coatings Technology, 2017, 325: 318-326.

[7] LEE B, NAM T. A Study on Adhesion and Wear Resista-nce of Vanadium Carbide Coating on Die Steels by Imme-rsing in Molten Borax Bath[J]. Journal of the Korean Society for Heat Treatment, 2000, 13(2): 71-84.

[8] FAN X S, YANG Z G, ZHANG C, et al. Evaluation of Vanadium Carbide Coatings on AISI H13 Obtained by Thermo-Reactive Deposition/Diffusion Technique[J]. Surface and Coatings Technology, 2010, 205(2): 641-646.

[9] SHIRINBAYAN M, SHAFYEI A, ABOUTALEBI M R. Kinetics of Vanadium Carbide Coating Produced on AISI D2 Steel by Thermoreactive Diffusion Technique[J]. Russian Journal of Applied Chemistry, 2014, 87(12): 1930-1935.

[10] LIU X J, WANG H C, LI Y Y. Effects of Rare Earths in Borax Salt Bath Immersion Vanadium Carbide Coating Process on Steel Substrate[J]. Surface and Coatings Tech-nology, 2008, 202(19): 4788-4792.

[11] GHADI A, SOLTANIEH M, SAGHAFIAN H, et al. Investigation of Chromium and Vanadium Carbide Com-posite Coatings on CK45 Steel by Thermal Reactive Dif-fusion[J]. Surface and Coatings Technology, 2016, 289: 1-10.

[12] AMAYA A, PIAMBA O, OLAYA J. Corrosiveness of Palm Biodiesel in Gray Cast Iron Coated by Thermo-reactive Diffusion Vanadium Carbide (VC) Coating[J]. Coatings, 2019, 9(2): 135.

[13] GüNEN A, KALKANDELEN M, KARAHAN ? H, et al. Properties and Corrosion Behavior of Chromium and Vanadium Carbide Composite Coatings Produced on Ductile Cast Iron by Thermoreactive Diffusion Techni-que[J]. Journal of Engineering Materials and Technology, 2020, 142(4): 5-18.

[14] ZONG Xiaoming, GAO Fei, SUN Liming. Investigation of Microstructure and Properties of Vanadium Carbide Coatings Deposited on AISI 52100 (ShKh15) Steel by Thermo-Reactive Diffusion[J]. Metal Science and Heat Treatment, 2020, 61(11): 738-742.

[15] ZHANG Yanjie, CHEN Hui, GAO Zhangyu, et al. Effects of Technological Conditions and Substrate Material on TD Coatings[J]. Applied Mechanics and Materials, 2014, 590: 271-275.

[16] AGHAIE-KHAFRI M, FAZLALIPOUR F. Vanadium Carbide Coatings on Die Steel Deposited by the Thermo- Reactive Diffusion Technique[J]. Journal of Physics and Chemistry of Solids, 2008, 69(10): 2465-2470.

[17] WANG Dongsheng, LIANG Erjun, CHAO Mingju, et al. Investigation on the Microstructure and Cracking Suscep-tibility of Laser-Clad V2O5/NiCrBSiC Alloy Coatings[J]. Surface and Coatings Technology, 2008, 202(8): 1371-1378.

[18] WANG Biao, WANG Yudong, ZHANG Zihua. Prepara-tion and Its Properties of Vanadium Carbide Coating through B4C Reducing V2O5[J]. Engineering Sciences, 2005, 3(1): 46-50.

[19] KARPETS’ M V, MYSLYVCHENKO O M, MAKARENKO O S, et al. Effect of Nickel on the Structure and Phase Composition of the VCrMnFeCoNi x High-Entropy Alloy[J]. Journal of Superhard Materials, 2015, 37(3): 182-188.

[20] 孔德軍, 王進春, 郭皓元. TD處理制備的VC涂層XPS譜與EDS面掃描分析[J]. 稀有金屬材料與工程, 2016, 45(2): 297-302.

KONG De-jun, WANG Jin-chun, GUO Hao-yuan. XPS Spectrum and EDS Surface Scanning Analysis of VC Coating Prepared by TD Treatment[J]. Rare Metal Mate-rials and Engineering, 2016, 45(2): 297-302.

[21] GüNEN A, KALKANDELEN M, G?K M S, et al. Characteristics and High Temperature Wear Behavior of Chrome Vanadium Carbide Composite Coatings Produced by Thermo-Reactive Diffusion[J]. Surface and Coatings Technology, 2020, 402: 126402.

[22] GHADI A, SAGHAFIAN H, SOLTANIEH M, et al. Diffusion Mechanism in Molten Salt Baths during the Production of Carbide Coatings via Thermal Reactive Diffusion[J]. International Journal of Minerals, Metal-lurgy, and Materials, 2017, 24(12): 1448-1458.

[23] 萬偉. TD鹽浴法制備LD鋼碳化釩覆層及其摩擦磨損性能研究[D]. 南昌: 南昌航空大學, 2015, 48(7): 45-60.

WAN Wei. Study on Friction and Wear Property of Vana-dium Carbide Layer Prepared on LD Steel by TD Salt- Bath[D]. Nanchang: Nanchang Hangkong University, 2015, 48(7): 45-60.

Performance for Inner Surface Coating of Slender Hole Based on TD Coating Treatment Technology

1,1,1,2,3,4,1

(1. School of Machinery and Rail Transit, Changzhou University, Jiangsu Changzhou 213164, China; 2. Changzhou High Technology Research Key Laboratory of Mould Advanced Manufacturing, Jiangsu Changzhou 213164, China; 3. Nanjing Boiler and Pressure Vessel Inspection Institute, Nanjing 210009, China; 4. Jiangsu Qianjiahui Intelligent Equipment Technology Co., Ltd., Jiangsu Suqian 223900, China)

The work aims to study the effects of TD treatment technology on the forming thickness, morphology and surface hardness of the inner wall of the slender hole, and the micro-morphology and formation reasons of the coating formed on the inner surface of the hole by thermal diffusion carbide coating treatment technology under the conditions of different hole diameters and hole lengths.The most widely used vanadium carbide coating formula was applied to coat the sample, and the corresponding vanadium carbide coatings were obtained on the inner wall surface of the sample. The phase composition of the inner surface after treatment was analyzed by X-ray powder diffraction experiment (XRPD). The thickness of the formed coating was measured with an optical microscope. The microstructure of the surface coating was analyzed with a scanning electron microscope (SEM). The bond strength between the coating and the substrate was measured with a scratch tester. The surface hardness was measured with a microhardness tester. A layer of vanadium carbide coating was successfully found on the inner wall surface of holes with different hole diameters. The thinnest part was 3.06 μm of 3 mm hole sample. The thickest part was 5.29 μm of 6 mm hole sample. In the hardness test experiment, compared with the raw materials without coating treatment, the hardness of the inner wall of the hole after coating was strengthened. The strengthening effect of 6 mm hole was the best. The maximum surface hardness reached 1 767.8HV2/15. The thickness of inner surface coating after TD treatment increases with the increase of hole diameter. At the same time, the thickness and surface hardness of the coating are positively correlated with the hole diameter. With the change of hole length, it will decrease first and then increase. The vanadium carbide coating formed can effectively improve the surface hardness of the material.

TD treatment; vanadium carbide coating; surface hardness; hole inner surface

2021-09-27;

2022-02-28

CHEN Chen (1997-), Male, Master, Research focus: mechanical manufacturing and automation, Surface modification of materials.

宋瑞宏(1969—),男,碩士,高級工程師,主要研究方向為機械制造及其自動化、材料表面改性。

SONG Rui-hong (1969-), Male, Master, Senior engineer, Research focus: mechanical manufacturing and automation, surface modification of materials.

陳晨, 史文杰, 宋瑞宏, 等. 基于TD覆層處理技術的細長孔內表面覆層性能[J]. 表面技術, 2022, 51(9): 342-350.

TG156.99

A

1001-3660(2022)09-0342-09

10.16490/j.cnki.issn.1001-3660.2022.09.000

2021–09–27;

2022–02–28

常州市模具先進制造高技術研究重點實驗室開放基金(2019–03);泗洪縣重點科技研發計劃(H201805)

Fund:Open Fund of Changzhou High Technology Research Key Laboratory of Mould Advanced Manufacturing (2019-03); Key Technology Research and Development Program of Sihong County-Industry Outlook and Common Key Technology (H201805)

陳晨(1997—),男,碩士,主要研究方向為機械制造及其自動化、材料表面改性。

CHEN Chen, SHI Wen-jie, SONG Rui-hong, et al. Performance for Inner Surface Coating of Slender Hole Based on TD Coating Treatment Technology[J]. Surface Technology, 2022, 51(9): 342-350.

責任編輯:彭颋