一種大氣數據系統傳感器智能加溫控制方法

張 靜,宣曉剛,許陽升

(航空工業太原航空儀表有限公司,山西 太原 030006)

飛機飛行過程中,流場經過飛機表面時,大氣數據系統中各傳感器感受和采集總壓、靜壓、總溫、攻角和側滑角等基本參數,以及經過大氣數據計算機解算后獲得的絕對氣壓高度、指示空速、馬赫數、真空速、升降速度、大氣密度比等參數直接參與飛機的飛行控制,所以大氣數據系統輸出參數的準確性和可靠性對于飛機的飛行安全至關重要。

在實際飛行中,若飛機遇到易結冰氣象條件,大氣數據系統各傳感器可能會由于表面結冰的影響,導致總壓傳感器和靜壓傳感器感受孔堵塞、總溫傳感器表面結冰、攻角傳感器和側滑角傳感器偏轉角度受限,使得各傳感器工作異常,造成大氣數據系統輸出數據的不準確、不可靠,進而影響飛機安全性。

為避免大氣數據系統傳感器結冰,國內外開展了大量研究,基本原理是在飛機大氣數據系統中通過硬件或軟、硬件嵌入式方式實現傳感器加溫控制。

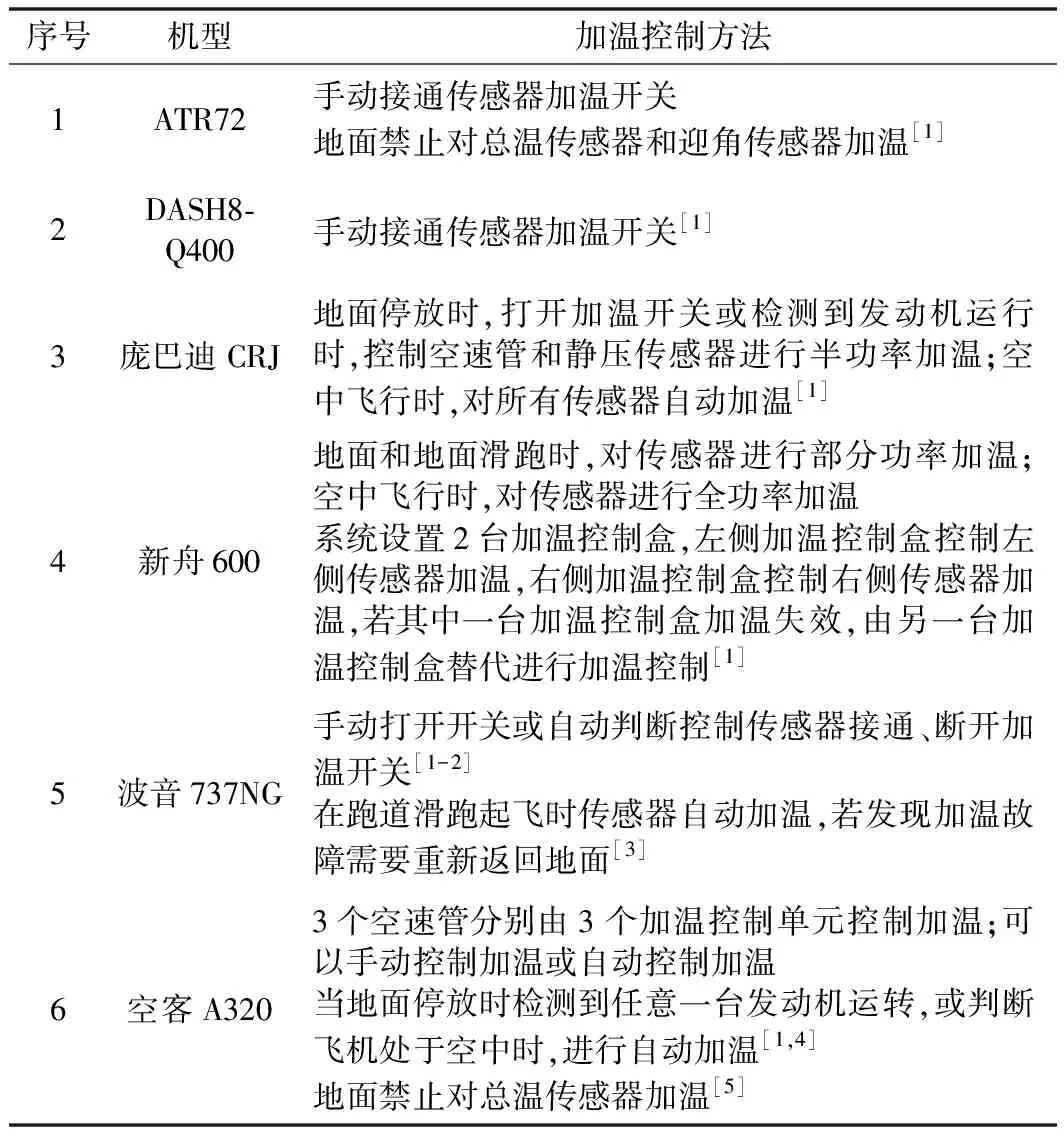

表1給出了國內外典型機型中傳感器加溫控制方法。

表1 典型機型傳感器加溫控制方法

以往的加溫控制方法不能兼顧應對以下3種情形:

① 飛機地面停放時,若外界環境為易結冰環境,存在各類傳感器(包括總溫傳感器)結冰的可能。

② 飛機地面開車檢測時,容易誤自動加溫,燒毀傳感器保護套。

③ 飛機空中飛行時,若遇到加溫控制失效,補充加溫措施不足。

此外,以往的加溫控制方法未考慮傳感器加溫對機上電源系統的影響,以及自動加溫控制輸入的余度設計,具體如下:

① 系統內各傳感器同時啟動加溫時,啟動瞬間的大電流會對機上電源系統造成沖擊,給電源系統帶來較大壓力。

② 單余度自動加溫控制判斷存在較大風險。

筆者提出的大氣數據系統傳感器智能加溫控制方法,在以往加溫控制基礎上,可以兼顧解決以上5種加溫控制的不足,具體描述如下:

① 飛機地面停放時,采用半功率加溫的方式,既可以有效避免因長時間加溫導致傳感器過熱損壞或加溫性能加速退化[1],又起到地面停放時傳感器防冰的效果。此外,半功率加溫可以作為飛行前地面傳感器加溫檢查的方法,可以提早預警,避免飛機起飛后出現加溫故障重新返回。

② 為了避免地面誤自動加溫,在地面自動加溫控制條件中引入了手動加溫開關。飛機地面停放時,傳感器需要進行防冰或加溫檢測時,必須手動打開加溫開關,且滿足加溫條件,才可以實現地面自動加溫。手動打開加溫開關前,可以檢查傳感器保護套是否已移除,避免地面加溫時燒毀保護套,增加維護成本。

③ 飛機空中飛行時若出現加溫控制失效的情況,啟動備份自動加溫控制單元補充加溫;若備份自動加溫控制仍失效,可以接通手動強制加溫開關補充加溫。

④ 系統內傳感器加溫啟動時分組啟動,兩組間設定時間間隔,避免同時啟動時大電流沖擊。

⑤ 系統進行加溫控制前,采用多余度輸入數據進行表決。

筆者提出的大氣數據系統傳感器加溫控制方法在飛機處于地面、空中時進行雙余度智能加溫控制,并實時監測加溫狀態,確保系統內各傳感器在各場景下均保持正常工作,為機上相關交聯設備提供準確、可靠的大氣參數。

1 大氣數據系統組成

大氣數據系統由4臺大氣數據計算機(每臺大氣數據計算機含1只總壓受感器)、4只靜壓傳感器、4只攻角傳感器、2只總溫傳感器、1只側滑角傳感器和2臺加溫控制盒組成。系統內2臺加溫控制盒共同實現對15只傳感器的智能加溫控制,并實時采集加溫電流,監測系統內各傳感器的加溫狀態[6-7]。

2 系統加溫模式

2.1 加溫模式分類

大氣數據系統根據飛機所處外界環境和運行場景設計了3種加溫模式,分別為地面不加溫、地面半功率加溫和空中全功率加溫。

① 飛機處于地面停放,外界環境不易結冰的狀態時,系統采用地面不加溫模式。

② 飛機處于地面停放或低速滑跑,外界環境易結冰的狀態時,打開頂控板上的手動加溫開關,系統采用地面半功率加溫模式。

③ 飛機在爬升、飛行和降落過程中,系統采用空中全功率加溫模式,持續對傳感器進行加溫,達到防冰和除冰的效果[8]。

系統內單臺加溫控制盒通過數據總線接收單臺大氣數據計算機發送的輪載和指示空速,并通過離散量接口采集飛機頂控板上的手動加溫信號,判斷該臺大氣數據計算機給出的加溫模式。加溫模式判斷邏輯如下(其中,起飛空速可根據實際情況進行設定):

① “手動加溫信號有效”“輪載信號為地面”且“指示空速≤起飛空速”,判定為地面半功率加溫模式。

② “輪載信號為空中”或“指示空速>起飛空速”,判定為空中全功率加溫模式。

③ 不滿足條件①、②時,判定為地面不加溫模式。

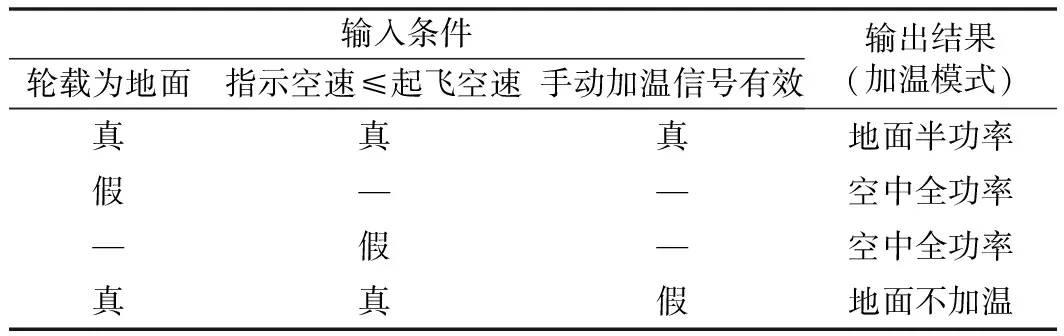

表2給出了加溫模式判定真值。

表2 加溫模式判定真值表

2.2 四余度加溫模式的表決

為避免單余度加溫模式給系統加溫控制帶來風險,系統內設計2臺加溫控制盒分別接收4臺大氣數據計算機發送的輪載和指示空速,結合手動加溫開關信息,2臺加溫控制盒均有四余度加溫模式輸入。

本節針對單臺加溫控制盒表決接收的四余度加溫模式邏輯進行說明。

① 當四余度加溫模式中數據信息均有效時:若四余度加溫模式一致,加溫控制盒選擇系統按照該加溫模式控制系統加溫;若四余度加溫模式不一致,加溫控制盒選擇加溫級別高的模式對系統進行控制。加溫級別從高到低依次為空中全功率加溫、地面半功率加溫、地面不加溫。

② 當其中一個或多個余度的加溫模式中數據信息無效時,加溫控制盒根據其他余度的有效數據判斷加溫模式。

③ 當四余度加溫模式中數據信息均無效時,棄用本次四余度數據,加溫模式仍保持上周期判斷結果。

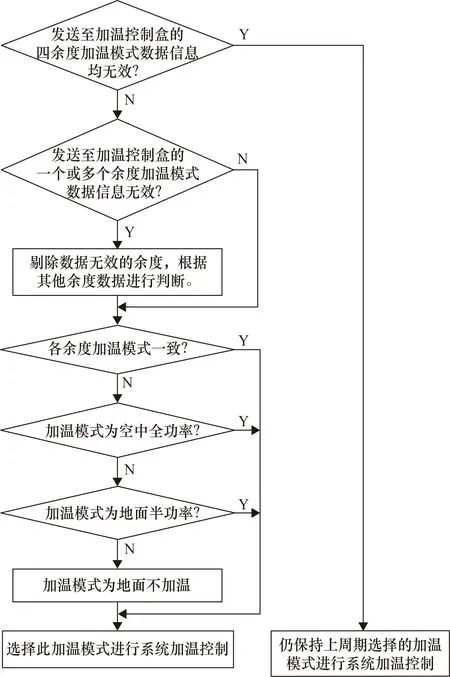

四余度加溫模式表決邏輯圖如圖1所示。

圖1 四余度加溫模式表決邏輯圖

2.3 加溫模式的實現方式

2.3.1 地面半功率加溫的實現方式

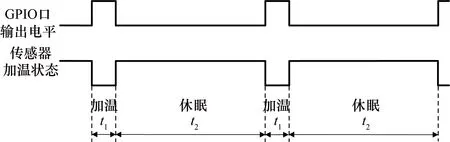

地面半功率加溫模式通過控制加溫和不加溫的時間占比來實現。如傳感器加溫時間為t1,加溫休眠時間為t2,周期時間為T=t1+t2。根據傳感器的加溫功率、材料的散熱特性等因素調整t1、t2在T中的時間占比。

傳感器加溫時間t1的實現方式為:加溫控制盒通過控制DSP的特定GPIO口持續t1時間輸出高電平,接通加溫控制開關,達到傳感器持續加溫t1時間長度的效果。

傳感器加溫休眠時間t2的實現方式為:加溫控制盒通過控制DSP的特定GPIO口持續t2時間輸出低電平,斷開加溫控制開關,達到傳感器加溫休眠t2時間長度的效果。

加溫控制盒通過周期循環控制加溫時間t1、加溫休眠時間t2實現地面半功率加溫模式。

地面半功率加溫模式示意圖如圖2所示。

圖2 地面半功率加溫模式示意圖

2.3.2 空中全功率加溫的實現方式

空中全功率加溫模式時,加溫控制盒通過控制DSP的特定GPIO口持續輸出高電平,接通加溫控制開關,實現系統內傳感器的持續全功率加溫[8]。

3 系統分時分組啟動加溫

若系統內15個傳感器同時啟動加溫,會在啟動瞬間對機上加溫供電電源產生大電流沖擊,為了減輕機上供電電源的壓力,在系統加溫啟動時設計了分時分組啟動功能。

分時分組加溫啟動設計中分組時,優先考慮系統內各傳感器的加溫電流需求,進行加溫啟動瞬間功率合理分組;其次可以將系統內具有信號交聯的傳感器分為一組,防止加溫啟動影響系統內同余度的氣壓感受和信號采集功能。

分時分組加溫啟動設計中兩組之間的時間間隔可以根據傳感器加熱器件加溫瞬間電流沖擊到最大值又回落至穩態電流的時間設定。

加溫控制盒通過軟件控制DSP實現分時分組啟動功能。軟件按照分組情況,同時接通同一組內的各傳感器對應加溫控制開關,相鄰兩組的間隔時間通過軟件內部定時器控制實現。

分時分組啟動加溫適用于系統初始進入地面半功率模式,以及初始進入空中全功率模式時。

需要注意的是,由于地面半功率模式下傳感器有兩種加溫狀態(加溫狀態和加溫休眠狀態),所以當飛機從地面滑跑到空中爬升的飛行過程變化中,系統的加溫模式從地面半功率模式向空中全功率模式轉換,此時需要進一步判斷傳感器在地面半功率模式時所處的狀態,以便確定在加溫啟動時是否需要設置延時時間。

4 系統加溫余度設計

4.1 手動強制加溫和自動加溫余度設計

為了保證飛機在空中飛行時的安全,當輪載處于空中或指示空速大于起飛空速任一條件滿足時,設計了大氣數據系統手動強制加溫和自動加溫雙余度控制方式。

手動加溫控制方式通過飛行員手動接通頂控板強制加溫開關實現;自動加溫控制方式通過加溫控制盒的軟件控制對應的GPIO口輸出高電平,使得系統內各傳感器的加溫控制開關接通而實現。

在飛機飛行時,若飛行員接收到大氣數據系統自動加溫控制失效的故障信息,可以手動接通頂控板上的強制加溫開關控制系統內傳感器加溫[9-10],有效避免因系統自動加溫控制失效導致的傳感器結冰的風險,保證飛機飛行安全。

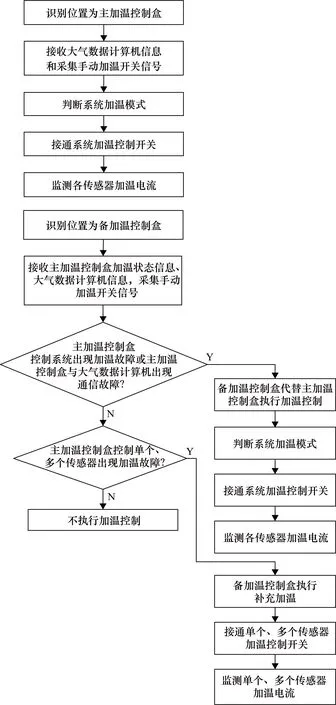

4.2 主、備加溫控制盒余度設計

系統內配套的2臺加溫控制盒功能、性能和接口完全一致,可實現機上位置互換。

2臺加溫控制盒通過系統電纜的不同離散量信息識別安裝位置,位置1#識別為主加溫控制盒,位置2#識別為備加溫控制盒,系統內2臺加溫控制盒共同控制系統內15只傳感器(4只全壓受感器、4只靜壓傳感器、4只攻角傳感器、2只總溫傳感器和1只側滑角傳感器)加溫。

系統加電工作后,主、備加溫控制盒同時啟動運行,但任務內容不同。

(1)主加溫控制盒通過數據總線接收大氣數據計算機發送的輪載和指示空速信號,通過離散量接口采集系統手動加溫開關信號,根據得到的輪載、指示空速、手動加溫信號,經過單余度加溫模式判斷和四余度加溫模式表決后確定系統的加溫模式。加溫控制盒根據不同的加溫模式,通過軟件控制DSP上對應GPIO口輸出高電平,接通加溫控制開關,或控制對應GPIO口輸出低電平,斷開加溫控制開關,從而實現智能控制系統內傳感器加溫的目的。

(2)備加溫控制盒執行加電自檢后,實時接收大氣數據計算機發送的輪載、指示空速、主加溫控制盒的加溫模式和加溫狀態監測信息,并采集手動加溫開關信息,等待條件啟動備份加溫控制功能。

① 當主加溫控制盒對系統加溫控制故障或主加溫控制盒與4臺大氣數據計算機通信均故障,無法正常接收4臺大氣數據計算機發送的輪載、指示空速等信息時,備加溫控制盒代替主加溫控制盒執行系統加溫控制功能。

② 當主加溫控制盒對系統內單只或多只傳感器加溫控制故障時,備加溫控制盒對其補充加溫,與主加溫控制盒共同控制系統內15只傳感器加溫。

③ 備加溫控制盒對系統、單只或多只傳感器啟動加溫控制后,會保持控制直至本次飛行結束。

主、備加溫控制盒余度設計邏輯如圖3所示。

圖3 主、備加溫控制盒余度設計邏輯圖

5 實時監控系統加溫狀態

2臺加溫控制盒通過A/D采集電路分別采集各自控制加溫的傳感器的加溫電壓,并根據硬件電路中電壓與電流的對應關系,轉換為加溫電流。2臺加溫控制盒通過比較加溫前、加溫后的電流變化情況,判斷控制加溫的傳感器的加溫狀態是否正常[11-12]。

設定加溫控制盒實時采集的某傳感器的加溫電流為Ix,加溫控制盒采集的某傳感器的未加溫電流為I0。加溫后傳感器加熱絲通過的電流變化為ΔI=Ix-I0。

將ΔI與該傳感器加溫和未加溫電流變化理論計算值K進行比較:

① 加溫模式為全功率加溫或半功率加溫時,若ΔI>K,則判定該傳感器的加溫狀態為正常。

② 加溫模式為全功率加溫或半功率加溫時,若ΔI ③ 加溫模式為不加溫時,若ΔI>K,則判定該傳感器的加溫狀態為故障,故障原因為加溫控制電路短路。 若出現序號為②的加溫故障,主加溫控制盒須及時斷開該傳感器的加溫控制開關,由備加溫控制盒接通對應的控制開關對其補充加溫,避免主、備加溫控制盒同時接通該傳感器的加溫電路,在系統內形成回路,造成加溫電流在兩個加溫電路中分流,影響加溫狀態監測結果。 若備加溫控制盒監測該傳感器在加溫狀態時,仍出現序號為②的加溫故障時,表明系統對該傳感器加溫控制失效,分析故障原因為該傳感器與系統未連接或該傳感器的加熱絲斷路[2],系統須將故障結果通過數據總線上報至交聯系統,及時處置。 筆者提出的大氣數據系統傳感器智能加溫控制方法為復雜、多余度大氣數據系統傳感器加溫提供了解決方案。 在飛機處于地面停放、地面滑跑和空中飛行狀態時,充分考慮了傳感器地面防冰、飛行前地面加溫檢查和空中除冰的應用需求,引入多余度大氣數據計算機提供的輪載和指示空速,以及機上頂控板的手動加溫開關,通過邏輯判斷和余度表決,系統傳感器執行3種加溫模式,分別是地面不加溫、地面半功率加溫和空中全功率加溫。其中,在地面半功率加溫和空中全功率加溫啟動時,設置分時分組啟動加溫,有效避免了所有傳感器同時啟動加溫時帶來的大電流沖擊,減輕了機上電源系統的設計壓力。特別是,在空中飛行時,為了確保空中加溫控制始終有效,設計了主、備加溫控制盒雙余度控制,當主加溫控制盒檢測到對系統所有傳感器加溫控制失效后,備加溫控制盒代替主加溫控制盒執行系統加溫控制;當主加溫控制盒檢測到對系統內單個、多個傳感器加溫控制失效后,備加溫控制盒對加溫失效的傳感器進行補充加溫,與主加溫控制盒共同對所有傳感器控制加溫,真正實現了在空中智能加溫的目的。特殊情形下,若雙余度自動加溫控制均失效時,飛行員仍可以手動接通強制加溫開關控制傳感器加溫,保證飛機飛行安全。筆者提出的傳感器智能加溫控制方法可以滿足飛機不同場景下對大氣數據系統傳感器的加溫需求,極大程度地降低了因傳感器加溫失效帶來的飛行隱患。6 結束語