裝配式住宅建筑鋼結(jié)構(gòu)吊裝施工技術(shù)

陳春雷

(廣州建筑股份有限公司,廣東 廣州 510030)

0 引言

鋼結(jié)構(gòu)作為施工材料,其作用力分布均勻,韌性與可塑性都占有優(yōu)勢,因此在受到外力作用時,能最大限度地提高建筑物的承載能力。傳統(tǒng)的裝配式施工一般選擇混凝土進行吊頂安裝,但是鋼結(jié)構(gòu)與混凝土結(jié)構(gòu)、砌體結(jié)構(gòu)和木結(jié)構(gòu)建筑不同,鋼結(jié)構(gòu)建筑通常由鋼管、鋼板制成,因此可以很好地起到承受和傳遞的作用。現(xiàn)代化的建筑中H型鋼、T型鋼等鋼結(jié)構(gòu)應(yīng)用廣泛,其高強度結(jié)構(gòu)鋼、耐腐蝕鋼、高強度熱強化鋼材作為抗震性能良好、施工周期小的新式建材,充分發(fā)揮了現(xiàn)代建筑的綠色環(huán)保理念。因此能夠更好地運用到建筑物的吊頂施工中,形成鋼梁結(jié)構(gòu)的廠房。

1 工程概況

該文以某房建項目為例,建筑物的主體模塊結(jié)構(gòu)由多個框架組成,墻體采用剛性龍骨墻,來承載建筑物鋼結(jié)構(gòu)骨架的質(zhì)量。建筑鋼結(jié)構(gòu)主要以H型鋼為主導(dǎo)材料,通過鋼釘和骨架連接形成預(yù)制單元柱。相鄰的模塊采用螺栓與柱頂?shù)觞c進行連接。預(yù)制柱的吊點位置采取一點綁扎的方法起吊,懸臂的簡支梁彎矩在吊耳處掛鉤起吊。鋼結(jié)構(gòu)在吊頂安裝時主要以2層石膏板作為基礎(chǔ),沿著吊頂空間一圈,形成一定的高低落差。建筑物天花板層面的吊頂預(yù)留80mm~130mm,為了不壓層高,還可以再下吊100mm。天花板與地面的預(yù)留空間為3m高,每層鋼結(jié)構(gòu)的寬度在100mm~120mm,深度控制在100mm~150mm。若建筑物的層高空間在3m以上,則深度和寬度都增加20mm。墻面墻梁的材質(zhì)是冷彎薄壁C型鋼Q345B,長度在11.2m~13.5m,吊裝接頭準備好連接板、螺栓、鐵件以及墊鐵等連接件,預(yù)制柱綁扎后起位試吊,采用單機四點吊的吊裝方案。

2 鋼結(jié)構(gòu)框架組拼設(shè)計

在鋼結(jié)構(gòu)吊裝施工前,還需要與具體的施工環(huán)境結(jié)合,對比分析局部鋼結(jié)構(gòu)框架的適應(yīng)程度,再進行模塊化鋼結(jié)構(gòu)的框架組拼工作。地面的模塊化組裝區(qū)域基點一般選用距離天花板的承受墻柱(中心距離1.403 m),和樓梯間箱形鋼柱(中心距2.650 m)進行吊頂安裝的模塊組拼。模塊化框架施工組拼圖如圖1所示。

圖1 模塊化框架設(shè)計平面圖

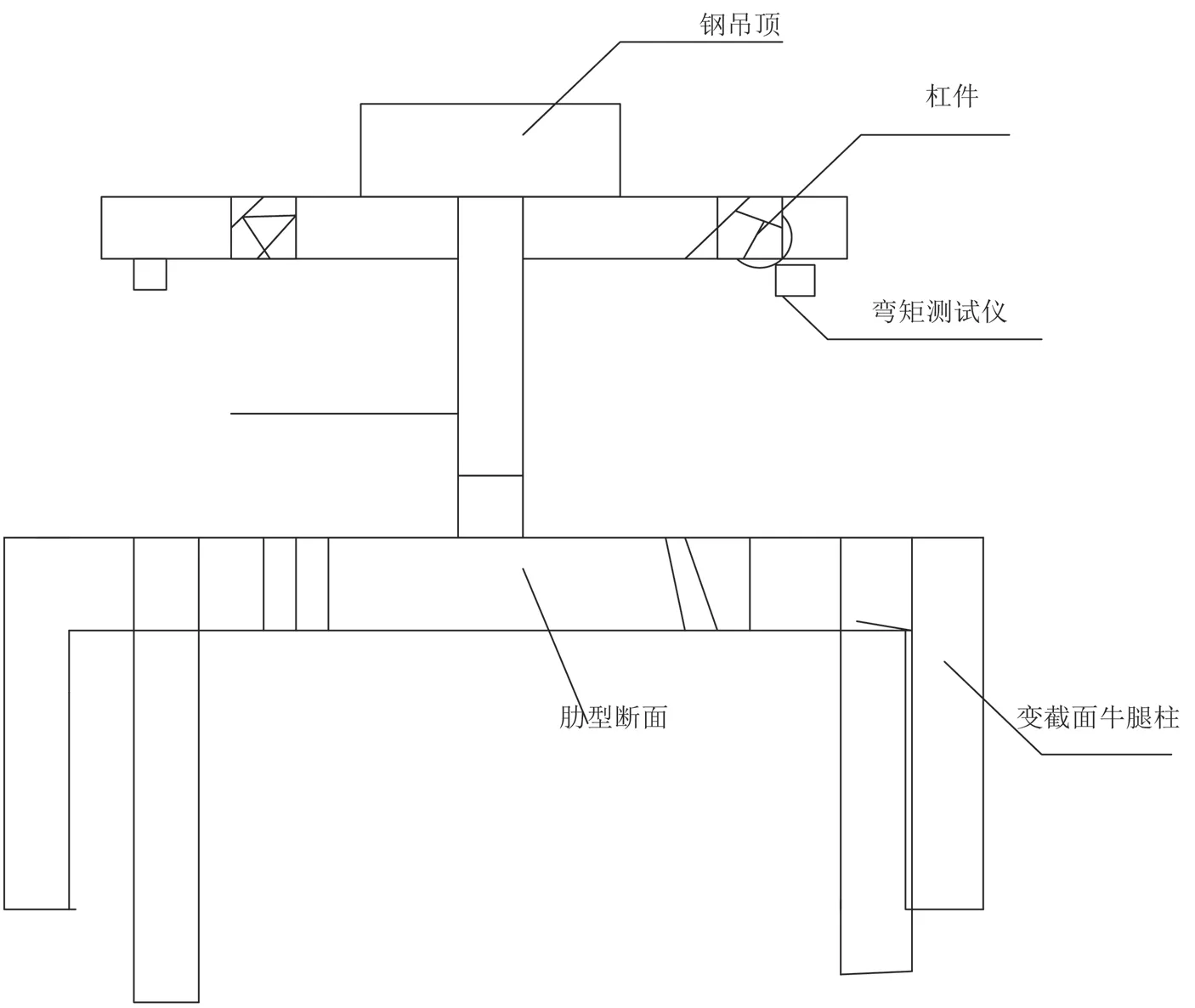

裝配式住宅層柱間距離過大,鋼結(jié)構(gòu)不均勻,需要在起吊時設(shè)置承重效果好的鋼吊頂。建筑物的柱身彎矩與后續(xù)鋼梁和鋼柱焊接程序有關(guān),因此要做好斜梁構(gòu)件吊裝。斜梁構(gòu)架吊裝一般選擇一個長度與面柱長度相似的杠件,在杠件截面形狀發(fā)生變化的位置下方安置彎矩探測儀,因為建筑物的彎矩僅憑肉眼探測效果不佳,需要通過智能軟件探測。探測時不斷更換吊點位置,測出柱身各處彎矩值,整體彎矩最小的位置滿足構(gòu)件吊裝的安全標準,因此得出最佳吊點的位置。安裝吊點定位后如果需要更改,可以通過千斤頂將吊點上下移動,重新測量彎矩值。

通過對最大構(gòu)件起質(zhì)量及對應(yīng)的實際距離的分析,選擇適合的塔式起重機以滿足構(gòu)件吊裝要求。鋼結(jié)構(gòu)實際施工中比起橫截面柱,更廣泛更多人選擇的是牛腿柱。牛腿柱能承載密度更強的鋼結(jié)構(gòu),例如,H型鋼截面吊裝和T型鋼截面吊裝都需要預(yù)制牛腿柱的支撐。預(yù)制牛腿柱一般選擇變截面牛腿柱,變截面牛腿柱能承載更多的鋼絲,綁在牛腿的鋼絲的作用主要是用于吊頂?shù)牡醵TO(shè)置好吊耳后,就可以沿吊耳進行起吊操作。變截面牛腿柱為了環(huán)保減少混凝土和鋼材的耗損,一般選用肋型截面,這種截面的尺寸會比橫截面尺寸小,但是在受力均勻?qū)用媾c等截面和橫截面的作用是相同的。模塊化框架共24組,每套采用3根圓管梁和2根矩形圓弧柱以及4根矩形梁和2個H型鋼主橋。經(jīng)模塊型組裝后,可減少塔式起重機在高空就位吊次的368個吊次,從而提高了整體建筑效果,使鋼結(jié)構(gòu)的建筑工程如期完成。

3 鋼結(jié)構(gòu)吊裝單元組拼設(shè)計

模塊化吊裝單元拼接采用從上到下的安裝方式,在鋼結(jié)構(gòu)模塊化框架組裝后,采用重4.3 t的起重機,將起重機的臂桿長度增加到2.5 m或者3 m距離處進行初步吊裝模塊運輸。吊裝的模塊化拼接均是平面拼接,運用塔式起重機主要是為了減少人力資本,縮短高空作業(yè)的時間。組拼模塊的框架選擇厚度為100 mm的高層頂板,選擇厚450 mm的底板,在頂板預(yù)留16 mm~20 mm的距離用來置入預(yù)埋鋼板,預(yù)埋鋼板的鋼架立柱橫梁均采用HW200×200型鋼。

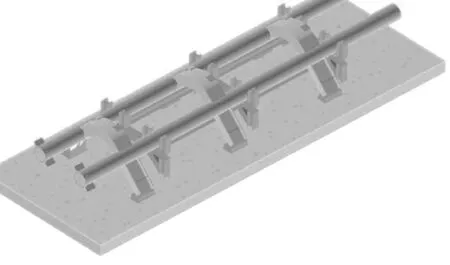

模塊化單元組合拼接前期需要現(xiàn)場進行放線處理,工人需要手持全站儀在頂板設(shè)置圓柱節(jié)點中心線,在承重墻上方的墻截面設(shè)置水平的牛腿位置控制線,方便后期對工字型牛腿的拼接。現(xiàn)場放線預(yù)留鋼架的位置在200 mm,固定好水平位置和豎直位置中心線后,開始進行胎架的制作。胎架主要根據(jù)承重柱的外形尺寸定制,胎架固定需要用水準儀提前測量好胎架的高度,再進行焊接。在模塊化組合拼裝的過程中,需要在胎架上加入2根圓管柱中心線和工字形牛腿位置,上述操作需要通過全站儀來完成,在此基礎(chǔ)上,利用25 t汽車式起重機來完成胎架的起吊工作,并對2根圓管柱的尺寸以及中心位置進行測量并記錄,除此之外,還需要檢查并測量工字形牛腿的直線尺寸與箱形牛腿上下口的尺寸,圖2為模塊化單元拼裝圖。

圖2 模塊化單元拼裝示意圖

拼接步驟完成后,使用水準儀、線墜以及鋼尺進行數(shù)據(jù)審核,調(diào)整水平位置中心線和胎架位置、工字型牛腿位置的偏差,直到全部吊裝數(shù)據(jù)正確。利用25 t汽車式起重機來完成鋼梁的吊裝,對其位置進行調(diào)整后與鋼柱牛腿焊接,超聲波探傷對焊接處進行檢測,在保證焊接合格的前提下打開所有胎架固定節(jié)點,將溜繩拴至牢固后進行起吊工作。

疊合樓板吊裝至樓面500 mm時,停止降落,操作人員穩(wěn)住疊合樓板,參照墻頂垂直控制線和下層板面上的控制線,引導(dǎo)疊合樓板緩慢降落至支撐上方,調(diào)整疊合樓板位置,根據(jù)板底標高控制線檢查標高。待構(gòu)件穩(wěn)定后,才可以進行摘勾和校正。

鋼結(jié)構(gòu)的組合單元進行起吊時要保持平穩(wěn)狀態(tài),防止模塊單元與其他部件發(fā)生碰撞。吊裝單元拼接根據(jù)設(shè)計的具體方案進行實際操作時,還可以梁的兩端綁上卡環(huán)、繩卡等進行試吊,試吊環(huán)節(jié)能保證在實際施工中的操作更精確,精準控制模塊化單元拼接的效果,保證鋼梁在空中的穩(wěn)定性。除了在預(yù)設(shè)的吊點位置進行試吊,還需要在吊裝單元拼接后再度檢查腳手架、鋼絲繩、溜繩的質(zhì)量和強度,核對是否滿足本次拼接要求,保障拼接人員的安全。

4 鋼結(jié)構(gòu)組合吊裝施工技術(shù)

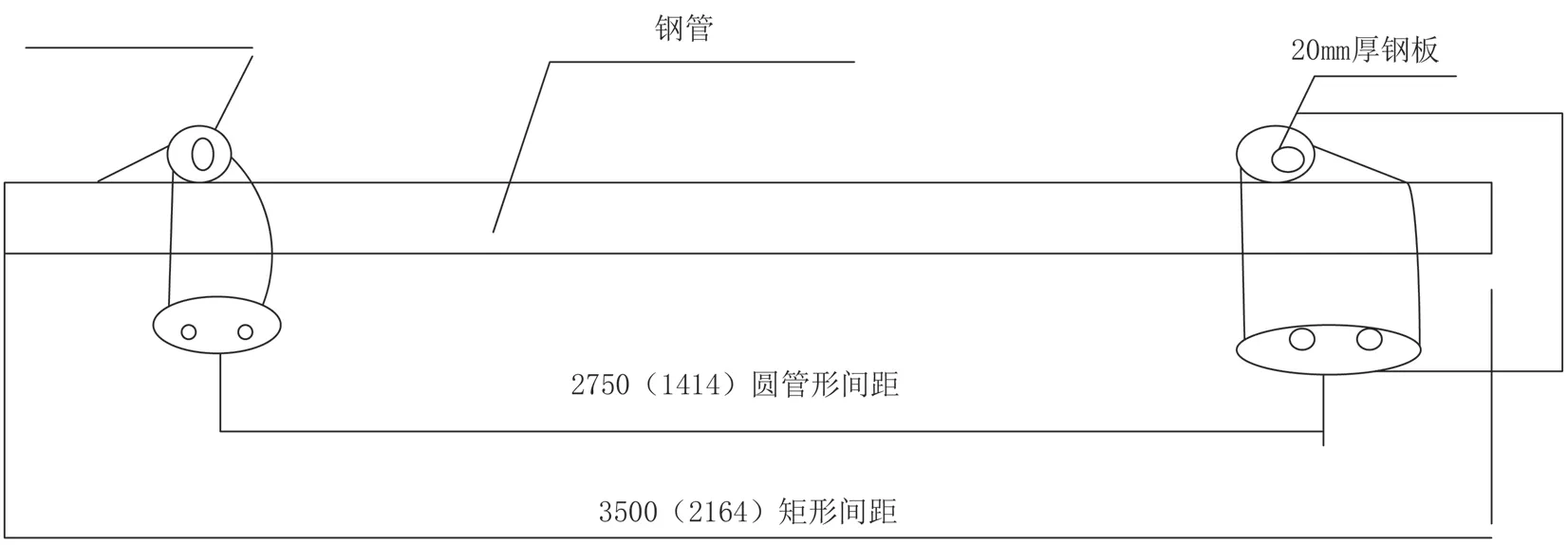

鋼結(jié)構(gòu)框架組合完成后,為了保證框架柱間距吊裝的穩(wěn)定性和安全性,就需要選擇起重能力較小但是自由度高的鋼扁擔進行吊裝。吊裝的框架鋼扁擔的鋼梁需要采用1.414 m的圓管形鋼材和2.750 m的矩形鋼材,減少框架鋼梁在強度、構(gòu)件的軸線偏差。

吊裝采用的鋼扁擔需要用150 mm長、8 mm寬的鋼管以及20 mm厚的鋼板共同搭建。在吊點位置鉆孔,將20 mm厚的鋼板穿過鋼管并進行焊接,在焊接的過程中需要注意孔洞預(yù)留5 mm,確保角焊縫隙,吊耳的孔徑外端需要留50 mm的邊緣距離,如圖3所示。

圖3 鋼扁擔示意圖

吊裝工作開始時,在鋼柱附近測量水平位置線和豎直位置線,水平位置線用全站儀測量和鋼尺校準。當水平位置線和垂直位置數(shù)據(jù)校準完畢后,再進行對模塊組合的吊裝。鋼扁擔吊裝前先在鋼棒頂端貼上位置檢測片,當組合模塊吊裝完成后,再用連接螺栓臨時定位,并用全站儀和水準儀對鋼棒的水平標高進行校正。將2臺坡度尺放置在鋼棒的水平平面中心線上和豎向中心線上,縱橫2個方向,對鋼扁擔的垂直角度進行校正。

校正結(jié)束后用二氧化碳和二氧化硫氣體為基礎(chǔ)實現(xiàn)焊縫操作,焊縫需要保證鋼結(jié)構(gòu)的荷載單元達到標準數(shù)值,數(shù)值用水平探測儀進行監(jiān)測。監(jiān)測無誤后開始大規(guī)模的鋼結(jié)構(gòu)模塊化組合吊裝。

5 安裝結(jié)果

在鋼結(jié)構(gòu)吊裝施工完畢后,需要對鋼結(jié)構(gòu)模塊單元拼接的誤差點進行測定。

在矩形鋼桿上與圓管鋼柱之間各布置了2組胎架,考慮到樓棟外的保護網(wǎng),每個胎架距樓棟距離應(yīng)大于6 m。在模塊式組拼前,應(yīng)對鋼桿進行預(yù)壓實量,在框架組合的拼裝過程中,必須要在塔式起重機的起重回轉(zhuǎn)范圍內(nèi)。左邊掛點的位置設(shè)置在距離鋼桿解算結(jié)果值3.75m處,而右邊掛點的位置則設(shè)置在距離鋼桿結(jié)果值3.98 m處。

模塊化地面吊裝需要測試圓管柱中心控制線與工字型牛腿控制線的范圍,由于誤差肉眼很難識別,因此需要使用專業(yè)的儀器設(shè)備,儀器的相關(guān)技術(shù)參數(shù)見表1。測試儀器準備就緒后,進行模塊化地面吊裝,吊裝過程中均采用電動梁式吊車。吊裝生產(chǎn)用的胎架組拼的位置需要提前用全站儀進行測試,吊裝鋼扁擔主要通過吊車桁架的制動結(jié)構(gòu)處理水平吊裝和豎直吊裝的定位數(shù)據(jù),鋼扁擔吊裝定位處理后采用吊裝車的輔助桁架進行支撐。

表1 塔式起重機吊重分析

表1 技術(shù)參數(shù)

鋼結(jié)構(gòu)的框架組拼需要確定建筑物截面與鋼截面的距離,二者距離不超過4 mm。完成鋼結(jié)構(gòu)框架組拼,再與鋼扁擔結(jié)合,進行模塊化單元拼接。模塊化單元拼接需要注意鋼結(jié)構(gòu)定位軸線、建筑物與鋼結(jié)構(gòu)的標高準差、鋼柱中心距和鋼柱長度。鋼結(jié)構(gòu)模塊化拼接的預(yù)埋底板選擇實腹式鋼梁和工字型梁架,起重機吊上鋼梁和鋼架后鋼結(jié)構(gòu)的橫向水平力加大,能處理鋼結(jié)構(gòu)吊裝吊點。鋼結(jié)構(gòu)模塊化單元組拼結(jié)果見表2。

表2 模塊化單元組拼誤差

模塊化鋼結(jié)構(gòu)的單元組件在定位軸線、基準標高偏差、鋼柱中心距、鋼柱長度和焊縫間隙都低于混凝土施工吊頂?shù)恼`差值,因此可以得出結(jié)論,鋼結(jié)構(gòu)的模塊單元預(yù)制柱在吊裝過程中產(chǎn)生的應(yīng)力應(yīng)變均符合規(guī)范,并且與傳統(tǒng)的混凝土建設(shè)相比,得到的精度更準確,提高了施工效率。

6 結(jié)語

采用鋼結(jié)構(gòu)的模塊化建筑在實際操作中轉(zhuǎn)化率高、綠色環(huán)保的建筑結(jié)構(gòu)形式已經(jīng)更廣泛地應(yīng)用在裝配式建筑中。該文針對鋼結(jié)構(gòu)進行了多層模塊的建筑分析,從模塊化鋼結(jié)構(gòu)框架組拼、模塊化鋼結(jié)構(gòu)吊裝單元組拼、模塊化鋼結(jié)構(gòu)組合吊裝3個步驟入手,提高鋼結(jié)構(gòu)的韌度和強大的塑形能力,給裝配式住宅提供了更安全更省力的吊頂安裝服務(wù)。該文僅對鋼結(jié)構(gòu)局部的單元節(jié)點類型進行闡述,沒有深入對力學(xué)性能進行對比,因此還需要再進一步研究。希望該文提出的方法可以為裝配式建筑做出貢獻。